Índice

AlternarCompreender a espessura da parede na moldagem por injeção

Já reparou na quantidade de objectos de plástico que tem à sua volta e que têm todas aquelas paredes finas e uniformes? Não se trata apenas de uma questão de estilo ou de uma forma de poupar materiais. Estas paredes finas com espessura uniforme são um grande negócio na forma como as coisas são feitas através da moldagem por injeção. Este artigo é o seu guia para entender os básicos da espessura da parede no design de peças moldadas por injeção. Exploraremos por que isso é importante para o quão resistentes as coisas são e como elas são realmente feitas. Vamos mergulhar no assunto!

Desvendando o papel da espessura da parede em peças plásticas

Vamos entrar nos pormenores da espessura da parede em peças de plástico. Imagine-a como a largura do caminho através do qual o plástico líquido quente flui. Quando este plástico derretido é injetado num molde, arrefece e endurece ao mesmo tempo que encolhe. Mas o problema é o seguinte: a velocidade a que arrefece depende em grande medida da espessura das paredes. Se o caminho for demasiado largo, o arrefecimento demora mais tempo e o plástico encolhe mais. Isto pode levar a todo o tipo de problemas como encolhimento, bolhas de ar ou vazios de vácuo. Por outro lado, se as paredes forem muito finas, o plástico endurece antes de preencher todo o espaço, causando o que é chamado de “short shots”. Portanto, trata-se de encontrar o ponto ideal na espessura da parede para obter as coisas certas.

O significado de uma espessura de parede consistente na moldagem por injeção

Imagine um rio a correr de forma constante, com uma largura relativamente constante. Quando a largura de um rio flutua significativamente, cria turbulência, causando redemoinhos, impactos e tensão de cisalhamento nessas variações. Acredite ou não, um princípio semelhante aplica-se ao processo de moldagem por injeção.

Durante a injeção, é crucial manter um fluxo uniforme de plástico fundido. Tal como acontece com o rio, as variações na largura do fluxo de plástico podem dar origem a problemas. Estes problemas podem incluir preenchimentos irregulares, fraquezas estruturais e imperfeições cosméticas. Por isso, na moldagem por injeção, enfatizamos a necessidade de a espessura da parede das peças moldadas ser tão consistente quanto possível. O objetivo é conseguir um fluxo suave e previsível para um produto final de sucesso.

Escolher a espessura de parede correta para diferentes plásticos

No domínio das peças moldadas por injeção, não existe um tamanho único no que diz respeito à espessura da parede. A espessura ideal depende de dois factores críticos:

- O tipo de plástico utilizado: Cada material plástico tem as suas caraterísticas únicas. As variações de comportamento de fluxo, resistência, rigidez, e outras propriedades significam que a espessura ideal da parede pode diferir significativamente de um material para outro.

- O tamanho do produto: O tamanho do produto é muito importante. Produtos de maiores dimensões exigem, por inerência, mais força e estabilidade, necessitando de paredes mais espessas para resistir a tensões mecânicas.

Para simplificar este processo de decisão, vamos consultar uma tabela prática que descreve a espessura de parede recomendada para vários tipos de plásticos:

| Material plástico | Min. Espessura | Espessura recomendada para peças de plástico de pequena dimensão | Espessura recomendada para peças de plástico de tamanho médio | Espessura recomendada para peças de plástico de grandes dimensões |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| EPI | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

Explorar a espessura máxima da parede em peças moldadas por injeção

Embora se diga geralmente que as peças de plástico têm paredes finas, há sempre muitas excepções. Em algumas aplicações, a limitação da parede fina tem de ser ultrapassada:

- A força é importante: As peças de plástico têm de ter resistência à flexão, resistência à tração, rigidez, etc.

- Peso e inércia: O produto tem de ter um nível suficiente de peso, momento de inércia, etc.

- Caraterísticas locais: O produto tem algumas caraterísticas locais, tais como saliências e orifícios, e a distância entre eles é demasiado perto para ser escavado.

Os dados recomendados na tabela acima são apenas valores adequados, mas não absolutos. Aumentar adequadamente a espessura da parede também pode obter uma qualidade satisfatória, mas por vezes requer materiais, máquinas e processos especiais para o fazer.

Reduzir a espessura da parede mínima regional

Embora a tabela acima descreva as diretrizes de espessura mínima para vários plásticos, é importante notar que estes valores não são imutáveis. A capacidade de fluxo do plástico não é determinada apenas pelo seu tipo, mas também por factores como o comprimento do fluxo e a temperatura.

Nas áreas próximas da porta de injeção, onde o plástico permanece a temperaturas mais elevadas e a distância de fluxo é curta, a espessura mínima da parede pode muitas vezes ser muito inferior ao que a teoria sugere. Por exemplo, considere um componente plástico em miniatura feito de PC (policarbonato). Neste caso, a espessura da parede local pode ser tão fina como 0,15 mm, apesar de a espessura mínima recomendada para o PC ser normalmente 0,95 mm. Isto sublinha a ideia de que a moldagem por injeção no mundo real pode, por vezes, desafiar as regras convencionais.

(A espessura regional pode ser muito inferior aos valores recomendados.)

(Uma pequena peça de plástico feita de PC, com uma espessura de parede regional mínima de apenas 0,14 mm).

Compreender a relação entre o comprimento do fluxo e a espessura

Vamos mergulhar no conceito do rácio entre o comprimento do fluxo e a espessura. Este rácio, muitas vezes referido como rácio do comprimento do fluxo, é uma métrica crucial na moldagem por injeção. Representa a relação entre a distância que um material plástico tem de percorrer (o percurso do fluxo) e a espessura da parede, e é uma consideração fundamental durante a fase de conceção do molde.

Pense da seguinte forma: à medida que o plástico se desloca no canal, é constantemente arrefecido pelas paredes da cavidade do molde, provocando a sua solidificação. A distância a que o plástico pode efetivamente fluir não é apenas determinada pela largura do canal; é também influenciada por esta distância de viagem.

Um rácio de fluxo típico situa-se entre 90-270.

Agora, se o rácio do comprimento do fluxo for inferior ao necessário, é possível compensar aumentando o número de portas de injeção. No entanto, para os projectistas de produtos, conhecer os princípios básicos deste rácio é geralmente suficiente. Não vamos aprofundar os aspectos técnicos aqui, mas compreender a sua importância é vital para decisões de conceção informadas e eficazes.

Espessura da parede das nervuras e dos ressaltos: Uma consideração de projeto

Na conceção de produtos de plástico, a espessura da parede exterior dos produtos de plástico é um parâmetro fundamental. No entanto, a intrincada rede de nervuras e saliências dentro da estrutura exige uma atenção especial durante a fase de projeto.

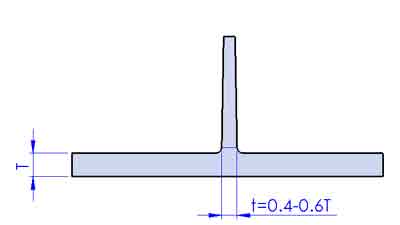

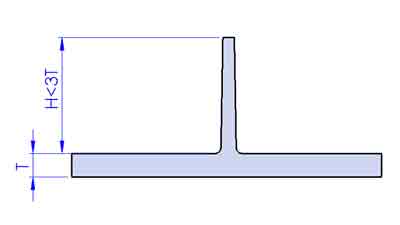

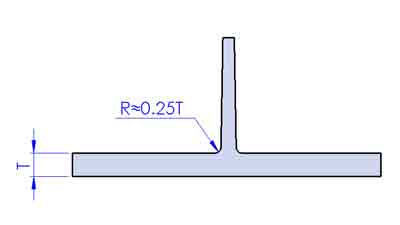

Diretrizes para as costeletas

1. Espessura das nervuras: Normalmente, a espessura da parede das nervuras situa-se no intervalo de 40-60% da espessura da parede de base. No entanto, esta não é uma regra rígida. Se precisar de aumentar a espessura das nervuras, esteja preparado para potenciais marcas de afundamento.

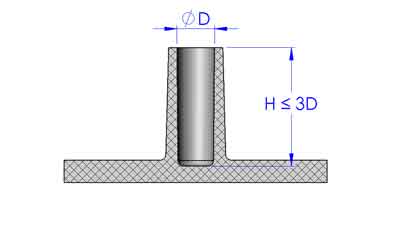

2. Altura das nervuras: Recomenda-se que a altura das nervuras de reforço seja inferior a três vezes a espessura da parede da base. Uma altura excessiva pode estreitar o topo, tornando difícil o enchimento e a ejeção da peça.

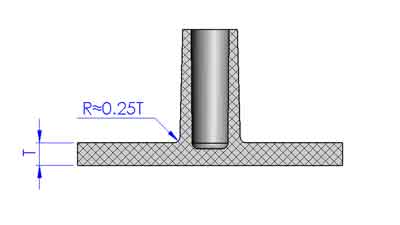

3. Fundo arredondado: É aconselhável arredondar o fundo das nervuras com um raio de cerca de 0,25 vezes a espessura da parede de base. Isto promove o fluxo de plástico e evita a concentração de tensões.

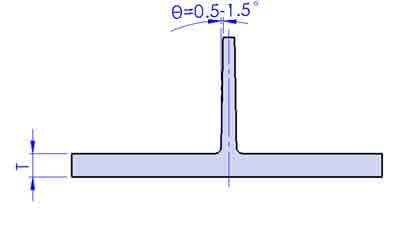

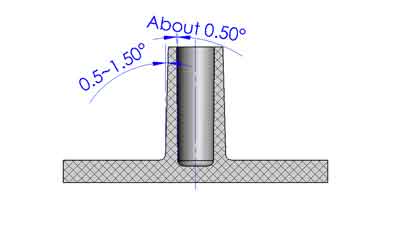

4. Ângulo de inclinação: Manter um ângulo de inclinação de cerca de 0,5-1,5 graus nas nervuras de reforço, quando se trata de um acabamento polido.

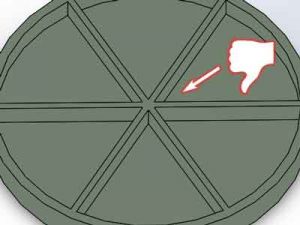

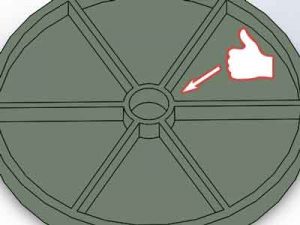

5. Evitar sobreposições: É preferível evitar que várias nervuras se intersectem no mesmo ponto, pois isso pode resultar numa espessura excessiva na intersecção.

Orientações para os chefes

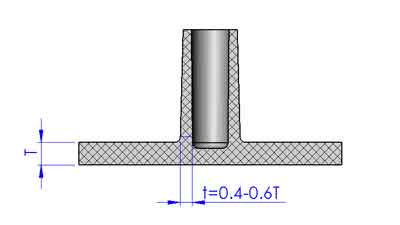

1. Espessura da saliência: Semelhante às nervuras, a espessura da parede da saliência varia idealmente entre 40-60% da espessura da parede da base.

2. Arredondamento do fundo: De forma semelhante às nervuras, arredondar o fundo com um raio aproximadamente 0,25 vezes a espessura.

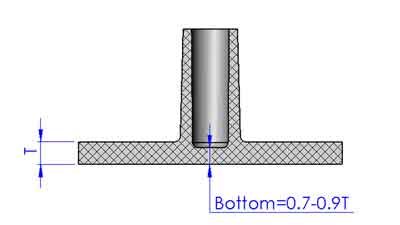

3. espessura da parede do fundo: Considere tornar a espessura da parede inferior ligeiramente mais fina, digamos 0,7-0,9 vezes a espessura da parede, para reduzir as marcas de afundamento.

4. Ângulo de inclinação: Para as bossas, recomenda-se geralmente um ângulo de inclinação externo de 0,5-1,5 graus e um ângulo interno de 0,5 graus.

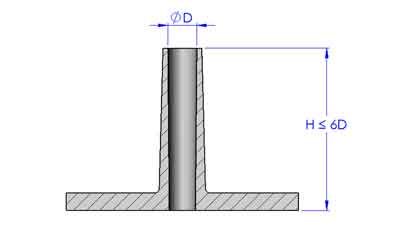

5. Profundidade máxima dos furos nas saliências:

Estas diretrizes servem principalmente para evitar a flexão ou quebra do pino do núcleo devido à elevada pressão de injeção, melhorando a qualidade e o aspeto das peças moldadas.

Furos cegos: É aconselhável não exceder uma profundidade superior a 3 vezes o diâmetro do furo.

Furos passantes: No caso de furos passantes, a profundidade pode estender-se até 6 vezes o diâmetro do furo. Isto deve-se ao facto de o pino central poder ser suportado em ambas as extremidades.

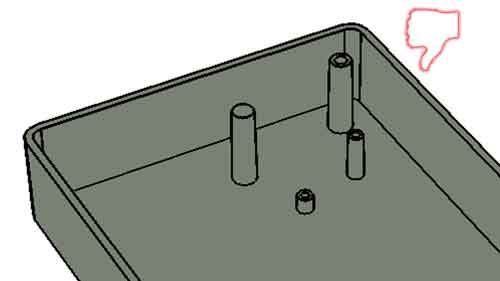

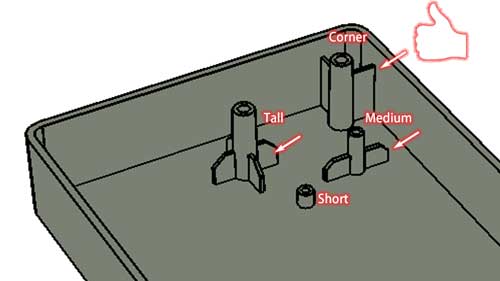

6 Estabilidade estrutural: Melhore a estabilidade estrutural conectando as saliências com nervuras quando necessário. Normalmente, as bandejas mais altas requerem mais as nervuras do que as mais curtas.

7 Colocação: Assegure-se de que as saliências não são colocadas demasiado perto das paredes laterais para evitar a integração e o excesso de espessura local. Caso contrário, tente esvaziar a área que é demasiado espessa.

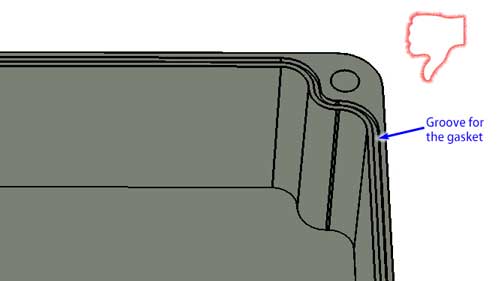

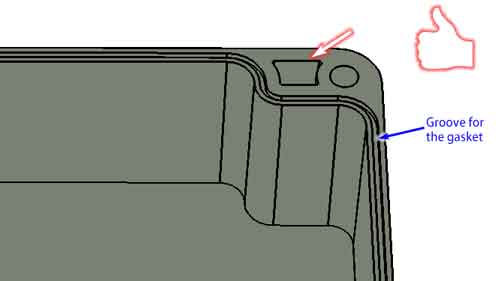

(Um desenho típico para o canto de um revestimento de plástico com junta)

Tenha em mente que estas recomendações podem precisar de ajustes com base no design e aplicação exclusivos da sua peça. Por isso, consultar um fornecedor profissional de serviços de moldagem por injeção antes de finalizar o seu design é um passo prudente.

Conclusão

Em resumo, a moldagem por injeção envolve um equilíbrio delicado entre paredes finas, que são típicas, e excepções ditadas pela resistência, peso ou desenhos complexos. As nossas diretrizes para nervuras e ressaltos são ferramentas essenciais para encontrar este equilíbrio.

Tenha em mente que estes são princípios flexíveis e não regras rígidas, exigindo adaptabilidade e precisão na sua abordagem. No final, o sucesso da moldagem reside na sua capacidade de adaptar o processo às exigências específicas de cada projeto. Boa moldagem!