Inhoudsopgave

SchakelWanddikte begrijpen bij spuitgieten

Heb je ooit opgemerkt hoeveel alledaagse plastic voorwerpen er om je heen zijn en dat ze allemaal die dunne en uniforme wanden hebben? Het is niet alleen een stijlkeuze of een manier om materiaal te besparen. Deze slanke wanden met gelijke dikte zijn van groot belang voor hoe dingen worden gemaakt via spuitgieten. Dit artikel is je gids om de basisprincipes van wanddikte in het ontwerp van spuitgietonderdelen te begrijpen. We zullen onderzoeken waarom het belangrijk is voor hoe stevig dingen zijn en hoe ze daadwerkelijk worden gemaakt. Laten we erin duiken!

De rol van wanddikte in kunststofonderdelen onthullen

Laten we de details van wanddikte in plastic onderdelen bekijken. Stel je het voor als de breedte van het pad waar warm vloeibaar plastic doorheen stroomt. Zodra dit gesmolten plastic in een mal wordt geïnjecteerd, koelt het af en hardt het uit terwijl het ook krimpt. Maar hier is het ding: de snelheid waarmee het afkoelt hangt grotendeels af van hoe dik de wanden zijn. Als het pad te breed is, duurt het koelen langer en krimpt het plastic meer. Dit kan leiden tot allerlei problemen zoals krimp, luchtbellen of vacuümholtes. Aan de andere kant, als de wanden te dun zijn, hardt het plastic uit voordat alle ruimte is gevuld, wat resulteert in zogenaamde “short shots”. Het gaat dus allemaal om het vinden van die ideale wanddikte om dingen precies goed te krijgen.

Het belang van consistente wanddikte bij spuitgieten

Stel je een rivier voor die gestaag stroomt, waarbij de breedte relatief constant blijft. Wanneer de breedte van een rivier aanzienlijk fluctueert, ontstaat er turbulentie, wat wervelingen, impact en schuifspanning veroorzaakt bij die variaties. Geloof het of niet, een soortgelijk principe is van toepassing op het spuitgietproces.

Tijdens het inspuiten is het handhaven van een uniforme stroming van gesmolten plastic cruciaal. Net als bij de rivier kunnen variaties in de breedte van de plasticstroom tot problemen leiden. Deze problemen kunnen ongelijke vulling, structurele zwaktes en cosmetische imperfecties omvatten. Daarom benadrukken we bij spuitgieten de noodzaak dat de wanddikte van de gegoten onderdelen zo consistent mogelijk is. Het draait allemaal om het bereiken van een soepele, voorspelbare stroming voor een succesvol eindproduct.

De juiste wanddikte kiezen voor verschillende kunststoffen

In het domein van spuitgietonderdelen is er geen one-size-fits-all als het gaat om wanddikte. De ideale dikte hangt af van twee kritieke factoren:

- Het type gebruikte kunststof: Elk kunststofmateriaal brengt zijn unieke eigenschappen mee. Variaties in stroomgedrag, sterkte, stijfheid, en andere eigenschappen betekenen dat de ideale wanddikte aanzienlijk kan verschillen van het ene materiaal tot het andere.

- De grootte van het product: De grootte van het product is erg belangrijk. Grotere producten vereisen van nature meer sterkte en stabiliteit, wat dikkere wanden om mechanische spanningen te weerstaan.

Om dit besluitvormingsproces te vereenvoudigen, laten we verwijzen naar een praktische tabel die de aanbevolen wanddikte voor verschillende soorten kunststoffen schetst:

| Kunststof materiaal | Min. dikte | Aanbevolen dikte van kleine kunststofonderdelen | Aanbevolen dikte van middelgrote kunststofonderdelen | Aanbevolen dikte van grote kunststofonderdelen |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| PPE | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

Maximale wanddikte verkennen in spuitgegoten onderdelen

Hoewel algemeen wordt gezegd dat kunststofonderdelen dunwandig zijn, zijn er altijd veel uitzonderingen. In sommige toepassingen moet de beperking van dunne wand worden doorbroken:

- Sterkte is belangrijk: Kunststofonderdelen moeten voldoende buigweerstand, treksterkte, stijfheid, enz.

- Gewicht en traagheid: Het product moet voldoende gewicht, traagheidsmoment, enz.

- Lokale kenmerken: Het product heeft enkele lokale kenmerken zoals uitsteeksels en gaten, en de afstand ertussen is te dicht om uitgehold te worden.

De gegevens die in bovenstaande tabel worden aanbevolen zijn alleen geschikte waarden, maar niet absoluut. Het passend verhogen van de wanddikte kan ook een bevredigende kwaliteit opleveren, maar vereist soms speciale materialen, machines en processen om dit te doen.

Vermindering van regionale minimale wanddikte

Hoewel bovenstaande tabel minimale dikterichtlijnen voor verschillende kunststoffen schetst, is het belangrijk op te merken dat deze waarden niet in steen gebeiteld zijn. De vloeicapaciteit van het plastic wordt niet alleen bepaald door het type, maar ook door factoren zoals vloeilengte en temperatuur.

In gebieden nabij de inspuitpoort, waar het plastic op hogere temperaturen blijft en de stromingsafstand kort is, kan de minimale wanddikte vaak veel lager zijn dan wat de theorie suggereert. Beschouw bijvoorbeeld een miniatuur kunststofcomponent gemaakt van PC (polycarbonaat). In dit geval kan de lokale wanddikte zo dun zijn als 0,15 mm, ook al is de aanbevolen minimale dikte voor PC typisch 0,95 mm. Dit onderstreept het idee dat spuitgieten in de praktijk soms de conventionele regels kan tarten.

(Regionale dikte kan veel kleiner worden gemaakt dan aanbevolen waarden.)

(Een klein kunststofonderdeel gemaakt van PC, met een minimale regionale wanddikte van slechts 0,14 mm.)

De stroomlengte-tot-dikte-verhouding begrijpen

Laten we duiken in het concept van de stromingslengte-tot-dikte-verhouding. Deze verhouding, vaak aangeduid als de stromingslengteverhouding, is een cruciale maatstaf in spuitgieten. Het vertegenwoordigt de relatie tussen de afstand die een kunststofmateriaal moet afleggen (het stromingspad) en de dikte van de wand, en het is een belangrijke overweging tijdens de matrijsontwerpfase.

Zie het zo: terwijl plastic door het kanaal reist, wordt het constant gekoeld door de wanden van de matrijsholte, waardoor het stolt. De afstand die het plastic effectief kan stromen wordt niet alleen bepaald door de breedte van het kanaal; het wordt ook beïnvloed door deze reisafstand.

Een typische stroomverhouding ligt tussen 90-270.

Als de stromingslengteverhouding tekortschiet, is het mogelijk om dit te compenseren door het aantal inspuitpoorten te verhogen. Voor productontwerpers is het echter over het algemeen voldoende om de basisprincipes van deze verhouding te kennen. We zullen hier niet dieper ingaan op de technische details, maar het begrijpen van het belang ervan is essentieel voor geïnformeerde en effectieve ontwerpbeslissingen.

Wanddikte van ribben en bussen: Een ontwerpoverweging

In kunststofproductontwerp dient de buitenwanddikte van kunststofproducten als een fundamentele parameter. Het ingewikkelde netwerk van ribben en bussen binnen de structuur vereist echter speciale aandacht tijdens de ontwerpfase.

Richtlijnen voor ribben

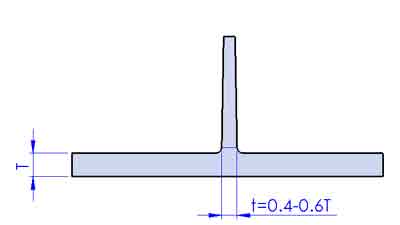

1. Ribdikte: Typisch valt de wanddikte van ribben binnen het bereik van 40-60% van de basiswanddikte. Dit is echter geen starre regel. Als je de ribdikte moet vergroten, wees dan voorbereid op mogelijke zinkmerken.

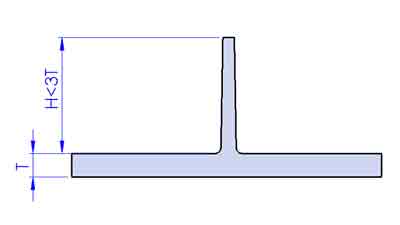

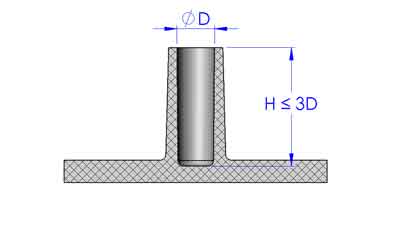

2. Ribhoogte: De hoogte van versterkingsribben wordt aanbevolen minder dan drie keer de dikte van de basiswand te zijn. Overmatige hoogte kan de top vernauwen, wat het vullen en uitwerpen van het onderdeel bemoeilijkt.

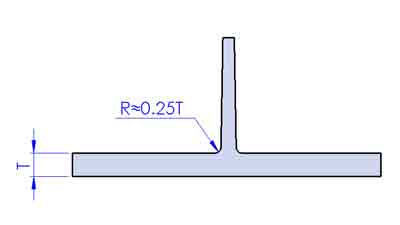

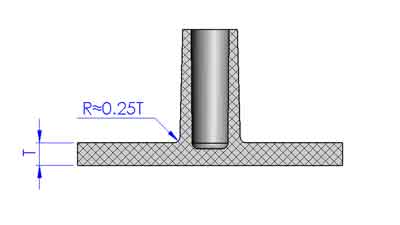

3. Afgeronde bodem: Het is raadzaam de bodem van ribben af te ronden met een straal van ongeveer 0,25 keer de basiswanddikte. Dit bevordert de plasticstroom en voorkomt spanningsconcentratie.

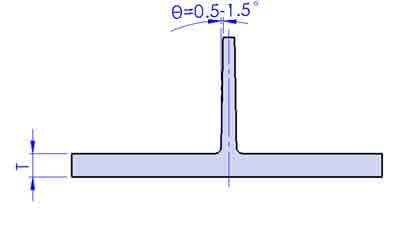

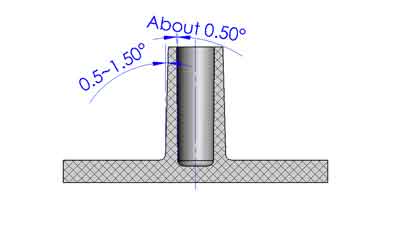

4. Ontwerphelling: Houd een ontwerphelling van ongeveer 0,5-1,5 graden aan op de versterkingsribben, wanneer het een gepolijste afwerking betreft.

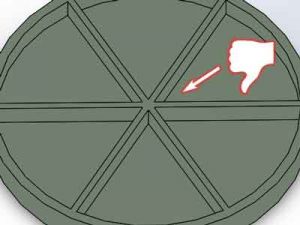

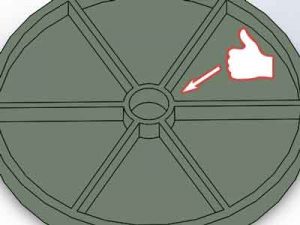

5. Vermijd overlappingen: Het is het beste om te voorkomen dat meerdere ribben op hetzelfde punt elkaar kruisen, omdat dit kan leiden tot overmatige dikte op de kruising.

Richtlijnen voor penanten

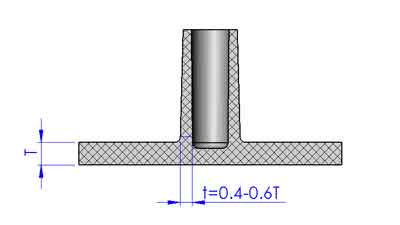

1. Penwanddikte: Vergelijkbaar met ribben, ligt de ideale penwanddikte tussen 40-60% van de basiswanddikte.

2. Afronding van de bodem: Opnieuw vergelijkbaar met ribben, rond de bodem af met een straal van ongeveer 0,25 keer de dikte.

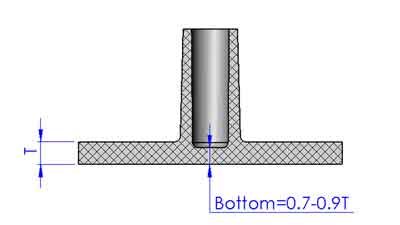

3. Bodemwanddikte: Overweeg om de bodemwanddikte iets dunner te maken, bijvoorbeeld 0,7-0,9 keer de wanddikte, om de krimpmarkeringen te verminderen.

4. Onttrekhoek: Voor pennen wordt over het algemeen een externe onttrekhoek van 0,5-1,5 graden en een interne hoek van 0,5 graden aanbevolen.

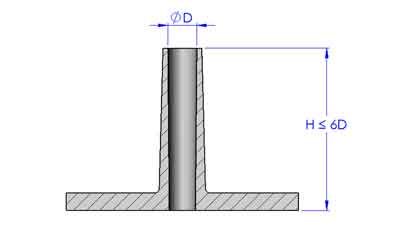

5. Maximale diepte van gaten in pennen:

Deze richtlijnen dienen voornamelijk om het buigen of breken van kernpennen te voorkomen door de hoge injectiedruk, wat de kwaliteit en het uiterlijk van de gespoten onderdelen verbetert.

Blinde gaten: Het is raadzaam om niet dieper te gaan dan 3 keer de gatdiameter.

Doorlopende gaten: In het geval van doorlopende gaten kan de diepte oplopen tot 6 keer de gatdiameter. Dit komt omdat de kernpen aan beide uiteinden ondersteund kan worden.

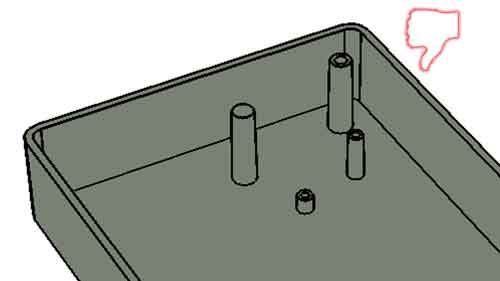

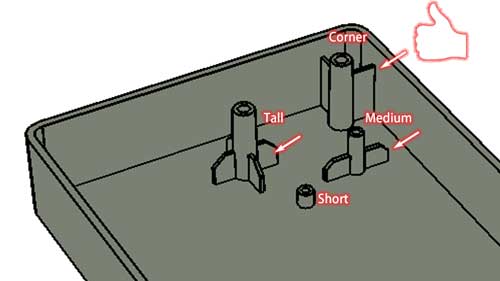

6. Structurele stabiliteit: Verbeter de structurele stabiliteit door pennen met ribben te verbinden waar nodig. Meestal hebben hogere pennen meer ribben nodig dan kortere pennen.

7. Plaatsing: Zorg ervoor dat pennen niet te dicht bij zijwanden worden geplaatst om integratie en lokale overmatige dikte te voorkomen. Anders, probeer het gebied dat te dik is uit te hollen.

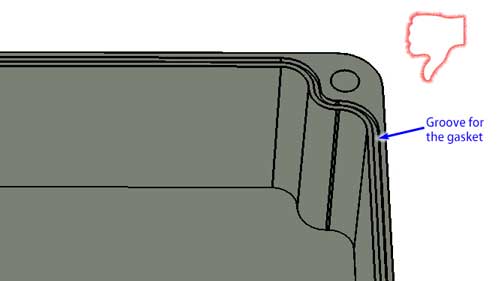

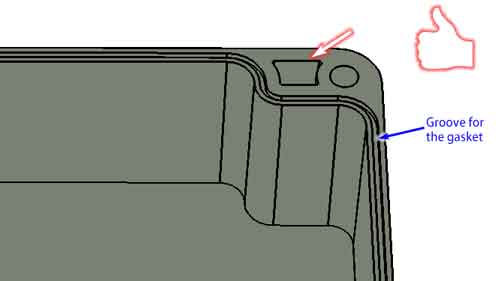

(Een typisch ontwerp voor de hoek van een plastic behuizing met pakking)

Houd er rekening mee dat deze aanbevelingen mogelijk aanpassingen nodig hebben op basis van het unieke ontwerp en de toepassing van uw onderdeel. Daarom is het verstandig om voorafgaand aan de definitieve vaststelling van uw ontwerp een professionele spuitgietdienstverlener te raadplegen.

Conclusie

Samenvattend houdt spuitgieten een delicate balans in tussen dunne wanden, wat typisch is, en uitzonderingen die worden bepaald door sterkte, gewicht of ingewikkelde ontwerpen. Onze richtlijnen voor ribben en bussen zijn essentiële hulpmiddelen om dit evenwicht te vinden.

Houd er rekening mee dat dit flexibele principes zijn in plaats van strikte regels, wat aanpassingsvermogen en precisie in uw aanpak vereist. Uiteindelijk ligt succesvol spuitgieten in uw vermogen om het proces af te stemmen op de specifieke eisen van elk project. Veel succes met spuitgieten!