جدول المحتويات

تبديلفهم الدقة في تصنيع الصفائح المعدنية

متطلبات الدقة العامة

عادة، لا تتطلب أجزاء الصفائح المعدنية دقة عالية بشكل استثنائي. يمكن أن تتراوح دقة ثني هذه المكونات بين 0.25-1 مم، وهو ما يكفي للاستخدام العادي. ومع ذلك، قد تكون الدقة الأعلى ضرورية في بعض الحالات. من المهم فهم الدقة التي يمكن تحقيقها والعوامل التي تؤثر عليها.

العوامل الرئيسية التي تؤثر على دقة الانحناء

دقة الماكينة والأداة: تُعد قابلية تكرار وضع ماكينة الثني ودقة القوالب أمرًا بالغ الأهمية. تتطلب السماكات وأنصاف أقطار الانحناء المختلفة قوالب محددة للمعالجة. حتى التغييرات الطفيفة في المعلمات يمكن أن تؤثر على أبعاد الانحناء.

خبرة المشغل: يلعب المشغلون المهرة دورًا حيويًا في ضبط العوامل التي تؤثر على دقة الثني. يجب تطبيق القوة المناسبة أثناء عملية الثني، ويجب إدارة سرعة المعدن الذي يتم تلقيمه بعناية. يتطلب الأمر مستويات عالية من التركيز من المشغلين، إلى جانب القياسات والتعديلات المستمرة أثناء عملية الثني.

جودة الصفائح المعدنية: يعد الإجهاد الداخلي والسماكة الموحدة للصفائح المعدنية أمرًا مهمًا. ويمكن أن تؤدي التناقضات في هذه المجالات إلى ضعف اتساق الأبعاد أثناء الثني.

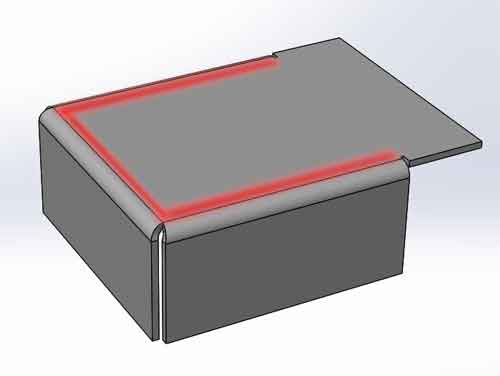

تسطيح الأجزاء المثنية: على الرغم من أن الأجزاء المنحنية قد تبدو مسطحة، إلا أن الحافة المستقيمة أو المستوى يكشف أنها ليست مسطحة تمامًا. يسبب الانحناء انتفاخًا طفيفًا بالقرب من الانحناء، وتكون التشوهات أكثر وضوحًا عند تقاطع عدة انحناءات. بالإضافة إلى ذلك، يمكن أن تؤثر الثقوب القريبة من خط الانحناء بمهارة على التشوه الموضعي.

(تشير المناطق الحمراء إلى المناطق القريبة من الانحناءات، والتي تكون أكثر عرضة للانتفاخ. وعند التقاطع حيث تتقاطع الانحناءات، يكون هذا الانتفاخ أكثر وضوحًا.) .

تكشف الصورة عن وجود فجوة أوسع بالقرب من الانحناء على الجانب الأيمن، وهو ما يتوافق مع انتفاخ أكبر في تلك المنطقة.

بالإضافة إلى ذلك، توجد فجوات أصغر في الوسط، مما يشير إلى وجود بعض المخالفات هناك أيضًا.

لا يمكن ملاحظة هذه الفجوات بسهولة دون استخدام حافة مستقيمة للفحص..

ويساعد فهم هذه العوامل في إدارة جودة وكفاءة تصنيع الصفائح المعدنية، مما يضمن أن المنتجات النهائية تفي بالمواصفات والمعايير المطلوبة.

المقارنة بين ثني الصفائح المعدنية والتصنيع الآلي باستخدام الحاسب الآلي

انخفاض قدرات الدقة المنخفضة مقابل التصنيع باستخدام الحاسب الآلي

من المهم ملاحظة أن ثني الصفائح المعدنية لا يمكن أن يحقق دقة التشغيل الآلي باستخدام الحاسب الآلي التشغيل الآلي باستخدام الحاسب الآلي. يتعامل التصنيع الآلي باستخدام الحاسب الآلي عادةً مع أجزاء معدنية أكثر سمكًا، مما يضفي على هذه الأجزاء صلابة أكبر. تقلل هذه الصلابة من تأثير المتغيرات العشوائية أثناء عملية التصنيع الآلي، وتعتمد الدقة إلى حد كبير على دقة الماكينة نفسها.

التحديات مع الصفائح المعدنية

في المقابل، عادةً ما تكون أجزاء الصفائح المعدنية أرق وأبعادها غالبًا ما تتطلب تعديلات يدوية. هذه الأجزاء أكثر عرضة للعوامل العرضية المختلفة التي يمكن أن تؤثر على شكلها وحجمها النهائي.

عمليات التصنيع

عند استخدام التصنيع الآلي باستخدام الحاسب الآلي، يتوافق الشكل النهائي للجزء مباشرة مع النموذج ثلاثي الأبعاد المستخدم في البرمجة.

ومع ذلك، فإن تصنيع الصفائح المعدنية ليس بنفس البساطة. فهي تنطوي على حسابات تجريبية ومعالجة النماذج الأولية والقياسات والتعديلات لتحقيق الأبعاد المطلوبة.

اعتبارات التحمل

ونظرًا لهذه الاختلافات، عند تحديد الأبعاد التفاوتات في تحمل أجزاء الصفائح المعدنية، يُنصح بالسماح بـ بنطاق تفاوت أكبر. وهذا يفسر الطبيعة الأقل قابلية للتنبؤ لثني الصفائح المعدنية مقارنةً بالعملية الأكثر تحكمًا في التصنيع الآلي باستخدام الحاسب الآلي.

التحديات في قياس أبعاد الصفائح المعدنية

يمكن أن يكون قياس أجزاء الصفائح المعدنية بدقة أمرًا صعبًا للغاية. وبالمقارنة، عند قياس المحامل باستخدام الفرجار الورني (الذي غالبًا ما يستخدم لمعايرة المقاييس)، من السهل نسبيًا تحقيق قراءات دقيقة مع اختلافات تتراوح بين 0.01-0.02 مم فقط.

تُعد معايرة الفرجار بمحمل أمرًا بسيطًا ومباشرًا ويتيح الحصول على قراءات دقيقة

يمكن أن يكون استخدام مسماك آخر للمعايرة أكثر صعوبة بسبب عدم التوافق المحتمل بين الفرجارين.

ومع ذلك، يصعب الحصول على نفس الدقة عند قياس أجزاء الصفائح المعدنية. يمكن أن تُظهر القياسات المتكررة لنفس المنطقة اختلافات كبيرة، مثل ما بين 0.2-0.4 مم. هناك عدة أسباب لذلك:

عدم انتظام السطح والتشوهات: كما ذُكر أعلاه، يمكن أن تكون أسطح أجزاء الصفائح المعدنية غير مستوية، خاصةً بالقرب من الانحناءات حيث تكون التشوهات التي تتراوح بين 0.1 و0.2 مم شائعة. حتى التغيير الطفيف في كيفية وضع الفرجار - سواء للداخل أو للخارج قليلاً - يمكن أن يغير القراءات.

تحديات الموضع والمحاذاة: على عكس المحامل، التي لها شكل أسطواني منتظم يسمح لفكي الفرجار بالتركيب بشكل مريح والمحاذاة بدقة مع القطر، لا تضمن الصفائح المعدنية وضع الفرجار بشكل مباشر. يمكن أن يؤدي هذا الاختلال في المحاذاة إلى عدم دقة القراءة.

الآثار المترتبة على ممارسات القياس

يمكن أن يعزى التذبذب في قياسات الصفائح المعدنية إلى عاملين رئيسيين: عدم التكافؤ المتأصل في الجزء و عدم الدقة في تقنية القياس. وغالبًا ما تتضاعف هذه العوامل، مما يؤدي إلى اختلافات أكبر في النتائج.

للتخفيف من ذلك، يجب الانتباه بعناية أثناء القياس، وقد يكون من الضروري إجراء قياسات متعددة للحصول على قيم قريبة قدر الإمكان من الأبعاد الفعلية.

كيفية ضمان الدقة في ثني الصفائح المعدنية

التركيز على المجالات الحرجة

يعد التفاوت السطحي في أجزاء الصفائح المعدنية المثنية أمرًا شائعًا، ولكن هذا لا يؤثر بالضرورة على وظيفة المنتج. في كثير من الأحيان، لا يلزم أن تكون التفاوتات المسموح بها لمكونات الصفائح المعدنية صارمة للغاية؛ فوجودها ضمن نطاق معقول عادةً ما يكون كافيًا للاستخدام المقصود.

عندما يجب أن تتلاءم أجزاء الصفائح المعدنية معًا بدقة في التجميعات، من المهم ضمان دقة الأبعاد في المناطق المحددة المطلوبة للتلائم، بدلاً من السطح بأكمله. يساعد هذا النهج المستهدف في الحفاظ على الأداء الوظيفي حيثما كان ذلك مهمًا.

استراتيجيات القياس

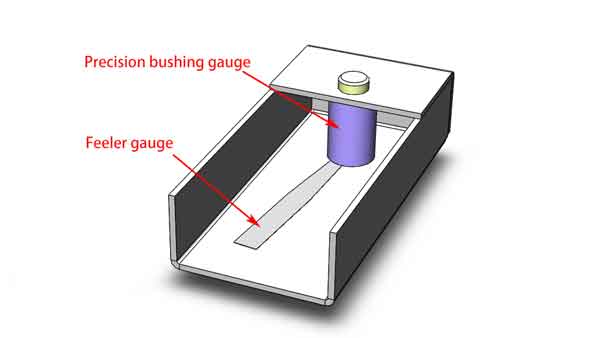

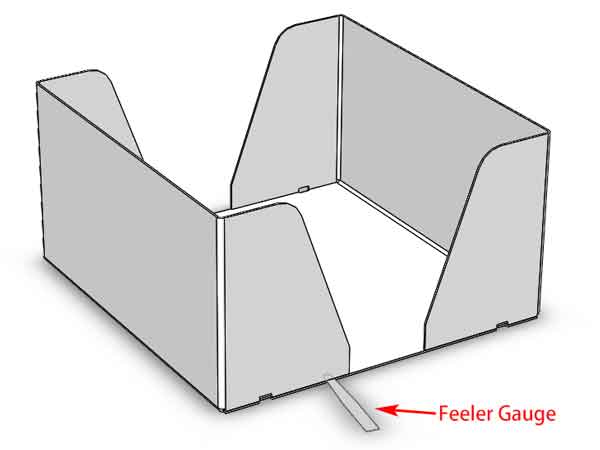

استخدام أجزاء التركيب أو المقاييس للقياس الموضعي

هناك طريقتان رئيسيتان لقياس الأبعاد في المناطق الموضعية. تتضمن الطريقة الأولى استخدام الأجزاء المناسبة، والتي توفر بشكل عام تقييماً نوعياً. تستخدم الطريقة الثانية مقاييس مصنوعة خصيصًا توفر قياسًا كميًا. على سبيل المثال، في السيناريو المعطى، يمكن استخدام مقياس جسّ للتحقق من الفجوة بعد إدخال المقياس، مما يكشف عن الأبعاد الدقيقة المطلوبة.

كلتا الطريقتين ذات قيمة حسب احتياجات التجميع ودرجة الدقة المطلوبة. من خلال التركيز على المناطق الحرجة للتركيب واستخدام أدوات القياس المناسبة، يمكننا الحفاظ على الدقة اللازمة في مشاريع ثني الصفائح المعدنية.

الدقة من خلال التصميم الدقيق في ثني الصفائح المعدنية

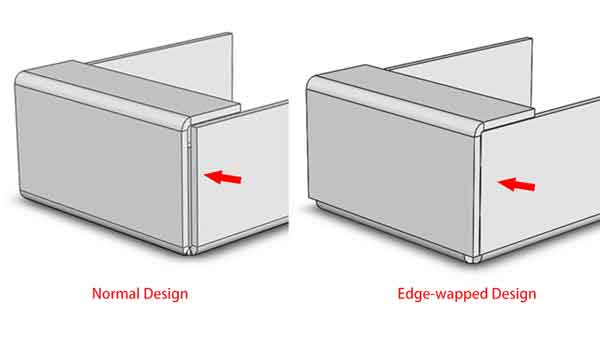

ثني الحواف المغلقة لضمان الدقة

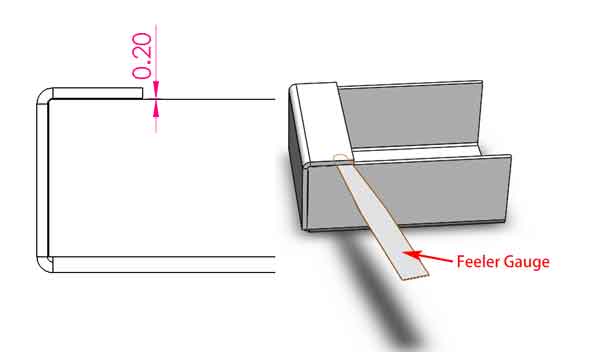

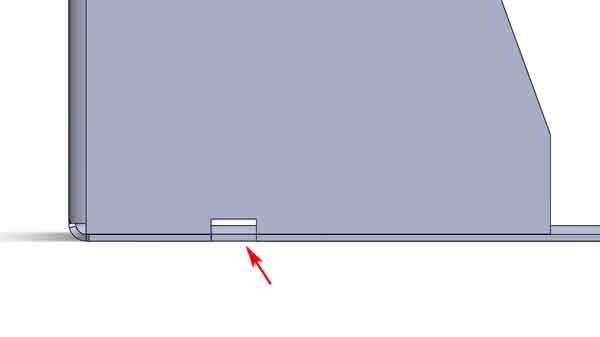

في التصميم المغلف بالحواف في ثني الصفائح المعدنية (انظر التصميم الأيمن في الصورة أدناه)، تكون دقة الثني أمرًا بالغ الأهمية. على سبيل المثال، يتطلب هذا التصميم المحدد فجوة 0.2 مم. وللتحقق من ذلك، يمكن استخدام مقياس تحسس لقياس الفجوة الفعلية، وهو انعكاس مباشر لدقة الانحناء. عادةً ما تكون هذه الطريقة أكثر وضوحًا ودقة من استخدام الفرجار الورنيش.

في المقارنة: يستخدم المكوّن الموجود على اليسار تصميمًا قياسيًا لثني الصفائح المعدنية، بينما يتميز المكوّن الموجود على اليمين بتصميم ثني ملفوف الحواف.

يمكن التحقق من الفجوة هنا باستخدام مقياس تحسس للتحقق من دقة الانحناء..

اعتبارات التصميم وتحمل التصنيع

ومع ذلك، فإن التصميم بمثل هذه الفجوات الصغيرة ينطوي على خطر ارتفاع معدل الخردة. إذا تجاوز الانحراف 0.2 مم، فقد يمنع التداخل ثني الأجزاء بالكامل بزاوية 90 درجة. يجبر هذا التفاوت الضيق المصنعين على الالتزام بمعايير دقة أعلى في الإنتاج، مما لا يترك مجالاً للاختصارات.

عندما تكون الفجوة عند الانحناء مصممة لتكون صغيرة، فإن الانحرافات المفرطة في الأبعاد يمكن أن تمنع الانحناء من الإغلاق بشكل صحيح، مما قد يؤدي إلى تخريد المنتج..

يمكن تعزيز الدقة في ثني الصفائح المعدنية بشكل كبير من خلال خيارات التصميم المدروسة، مما يضمن أن تلبي المكونات المتطلبات الصارمة وتتناسب مع بعضها البعض بشكل مثالي. وعلى الرغم من أن هذا يتطلب دقة وعناية أكبر في عملية التصنيع، إلا أن النتيجة هي منتج أكثر موثوقية وأعلى جودة.

استخدام الشقوق للتقييم السريع لدقة الانحناء

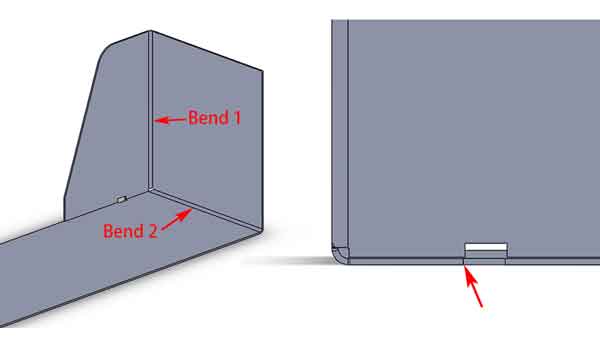

توفر إضافة شق صغير هنا طريقة أخرى لتقييم دقة الانحناء بسرعة. من خلال ملاحظة ما إذا كانت الشقوق متحاذية، يمكننا قياس دقة الانحناءات. وبالطبع، يتم تحديد درجة عدم المحاذاة في هذه الشقوق من خلال الخطأ التراكمي للثنيتين (الموضحة في الانحناء الأول والانحناء الثاني). ومع ذلك، فإنه يوفر طريقة سريعة لمراقبة دقة الانحناء وتقييمها.

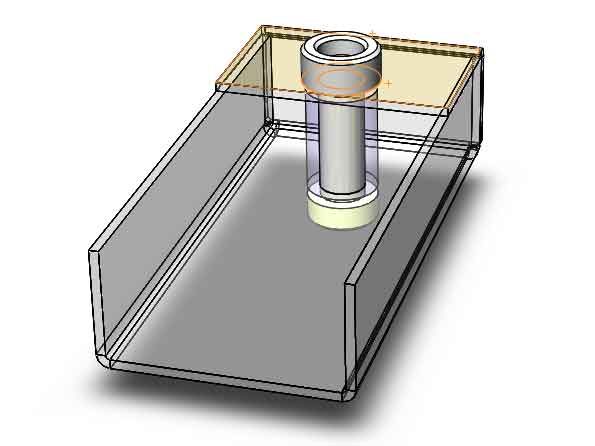

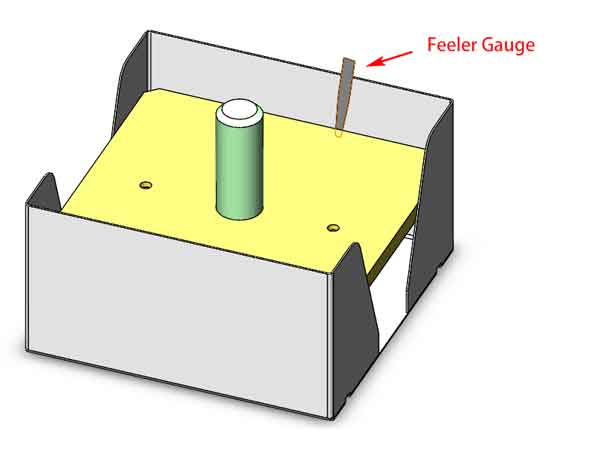

استخدام تركيبات اللحام من أجل دقة الأبعاد

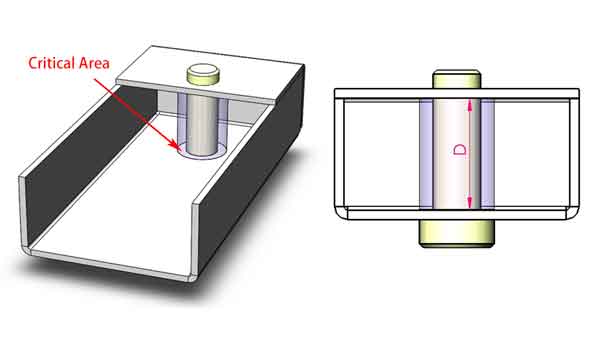

عند لحام مكونات الصفائح المعدنية التي تتطلب دقة عالية، يمكن استخدام تركيبات اللحام لضمان الدقة. خذ قطعة الصفيحة المعدنية في الصورة كمثال؛ فهي مصممة بحيث يتم تركيب عمود عليها. بالنسبة لهذا التجميع، من الضروري أن تكون الفتحتان المتقابلتان متحاذيتين تمامًا وأن تكون أبعاد التباعد الداخلي ضمن التفاوت المسموح به. لتحقيق ذلك، يمكن تنفيذ تركيبات اللحام لتصحيح الأبعاد إلى حد ما أثناء اللحام. ومع ذلك، من المهم ملاحظة أنه بينما يمكن للتركيبات إجراء تعديلات طفيفة، فإن الاعتماد المفرط عليها يمكن أن يؤدي إلى اعوجاج أو تشوه المنتج بعد اللحام. ولذلك، فإن ضمان دقة الانحناء لا يزال ذا أهمية قصوى.

تقييم دقة الانحناء من خلال الأمثلة

الدقة النموذجية في ثني الصفائح المعدنية

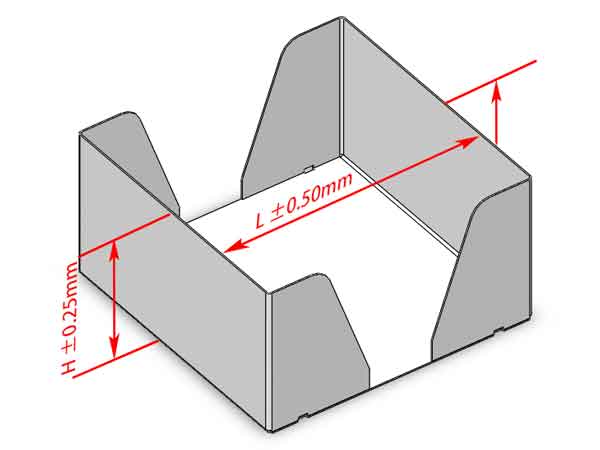

لنلقِ نظرة على بعض الأمثلة لفهم الدقة التي يمكن تحقيقها في ثني الصفائح المعدنية. بالنسبة للعملية القياسية، يمكن أن يصل ارتفاع الانحناء ‘H’ لهذا المنتج عادةً إلى دقة +/- 0.25 مم، ويمكن أن يصل طول ما بعد الانحناء ‘L’ إلى +/- 0.5 مم.

ملاحظات عرض الفجوة

ومع ذلك، كما ذكرنا سابقًا، إذا قمنا بالقياس باستخدام الفرجار ذي الورنية، فقد نجد تباينًا يتراوح بين 0.2 و0.7 مم تقريبًا، مما يشير إلى وجود اختلافات محتملة خارج النطاق المقبول.

عند فحص الخلوص باستخدام مقياس الجس، نجد أنه يتراوح بشكل عام بين 0.05-0.25 مم. ومقارنة بالهدف التصميمي البالغ 0.1 مم، فإن أقصى انحراف لوحظ هو 0.15 مم. يشير هذا إلى أن القياس المباشر باستخدام الفرجار الورنيير لا يعطي دائمًا نتائج دقيقة، ويمكن أن يوفر استخدام الفجوة للمساعدة نتائج أكثر دقة.

تقييم اختلال المحاذاة من خلال إزاحة الفتحة

تقييم إزاحة الفتحات

من خلال فحص المحاذاة الخاطئة لهذه الفتحة عن كثب، تُظهر القياسات باستخدام الفرجار الورنيير إزاحة تتراوح بين 0 إلى 0.3 مم. بعد تقييم ثلاث عينات، يمكننا أن نستنتج أن الخطأ التراكمي من المحاذاة الخاطئة على كلا الجانبين يشير إلى أن الخطأ في البعد ‘L’ يقع في حدود 0.1 إلى 0.5 مم.

أهمية القياس الإجمالي

يُعد اختلال المحاذاة التراكمي على جانبي الفتحة جانبًا حاسمًا يجب مراعاته لدقة الأبعاد الكلية للقطعة ‘L’. تؤكد هذه النتائج أهمية مراعاة التفاوتات التراكمية عند تقييم دقة الأجزاء المصنعة.

استخدام المقاييس للأبعاد الداخلية

وعلاوة على ذلك، استخدمنا مقاييس لقياس هذا الجزء ووجدنا أنه عند استخدام مقياس الجس، كانت الأبعاد الداخلية - الطول الداخلي والعرض الداخلي - ضمن حدود التفاوت المسموح به. وهذا يدعم النقطة التي مفادها أن قياسات الفرجار الورنييه ليست موثوقة تمامًا بمفردها. لضمان دقة الانحناء والتحقق منها، يجب استخدام أدوات وطرق إضافية.

الخاتمة

في الختام، إن تحقيق الدقة في تصنيع الصفائح المعدنية هو توازن بين المهارة والأدوات المناسبة والمعرفة. من خلال فهم تحديات القياس وتوظيف التقنيات الاستراتيجية، يمكن للمصنّعين تحقيق الدقة العالية اللازمة لتحقيق الجودة الحرفية في هذا المجال.