Inhoudsopgave

SchakelPrecisie in plaatbewerking begrijpen

Algemene nauwkeurigheidseisen

Normaal gesproken vereisen plaatmetalen onderdelen geen uitzonderlijk hoge nauwkeurigheid. De buignauwkeurigheid van deze onderdelen kan variëren tussen 0,25-1 mm, wat voldoende is voor normaal gebruik. In sommige gevallen kan echter een hogere nauwkeurigheid nodig zijn. Het is belangrijk om de haalbare nauwkeurigheid en de factoren die deze beïnvloeden te begrijpen.

Belangrijke factoren die de buignauwkeurigheid beïnvloeden

Precisie van machine en gereedschap: De herhaalbaarheid van de positionering van de buigmachine en de precisie van de matrijzen zijn cruciaal. Verschillende diktes en buigradii vereisen specifieke matrijzen voor verwerking. Zelfs kleine veranderingen in de parameters kunnen de afmetingen van de buiging beïnvloeden.

Operator Expertise: Ervaren operators spelen een cruciale rol bij het aanpassen van de factoren die van invloed zijn op de buignauwkeurigheid. Tijdens het buigproces moet de juiste kracht worden uitgeoefend en de snelheid van het metaal dat wordt toegevoerd moet zorgvuldig worden beheerd. Van de operators wordt een hoge mate van concentratie gevraagd, samen met constante metingen en aanpassingen tijdens het buigproces.

Kwaliteit van metalen platen: De interne spanning en uniforme dikte van de metalen platen zijn belangrijk. Inconsistenties in deze gebieden kunnen leiden tot slechte dimensionale consistentie tijdens het buigen.

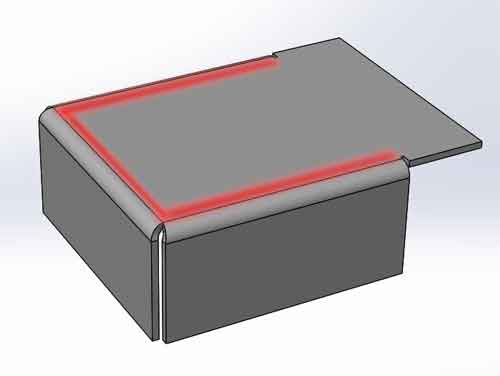

Vlakheid van gebogen onderdelen: Hoewel gebogen onderdelen vlak lijken, laat een liniaal of een schaaf zien dat ze niet perfect vlak zijn. Buigen veroorzaakt een lichte bolling in de buurt van de bocht en vervormingen zijn meer uitgesproken waar meerdere bochten elkaar kruisen. Bovendien kunnen gaten in de buurt van de buiglijn de plaatselijke vervorming subtiel beïnvloeden.

(De rode gebieden geven de zones in de buurt van de bochten aan, die meer vatbaar zijn voor bolling. Op het kruispunt waar bochten elkaar kruisen, is deze bolling nog meer uitgesproken.)

De foto laat een bredere opening zien in de buurt van de bocht aan de rechterkant, wat overeenkomt met een grotere uitstulping in dat gebied.

Er zijn ook kleinere gaten in het midden, wat duidt op onregelmatigheden.

Deze kieren zijn niet gemakkelijk te zien zonder een liniaal te gebruiken voor inspectie.

Inzicht in deze factoren helpt bij het beheren van de kwaliteit en efficiëntie van plaatbewerking en zorgt ervoor dat de eindproducten voldoen aan de vereiste specificaties en normen.

Plaatwerk buigen en CNC-verspaning vergelijken

Minder nauwkeurige mogelijkheden vs. CNC-verspaning

Het is belangrijk om te weten dat het buigen van plaatmetaal niet de precisie kan bereiken van CNC-bewerking. CNC-bewerking heeft meestal te maken met dikkere metalen onderdelen, waardoor deze onderdelen grotere stijfheid hebben. Deze stijfheid vermindert de invloed van willekeurige variabelen tijdens het bewerkingsproces en de precisie hangt grotendeels af van de nauwkeurigheid van de machine zelf.

Uitdagingen met plaatwerk

Plaatstalen onderdelen zijn daarentegen meestal dunner en hun afmetingen moeten vaak handmatig worden aangepast. Deze onderdelen zijn gevoeliger voor verschillende incidentele factoren die hun uiteindelijke vorm en grootte kunnen beïnvloeden.

Fabricageprocessen

Bij CNC-verspaning komt de uiteindelijke vorm van het onderdeel direct overeen met het 3D-model dat voor de programmering is gebruikt.

Plaatbewerking is echter niet zo eenvoudig. Er komen empirische berekeningen, prototypebewerking, metingen en aanpassingen bij kijken om de gewenste afmetingen te krijgen.

Overwegingen met betrekking tot tolerantie

Door deze verschillen is het bij het instellen van dimensionale toleranties voor plaatwerkonderdelen raadzaam om een groter tolerantiebereik toe te staan. Dit houdt rekening met de minder voorspelbare aard van het buigen van plaatwerk in vergelijking met het meer gecontroleerde proces van CNC-verspaning.

Uitdagingen bij het meten van plaatafmetingen

Het nauwkeurig meten van plaatmetalen onderdelen kan een hele uitdaging zijn. Ter vergelijking: bij het meten van lagers met een schuifmaat (die vaak wordt gebruikt voor ijking van meters) is het relatief eenvoudig om nauwkeurige metingen te doen met variaties van slechts 0,01-0,02 mm.

Het kalibreren van een schuifmaat met een lager is eenvoudig en zorgt voor nauwkeurige metingen.

Het gebruik van een andere schuifmaat voor kalibratie kan lastiger zijn vanwege de mogelijke scheefstand tussen de twee schuifmaten.

Dezelfde precisie is echter moeilijk te bereiken bij het meten van plaatmetalen onderdelen. Herhaalde metingen van hetzelfde gebied kunnen aanzienlijke variaties laten zien, zoals tussen 0,2-0,4 mm. Hier zijn een paar redenen voor:

<Onregelmatigheden in het oppervlak en vervormingen: Zoals hierboven vermeld, kunnen de oppervlakken van plaatmetalen onderdelen ongelijk zijn, vooral in de buurt van bochten waar vervormingen van ongeveer 0,1-0,2 mm gebruikelijk zijn. Zelfs een kleine verandering in de plaatsing van de schuifmaat - iets naar binnen of naar buiten - kan de aflezing veranderen.

Plaatsing en uitlijning uitdagingen: In tegenstelling tot lagers, die een regelmatige cilindrische vorm hebben waardoor de bekken van de schuifmaat goed passen en precies uitgelijnd zijn met de diameter, garandeert plaatmetaal geen ongecompliceerde plaatsing van de schuifmaat. Deze verkeerde uitlijning kan leiden tot onnauwkeurigheden bij het aflezen.

Implicaties voor meetpraktijken

De fluctuatie in metingen van plaatmetaal kan worden toegeschreven aan twee belangrijke factoren: de inherente oneffenheid van het onderdeel en onnauwkeurigheden in de meettechniek. Deze factoren versterken elkaar vaak, wat leidt tot grotere variaties in de resultaten.

Om dit te voorkomen moet er goed opgelet worden tijdens het meten en kan het nodig zijn om meerdere metingen uit te voeren om waarden te verkrijgen die zo dicht mogelijk bij de werkelijke afmetingen liggen.

Precisie garanderen bij het buigen van plaatmetaal

Focussen op kritieke gebieden

Oneffenheden in het oppervlak van gebogen plaatstalen onderdelen komen vaak voor, maar dit hoeft de functionaliteit van het product niet in gevaar te brengen. Vaak hoeven de toleranties voor plaatwerkonderdelen niet extreem streng te zijn; binnen een redelijk bereik vallen is meestal voldoende voor het beoogde gebruik.

Als plaatwerkonderdelen in assemblages precies op elkaar moeten passen, is het belangrijk om de maatnauwkeurigheid te garanderen op de specifieke plaatsen die nodig zijn voor de pasvorm, in plaats van over het hele oppervlak. Deze gerichte aanpak helpt de functionaliteit te behouden waar het telt.

Meetstrategieën

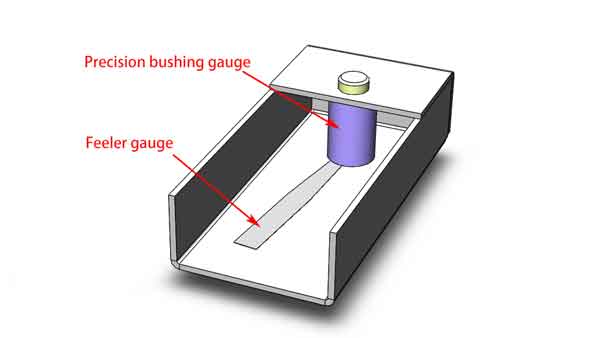

Passtukken of meters gebruiken voor plaatselijke metingen

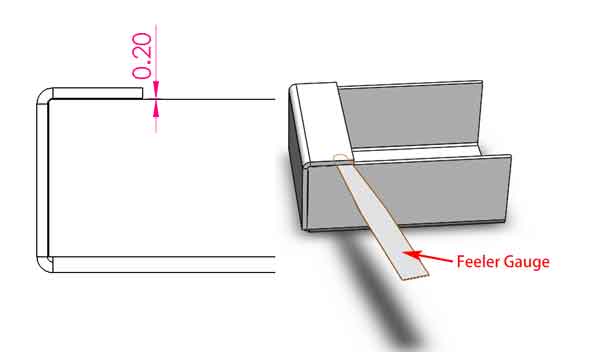

Er zijn twee belangrijke methoden om afmetingen te meten in gelokaliseerde gebieden. De eerste methode maakt gebruik van passtukken, wat over het algemeen een kwalitatieve beoordeling oplevert. De tweede methode maakt gebruik van speciaal gemaakte voelermaten die een kwantitatieve meting bieden. In het gegeven scenario kan bijvoorbeeld een voelermaat worden gebruikt om de spleet te controleren nadat de meetmaat is ingebracht, waardoor de exacte vereiste afmetingen worden onthuld.

Beide methoden zijn waardevol, afhankelijk van de eisen van de assemblage en de mate van precisie die vereist is. Door ons te richten op de kritieke gebieden van passing en de juiste meetinstrumenten te gebruiken, kunnen we de nodige precisie behouden bij plaatbuigprojecten.

Precisie door ontwerp in het buigen van plaatmetaal

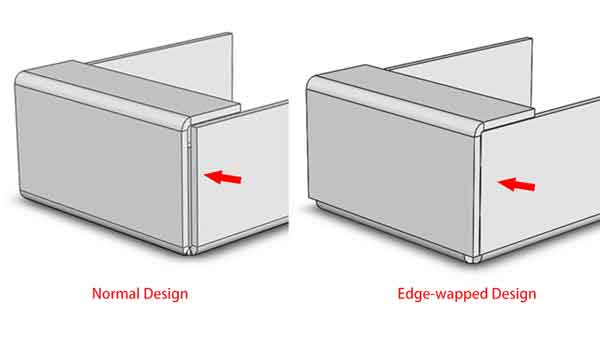

Gesloten kant buigen voor nauwkeurigheid

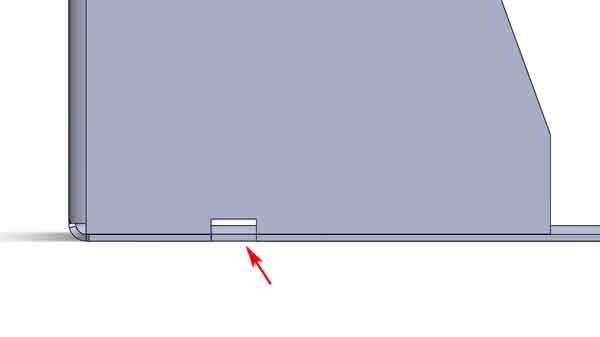

Bij een randgewikkeld ontwerp van plaatbuigen (zie het rechterontwerp op de onderstaande afbeelding) is de nauwkeurigheid van de buiging cruciaal. Dit specifieke ontwerp vereist bijvoorbeeld een spleet van 0,2 mm. Om dit te controleren kan een voelermaat worden gebruikt om de werkelijke spleet te meten, die een directe weerspiegeling is van de buigprecisie. Deze methode is meestal eenvoudiger en nauwkeuriger dan het gebruik van een schuifmaat.

In vergelijking: het onderdeel links maakt gebruik van een standaard buigontwerp van plaatmetaal, terwijl het onderdeel rechts is voorzien van een buigontwerp met omwikkelde randen.

De opening hier kan worden gecontroleerd met een voelermaat om de nauwkeurigheid van het buigen te verifiëren.

Ontwerpoverwegingen en productietolerantie

Ontwerpen met zulke kleine spelingen brengt echter wel het risico van een hoger uitvalpercentage met zich mee. Als de afwijking groter is dan 0,2 mm, kan interferentie voorkomen dat de onderdelen volledig in een hoek van 90 graden worden gebogen. Deze krappe tolerantie dwingt fabrikanten zich te houden aan hogere precisienormen tijdens de productie, waardoor er geen ruimte is voor kortere wegen.

Wanneer de spleet bij de bocht ontworpen is om klein te zijn, kunnen te grote maatafwijkingen voorkomen dat de bocht goed sluit, wat kan leiden tot het afdanken van het product.

Precisie bij het buigen van plaatwerk kan aanzienlijk worden verbeterd door bewuste ontwerpkeuzes, zodat de onderdelen aan strenge eisen voldoen en perfect in elkaar passen. Dit vereist weliswaar een grotere nauwkeurigheid en zorgvuldigheid in het productieproces, maar het resultaat is een betrouwbaarder product van hogere kwaliteit.

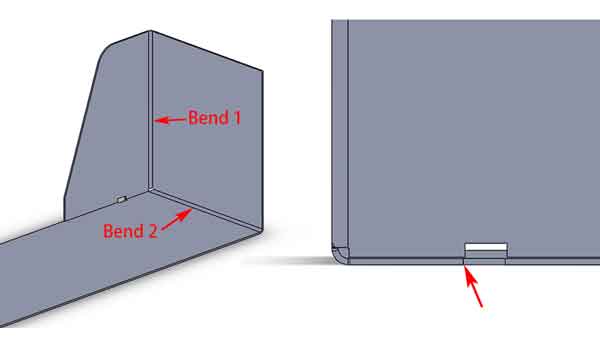

Het gebruik van inkepingen voor een snelle beoordeling van de buignauwkeurigheid

Door hier een kleine inkeping toe te voegen, kunnen we de buigprecisie snel beoordelen. Door te kijken of de inkepingen uitgelijnd zijn, kunnen we de nauwkeurigheid van de buigingen meten. Natuurlijk wordt de mate van scheefstand in deze inkepingen bepaald door de cumulatieve fout van de twee buigingen (geïllustreerd als de eerste buiging en de tweede buiging). Het is echter een snelle manier om de buigprecisie te observeren en te evalueren.

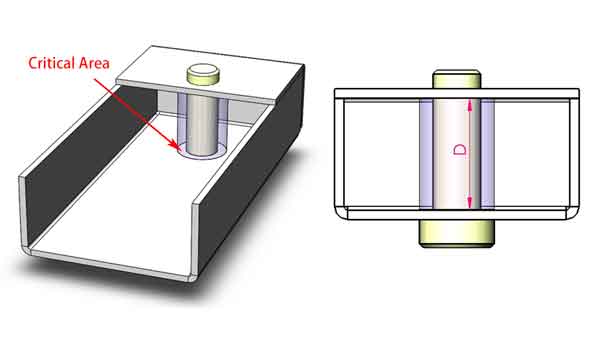

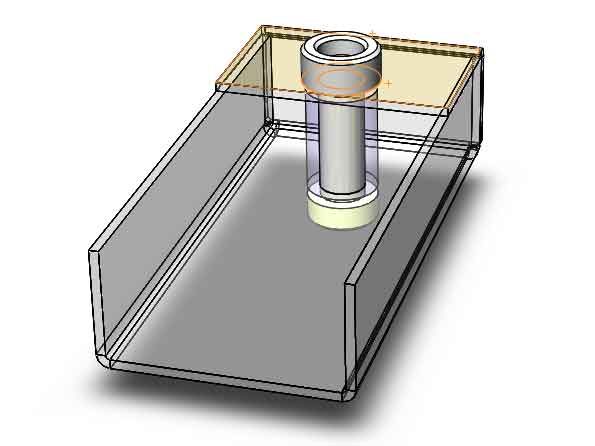

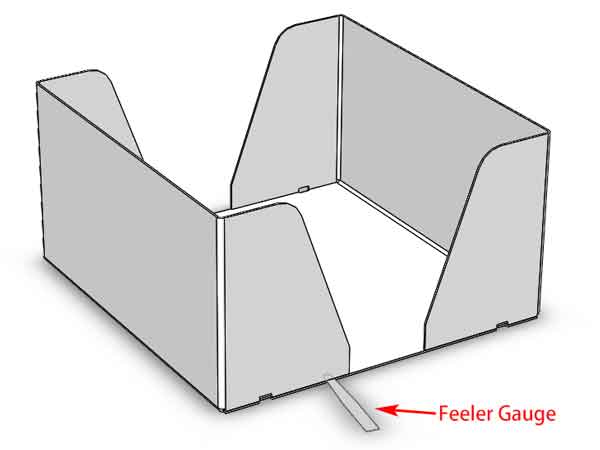

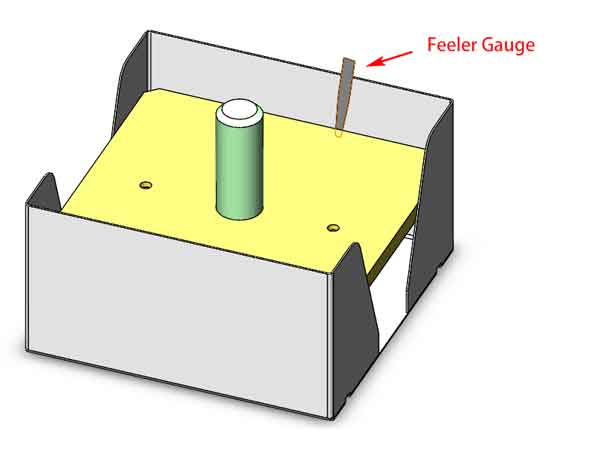

Lasopspanningen gebruiken voor maatnauwkeurigheid

Bij het lassen van plaatmetalen onderdelen die een hoge nauwkeurigheid vereisen, kunnen lasopspanningen worden gebruikt om de nauwkeurigheid te garanderen. Neem het plaatmetaal in de afbeelding als voorbeeld; het is ontworpen om er een as op te monteren. Voor deze assemblage is het cruciaal dat de twee tegenover elkaar liggende gaten perfect uitgelijnd zijn en dat de interne afstanden binnen de tolerantie vallen. Om dit te bereiken kan een lasopspanning worden gebruikt om de afmetingen tijdens het lassen enigszins te corrigeren. Het is echter belangrijk op te merken dat, hoewel de opspanning kleine aanpassingen kan maken, te veel vertrouwen hierop kan leiden tot kromtrekken of vervorming van het product na het lassen. Daarom is het nog steeds van het grootste belang om de buigprecisie te garanderen.

Buigprecisie beoordelen aan de hand van voorbeelden

Typische precisie bij het buigen van plaatmetaal

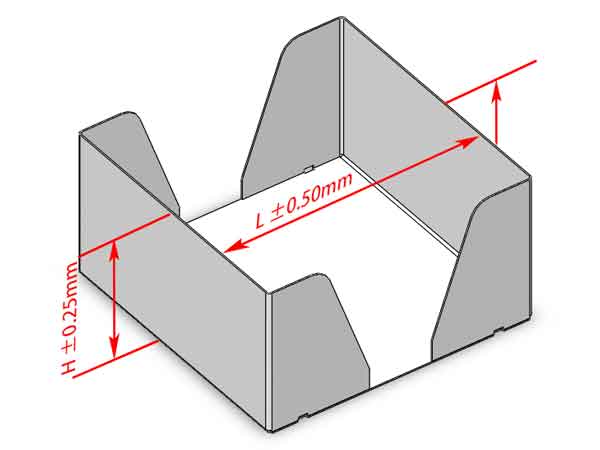

Laten we eens kijken naar enkele voorbeelden om te begrijpen welke precisie kan worden bereikt bij het buigen van plaatwerk. Voor een standaardproces kan de buighoogte ‘H’ van dit product gewoonlijk een precisie bereiken van +/-0,25 mm, en de lengte na het buigen ‘L’ kan +/-0,5 mm bereiken.

Waarnemingen kloofbreedte

Maar zoals eerder vermeld, als we zouden meten met een schuifmaat, zouden we een afwijking van ongeveer 0,2-0,7 mm kunnen vinden, wat duidt op mogelijke afwijkingen buiten het acceptabele bereik.

Als we de speling met een voelermaat onderzoeken, zien we dat deze over het algemeen tussen 0,05-0,25 mm ligt. Vergeleken met het ontwerpdoel van 0,1 mm is de maximale afwijking 0,15 mm. Dit betekent dat direct meten met een schuifmaat niet altijd nauwkeurige resultaten oplevert en dat het gebruik van de spleet als hulp meer inzichtelijke resultaten kan opleveren.

Scheve uitlijning evalueren via sleufverplaatsing

De verplaatsing van sleuven beoordelen

Door de foutieve uitlijning van deze sleuf nauwkeurig te onderzoeken, laten metingen met een schuifmaat een verplaatsing zien die varieert van 0 tot 0,3 mm. Na evaluatie van drie monsters kunnen we concluderen dat de cumulatieve fout van de uitlijnfouten aan beide zijden suggereert dat de fout van de ‘L’-afmeting binnen 0,1 tot 0,5 mm valt.

Belang van geaggregeerde metingen

De collectieve uitlijnfout aan weerszijden van de sleuf is een cruciaal aspect om rekening mee te houden voor de algehele maatnauwkeurigheid van ‘L’. Deze bevindingen onderstrepen hoe belangrijk het is om rekening te houden met cumulatieve toleranties bij het beoordelen van de nauwkeurigheid van gefabriceerde onderdelen.

Maten gebruiken voor interne afmetingen

Bovendien gebruikten we voelermaten om dit onderdeel te meten en ontdekten we dat bij gebruik van een voelermaat de inwendige afmetingen - inwendige lengte en inwendige breedte - binnen de tolerantiegrenzen vielen. Dit ondersteunt het punt dat nonius schuifmaatmetingen op zichzelf niet helemaal betrouwbaar zijn. Om de buigprecisie te garanderen en te verifiëren, moeten aanvullende gereedschappen en methoden worden gebruikt.

Conclusie

Concluderend, precisie bereiken bij plaatbewerking is een balans van vaardigheid, het juiste gereedschap en kennis. Door de meetuitdagingen te begrijpen en strategische technieken toe te passen, kunnen fabrikanten de hoge precisie bereiken die nodig is voor kwaliteitsvakmanschap op dit gebied.