Inhoudsopgave

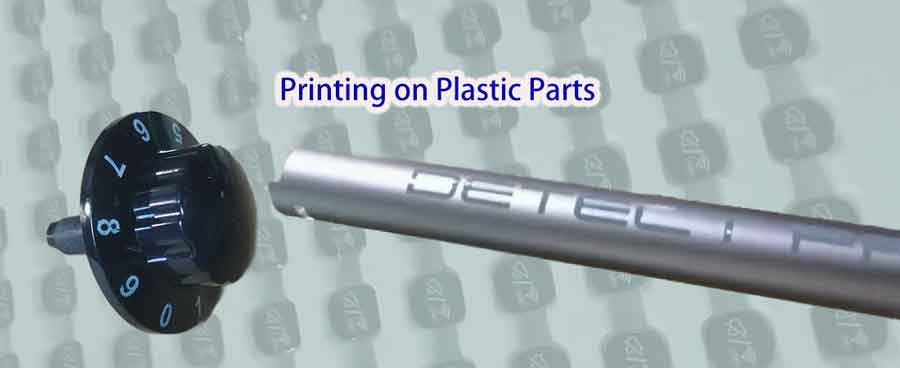

SchakelSoorten bedrukking op kunststof onderdelen

Tijdens de productie van plastic artikelen is het gebruikelijk om een reeks ontwerpen of tekst op hun oppervlakken te drukken om hun visuele aantrekkingskracht te vergroten. Dit omvat vaak het toevoegen van elementen zoals bedrijfslogo's, productmodelnummers en diverse andere patronen of kunstwerken.

Momenteel bestaan er verschillende technieken om deze drukken op plastic onderdelen aan te brengen. Onder deze vallen zeefdrukken, tampondrukken, en lasergraveren als de meest gebruikte methoden.

Zeefdruk

Hoe zeefdruk werkt

Zeefdrukken werkt volgens de basisprincipes van “blokkeren” en “inktdoorlaatbaarheid”. Dit proces kan worden opgesplitst in verschillende belangrijke stappen:

1. Het maken van het zeefdrukraam: Eerst is een raam nodig, meestal gemaakt van hout of metaal. Een zeefgaas, meestal een fijn nylon- of polyestergaas, wordt strak over dit raam gespannen.

2. Het aanbrengen van de foto-emulsie: Een laag lichtgevoelige emulsie wordt gelijkmatig op het gaas aangebracht. Zodra deze wordt blootgesteld aan licht, hardt de emulsie uit, terwijl de niet-belichte gebieden zacht blijven en met water kunnen worden weggespoeld.

3. Belichting: Het voorbereide ontwerppatroon (meestal een zwart ontwerp op een transparante film) wordt over het met foto-emulsie bedekte gaas geplaatst en vervolgens blootgesteld aan licht. Na belichting blijven de gebieden van de emulsie onder het ontwerp zacht.

4. Ontwikkelen: Na belichting wordt het gaas met water gewassen. De niet-belichte emulsie wordt weggespoeld, waardoor de details van het patroon zichtbaar worden. Op deze manier kan inkt alleen door deze niet-geblokkeerde delen van het gaas passeren.

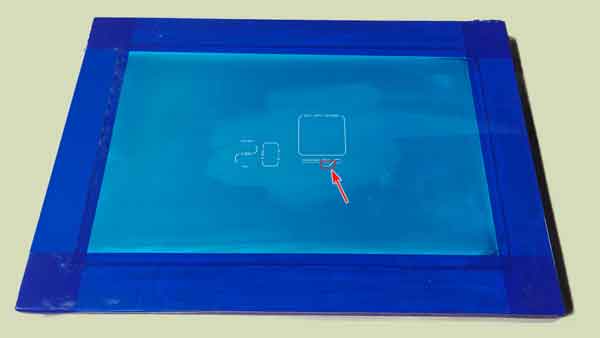

De afbeelding toont het algehele uiterlijk van het volledige zeefdrukraam, samen met een close-up van de gaasstructuur op het raam.

Uit de foto blijkt duidelijk dat de gaasgebieden die overeenkomen met het ontwerp open zijn, waardoor inkt kan passeren, terwijl de andere gebieden bedekt zijn met een lichtgevoelige emulsie die de inkt blokkeert.

5. Drukken: Het gaas wordt gepositioneerd over het te bedrukken materiaal. Inkt wordt erover gegoten en een rakel wordt gebruikt om de inkt gelijkmatig door de vrije delen van het gaas op het materiaal te drukken.

6. Reinigen en hergebruiken: Na het drukken wordt het gaas grondig gereinigd om alle inkt en emulsie te verwijderen, zodat het klaar is voor toekomstig gebruik.

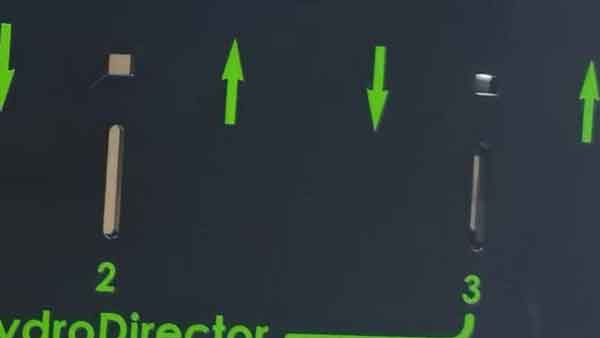

Voorbeelden van zeefdrukken

Voordelen van zeefdrukken

Veelzijdigheid: Zeefdrukken kan worden toegepast op een breed scala aan materialen, zoals papier, plastic, metaal, glas, hout en zelfs textiel.

Duurzame en dikke inktlagen: De inktlaag bij zeefdrukken is dikker in vergelijking met andere drukmethoden, wat resulteert in levendigere kleuren met goede lichtechtheid en slijtvastheid.

Levendige kleuren: Door de directe overdracht van inkt van het gaas naar het materiaal is de kleurverzadiging hoog, wat leidt tot opvallende effecten.

Kosteneffectief voor massaproductie: Zeefdrukken is zeer kosteneffectief voor grootschalige productie. Zodra het sjabloon is gemaakt, maakt het snelle en economische reproductie mogelijk.

Nadelen van zeefdrukken

Beperkingen van het drukoppervlak: Het gebied voor zeefdrukken moet zo vlak mogelijk zijn. Onregelmatige oppervlakken kunnen leiden tot ongelijke inktverdeling. Overmatige indeukingen kunnen voorkomen dat het gaas goed contact maakt, wat het drukken belemmert.

Uitdagingen met cilindrische oppervlakken: Hoewel zeefdrukken op cilindrische oppervlakken mogelijk is, vereist het dat het gaas synchroon beweegt met de rotatie van het product, wat de complexiteit en kosten verhoogt. Deze methode is minder geschikt voor kleinschalige productie.

Volume-eisen: Zeefdrukken is over het algemeen geschikter voor grootschalige productie vanwege de noodzaak van gereedschappen en hulpmiddelen om de producten tijdens het drukken te positioneren. Er zijn eenvoudige en uitgebreide hulpmiddelen voor respectievelijk kleine en grote volumes. Handmatige positionering met eenvoudige hulpmiddelen kan een hogere foutmarge hebben.

Kleurbeperkingen: Elke kleur vereist een apart scherm. Meestal gebruikt voor enkelvoudige, dubbele of drievoudige kleuren. Een toename van het aantal kleuren kan de productiemoeilijkheden en kosten verhogen, met het extra risico van uitlijningfouten tussen verschillende kleuren.

Resolutiebeperkingen: Vergeleken met andere druktechnologieën zoals digitaal drukken, biedt zeefdrukken minder detail en resolutie.

Reinigen en onderhoud: Regelmatig reinigen en onderhoud van het scherm is noodzakelijk, vooral in productieomgevingen met hoge intensiteit.

Milieuoverwegingen: Sommige oplosmiddelen en inkten die bij zeefdrukken worden gebruikt, kunnen schadelijk zijn voor het milieu. Het is belangrijk ervoor te zorgen dat de inkten voldoen aan milieunormen zoals RoHS en REACH.

Inkt uithardingsprocessen

Duurzaamheid garanderen door uitharding Om optimale hechting en duurzaamheid te bereiken, is een uithardingsproces essentieel voor inkten. Er zijn twee hoofdtypen uithardingsmethoden:

Thermisch uitharden: Bij deze methode worden de bedrukte items in een constante temperatuurkamer geplaatst. Ze worden blootgesteld aan ver-infraroodstraling of verhit met hete lucht, wat een thermische reactie opwekt die de inkt uithardt. De temperatuur wordt over het algemeen tussen 60°C en 100°C gecontroleerd, en soms kan deze ongeveer 150°C bereiken.

Over het algemeen kunnen hogere uithardingstemperaturen betere drukkwaliteit opleveren. Echter kan behandeling bij hoge temperatuur leiden tot krimp en vervorming, dus het hangt allemaal af van op welk kunststofmateriaal wordt gedrukt.

UV-uitharding: Deze methode omvat het blootstellen van de bedrukte items aan specifieke golflengten van ultraviolet (UV) licht. Het fotoreactieve proces onder UV-licht zorgt ervoor dat de inkt uithardt. UV-uitharding is een effectieve methode om de inkt snel te laten stollen en is vooral nuttig voor bepaalde typen inktformuleringen en druktoepassingen.

Rotatiezeefdruk — Videorondleiding

Wat je zult zien. Deze video demonstreert snel hoe zeefdrukken werkt: inkt wordt door een rakel door de open gebieden van een sjabloon (scherm) op een kunststof substraat geduwd, gevolgd door drogen/uitharden.

Van plat naar cilindrisch. Zeefdrukken wordt meestal gebruikt op platte onderdelen zonder uitsteeksels. Met roterend zeefdrukken breidt de methode zich uit naar cilindrische onderdelen.

Gesynchroniseerde beweging (hoe het draait). Het onderdeel roteert synchroon met het scherm. In dit voorbeeld koppelt een tandheugel- en rondselaandrijving de beweging precies. Sommige systemen vertrouwen op wrijving tussen het scherm en het onderdeel om het te laten draaien, maar wij geven de voorkeur aan positieve tandwieloverbrenging om slippen en de vervaging die het veroorzaakt te vermijden.

Bevestiging & pasvorm. Het onderdeel grijpt in op een positioneringsknop/locator. De pasvorm moet precies zijn: te los leidt tot vlekken in de afdruk; te strak maakt invoegen moeilijk en riskeert schade.

Registratie & kwaliteit. De bedrukte nummers en de interne groef worden uitgelijnd op vaste referentieposities—niets is willekeurig. Roterend zeefdrukken vereist zorgvuldige aandacht voor detail om helderheid, nauwkeurigheid en sterke hechting te bereiken.

Tampondruk

Hoe tampondruk werkt

Een indirecte aanpak voor complexe oppervlakken Tampondrukken is een indirecte druktechniek, voornamelijk gebruikt voor het bedrukken van onregelmatige oppervlakken of materialen die moeilijk te bedrukken zijn. De basisstappen van tampondrukken kunnen als volgt worden samengevat:

1. Plaat maken en etsen: Eerst wordt een drukplaat met het gewenste patroon gemaakt, meestal van metalen zoals staal of koper. Het patroongebied wordt geëtst met kleine uitsparingen.

2. Inkt vullen: Vervolgens wordt inkt in de geëtste gebieden van de drukplaat gevuld.

3. Overtollige inkt verwijderen: Een rakel (of een trekker) wordt gebruikt om de overtollige inkt van het oppervlak van de plaat te vegen, waardoor inkt alleen in de geëtste gebieden achterblijft.

4. De tampon gebruiken: Een zachte, elastische siliconen tampon (de tampon in tampondrukken) maakt contact met de plaat en brengt de inkt over van de geëtste gebieden op de tampon.

5. Overdracht naar het product: De stempel beweegt vervolgens naar het te bedrukken voorwerp, drukt zachtjes naar beneden om de inkt van de stempel naar het oppervlak van het voorwerp over te brengen. De zachtheid en elasticiteit van de siliconenstempel zorgen ervoor dat deze zich aanpast aan diverse onregelmatige oppervlakken.

6. Drogen en uitharden: De inkt droogt en hardt uit op het oppervlak van het voorwerp, waarmee het drukproces wordt voltooid.

Voordelen van tampondrukken

Geschikt voor complexe oppervlakken: Tampondruk kan worden toegepast op onregelmatige, oneffen, gebogen en zelfs ruwe oppervlakken.

Weergave van fijne details: Deze methode kan ingewikkelde patronen en tekst bedrukken, waardoor deze geschikt is voor grafische drukwerk met hoge precisie.

Veelzijdigheid in materiaalcompatibiliteit: Tampondruk kan worden toegepast op diverse materialen, waaronder kunststoffen, metalen, glas, keramiek en hout.

Aanpassingsvermogen in kleur: Meerdere kleuren inkt kunnen worden gebruikt, hoewel elke drukgang slechts één kleur kan aanbrengen. Meer kleurendruk is mogelijk door meerdere drukgangen.

Efficiëntie en flexibiliteit: Tampondruk is zeer geschikt voor snelle productie en kleine series op maat, met eenvoudige plaatwisseling.

Nadelen van tampondrukken

Kleurbeperkingen: Net als bij zeefdruk kan elke drukgang slechts één kleur gebruiken, waardoor meer kleurendruk tijdrovender en kostbaarder is.

Beperkingen van het druk oppervlak: Hoewel tampondruk uitblinkt bij oneffen oppervlakken, kent het beperkingen bij extreem onregelmatige oppervlakken of trapachtige structuren. Deze vormen kunnen de uitzetting van de siliconenstempel belemmeren, wat het contact met het druk oppervlak beïnvloedt. Onvolledig contact kan leiden tot vervormde drukpatronen, waardoor de drukkwaliteit wordt aangetast. Bijzondere aandacht is nodig om ervoor te zorgen dat de stempel gelijkmatig contact maakt met het gehele drukgebied voor een heldere en precieze afdruk.

Beperkingen in patroongrootte: Vanwege de groottebeperkingen van de siliconenstempel is het drukgebied over het algemeen klein en niet geschikt voor grootschalige druk.

Ondiepe inktlaag bij enkele drukgangen: De inktlaag die in één drukgang wordt aangebracht is relatief dun. Dit kan effectief worden gecompenseerd door twee of drie drukgangen uit te voeren, wat ook hogere productiekosten met zich meebrengt.

Droogtijd van de inkt: Sommige soorten inkt vereisen langere droogtijden, wat de productie-efficiëntie kan beïnvloeden.

Milieu-impact: Bepaalde tampondrukinkten kunnen vluchtige organische stoffen (VOS) bevatten, wat potentiële risico's voor het milieu en de gezondheid van operators met zich meebrengt.

Inktvereisten voor Zeef- & Tampondruk

Zeef- en tampondruk vereisen specifieke inkteigenschappen om optimale prestaties en duurzaamheid op kunststofoppervlakken te garanderen. Hieronder staan enkele belangrijke inktvereisten.

Inkt hechting aan substraat

De hechting tussen inkt en kunststof is een fundamentele vereiste voor zowel zeefdruk als tampondruk. Hechting wordt meestal beoordeeld met de kruislaaghechtingstest—vaak aangeduid als de roostertest—terwijl een snellere, informele methode is om de afdruk met een vingernagel of plastic spatel te schrapen om te zien of deze loslaat.

Kunststoffen kunnen op basis van inktadhesie in twee categorieën worden ingedeeld:

Goede hechting: Kunststoffen met een hogere moleculaire polariteit—zoals ABS (vaak de gemakkelijkste en een voorkeurskeuze voor kunststofdruk), PA, PC en PVC—hebben een relatief hoge oppervlakte-energie, waardoor inkten goed hechten zonder voorbehandeling. Voor deze materialen is het kiezen van een compatibele inkt meestal voldoende.

Slechte hechting: Kunststoffen met lage polariteit zoals PE, PP, PET en POM (de moeilijkst te bedrukken) vereisen over het algemeen voorbehandeling om voldoende inkt hechting te bereiken. Veelgebruikte methoden zijn plasma- of coronabehandeling, vlambehandeling of het aanbrengen van een primer/hechtingsbevorderaar.

In sommige gevallen kunnen kunststofmaterialen die weekmakers of andere additieven bevatten ervoor zorgen dat de inktadhesie na verloop van tijd verzwakt, doordat deze chemicaliën naar het oppervlak migreren. Om dit te voorkomen wordt aanbevolen om virgin materialen te gebruiken en kunststoffen met onbekende additieven te vermijden.

Alcoholbestendigheid

Sommige kunststofproducten, met name in medische apparaten, elektronica en autobekleding, kunnen tijdens gebruik in contact komen met alcohol. In deze gevallen is het belangrijk om inkten te kiezen die alcoholbestendig zijn.

Om alcoholbestendigheid te testen, wordt een met alcohol doordrenkte wattenbol 50-100 keer over het bedrukte oppervlak gewreven. Als de inkt begint af te bladeren, is de inkt niet alcoholbestendig. In omgevingen waar alcoholbestendigheid vereist is, moet u zeker inkten selecteren die ontworpen zijn om blootstelling aan alcohol te weerstaan. Dit hangt af van de inktformulering, additieven en het uithardingsproces.

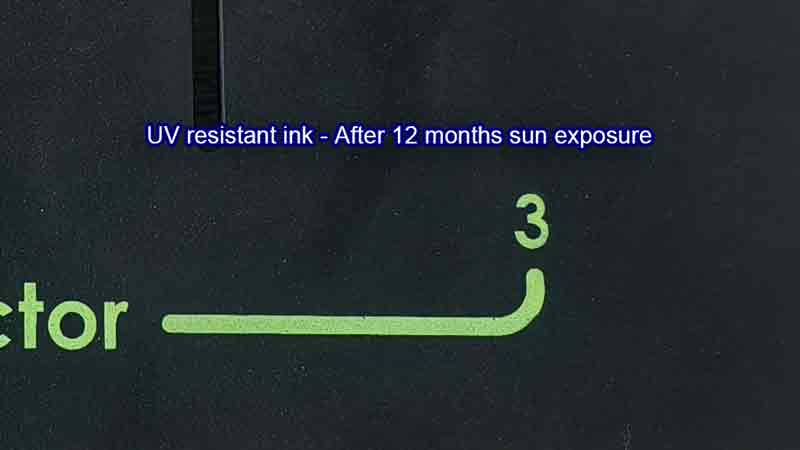

UV-bestendigheid (blootstelling aan zonlicht)

Hoewel standaardinkten geschikt zijn voor binnengebruik, moeten producten die voor buitengebruik bestemd zijn inkten hebben die ultraviolet (UV) licht kunnen weerstaan om degradatie door langdurige blootstelling aan de zon te voorkomen.

Onder UV-blootstelling kunnen inkten vervagen, verkleuren en uiteindelijk verkruimelen of afbladderen.

Daarom zijn UV-bestendige inkten noodzakelijk voor buitensporige producten. Een product bedrukt met standaardinkt vertoonde bijvoorbeeld een aanzienlijke kleurverandering van groen naar blauw na slechts zes maanden blootstelling aan zonlicht.

Echter, bij gebruik van UV-bestendige inkt bleef de kleur stabiel zelfs na 12 maanden, met slechts geringe slijtage in bepaalde gebieden.

Lasergraveren

Laseretsen staat ook bekend als lasergraveren of lasermarkeren. Het houdt in dat hoogenergetische laserstralen worden gebruikt om markeringen op het oppervlak aan te brengen. Deze methode kan duurzame en precieze markeringen creëren, zoals tekst, patronen en streepjescodes, op verschillende soorten kunststofoppervlakken. Het lasermarkeerproces omvat doorgaans de volgende stappen:

Hoe lasergraveren werkt

Ontwerpen van de artwork: De eerste stap is het ontwerpen van de te markeren inhoud, wat tekst, afbeeldingen, streepjescodes, enz. kan omvatten. Deze ontwerpen worden meestal gemaakt met gespecialiseerde software op een computer.

Instellen van laserparameters: Afhankelijk van het gewenste markeereffect en het type kunststof, worden de parameters van de laser, zoals vermogen, snelheid, focus en frequentie, dienovereenkomstig ingesteld.

Uitvoeren van lasermarkeren: Het kunststofproduct wordt op de werktafel van de lasermarkeermachine geplaatst. De laser zendt een hoogenergetische straal uit die langs een vooraf bepaalde baan beweegt en zich concentreert op het oppervlak van het kunststof.

Materiaalreactie: Wanneer de laser het kunststofoppervlak raakt, kunnen verschillende fysische of chemische reacties optreden, afhankelijk van de aard van het kunststof en de laserinstellingen:

- Materiaal verwijdering: De laser verwijdert een laag van het oppervlak, waardoor een verdiepte markering ontstaat.

- Kleur verandering: De warmte van de laser veroorzaakt een kleurverandering in het kunststof, waardoor een duidelijk contrast in de markering ontstaat.

- Chemische verandering: De laser induceert een chemische reactie die de kleur of textuur van het materiaaloppervlak verandert.

Koelen en nabewerken: Na voltooiing van het markeerproces kan soms koeling en aanvullende bewerking nodig zijn om de kwaliteit van de markering te waarborgen.

Voordelen van lasermarkering

Precisie en detail: Lasermarkeren kan uiterst fijne en complexe patronen creëren.

Contactloos proces: Het markeerproces vindt plaats zonder fysiek contact, waardoor slijtage of vervorming van het product wordt verminderd.

Snelheid en automatisering: Markeren is snel en kan eenvoudig worden geïntegreerd in geautomatiseerde productielijnen.

Duurzaamheid: De markeringen zijn langdurig en bestand tegen vervagen of slijtage.

Echter kan de effectiviteit van lasermarkering variëren afhankelijk van het type kunststof en de kleur ervan. Verschillende materialen reageren verschillend op de laser, wat aanpassingen in laserparameters voor specifieke materialen noodzakelijk maakt.

Nadelen van lasermarkering

Kleurbeperkingen: De kleuren die met lasermarkeren haalbaar zijn, hangen grotendeels af van het materiaal en de reactie daarop op de laser. Meestal zijn markeringen in een lichtgrijze kleur om af te steken tegen de achtergrond. Vanwege technische beperkingen zijn andere kleurkeuzes beperkt.

Beperkingen op oneffen oppervlakken: Vanwege beperkingen in de brandpuntsafstand kan lasermarkeren moeite hebben om uniforme en duidelijke afdrukken te bereiken op oneffen of gestructureerde oppervlakken.

Duurzaamheidsproblemen: Hoewel over het algemeen als permanent beschouwd, kunnen lasermarkeringen onder bepaalde omstandigheden vervagen of slijten, zoals langdurige blootstelling aan intens licht of agressieve chemicaliën.

Conclusie

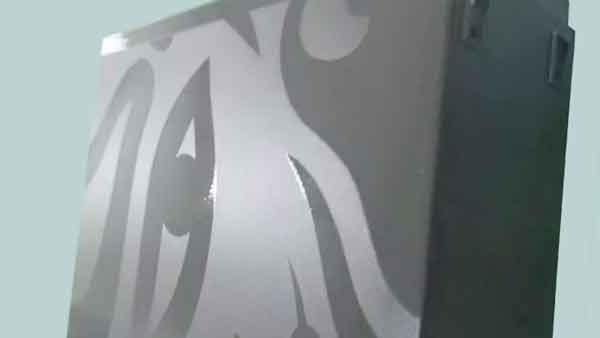

Het bedrukken van kunststofproducten is niet beperkt tot alleen zeefdrukken, tampondrukken en lasergraveren; er zijn ook andere methoden zoals watertransferdrukken, in-mould decoratie, heetstempelen (foliestempelen) en inkjetprinten. Hoewel deze technieken mogelijk niet zo wijdverbreid zijn als de eerste drie, of ze mogelijk hogere productievolumes vereisen, heeft elk zijn unieke kenmerken.

Bij het selecteren van de geschikte druktechnologie moeten verschillende factoren zoals materiaaltype, oppervlakte-eigenschappen, ontwerpvereisten en productieschaal worden overwogen om zowel esthetische als praktische behoeften van het product te vervullen.