Inhoudsopgave

SchakelOvermolding Begrijpen: Toepassingen, Uitdagingen en Beste Praktijken

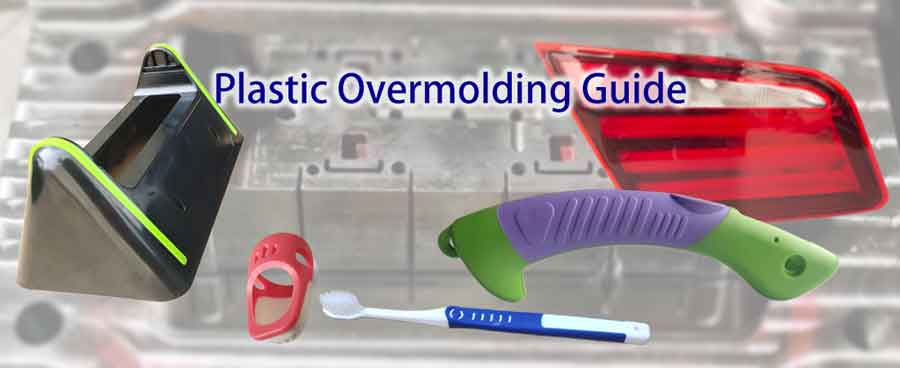

Overmolding, ook wel plastic overmolding, molding over molding, of injection overmolding genoemd, is een cruciale spuitgiettechniek die veel wordt gebruikt in alledaagse producten zoals tandenborstels, behuizingen van elektrisch gereedschap en autolichtpanelen. Dit artikel zal overmolding uitleggen, met de nadruk op de veelvoorkomende uitdagingen en essentiële voorzorgsmaatregelen.

Overmolding begrijpen

Overmolding is een proces waarbij een substraat, meestal een voorgevormd kunststofonderdeel, in een mal wordt geplaatst. Tijdens het proces wordt gesmolten kunststof in de malholte geïnjecteerd, waardoor het substraat in de lege gebieden wordt omhuld. Na afkoeling versmelten de twee materialen tot één product.

Hoewel insert molding en 2-shot molding onder overmolding vallen, worden ze vaak apart genoemd. In een engere definitie houdt overmolding specifiek in dat een plastic substraat handmatig in de matrijs wordt geplaatst.

Materialen voor overmolding

Het substraat bij overmolding is vaak een harde kunststof zoals PA of PC. Het overmoldingmateriaal kan echter een flexibele kunststof zijn zoals TPE of TPU, of zelfs een ander hard materiaal.

Het is cruciaal dat het overmoldingmateriaal een smeltpunt heeft dat gelijk is aan of lager dan dat van het substraat. Het gebruik van hetzelfde materiaal voor beide is mogelijk, maar vereist een zorgvuldige aanpassing van de spuitgietemperatuur om te voorkomen dat het substraat gedeeltelijk smelt.

Multi-shot overmolding

Overmolding omvat meestal een enkele overlay, waarvoor twee spuitgietmallen nodig zijn. Het eindproduct is een combinatie van twee materialen of twee kleurvariaties van hetzelfde materiaal.

Er zijn ook gevallen van dubbele overmolding, waarvoor drie mallen nodig zijn, wat resulteert in een product dat uit drie materialen of kleurvariaties bestaat.

Hoewel overmolding theoretisch meerdere keren kan worden herhaald, zijn dergelijke praktijken in de praktijk zeldzaam en vormen ze niet de focus van deze discussie.

Overmolding versus insert molding

Insert molding omvat typisch het inbrengen van vooraf gefabriceerde onderdelen, vaak gemaakt van metalen zoals koper of roestvrij staal, in een spuitgietmatrijs. Deze onderdelen kunnen ook van andere materialen zijn gemaakt, zoals glas, hout of vezel.

Daarentegen maakt overmolding gebruik van een eerder gespoten product (het substraat).

Uit dit onderscheid blijkt duidelijk dat insert molding meestal slechts één spuitgietmal vereist, terwijl overmolding minstens twee, en soms drie mallen nodig heeft.

Overmolding versus 2-component spuitgieten

2-shot molding combineert zowel substraatvorming als overmolding in één spuitgietmachine. Hier wordt het substraat na het vormen geroteerd naar een andere station binnen dezelfde machine voor overmolding, waardoor handmatige overdracht van het substraat overbodig wordt.

Dit proces kan zelfs worden uitgebreid tot 3-shot molding, vooral in sommige automotive producten, hoewel dit minder gebruikelijk is.

Handleiding voor overmoldingBij traditionele overmolding wordt het substraat eerst gespoten, uit de mal verwijderd en vervolgens handmatig in een andere mal geplaatst voor overmolding.

Voordelen van 2-component spuitgietenDit maakt 2-shot molding efficiënter en arbeidsbesparend. Bovendien, omdat het substraat tijdens overmolding in 2-shot processen warm blijft, resulteert dit vaak in een sterkere hechting tussen substraat en overmoldingmateriaal.

De Juiste Optie Kiezen op Basis van ProductievolumeEchter, 2-shot molding vereist zeer nauwkeurige mallen en brengt dus hogere initiële investeringskosten met zich mee. Daarom hangt de keuze tussen deze methoden af van het productievolume:

- Voor grootschalige productie is 2-shot molding de voorkeur vanwege de kortere cyclusduur, stabiele kwaliteit en verminderde arbeidsbehoefte.

- Voor kleinere productieseries wordt overmolding aanbevolen om de investeringskosten in mallen te minimaliseren.

Voor- en nadelen van overmolding

Overmolding is een veelgebruikt kunststofvormproces met veel voordelen, maar ook enkele beperkingen. Hier zijn de belangrijkste voor- en nadelen van overmolding:

Voordelen

- Verbeterd comfort en grip: Het toevoegen van een zachte kunststoflaag over harde kunststofonderdelen verbetert het productcomfort en de grip, vooral geschikt voor veel vastgehouden componenten zoals handvatten.

- Verbeterde esthetiek: Overmolding combineert verschillende kleuren en materialen om aantrekkelijke uiterlijken en texturen te creëren.

- Verhoogde Duurzaamheid en Slagvastheid: De zachte buitenlaag absorbeert schokken, beschermt interne harde componenten en verbetert de algehele duurzaamheid.

- Verminderde assemblage stappen: Dit proces integreert meerdere onderdelen in één, waardoor montagewerk later wordt verminderd.

- Verbeterde slipweerstand: Het zachte kunststofoppervlak verbetert de slipweerstand van het product, ideaal voor producten die een antislip-grip vereisen.

- Veelzijdigheid: Verschillende materiaalcombinaties kunnen producten een verscheidenheid aan fysische en chemische eigenschappen geven.

Nadelen

- Hogere kosten: Overmolding vereist complexere mallen en langere productietijden vergeleken met traditionele enkelmateriaal spuitgieten, wat mogelijk tot hogere kosten leidt.

- Ontwerpbeperkingen: Het ontwerp moet rekening houden met de compatibiliteit en hechting tussen twee materialen, wat de ontwerpvrijheid kan beperken.

- Beperkingen in materiaalkeuze: Niet alle materialen zijn geschikt voor overmolding; er moet een combinatie worden gekozen die goed hecht.

- Productiecomplexiteit: Dit proces is complexer dan enkelmateriaal spuitgieten, vereist hogere technische vaardigheid en nauwkeurigere productiecontrole.

- Recyclinguitdagingen: Producten die meerdere materialen bevatten, kunnen moeilijker te recyclen en hergebruiken zijn.

Samenvattend biedt overmoldingtechnologie verbeterde functionaliteit en esthetiek, maar brengt het ook uitdagingen met zich mee op het gebied van kosten, ontwerp en materiaalkeuze.

Veelvoorkomende Materialen en Hun Gebruik in Overmolding

De substraten in overmolding omvatten vaak materialen zoals PA, PC, ABS/PC en ABS, terwijl TPE, TPU, TPR en TPO veelvoorkomende keuzes zijn voor de overmoldinglaag. Deze combinatie van zachte en harde kunststoffen vertegenwoordigt de meest typische vorm van overmolding.

2. Meerkleurig kunststofonderdeelHet is ook mogelijk om harde kunststoffen te gebruiken voor zowel het substraat als de overmold, meestal hetzelfde materiaal, vaak toegepast in meerkleurige combinaties voor esthetisch effect.

3. Het overschrijden van de beperking van wanddikteBovendien kan in scenario's waar de maximale dikte van een gespoten product wordt overschreden, een two-shot spuitgietproces worden gebruikt. Deze aanpak zorgt ervoor dat elke individuele vorming binnen de maximaal toegestane dikte blijft.

Theoretisch gaan de mogelijkheden verder dan deze genoemde materialen. In wezen kan elke kunststof worden gebruikt voor overmolding. Voor specifieke vereisten kunt u contact met ons opnemen voor meer informatie.

Waarom Hechtsterkte Belangrijk is bij Overmolding

Hechtingssterkte is een sleutelfactor in kunststofovermolding. Als de hechting tussen de twee materialen zwak is, kan de overmoldinglaag tijdens gebruik loslaten of scheiden. Dit beïnvloedt niet alleen het uiterlijk, maar ook de algehele uitstraling en functionaliteit van het product. Als bijvoorbeeld het rubberen handvat op een elektrisch gereedschap of tandenborstelhandvat losraakt, kan dit oncomfortabel en frustrerend zijn in gebruik.

In producten die afdichting vereisen, zoals waterdichte behuizingen, wordt de hechtsterkte nog kritischer. Dit geldt vooral wanneer het zachte overmolded deel dient als een knop die herhaaldelijk wordt ingedrukt. Als de hechting faalt, kan dit leiden tot lekkages, wat productfalen kan veroorzaken.

Niveaus van Hechtsterkte bij Overmolding

De hechtsterkte bij overmolding kan variëren. Het is nuttig om de verschillende niveaus te begrijpen, aangezien elk niveau de productprestaties anders beïnvloedt:

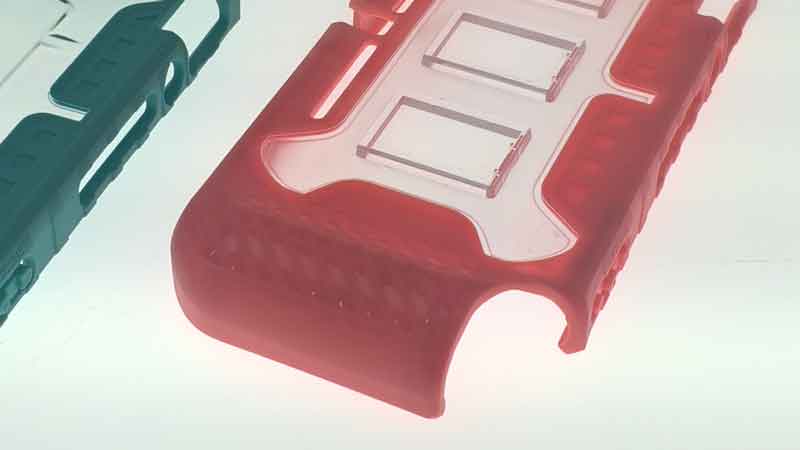

Zwakke hechting: Het zachte materiaal kan gemakkelijk met de hand worden afgepeld, en er blijft geen residu achter op het harde plastic. Dit niveau is meestal niet acceptabel voor de meeste toepassingen.

Matige hechting: Het kost meer moeite om het zachte materiaal af te scheuren, en een kleine hoeveelheid blijft achter op het harde oppervlak. Dit niveau kan acceptabel zijn voor niet-kritieke onderdelen.

Sterke hechting: Het zachte materiaal is bijna onmogelijk te verwijderen zonder het onderdeel te beschadigen. Als het wel scheurt, blijft er een zichtbare laag achter op het harde plastic. Echter, zwakkere hechting kan nog steeds optreden in bepaalde gebieden—zoals plekken ver van de poort (waar het materiaal koeler wordt) of waar de wand dunner is.

Overmolding hechtingstest

Wat Hechtsterkte Beïnvloedt bij Overmolding

Hechting vindt plaats door gedeeltelijk smelten.

Bij overmolding wordt het zachte materiaal in gesmolten toestand geïnjecteerd en maakt direct contact met het vaste substraat. De warmte van het zachte materiaal verhoogt de temperatuur van het substraatoppervlak net genoeg om het te verzachten—maar niet te smelten of te vervormen. Hierdoor kunnen de twee materialen lichtelijk op moleculair niveau versmelten, zoals een mini-laseffect op de hechtingsinterface. Daarom is warmte zo kritisch: te weinig, en hechting vindt niet plaats; te veel, en het onderdeel kan kromtrekken.

Belangrijke factoren die de hechtingsterkte beïnvloeden

1. Type substraatmateriaal is van belang.

Sommige plastics hechten gemakkelijker dan andere. Over het algemeen zorgen substraten met een lagere glasovergangstemperatuur (Tg) of verzachtingspunt voor betere hechting.

Onder veelvoorkomende substraatmaterialen hecht PP (polypropyleen) het gemakkelijkst, gevolgd door ABS en PC. PA (nylon) is moeilijker te hechten, en POM (acetaal) is het meest uitdagend.

2. Materiaalcompatibiliteit verbetert de hechting.

Overmolding-materialen worden vaak aangepast om compatibeler te zijn met het substraat. Dit wordt meestal gedaan door ingrediënten toe te voegen die chemisch vergelijkbaar zijn of hetzelfde materiaal als het substraat. Hoe beter de match, hoe sterker de hechting.

3. Zuiverheid van het zachte materiaal beïnvloedt de prestaties.

Sommige zachte materialen bevatten additieven—bijvoorbeeld om de hardheid te verminderen—die de hechting kunnen verzwakken.

Bijvoorbeeld, TPE's die zijn ontworpen om te hechten met nylon hebben over het algemeen een hardheid van Shore 60A of hoger nodig. Als u een zachter gevoel wilt, worden weekmakers toegevoegd, maar dat leidt meestal tot verminderde hechtsterkte. Zelfs als er geen residu op het substraat achterblijft na het lospeuteren, vereist een sterke hechting nog steeds aanzienlijke kracht om uit elkaar te scheuren.

4. Wanddikte beïnvloedt warmteoverdracht.

Dikkere onderdelen behouden meer warmte, wat helpt om het hechtingsoppervlak van het substraat te verzachten en de versmelting verbetert. Dunne secties koelen te snel af, waardoor sterke hechting moeilijker te bereiken is.

Andere Veelvoorkomende Problemen bij Overmolding en Oplossingen

Kortschot: Zelfs een lichte tekortkoming in de inspuiting kan esthetische gebreken veroorzaken, wat leidt tot afkeuring van het product. Het is cruciaal om de poortlocatie zorgvuldig te ontwerpen om kortschotten te voorkomen. Een Design for Manufacturability (DFM)-beoordeling kan worden gebruikt om de geschiktheid van de poortplaatsing te evalueren, waarbij voornamelijk wordt gefocust op de vereiste inspuitdruk.

Uitloop: Overmatige openingen tussen de matrijs en het substraat kunnen leiden tot uitloop (overtollig plastic). Bovendien, als het poortontwerp onjuist is, wat leidt tot overmatige inspuitdruk (om kortschotten te voorkomen), kan dit ook resulteren in uitloop.

Belangrijke ontwerptips voor overmolding-onderdelen

1. Wanddikte beïnvloedt warmte en hechting.

Als de substraatwand te dun is, is het moeilijker om het oppervlak voldoende te verwarmen voor hechting zonder vervorming te veroorzaken. Dikkere wanden kunnen meer warmte op het oppervlak absorberen terwijl de binnenkant koeler blijft, waardoor het risico op kromtrekken wordt verminderd.

Hetzelfde geldt voor het overmatig materiaal. Als het te dun is, kan het niet genoeg warmte dragen om goed te hechten aan het substraat. Een wanddikte van minimaal 1,5 mm wordt over het algemeen aanbevolen voor goede hechtingsresultaten.

2. Hechtoppervlak en afstand tot spanningszones zijn belangrijk.

Grotere hechtoppervlakken verdelen de krachten beter, waardoor het risico op scheiding onder spanning wordt verminderd. Als het hechtoppervlak te klein is, wordt meer spanning op één punt geconcentreerd, waardoor het gemakkelijker loslaat. Ook helpt het plaatsen van hechtzones verder weg van gebieden met hoge flex of vervorming de duurzaamheid te verbeteren, omdat deze zones tijdens gebruik minder afschilferingskracht ervaren.

3. Voeg groeven, gaten of ondervormingen toe om de grip te verbeteren.

Groeven en gaten kunnen het hechtoppervlak vergroten, terwijl ondervormingen werken als mechanische vergrendelingen die helpen voorkomen dat het zachte materiaal afschilfert. Deze kenmerken werken echter beter met stevigere materialen—meestal Shore A 60 of hoger. Voor zeer zachte elastomeren (zoals Shore A 45 of lager) is het voordeel beperkt, omdat het materiaal nog steeds kan buigen en gemakkelijker kan loskomen.

Belangrijke Overwegingen bij het Maken van Overmolding-Mallen

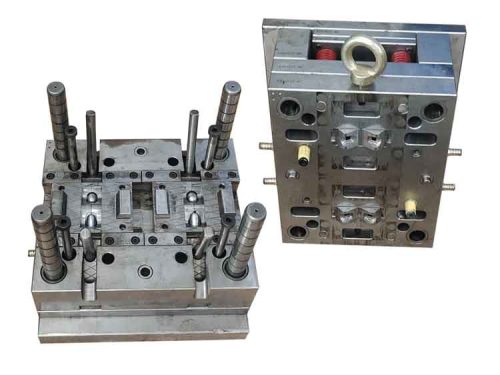

Het maken van mallen voor overmolding vereist hogere precisie en een grondig begrip van de overmolding-materialen. De volgende aspecten zijn essentieel om te overwegen bij het ontwerp van overmolding-mallen:

Precisiepassing tussen substraat en matrijs: De passing tussen het substraat en de matrijs bij overmatig moet zeer precies zijn. De opening tussen het substraat en de matrijs na het inbrengen van het substraat moet tussen 0,01 en 0,03 mm liggen. Deze precisie is cruciaal omdat materialen zoals TPE, bekend om hun vloeibaarheid, gemakkelijk uitloop kunnen veroorzaken als de opening te groot is.

Omgekeerd kan een te kleine of negatieve spleet, zoals -0,01 tot -0,02 mm, indeukingen op het substraatoppervlak veroorzaken. Daarom moet de mal met hoge nauwkeurigheid worden vervaardigd.

Poortontwerp bij overmatig: Het ontwerp van de poorten in overmatig matrijzen is zeer kritisch. Ze moeten zorgen voor volledige vulling terwijl voldoende hechtkracht wordt behouden. Het belangrijkste is ervoor te zorgen dat alle gebieden die overmatig moeten worden, niet te ver van de poorten liggen. Dit is om onvoldoende inspuitdruk of te lage temperaturen in die gebieden te vermijden, wat de kwaliteit van het overmatig kan beïnvloeden.

Conclusie

Concluderend is overmolding een veelzijdige en veelgebruikte kunststofvormgevingstechniek die de functionaliteit en esthetiek van producten verbetert. Ondanks de complexiteit biedt overmolding aanzienlijke voordelen met de juiste materiaalkeuze, nauwkeurig malontwerp en aandacht voor belangrijke kwesties zoals hechting, korte schoten en uitstulpingen.

Het begrijpen van de nuances tussen overmolding, insert molding en 2-shot molding is cruciaal voor het selecteren van het juiste proces voor specifieke toepassingen, waarbij efficiëntie, kosten en productievolume in balans worden gebracht.