جدول المحتويات

تبديلفهم التشكيل بالحقن فوقيًا: التطبيقات، والتحديات، وأفضل الممارسات

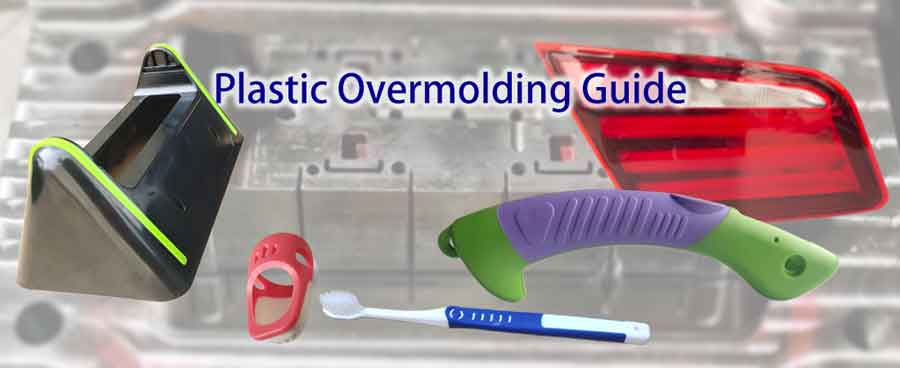

الصب الفوقي، ويسمى أيضًا الصب الفوقي بالبلاستيك، أو الصب فوق الصب، أو الصب الفوقي بالحقن، هو تقنية حاسمة للحقن بالصب تُستخدم على نطاق واسع في العناصر اليومية مثل فرش الأسنان، وأغلفة الأدوات الكهربائية، وألواح أضواء السيارات. ستشرح هذه المقالة الصب الفوقي، مع تسليط الضوء على تحدياته الشائعة والاحتياطات الأساسية.

فهم التشكيل الزائد

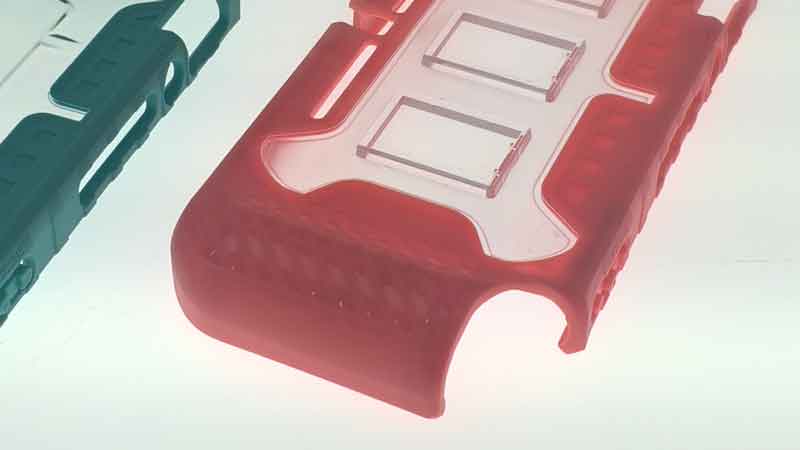

التشكيل الفوقي هو عملية يتم فيها وضع مادة أساسية، عادةً ما تكون قطعة بلاستيكية مشكلة مسبقًا، داخل قالب. أثناء العملية، يتم حقن البلاستيك المصهور في تجويف القالب، ليغلف المادة الأساسية في المناطق الفارغة. بمجرد التبريد، تندمج المادتان في منتج واحد.

على الرغم من أن الصب بالإدخال والصب ثنائي الطلقات يندرجان تحت الصب الفوقي، إلا أنهما غالبًا ما يُشار إليهما بشكل منفصل. في تعريف أضيق، يشمل الصب الفوقي على وجه التحديد ركيزة بلاستيكية توضع يدويًا في القالب.

مواد التشكيل الزائد

عادةً ما تكون المادة الأساسية في التشكيل الفوقي عبارة عن بلاستيك صلب مثل PA أو PC. ومع ذلك، يمكن أن تكون المادة المشكلة فوقيًا بلاستيكًا مرنًا مثل TPE أو TPU، أو حتى مادة صلبة أخرى.

من الضروري أن تكون نقطة انصهار مادة التشكيل الفوقي مساوية أو أقل من نقطة انصهار المادة الأساسية. استخدام نفس المادة لكليهما ممكن، ولكنه يتطلب ضبطًا دقيقًا لدرجة حرارة التشكيل بالحقن لمنع انصهار المادة الأساسية جزئيًا.

التشكيل الزائد متعدد الطلقات

يتضمن التشكيل الفوقي عادةً طبقة واحدة فوقية، مما يتطلب قالبين للحقن. المنتج النهائي هو مزيج من مادتين أو لونين مختلفين من نفس المادة.

هناك أيضًا حالات للتشكيل الفوقي المزدوج، والذي يتطلب ثلاثة قوالب، مما ينتج عنه منتج يتكون من ثلاثة مواد أو ألوان مختلفة.

بينما يمكن نظريًا تكرار التشكيل الفوقي عدة مرات، إلا أن مثل هذه الممارسات نادرة في التطبيقات الواقعية وليست محور هذا النقاش.

الصب الفوقي مقابل الصب بالحقن

الصب بالإدخال يتضمن عادةً إدخال أجزاء مُصنَّعة مسبقًا، غالبًا ما تكون مصنوعة من معادن مثل النحاس أو الفولاذ المقاوم للصدأ، في قالب الحقن. يمكن أيضًا صنع هذه الأجزاء من مواد أخرى مثل الزجاج أو الخشب أو الألياف.

على النقيض من ذلك، يستخدم التشكيل الفوقي منتجًا مشكلًا بالحقن مسبقًا (المادة الأساسية).

من هذا التمييز، يتضح أن التشكيل بالإدخال عادةً ما يتطلب قالب حقن واحد فقط، بينما يتطلب التشكيل الفوقي قالبين على الأقل، وأحيانًا ثلاثة قوالب.

الصب الفوقي مقابل الصب ثنائي الطلق

يجمع التشكيل بالطلقتين بين تشكيل المادة الأساسية والتشكيل الفوقي في آلة حقن واحدة. هنا، بعد تشكيل المادة الأساسية، يتم تدويرها إلى محطة أخرى داخل نفس الآلة للتشكيل الفوقي، مما يلغي الحاجة إلى نقل المادة الأساسية يدويًا.

يمكن أن تمتد هذه العملية حتى إلى التشكيل بثلاث طلقات، خاصة في بعض منتجات السيارات، على الرغم من أن هذا أقل شيوعًا.

دليل التشكيل الزائدفي التشكيل الفوقي التقليدي، يتم أولاً تشكيل المادة الأساسية بالحقن، وإزالتها من القالب، ثم وضعها يدويًا في قالب آخر للتشكيل الفوقي.

مزايا الصب ثنائي الطلقهذا يجعل التشكيل بالطلقتين أكثر كفاءة وتوفيرًا للجهد. بالإضافة إلى ذلك، نظرًا لأن المادة الأساسية تبقى ساخنة أثناء التشكيل الفوقي في عمليات الطلقتين، فإنه غالبًا ما يؤدي إلى رابطة أقوى بين المادة الأساسية ومادة التشكيل الفوقي.

اختيار الخيار المناسب بناءً على حجم الإنتاجومع ذلك، يتطلب التشكيل بالطلقتين قوالب دقيقة للغاية وبالتالي ينطوي على تكاليف استثمار أولية أكبر. لذلك، يعتمد الاختيار بين هذه الطرق على حجم الإنتاج:

- للإنتاج على نطاق واسع، يُفضل التشكيل بالحقن المزدوج بسبب وقت دورته الأقصر، وجودته المستقبلة، ومتطلبات العمالة المخفضة.

- للإنتاج بكميات أصغر، يُوصى بالتشكيل بالحقن فوقيًا لتقليل تكاليف استثمار القالب.

مزايا وعيوب الصب الفوقي

التشكيل الفوقي هو عملية تشكيل بلاستيكية مستخدمة على نطاق واسع ولها العديد من المزايا ولكن أيضًا بعض القيود. فيما يلي الإيجابيات والسلبيات الرئيسية للتشكيل الفوقي:

مزايا

- راحة وقبضة محسنةإضافة طبقة بلاستيكية طرية فوق الأجزاء البلاستيكية الصلبة يحسن راحة المنتج وقبضته، وهو مناسب بشكل خاص للمكونات التي يتم الإمساك بها بشكل متكرر مثل المقابض.

- جماليات محسنةيجمع التشكيل بالحقن فوقيًا بين ألوان ومواد مختلفة لإنشاء مظاهر وقوام جذابة.

- زيادة المتانة ومقاومة الصدماتالطبقة الخارجية الطرية تمتص الصدمات، مما يحمي المكونات الداخلية الصلبة ويعزز المتانة العامة.

- خطوات تجميع مخفضةتدمج هذه العملية أجزاء متعددة في جزء واحد، مما يقلل من أعمال التجميع لاحقًا.

- مقاومة الانزلاق محسنةالطبقة السطحية البلاستيكية الطرية تحسن مقاومة الانزلاق للمنتج، مما يجعله مثاليًا للمنتجات التي تتطلب قبضة غير زلقة.

- تنوعيمكن أن تمنح التركيبات المختلفة للمواد المنتجات مجموعة متنوعة من الخصائص الفيزيائية والكيميائية.

عيوب

- تكاليف أعلىيتطلب التشكيل بالحقن فوقيًا قوالب أكثر تعقيدًا وأوقات إنتاج أطول مقارنةً بالتشكيل بالحقن التقليدي أحادي المادة، مما قد يؤدي إلى تكاليف أعلى.

- قيود التصميميجب أن يأخذ التصميم في الاعتبار التوافق والالتصاق بين مادتين، مما قد يحد من حرية التصميم.

- قيود اختيار الموادليست جميع المواد مناسبة للتشكيل بالحقن فوقيًا؛ يجب اختيار تركيبة تلتصق جيدًا.

- تعقيد الإنتاجهذه العملية أكثر تعقيدًا من التشكيل بالحقن أحادي المادة، مما يتطلب مهارة تقنية أعلى وتحكمًا أكثر دقة في الإنتاج.

- تحديات إعادة التدويريمكن أن تكون المنتجات التي تحتوي على مواد متعددة أكثر صعوبة في إعادة التدوير وإعادة الاستخدام.

باختصار، بينما تقدم تقنية التشكيل الفوقي وظائف محسنة وجماليات أفضل، فإنها تجلب أيضًا تحديات في التكلفة والتصميم واختيار المواد.

المواد الشائعة واستخداماتها في التشكيل بالحقن فوقيًا

تشمل المواد الأساسية في التشكيل الفوقي غالبًا مواد مثل PA وPC وABS/PC وABS، بينما تعد TPE وTPU وTPR وTPO خيارات شائعة لطبقة التشكيل الفوقي. يمثل هذا المزيج من البلاستيك اللين والصلب الشكل الأكثر شيوعًا للتشكيل الفوقي.

2. مكون بلاستيكي متعدد الألوانمن الممكن أيضًا استخدام البلاستيك الصلب لكل من المادة الأساسية والتشكيل الفوقي، عادةً نفس المادة، وغالبًا ما تستخدم في مجموعات متعددة الألوان لجاذبية جمالية.

3. تجاوز حدود سمك الجداربالإضافة إلى ذلك، في السيناريوهات التي يتم فيها تجاوز أقصى سمك لمنتج مشكل بالحقن، قد يتم استخدام عملية تشكيل بالحقن بطلقتين. يضمن هذا النهج بقاء كل تشكيل فردي ضمن أقصى سمك مسموح به.

نظريًا، تتجاوز الاحتمالات المواد المذكورة. في الأساس، يمكن استخدام أي بلاستيك للتشكيل الفوقي. لمتطلبات محددة، لا تتردد في الاتصال بنا لمزيد من المعلومات.

لماذا تهم قوة الالتصاق في التشكيل بالحقن فوقيًا

قوة الترابط هي عامل رئيسي في التشكيل الفوقي البلاستيكي. إذا كان الترابط بين المادتين ضعيفًا، فقد تنفصل طبقة التشكيل الفوقي أو تنفصل أثناء الاستخدام. يؤثر هذا ليس فقط على المظهر ولكن أيضًا على الإحساس العام ووظيفة المنتج. على سبيل المثال، إذا انفصل المقبض المطاطي على أداة كهربائية أو مقبض فرشاة الأسنان، فقد يكون غير مريح ومزعج للاستخدام.

في المنتجات التي تتطلب إحكامًا، مثل العلب المقاومة للماء، تصبح قوة الالتصاق أكثر أهمية. وهذا صحيح بشكل خاص عندما يعمل الجزء الطري المُشكّل بالحقن فوقيًا كزر سيتم الضغط عليه بشكل متكرر. إذا فشل الالتصاق، فقد يؤدي ذلك إلى تسربات، مما قد يؤدي إلى فشل المنتج.

مستويات قوة الالتصاق في التشكيل بالحقن فوقيًا

يمكن أن تختلف قوة الالتصاق في التشكيل بالحقن فوقيًا. من المفيد فهم المستويات المختلفة، حيث يؤثر كل منها على أداء المنتج بشكل مختلف:

الالتصاق الضعيف: يمكن نزع المادة اللينة بسهولة باليد، ولا يبقى أي بقايا على البلاستيك الصلب. هذا المستوى عادةً غير مقبول لمعظم التطبيقات.

الالتصاق المعتدل: يتطلب جهدًا أكبر لتمزيق المادة اللينة، وتبقى كمية صغيرة منها على السطح الصلب. قد يكون هذا المستوى مقبولًا للأجزاء غير الحرجة.

الالتصاق القوي: من المستحيل تقريبًا إزالة المادة اللينة دون إتلاف الجزء. إذا تمزقت، تبقى طبقة مرئية على البلاستيك الصلب. ومع ذلك، قد يظل الالتصاق أضعف في مناطق معينة—مثل النقاط البعيدة عن بوابة الحقن (حيث تبرد المادة) أو حيث يكون الجدار أرق.

اختبار التصاق الصب الفوقي

ما يؤثر على قوة الالتصاق في التشكيل بالحقن فوقيًا

يحدث الالتصاق من خلال الانصهار الجزئي.

في الصب الفوقي، تُحقن المادة اللينة في حالة منصهرة وتتلامس مباشرة مع الركيزة الصلبة. ترفع حرارة المادة اللينة درجة حرارة سطح الركيزة بما يكفي لتليينه—ولكن ليس لإذابته أو تشويهه. هذا يسمح للمادتين بالاندماج قليلاً على المستوى الجزيئي، مثل تأثير لحام مصغر عند واجهة الالتصاق. لهذا السبب الحرارة بالغة الأهمية: إذا كانت قليلة جدًا، فلن يحدث الالتصاق؛ إذا كانت كثيرة جدًا، فقد يتشوه الجزء.

العوامل الرئيسية المؤثرة في قوة الترابط

1. نوع مادة الركيزة مهم.

بعض المواد البلاستيكية تلتصق بسهولة أكبر من غيرها. بشكل عام، تسمح الركائز ذات درجة حرارة التحول الزجاجي (Tg) أو نقطة التليين الأقل بالالتصاق بشكل أفضل.

من بين المواد الأساسية الشائعة، يرتبط البولي بروبيلين (PP) بأسهل طريقة، يليه الأكريلونيتريل بوتادين ستايرين (ABS) والبولي كربونات (PC). البولي أميد (النايلون) أصعب في الالتصاق، والبولي أكسيميثيلين (POM) هو الأصعب.

2. توافق المواد يحسن الالتصاق.

غالبًا ما تُعدَّل مواد الصب الفوقي لتكون أكثر توافقًا مع الركيزة. يتم ذلك عادةً بإضافة مكونات متشابهة كيميائيًا أو نفس مادة الركيزة. كلما كان التطابق أقرب، كان الالتصاق أقوى.

3. نقاء المادة اللينة يؤثر على الأداء.

تحتوي بعض المواد اللينة على إضافات—على سبيل المثال، لتقليل الصلابة—والتي يمكن أن تضعف الالتصاق.

على سبيل المثال، تحتاج مواد البلاستيك المرنة (TPEs) المصممة للالتصاق مع النايلون عمومًا إلى صلابة تبلغ 60A شور أو أعلى. إذا كنت ترغب في ملمس أكثر ليونة، تتم إضافة الملدنات، لكن ذلك يؤدي عادةً إلى تقليل قوة الالتصاق. حتى لو لم يتبقى أي بقايا على المادة الأساسية بعد التقشير، فإن الالتصاق القوي لا يزال يتطلب قوة كبيرة للتمزق.

4. سمك الجدار يؤثر على نقل الحرارة.

تحتفظ الأجزاء الأكثر سمكًا بمزيد من الحرارة، مما يساعد على تليين سطح الالتصاق للركيزة ويحسن الاندماج. تبرد المقاطع الرقيقة بسرعة كبيرة، مما يجعل تحقيق الالتصاق القوي أكثر صعوبة.

مشكلات أخرى شائعة في التشكيل بالحقن فوقيًا والحلول

نقص الحقن: حتى النقص البسيط في الحقن يمكن أن يسبب عيوبًا جمالية، مما يؤدي إلى رفض المنتج. من الضروري تصميم موقع البوابة بعناية لمنع نقص الحقن. يمكن استخدام تقييم التصميم من أجل قابلية التصنيع (DFM) لتقييم ملاءمة وضع البوابة، مع التركيز بشكل رئيسي على ضغط الحقن المطلوب.

الزائدة: يمكن أن تؤدي الفجوات المفرطة بين تجويف القالب والركيزة إلى الزائدة (البلاستيك الزائد). علاوة على ذلك، إذا كان تصميم البوابة غير مناسب، مما يؤدي إلى ضغط حقن مفرط (لتجنب نقص الحقن)، يمكن أن ينتج عنه أيضًا زائدة.

نصائح تصميم رئيسية للأجزاء المصبوبة فوقياً

1. يؤثر سمك الجدار على الحرارة والالتصاق.

إذا كان جدار الركيزة رقيقًا جدًا، يصعب تسخين السطح بما يكفي للالتصاق دون التسبب في تشوه. يمكن للجدران الأسمك امتصاص المزيد من الحرارة على السطح مع الحفاظ على برودة الداخل، مما يقلل من خطر الانحناء.

ينطبق الأمر نفسه على مادة الصب الفوقي. إذا كانت رقيقة جدًا، لا يمكنها حمل حرارة كافية للالتصاق بشكل صحيح بالركيزة. يُوصى عمومًا بسمك جدار لا يقل عن 1.5 ملم للحصول على نتائج لصق جيدة.

2. مساحة الالتصاق والمسافة من مناطق الإجهاد مهمة.

توزع مساحات الالتصاق الأكبر القوى بشكل أفضل، مما يقلل من خطر الانفصال تحت الإجهاد. إذا كانت مساحة السطح الملتصقة صغيرة جدًا، يتركز المزيد من الإجهاد في نقطة واحدة، مما يجعل الانفصال أسهل. أيضًا، يساعد وضع مناطق الالتصاق بعيدًا عن مناطق الانثناء العالي أو التشوه في تحسين المتانة، حيث تتعرض هذه المناطق لقوة انفصال أقل أثناء الاستخدام.

3. أضف أخاديد أو ثقوب أو قطع تحتية لتحسين القبضة.

يمكن للأخاديد والثقوب زيادة مساحة السطح الملتصقة، بينما تعمل القطع تحتية مثل أقفال ميكانيكية تساعد في منع المادة اللينة من التقشر. ومع ذلك، تعمل هذه الميزات بشكل أفضل مع المواد الأكثر صلابة - عادةً صلابة شور A 60 أو أعلى. بالنسبة للمطاطيات اللينة جدًا (مثل صلابة شور A 45 أو أقل)، تكون الفائدة محدودة حيث يمكن للمادة أن تنثني وتنفصل بسهولة أكبر.

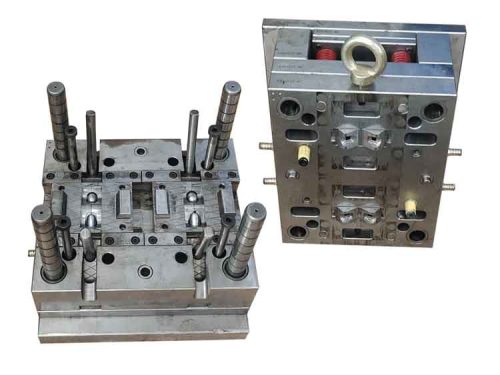

اعتبارات رئيسية في صنع قالب التشكيل بالحقن فوقيًا

يتطلب صنع قوالب للتشكيل بالحقن فوقيًا دقة أعلى وفهمًا شاملاً لمواد التشكيل فوقيًا. فيما يلي الجوانب الأساسية التي يجب مراعاتها في تصميم قالب التشكيل فوقيًا:

التناسب الدقيق بين الركيزة والقالب: يجب أن يكون التناسب بين الركيزة وتجويف القالب في الصب الفوقي دقيقًا جدًا. يجب أن تكون الفجوة بين الركيزة وتجويف القالب بعد إدخال الركيزة بين 0.01 إلى 0.03 ملم. هذه الدقة حاسمة لأن مواد مثل TPE، المعروفة بسيولتها، يمكن أن تسبب زائدة بسهولة إذا كانت الفجوة كبيرة جدًا.

على العكس من ذلك، يمكن أن يؤدي الفجوة الصغيرة جدًا أو السالبة، مثل -0.01 إلى -0.02 مم، إلى إنشاء انبعاجات على سطح المادة الأساسية. لذلك، يجب تصنيع القالب بدقة عالية.

تصميم البوابة في الصب الفوقي: تصميم البوابات في قوالب الصب الفوقي بالغ الأهمية. يجب أن تضمل الملء الكامل مع الحفاظ على قوة لصق كافية. المفتاح هو التأكد من أن جميع المناطق المراد صبها فوقيًا ليست بعيدة جدًا عن البوابات. وذلك لتجنب ضغط حقن غير كافٍ أو درجات حرارة منخفضة جدًا في تلك المناطق، مما قد يؤثر على جودة الصب الفوقي.

الخاتمة

في الختام، يعد التشكيل بالحقن فوقيًا تقنية تشكيل بلاستيكية متعددة الاستخدامات ومستخدمة على نطاق واسع تعزز وظائف المنتج وجمالياته. على الرغم من تعقيده، مع الاختيار المناسب للمواد، وتصميم القالب الدقيق، والاهتمام بالقضايا الرئيسية مثل الالتصاق، والنقص في الحقن، والزائد، فإن التشكيل فوقيًا يوفر فوائد كبيرة.

يعد فهم الفروق الدقيقة بين التشكيل بالحقن فوقيًا، والتشكيل بالإدخال، والتشكيل بالحقن المزدوج أمرًا بالغ الأهمية لاختيار العملية المناسبة للتطبيقات المحددة، مع تحقيق التوازن بين الكفاءة والتكلفة وحجم الإنتاج.