Índice

AlternarCompreender a precisão no fabrico de chapas metálicas

Requisitos gerais de precisão

Normalmente, as peças de chapa metálica não requerem uma precisão excecionalmente elevada. A precisão de dobragem destes componentes pode variar entre 0,25-1 mm, o que é suficiente para uma utilização normal. No entanto, nalguns casos, pode ser necessária uma maior precisão. É importante compreender a precisão alcançável e os factores que a influenciam.

Factores-chave que afectam a precisão de dobragem

Precisão da máquina e da ferramenta: A repetibilidade do posicionamento da máquina de dobragem e a precisão das matrizes são cruciais. Espessuras e raios de curvatura diferentes requerem matrizes específicas para o processamento. Mesmo pequenas alterações nos parâmetros podem afetar as dimensões da dobragem.

Especialização do operador: Os operadores qualificados desempenham um papel vital no ajuste dos factores que afectam a precisão da quinagem. Deve ser aplicada uma força adequada durante o processo de quinagem e a velocidade do metal que está a ser alimentado deve ser cuidadosamente gerida. São necessários elevados níveis de concentração por parte dos operadores, juntamente com medições e ajustes constantes durante o processo de quinagem.

Qualidade das Chapas Metálicas: A tensão interna e a espessura uniforme das chapas metálicas são significativas. As inconsistências nestas áreas podem levar a uma fraca consistência dimensional durante a dobragem.

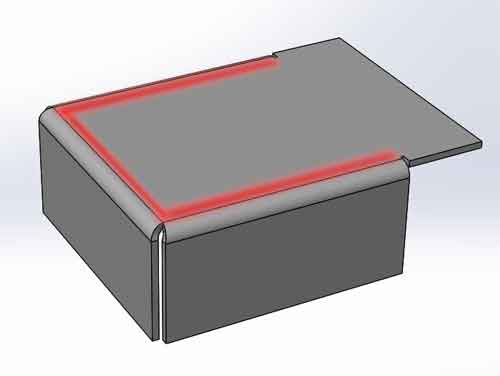

A planura das peças dobradas: Embora as peças dobradas possam parecer planas, uma régua ou um plano revelam que elas não são perfeitamente planas. A curvatura causa um ligeiro abaulamento perto da curvatura, e as deformações são mais pronunciadas onde várias curvaturas se intersectam. Além disso, os orifícios perto da linha de dobragem podem influenciar subtilmente a deformação local.

(As áreas vermelhas indicam as zonas próximas das curvas, que são mais propensas ao abaulamento. Na intersecção onde as curvas se cruzam, este abaulamento é ainda mais pronunciado.)

A fotografia revela um espaço mais amplo junto à curva do lado direito, o que corresponde a uma maior protuberância nessa zona.

Além disso, existem lacunas mais pequenas no centro, o que sugere algumas irregularidades também aí.

Estas folgas não são facilmente perceptíveis sem a utilização de uma régua para inspeção.

A compreensão destes factores ajuda a gerir a qualidade e a eficiência do fabrico de chapas metálicas, garantindo que os produtos finais cumprem as especificações e normas exigidas.

Comparação entre dobragem de chapa metálica e maquinagem CNC

Capacidades de precisão reduzidas vs. maquinagem CNC

É importante notar que a dobragem de chapa metálica não consegue atingir a precisão da maquinação CNC. A maquinagem CNC lida normalmente com peças metálicas mais espessas, o que confere a estas peças maior rigidez. Esta rigidez reduz o impacto das variáveis aleatórias durante o processo de maquinagem, e a precisão depende em grande medida da exatidão da própria máquina.

Desafios da chapa metálica

Em contraste, as peças de chapa metálica são normalmente mais finas e as suas dimensões requerem frequentemente ajustes manuais. Estas peças são mais susceptíveis a vários factores acidentais que podem afetar a sua forma e tamanho finais.

Processos de fabrico

Ao utilizar a maquinagem CNC, a forma final da peça corresponde diretamente ao modelo 3D utilizado para a programação.

O fabrico de chapas metálicas, no entanto, não é tão simples. Envolve cálculos empíricos, processamento de protótipos, medições e ajustes para atingir as dimensões desejadas.

Considerações sobre a tolerância

Devido a estas diferenças, ao definir tolerâncias dimensionais para peças de chapa metálica, é aconselhável permitir uma gama de tolerância maior. Isto explica a natureza menos previsível da dobragem de chapa metálica em comparação com o processo mais controlado da maquinagem CNC.

Desafios na medição de dimensões de chapas metálicas

Medir peças de chapa metálica com precisão pode ser um grande desafio. Em comparação, ao medir rolamentos com um compasso de calibre vernier (que é frequentemente utilizado para calibração de calibre), é relativamente fácil obter leituras precisas com variações apenas entre 0,01-0,02 mm.

Calibrar um calibrador com um rolamento é simples e permite obter leituras precisas

A utilização de outro calibrador para calibração pode ser mais difícil devido ao potencial desalinhamento entre os dois calibradores.

No entanto, a mesma precisão é difícil de obter quando se medem peças de chapa metálica. Medições repetidas da mesma área podem mostrar variações significativas, como entre 0,2-0,4 mm. Existem algumas razões para este facto:

Irregularidades e deformações da superfície: Como mencionado acima, as superfícies das peças de chapa metálica podem ser irregulares, especialmente perto de curvas, onde deformações de cerca de 0,1-0,2 mm são comuns. Mesmo uma ligeira alteração na forma como o paquímetro é colocado - quer ligeiramente para dentro ou para fora - pode alterar as leituras.

Desafios de Colocação e Alinhamento: Ao contrário dos rolamentos, que têm uma forma cilíndrica regular que permite que as garras do paquímetro se encaixem confortavelmente e se alinhem precisamente com o diâmetro, a chapa metálica não garante uma colocação direta do paquímetro. Este desalinhamento pode levar a imprecisões de leitura.

Implicações para as práticas de medição

A flutuação nas medições de chapas metálicas pode ser atribuída a dois factores principais: a inerente inconstância da peça e incertezas na técnica de medição. Estes factores são frequentemente combinados, conduzindo a maiores variações nos resultados.

Para atenuar este problema, é necessária uma atenção cuidadosa durante a medição, podendo ser necessário efetuar várias medições para obter valores tão próximos quanto possível das dimensões reais.

Como garantir a precisão na dobragem de chapas metálicas

Concentração em áreas críticas

A irregularidade da superfície em peças de chapa metálica dobrada é comum, mas não compromete necessariamente a funcionalidade do produto. Muitas vezes, as tolerâncias dos componentes de chapa metálica não precisam de ser extremamente rigorosas; estar dentro de um intervalo razoável é normalmente suficiente para a utilização pretendida.

Quando as peças de chapa metálica têm de encaixar com precisão em montagens, é importante garantir a precisão dimensional nas áreas específicas necessárias para o encaixe, em vez de em toda a superfície. Esta abordagem direcionada ajuda a manter a funcionalidade onde é importante.

Estratégias de medição

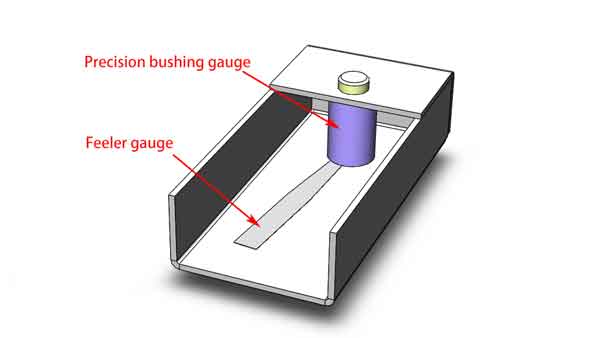

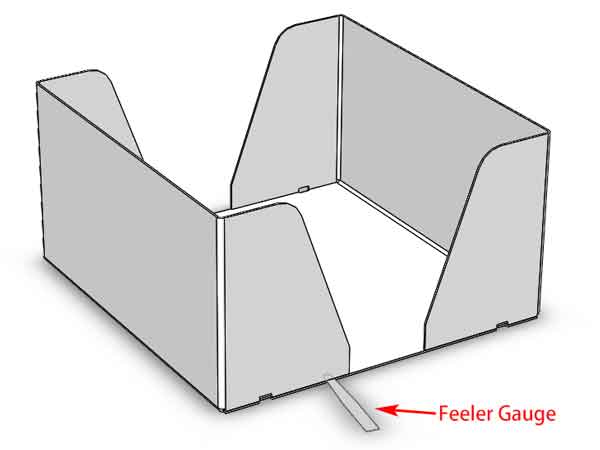

Utilização de peças de encaixe ou calibres para medição localizada

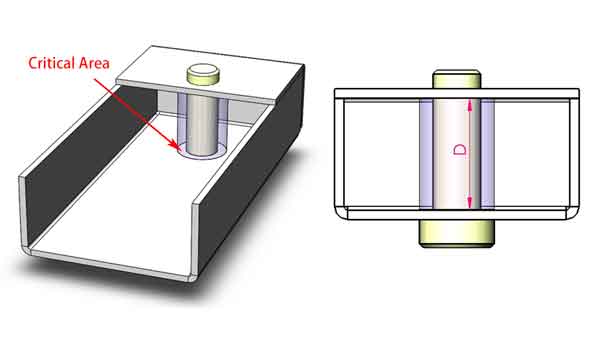

Existem dois métodos principais para medir as dimensões em áreas localizadas. O primeiro método envolve a utilização de peças de encaixe, o que geralmente fornece uma avaliação qualitativa. O segundo método utiliza medidores especialmente fabricados que oferecem uma medição quantitativa. Por exemplo, no cenário apresentado, um calibrador de folga pode ser utilizado para verificar a folga após a inserção do calibrador, revelando as dimensões exactas necessárias.

Ambos os métodos são úteis, dependendo das necessidades da montagem e do grau de precisão exigido. Concentrando-nos nas áreas críticas de ajuste e utilizando ferramentas de medição adequadas, podemos manter a precisão necessária em projectos de dobragem de chapas metálicas.

Precisão através do design na dobragem de chapas metálicas

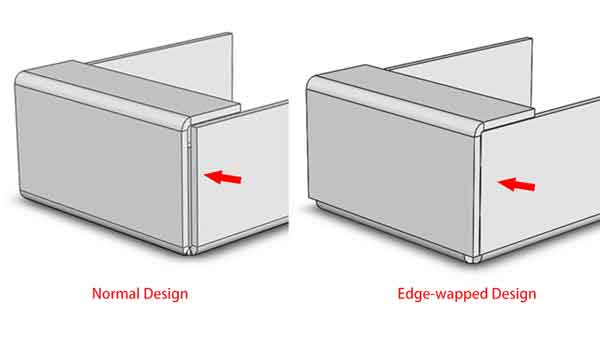

Dobragem de arestas fechadas para maior precisão

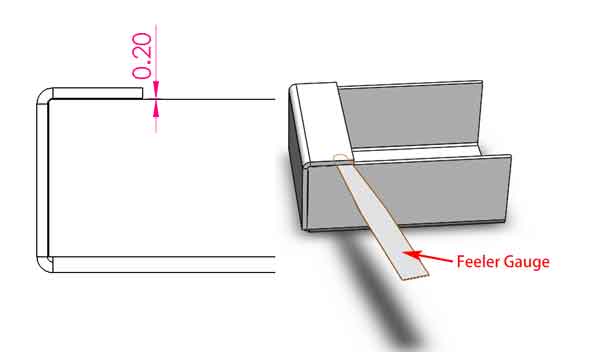

Num desenho com borda enrolada de dobragem de chapa metálica (ver o desenho da direita na imagem abaixo), a precisão da dobragem é crucial. Por exemplo, este desenho específico requer uma folga de 0,2 mm. Para verificar isto, pode ser utilizado um calibrador de folga para medir a folga real, que é um reflexo direto da precisão da dobragem. Este método é normalmente mais simples e exato do que a utilização de um compasso de calibre vernier.

Em comparação: O componente à esquerda utiliza um design de dobragem de chapa metálica padrão, enquanto o da direita apresenta um design de dobragem envolto em arestas.

A folga aqui pode ser verificada com um calibrador de folga para verificar a precisão da dobragem.

Considerações sobre a conceção e a tolerância de fabrico

No entanto, a conceção com folgas tão pequenas acarreta o risco de uma maior taxa de desperdício. Se o desvio for superior a 0,2 mm, a interferência pode impedir que as peças sejam totalmente dobradas num ângulo de 90 graus. Esta tolerância apertada obriga os fabricantes a aderir a padrões de precisão mais elevados na produção, não deixando espaço para atalhos.

Quando a folga na dobra é concebida para ser pequena, os desvios dimensionais excessivos podem impedir que a dobra feche corretamente, levando potencialmente ao desmantelamento do produto.

A precisão na dobragem de chapas metálicas pode ser significativamente melhorada através de escolhas de design deliberadas, assegurando que os componentes cumprem requisitos rigorosos e se encaixam perfeitamente. Embora isto exija maior precisão e cuidado no processo de fabrico, o resultado é um produto mais fiável e de maior qualidade.

Utilização de entalhes para uma avaliação rápida da precisão de dobragem

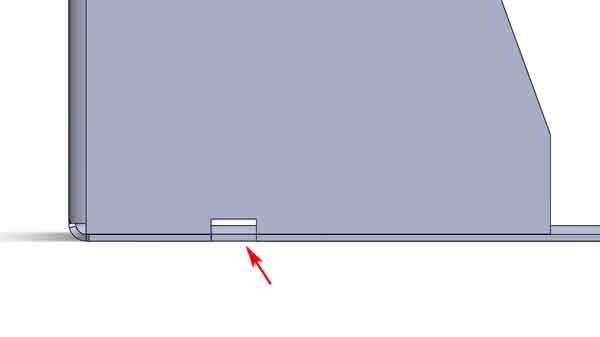

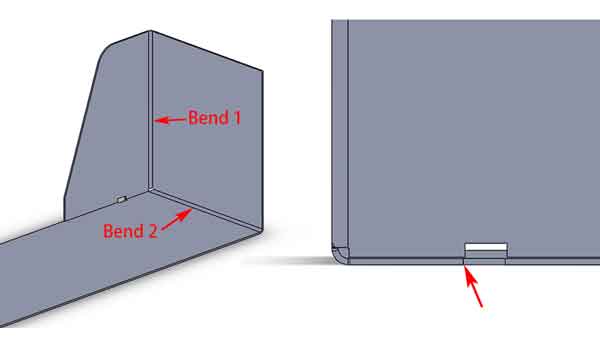

A adição de um pequeno entalhe aqui fornece outro método para avaliar rapidamente a precisão da dobragem. Ao observar se os entalhes estão alinhados, podemos avaliar a precisão das dobras. Naturalmente, o grau de desalinhamento nestes entalhes é determinado pelo erro acumulado das duas dobras (ilustrado como a primeira dobra e a segunda dobra). No entanto, oferece uma forma rápida de observar e avaliar a precisão da dobragem.

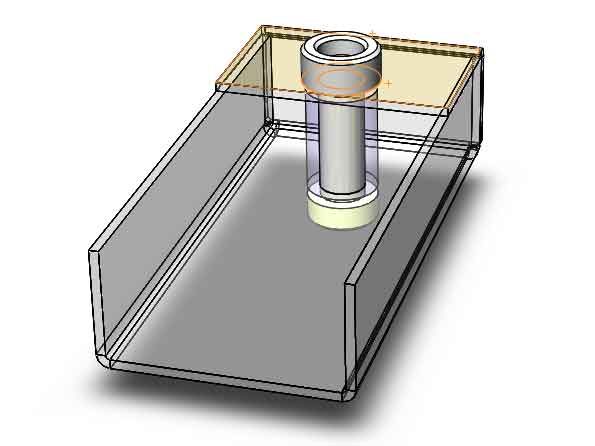

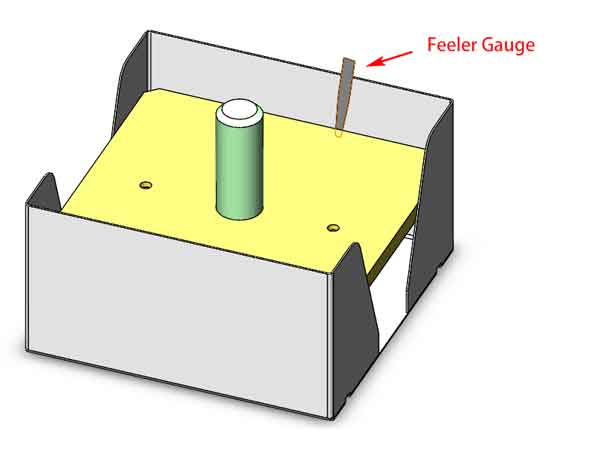

Utilização de dispositivos de soldadura para precisão dimensional

Ao soldar componentes de chapa metálica que requerem elevada precisão, podem ser utilizados dispositivos de soldadura para garantir a exatidão. Tomemos como exemplo a peça de chapa metálica na imagem; foi concebida para ter um veio montado nela. Para esta montagem, é crucial que os dois orifícios de revestimento estejam perfeitamente alinhados e que as dimensões do espaçamento interno estejam dentro da tolerância. Para tal, pode ser implementado um dispositivo de soldadura para corrigir as dimensões até certo ponto durante a soldadura. No entanto, é importante notar que, embora o dispositivo de fixação possa efetuar pequenos ajustes, uma dependência excessiva do mesmo pode levar ao empeno ou à deformação do produto após a soldadura. Por conseguinte, garantir a precisão da dobragem continua a ser da maior importância.

Avaliar a precisão da dobra através de exemplos

Precisão típica na dobragem de chapas metálicas

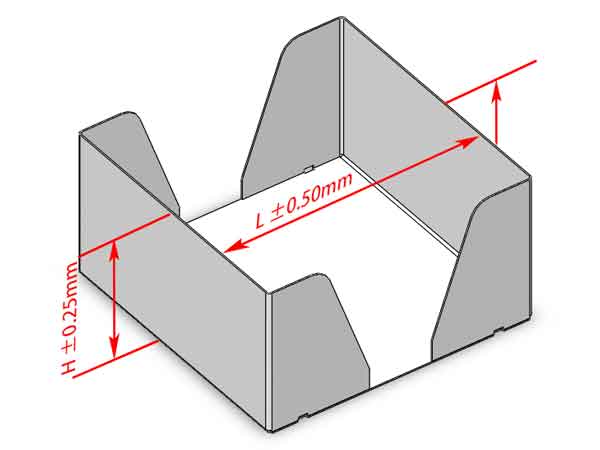

Vejamos alguns exemplos para compreender a precisão que pode ser alcançada na dobragem de chapas metálicas. Para um processo padrão, a altura de dobragem ‘H’ deste produto pode normalmente atingir uma precisão de +/-0,25 mm, e o comprimento pós-dobragem ‘L’ pode atingir +/-0,5 mm.

Observações sobre a largura da lacuna

No entanto, como mencionado anteriormente, se medíssemos com um compasso de calibre vernier, poderíamos encontrar uma variação de cerca de 0,2-0,7 mm, sugerindo potenciais discrepâncias para além do intervalo aceitável.

Quando examinamos a folga com um calibrador de folgas, verificamos que geralmente se situa entre 0,05-0,25 mm. Em comparação com o objetivo do projeto de 0,1 mm, o desvio máximo observado é de 0,15 mm. Isto implica que a medição direta com um compasso de calibre vernier nem sempre produz resultados precisos, e que a utilização da folga como ajuda pode fornecer resultados mais esclarecedores.

Avaliação do desalinhamento através do deslocamento da ranhura

Avaliação do deslocamento da ranhura

Ao examinar de perto o desalinhamento desta ranhura, as medições com um compasso de calibre vernier mostram um deslocamento que varia entre 0 e 0,3 mm. Após a avaliação de três amostras, podemos inferir que o erro acumulado dos desalinhamentos em ambos os lados sugere que o erro da dimensão ‘L’ se situa entre 0,1 e 0,5 mm.

Importância da medição agregada

O desalinhamento coletivo em ambos os lados da ranhura é um aspeto crucial a considerar para a precisão dimensional global de ‘L’. Estes resultados sublinham a importância de considerar as tolerâncias cumulativas ao avaliar a precisão das peças fabricadas.

Utilização de calibres para dimensões internas

Além disso, utilizámos calibradores para medir esta peça e descobrimos que, ao utilizar um calibrador de folgas, as dimensões internas - Comprimento Interno e Largura Interna - estavam dentro dos limites de tolerância. Isto apoia a ideia de que as medições com paquímetro não são totalmente fiáveis por si só. Para garantir e verificar a precisão da dobragem, devem ser utilizadas ferramentas e métodos adicionais.

Conclusão

Em conclusão, a obtenção de precisão no fabrico de chapas metálicas é um equilíbrio entre competências, ferramentas adequadas e conhecimentos. Ao compreender os desafios de medição e ao empregar técnicas estratégicas, os fabricantes podem atingir a elevada precisão necessária para um trabalho artesanal de qualidade neste domínio.