目次

トグルオーバーモールドの理解:応用、課題、ベストプラクティス

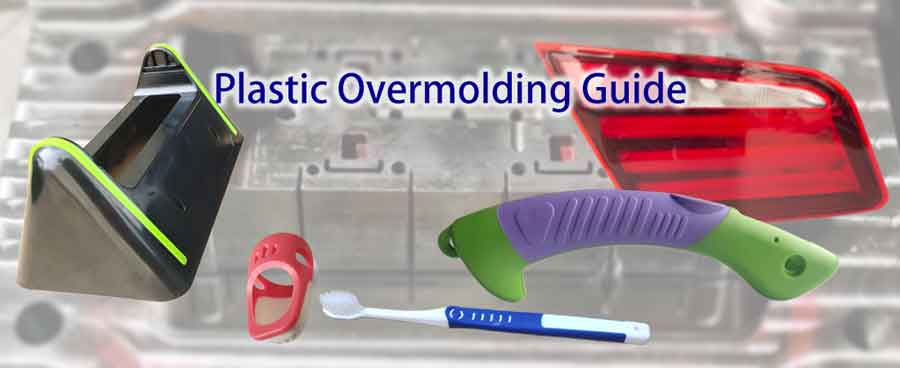

オーバーモールディング、別名プラスチックオーバーモールディング、モールディングオーバーモールディング、またはインジェクションオーバーモールディングは、歯ブラシ、電動工具の筐体、自動車のライトパネルなどの日用品に広く使用される重要な射出成形技術です。本記事では、オーバーモールディングについて説明し、その一般的な課題と重要な注意点を強調します。.

オーバーモールディングの理解

オーバーモールディングは、通常は予め成形されたプラスチック部品である基材を金型内に配置するプロセスです。このプロセス中、溶融プラスチックが金型キャビティに射出され、基材を空いた領域で包み込みます。冷却後、2つの材料は融合して単一の製品となります。.

インサート成形と2ショット成形はオーバーモールディングに含まれますが、別々に言及されることが多いです。狭義では、オーバーモールディングは特にプラスチック基材を金型に手動で配置することを指します。.

オーバーモールディングの材料

一般的に、オーバーモールディングの基材はPAやPCなどの硬質プラスチックです。一方、オーバーモールド材料はTPEやTPUなどの柔軟なプラスチック、または別の硬質材料でも可能です。.

オーバーモールディング材料の融点が基材の融点と同等かそれ以下であることが重要です。両方に同じ材料を使用することも可能ですが、基材が部分的に溶融するのを防ぐために射出成形温度を慎重に調整する必要があります。.

オーバーモールディング vs. インサートモールディング

インサート成形は通常、銅やステンレス鋼などの金属で作られた事前成形部品を射出成形金型に挿入することを含みます。これらの部品は、ガラス、木材、繊維などの他の材料で作られることもあります。.

対照的に、オーバーモールディングは予め射出成形された製品(基材)を利用します。.

この区別から、インサート成形は通常1つの射出金型のみを必要とするのに対し、オーバーモールディングは少なくとも2つ、時には3つの金型を必要とすることが明らかです。.

オーバーモールディング vs. 2ショットモールディング

2ショット成形は、基材成形とオーバーモールディングを単一の射出成形機で組み合わせます。ここでは、基材が成形された後、同じ機械内の別のステーションに回転させてオーバーモールディングを行い、基材を手動で移送する必要がなくなります。.

このプロセスは、特に一部の自動車製品では3ショット成形にまで拡張されることもありますが、これはあまり一般的ではありません。.

オーバーモールディングマニュアル従来のオーバーモールディングでは、基材はまず射出成形され、金型から取り出された後、手動で別の金型に配置されてオーバーモールディングが行われます。.

2ショットモールディングの利点これにより、2ショット成形はより効率的で省力化されます。さらに、2ショットプロセスではオーバーモールディング中に基材が熱いままであるため、基材とオーバーモールディング材料の間の接着強度が高くなる傾向があります。.

生産量に基づいた適切なオプションの選択ただし、2ショット成形は高度に精密な金型を必要とするため、初期投資コストが高くなります。したがって、これらの方法の選択は生産量に依存します:

- 大規模生産の場合、サイクルタイムが短く、品質が安定し、労働要件が減少するため、2ショット成形が好ましいです。.

- 小規模生産の場合、金型投資コストを最小限に抑えるために、オーバーモールドが推奨されます。.

オーバーモールディングの長所と短所

オーバーモールディングは広く使用されているプラスチック成形プロセスであり、多くの利点がある一方で、いくつかの制限もあります。以下にオーバーモールディングの主な長所と短所を示します:

利点

- 快適性とグリップの向上:硬質プラスチック部品の上に軟質プラスチック層を追加することで、製品の快適性とグリップが向上し、特にハンドルなどの頻繁に持たれる部品に適しています。.

- 美的外観の向上:オーバーモールドは異なる色と材料を組み合わせて、魅力的な外観と質感を作り出します。.

- 耐久性と耐衝撃性の向上:軟質の外層が衝撃を吸収し、内部の硬質部品を保護し、全体的な耐久性を向上させます。.

- 組立工程の削減:このプロセスは複数の部品を一つに統合し、後の組み立て作業を削減します。.

- 滑り止め性の向上:軟質プラスチックの表面層が製品の滑り止めを改善し、滑り止めグリップが必要な製品に理想的です。.

- 汎用性:異なる材料の組み合わせにより、製品に様々な物理的および化学的特性を与えることができます。.

欠点

- コスト増:オーバーモールドは、従来の単一材料射出成形と比較して、より複雑な金型と長い生産時間を必要とし、コストが高くなる可能性があります。.

- 設計制約:設計は、2つの材料間の互換性と接着を考慮する必要があり、設計の自由度が制限される可能性があります。.

- 材料選択の制限:すべての材料がオーバーモールドに適しているわけではなく、よく接着する組み合わせを選択する必要があります。.

- 生産の複雑さ:このプロセスは単一材料射出成形よりも複雑で、より高い技術スキルとより精密な生産管理が必要です。.

- リサイクルの課題:複数の材料を含む製品は、リサイクルと再利用がより困難になる可能性があります。.

まとめると、オーバーモールディング技術は機能性と美観を向上させる一方で、コスト、設計、材料選択における課題ももたらします。.

オーバーモールドにおける一般的な材料とその用途

オーバーモールディングの基材には、PA、PC、ABS/PC、ABSなどの材料がよく含まれ、TPE、TPU、TPR、TPOはオーバーモールディング層の一般的な選択肢です。この軟質と硬質プラスチックの組み合わせは、オーバーモールディングの最も典型的な形態を表しています。.

2. 多色プラスチック部品基材とオーバーモールドの両方に硬質プラスチックを使用することも可能で、通常は同じ材料であり、美観のために多色組み合わせでよく使用されます。.

3. 肉厚制限の超過さらに、射出成形製品の最大厚みを超えるシナリオでは、2ショット射出成形プロセスが使用される場合があります。このアプローチにより、個々の成形が許容最大厚み内に収まることが保証されます。.

理論的には、可能性はこれらの言及された材料を超えて広がります。基本的に、あらゆるプラスチックがオーバーモールディングに使用できます。具体的な要件については、詳細情報についてお気軽にお問い合わせください。.

オーバーモールドにおける接着強度が重要な理由

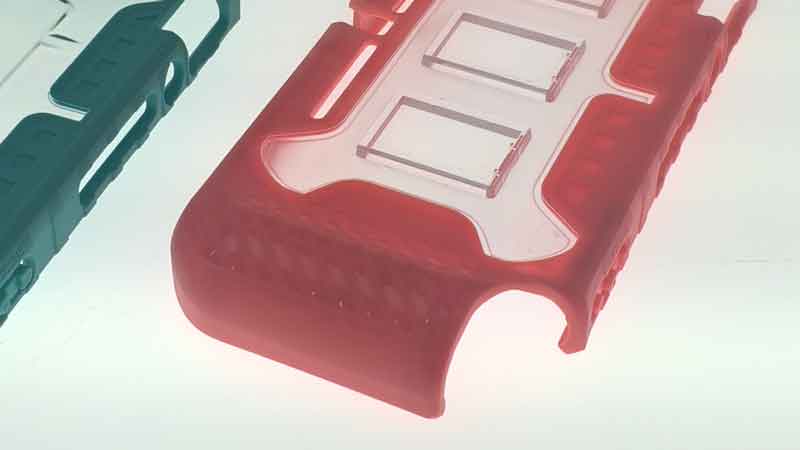

接着強度はプラスチックオーバーモールディングの重要な要素です。2つの材料間の接着が弱い場合、オーバーモールド層が使用中にはがれたり分離したりする可能性があります。これは製品の外観だけでなく、全体的な手触りや機能性にも影響します。例えば、電動工具や歯ブラシのハンドル上のゴムグリップが緩むと、使用時に不快でイライラすることがあります。.

防水ケースなどのシールが必要な製品では、接着強度がさらに重要になります。これは特に、軟質のオーバーモールド部品が繰り返し押されるボタンとして機能する場合に当てはまります。接着が失敗すると、漏れが発生し、製品の故障につながる可能性があります。.

オーバーモールドにおける接着強度のレベル

オーバーモールドの接着強度は異なる場合があります。各レベルが製品性能に異なる影響を与えるため、異なるレベルを理解することが役立ちます:

弱い接着: 軟質材料は手で簡単にはがせ、硬質プラスチック上に残留物は残りません。このレベルは、ほとんどの用途では通常許容されません。.

中程度の接着: 軟質材料をはがすにはより多くの力が必要で、少量が硬質表面に残ります。このレベルは、非重要部品では許容される場合があります。.

強い接着: 軟質材料は部品を損傷することなく除去することはほぼ不可能です。もし破れた場合、目に見える層が硬質プラスチック上に残ります。ただし、特定の領域、例えばゲートから遠い場所(材料が冷える場所)や壁が薄い場所では、より弱い接着が発生する可能性があります。.

オーバーモールディング接着試験

オーバーモールドにおける接着強度に影響を与える要因

接着は部分的溶融によって起こります。

オーバーモールディングでは、軟質材料は溶融状態で射出され、固体基材と直接接触します。軟質材料からの熱は、基材表面の温度をわずかに上昇させ、軟化させますが、溶融や変形はさせません。これにより、2つの材料は分子レベルでわずかに融合し、接着界面でのミニ溶接効果のようになります。そのため、熱が非常に重要です:少なすぎると接着が起こらず、多すぎると部品が反る可能性があります。.

接着強度に影響する主要因

1. 基材材料の種類が重要です。

一部のプラスチックは他よりも容易に接着します。一般的に、ガラス転移温度(Tg)または軟化点が低い基材は、より良い接着を可能にします。.

一般的な基材の中で、PP(ポリプロピレン)が最も接着しやすく、次にABSとPCが続きます。PA(ナイロン)は接着が難しく、POM(アセタール)が最も難しいです。.

2. 材料の適合性が接着を改善します。

オーバーモールディング材料は、基材との適合性を高めるために改質されることが多いです。これは通常、化学的に類似または同じ材料の成分を基材に添加することで行われます。マッチが近いほど、接着は強くなります。.

3. 軟質材料の純度が性能に影響します。

一部の軟質材料には、例えば硬度を下げるための添加剤が含まれており、接着を弱める可能性があります。.

例えば、ナイロンと接着するように設計されたTPEは、一般的にショア60A以上の硬度が必要です。より柔らかい感触を求める場合は、可塑剤が添加されますが、通常は接着強度の低下につながります。剥がした後に基材に残留物が残らなくても、強い接着にはかなりの力で引き裂く必要があります。.

4. 壁厚が熱伝達に影響します。

厚い部品はより多くの熱を保持し、基材の接着表面を軟化させ、融合を改善するのに役立ちます。薄い部分は冷却が速すぎるため、強い接着を達成するのが難しくなります。.

オーバーモールドにおけるその他の一般的な問題と解決策

ショートショット: 射出量のわずかな不足でも美的欠陥を引き起こし、製品のリジェクトにつながります。ショートショットを防ぐためには、ゲート位置を慎重に設計することが重要です。製造性設計(DFM)評価を用いて、主に必要な射出圧力に焦点を当て、ゲート配置の適切性を評価することができます。.

フラッシュ: 金型キャビティと基材の間の過度の隙間は、フラッシュ(余剰プラスチック)を引き起こす可能性があります。さらに、ゲート設計が不適切で、過度の射出圧力(ショートショットを避けるため)が生じた場合も、フラッシュの原因となります。.

オーバーモールディング部品の主要設計ポイント

1. 肉厚は熱と接着に影響します。

基材の肉厚が薄すぎると、変形を引き起こさずに接着に十分な表面加熱が難しくなります。肉厚が厚いと、表面はより多くの熱を吸収しながら内部はより冷たく保たれ、反りのリスクを低減できます。

これはオーバーモールド材料にも同様に適用されます。薄すぎると、基材と適切に接着するのに十分な熱を運べません。良好な接着結果を得るためには、一般的に少なくとも1.5mmの肉厚が推奨されます。.

2. 接着面積と応力ゾーンからの距離が重要です。

接着面積が大きいほど力が分散され、応力下での剥離リスクが低減します。接着面が小さすぎると、応力が一点に集中し、剥がれやすくなります。また、接着ゾーンを高屈曲や変形領域から遠ざけることで、使用時の剥離力が少なくなり、耐久性の向上に役立ちます。.

3. グリップを改善するために溝、穴、またはアンダーカットを追加します。

溝や穴は接着面積を増加させ、アンダーカットは機械的なロックのように機能し、軟質材料の剥離を防ぎます。ただし、これらの特徴はより硬い材料(通常ショアA硬度60以上)でより効果的です。非常に軟質なエラストマー(ショアA硬度45以下など)では、材料が容易に屈曲・引き離されるため、効果は限定的です。.

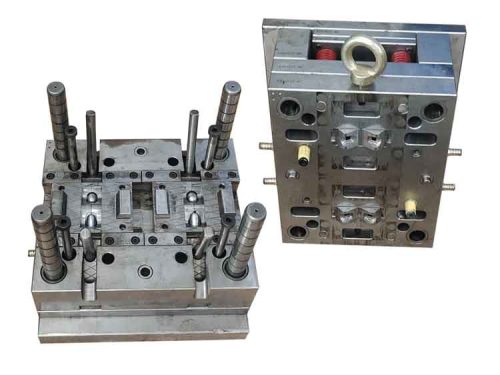

オーバーモールド金型作成における重要な考慮事項

オーバーモールドの金型を作成するには、より高い精度とオーバーモールド材料の徹底的な理解が必要です。以下は、オーバーモールド金型設計で考慮すべき重要な側面です:

基材と金型の精密なフィット: オーバーモールドにおける基材と金型キャビティの間のフィットは非常に精密である必要があります。基材挿入後の基材と金型キャビティの間の隙間は、0.01〜0.03mmであるべきです。この精度は、流動性が高いことで知られるTPEなどの材料では、隙間が大きすぎると容易にフラッシュを引き起こすため、極めて重要です。.

逆に、-0.01から-0.02mmなどの小さすぎるギャップや負のギャップは、基材表面に凹みを作ることがあります。したがって、金型は高精度で製造されなければなりません。.

オーバーモールドにおけるゲート設計: オーバーモールド金型のゲート設計は非常に重要です。十分な接着力を維持しながら完全な充填を確保しなければなりません。鍵は、オーバーモールドされるすべての領域がゲートから遠すぎないようにすることです。これは、それらの領域での射出圧力不足や温度低下を避け、オーバーモールドの品質に影響を与えないようにするためです。.

結論

結論として、オーバーモールドは多用途で広く使用されるプラスチック成形技術であり、製品の機能性と美観を向上させます。複雑さにもかかわらず、適切な材料選択、精密な金型設計、および接着、ショートショット、フラッシュなどの重要な問題への注意により、オーバーモールドは大きな利点を提供します。.

オーバーモールド、インサート成形、2ショット成形の微妙な違いを理解することは、特定の用途に適したプロセスを選択し、効率、コスト、生産量のバランスを取るために重要です。.