目次

トグル射出成形における肉厚の理解

周りにある多くの日常的なプラスチック製品に、薄く均一な肉厚があることに気づいたことはありますか? これは単なるスタイルや材料節約のためではありません。射出成形によるものづくりにおいて、均一な厚みを持つこの薄い肉厚は非常に重要な要素です。本記事では、射出成形部品設計における肉厚の基本を理解するためのガイドを提供します。製品の強度や実際の製造方法にどのように影響するのか、その重要性を探っていきましょう。さあ、始めましょう!

プラスチック部品における肉厚の役割を解明する

プラスチック部品の肉厚について、詳しく見ていきましょう。熱い液体状のプラスチックが流れる通路の幅と想像してください。この溶融プラスチックが金型に射出されると、冷却して硬化すると同時に収縮します。しかし、重要な点は、冷却速度が主に肉厚に依存することです。通路が広すぎると、冷却に時間がかかり、プラスチックの収縮が大きくなります。これにより、収縮、気泡または真空ボイドなど、様々な問題が発生する可能性があります。逆に、肉厚が薄すぎると、プラスチックがすべての空間を満たす前に硬化し、いわゆる「ショートショット」を引き起こします。したがって、適切な品質を得るためには、肉厚の最適なポイントを見つけることがすべてなのです。.

射出成形における均一な肉厚の重要性

川が安定して流れ、その幅が比較的一貫している様子を想像してください。川の幅が大きく変動すると、乱流が生じ、その変動部分で渦、衝撃、せん断応力が発生します。信じられないかもしれませんが、射出成形プロセスにも同様の原理が適用されます。.

射出時、溶融プラスチックの均一な流れを維持することが重要です。川と同様に、プラスチック流の幅の変動は問題を引き起こす可能性があります。これらの問題には、不均一な充填、構造的弱さ、外観上の欠陥などが含まれます。したがって、射出成形では、成形部品の肉厚を可能な限り均一にする必要性を強調します。それは、成功した最終製品のために、滑らかで予測可能な流れを実現することに尽きます。.

異なるプラスチック材料に対する適切な肉厚の選択

射出成形部品の領域では、肉厚に関しては一つのサイズが全てに適合するわけではありません。理想的な肉厚は、以下の2つの重要な要素に依存します:

- 使用するプラスチックの種類:各プラスチック材料は、それぞれ固有の特性を持っています。 流動特性、強度、剛性, などの特性の違いにより、理想的な肉厚は材料によって大きく異なる可能性があります。.

- 製品のサイズ: 製品のサイズは非常に重要です。. 大型製品 は本質的に高い強度と安定性を要求するため、 厚い壁 機械的応力に耐えるため。.

この意思決定プロセスを簡素化するために、様々な種類のプラスチックに対する推奨肉厚を概説した実用的な表を参照しましょう:

| プラスチック材料 | 最小厚さ | 小型プラスチック部品の推奨肉厚 | 中型プラスチック部品の推奨肉厚 | 大型プラスチック部品の推奨肉厚 |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| PPE | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

射出成形部品における最大肉厚の探求

一般的にプラスチック部品は薄肉と言われていますが、常に多くの例外があります。一部の用途では、薄肉の制限を破らなければなりません:

- 強度事項:プラスチック部品には十分な 曲げ抵抗性、引張強度、剛性, 、など.

- 重量と慣性:製品は十分な 重量、慣性モーメント、, など.

- ローカル特徴:製品には、 突起と穴, 、それらの間の距離は 中空化するには近すぎます。.

上記の表で推奨されているデータはあくまで適切な値であり、絶対的なものではありません。肉厚を適切に増加させることで、満足のいく品質を得ることも可能ですが、そのためには特殊な材料、機械、およびプロセスが必要になる場合があります。.

地域の最小肉厚の低減

上記の表は様々なプラスチックの最小肉厚ガイドラインを示していますが、これらの値が固定されているわけではないことに注意することが重要です。プラスチックの流動性は、その種類だけでなく、流動長さや温度などの要因によっても決定されます。.

射出ゲート付近の領域では、プラスチックがより高い温度を保ち、流動距離が短いため、最小肉厚は理論的に示唆される値よりもはるかに小さくなる場合がよくあります。例えば、PC(ポリカーボネート)製の小型プラスチック部品を考えてみてください。この場合、PCの推奨最小肉厚は通常0.95mmであるにもかかわらず、局所的な肉厚は0.15mmと薄くなる可能性があります。これは、実際の射出成形が従来のルールに反することがあるという考えを強調しています。.

(局所的な肉厚は、推奨値よりもはるかに小さくすることが可能です。)

(PC製の小さなプラスチック部品で、最小局所肉厚はわずか0.14mmです。)

流動長さと肉厚の比率の理解

流動長さと肉厚の比の概念について詳しく見ていきましょう。この比率は、しばしば流動長さ比と呼ばれ、射出成形における重要な指標です。これは、プラスチック材料が移動する必要がある距離(流動経路)と肉厚の関係を表し、金型設計段階での重要な考慮事項です。.

このように考えてみてください:プラスチックがチャネル内を移動する間、それは金型キャビティ壁によって絶えず冷却され、固化します。プラスチックが効果的に流動できる距離は、チャネルの幅だけで決まるのではなく、この移動距離にも影響されます。.

典型的な流量比は90〜270の間です。.

さて、流動長さ比が必要な値に達しない場合、射出ゲートの数を増やすことで補うことが可能です。しかし、製品設計者にとっては、この比率の基本を知っていることが一般的に十分です。ここでは技術的な詳細には立ち入りませんが、その重要性を理解することは、情報に基づいた効果的な設計判断にとって不可欠です。.

リブとボスの肉厚:設計上の考慮事項

プラスチック製品設計において、プラスチック製品の外壁肉厚は基本的なパラメータとして機能します。しかし、構造内のリブやボスの複雑なネットワークは、設計段階で特別な注意を必要とします。.

リブのガイドライン

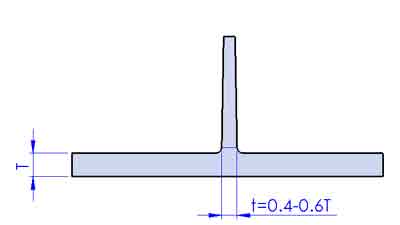

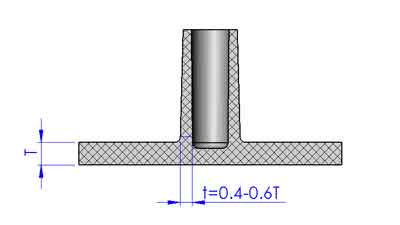

1. リブの肉厚:通常、リブの肉厚は基本肉厚の40〜60%の範囲内です。しかし、これは厳格なルールではありません。リブの肉厚を増やす必要がある場合は、潜在的なシンクマークに備えてください。.

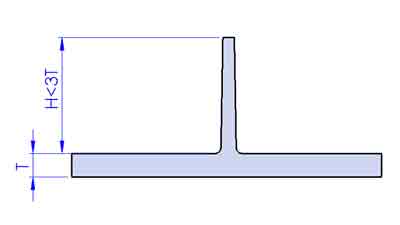

2. リブの高さ:補強リブの高さは、基本肉厚の3倍未満であることが推奨されます。過度な高さは頂部を狭くし、部品の充填と取り出しを困難にする可能性があります。.

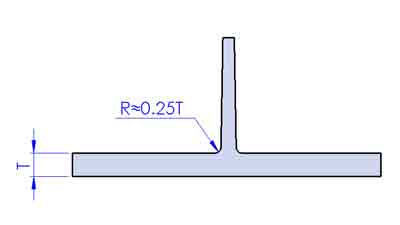

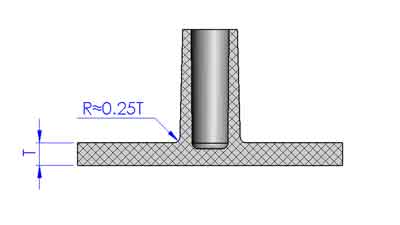

3. 丸みを付けた底部:リブの底部を基本肉厚の約0.25倍の半径で丸めることをお勧めします。これにより、プラスチックの流れが促進され、応力集中が防止されます。.

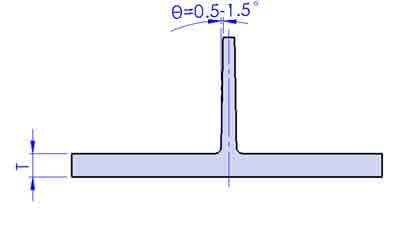

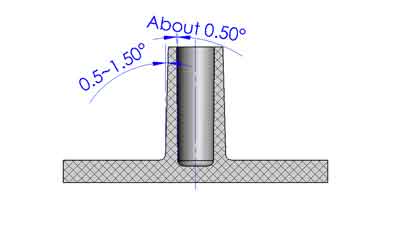

4. 抜き勾配:補強リブには、鏡面仕上げの場合、約0.5〜1.5度の抜き勾配を維持してください。.

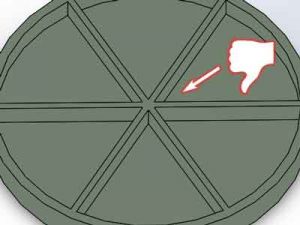

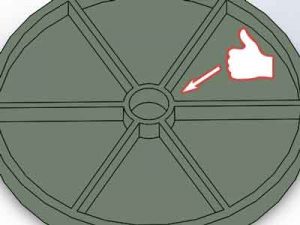

5. 重複を避ける:複数のリブが同じ点で交差することを避けるのが最善です。これは、交差点での過度な肉厚につながる可能性があるためです。.

ボスのガイドライン

1. ボス肉厚: リブと同様に、ボスの肉厚は理想的には基本肉厚の40~60%の範囲内に収めることが推奨されます。.

2. 底部の丸め: リブと同様に、底部を肉厚の約0.25倍の半径で丸めることが推奨されます。.

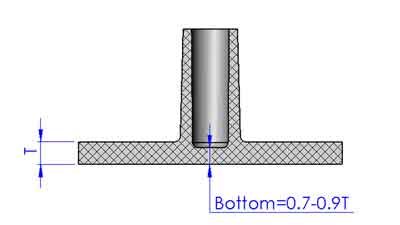

3. 底部肉厚: シンクマークを軽減するため、底部の肉厚を壁の肉厚の0.7~0.9倍程度に薄くすることを検討してください。.

4. 抜き勾配: ボスには、一般的に外部抜き勾配0.5~1.5度、内部抜き勾配0.5度が推奨されます。.

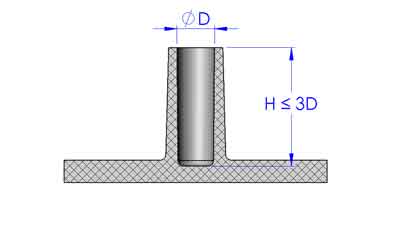

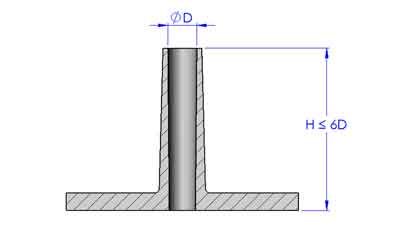

5. ボス内の穴の最大深さ:

これらのガイドラインは主に、高い射出圧力によるコアピンの曲がりや破損を防止し、成形部品の品質と外観を向上させることを目的としています。.

止め穴: 穴径の3倍を超える深さにしないことが推奨されます。.

通し穴: 通し穴の場合、深さは穴径の6倍まで可能です。これは、コアピンが両端で支持されるためです。.

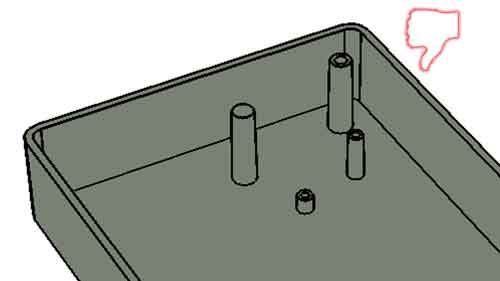

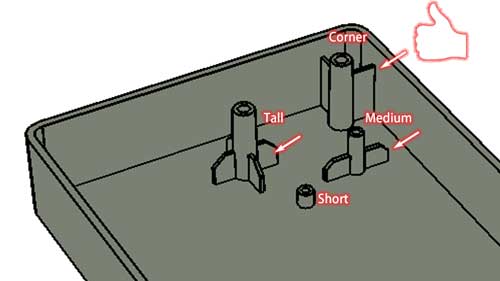

6. 構造安定性: 必要に応じてボスをリブで接続することで構造安定性を向上させることができます。一般的に、高いボスほどリブが必要となります。.

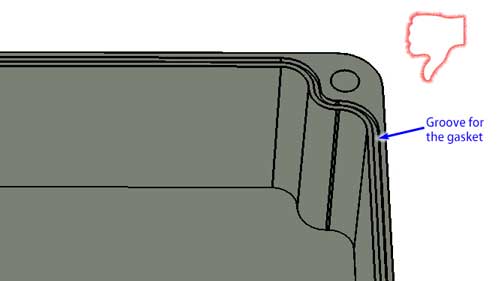

7. 配置: ボスが側壁に近すぎないように配置し、一体化や局所的な肉厚過多を防止してください。そうでない場合は、肉厚が厚すぎる部分を中空化することを検討してください。.

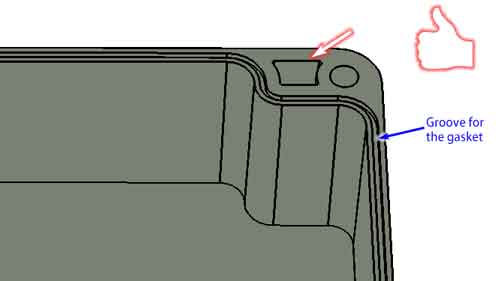

(ガスケット付きプラスチック筐体のコーナーにおける典型的な設計例)

これらの推奨事項は、部品の独自の設計や用途に基づいて調整が必要になる可能性があることを念頭に置いてください。したがって、設計を最終決定する前に専門の射出成形サービスプロバイダーに相談することが賢明なステップです。.

結論

要約すると、射出成形では、一般的な薄肉と、強度、重量、または複雑な設計によって規定される例外との間の微妙なバランスが求められます。リブやボスの設計ガイドラインは、この均衡を見出すための重要なツールです。.

これらは厳格なルールではなく柔軟な原則であり、アプローチには適応性と精度が求められることを念頭に置いてください。最終的に、成形の成功は、各プロジェクトの具体的な要求にプロセスを合わせる能力にかかっています。良い成形を!