فهرست مطالب

تغییر وضعیتدرک ضخامت دیواره در قالبگیری تزریقی

آیا تا به حال توجه کردهاید که چقدر اقلام پلاستیکی روزمره اطراف شما وجود دارند و همه آنها دیوارههای نازک و یکنواخت دارند؟ این فقط یک موضوع سبک یا راهی برای صرفهجویی در مواد نیست. این دیوارههای باریک با ضخامت یکنواخت در نحوه ساخت اشیا از طریق قالبگیری تزریقی اهمیت زیادی دارند. این مقاله راهنمای شما برای درک اصول ضخامت دیواره در طراحی قطعات قالبگیری تزریقی است. ما بررسی خواهیم کرد که چرا این موضوع برای استحکام اشیا و نحوه ساخت واقعی آنها مهم است. بیایید شروع کنیم!

آشکارسازی نقش ضخامت دیواره در قطعات پلاستیکی

بیایید به جزئیات ضخامت دیواره در قطعات پلاستیکی بپردازیم. آن را به عنوان عرض مسیری تصور کنید که پلاستیک مایع داغ از آن جریان مییابد. هنگامی که این پلاستیک مذاب به داخل قالب تزریق میشود، سرد میشود و سخت میشود در حالی که منقبض نیز میشود. اما نکته اینجاست: سرعت سرد شدن آن تا حد زیادی به ضخامت دیوارهها بستگی دارد. اگر مسیر خیلی عریض باشد، سرد شدن زمان بیشتری میبرد و پلاستیک بیشتر منقبض میشود. این میتواند منجر به انواع مشکلات مانند انقباض، حبابهای هوا یا حفرههای خلأ شود. از طرف دیگر، اگر دیوارهها خیلی نازک باشند، پلاستیک قبل از پر کردن تمام فضا سخت میشود و باعث چیزی میشود که “تزریق ناقص” نامیده میشود. بنابراین، همه چیز درباره یافتن نقطه مطلوب در ضخامت دیواره برای رسیدن به نتیجه درست است.

اهمیت ضخامت دیواره یکنواخت در قالبگیری تزریقی

تصور کنید رودخانهای به طور پیوسته جریان دارد و عرض آن نسبتاً ثابت میماند. هنگامی که عرض رودخانه به طور قابل توجهی نوسان میکند، باعث ایجاد تلاطم، گردابها، ضربهها و تنش برشی در آن تغییرات میشود. باور کنید یا نه، اصل مشابهی در فرآیند تزریق پلاستیک نیز اعمال میشود.

در حین تزریق، حفظ جریان یکنواخت پلاستیک مذاب بسیار حیاتی است. دقیقاً مانند رودخانه، تغییرات در عرض جریان پلاستیک میتواند منجر به مشکلاتی شود. این مشکلات میتوانند شامل پر شدن ناهموار، نقاط ضعف ساختاری و عیوب ظاهری باشند. بنابراین، در تزریق پلاستیک، ما بر نیاز به یکنواختی حداکثری ضخامت دیواره قطعات قالبگیری شده تأکید میکنیم. همه چیز در مورد دستیابی به جریانی روان و قابل پیشبینی برای محصول نهایی موفق است.

انتخاب ضخامت دیواره مناسب برای پلاستیکهای مختلف

در حوزه قطعات تزریق پلاستیک، یک اندازه برای همه در مورد ضخامت دیواره مناسب نیست. ضخامت ایدهآل به دو عامل حیاتی بستگی دارد:

- نوع پلاستیک مورد استفاده: هر ماده پلاستیکی ویژگیهای منحصربهفرد خود را به همراه دارد. تغییرات در رفتار جریان، استحکام، صلبیت, و سایر خواص به این معنی است که ضخامت دیواره ایدهآل میتواند به طور قابل توجهی از یک ماده به ماده دیگر متفاوت باشد.

- اندازه محصول: اندازه محصول بسیار مهم است. محصولات بزرگتر به طور ذاتی نیاز به استحکام و پایداری بیشتری دارند، که مستلزم دیوارههای ضخیمتر برای تحمل تنشهای مکانیکی.

برای سادهسازی این فرآیند تصمیمگیری، اجازه دهید به یک جدول عملی مراجعه کنیم که ضخامت دیواره توصیه شده برای انواع مختلف پلاستیکها را مشخص میکند:

| ماده پلاستیکی | حداقل ضخامت | ضخامت توصیهشده قطعات پلاستیکی کوچک | ضخامت توصیهشده قطعات پلاستیکی متوسط | ضخامت توصیهشده قطعات پلاستیکی بزرگ |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| PPE | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

بررسی حداکثر ضخامت دیواره در قطعات قالبگیری تزریقی

اگرچه به طور کلی گفته میشود که قطعات پلاستیکی دیواره نازک هستند، اما همیشه استثناهای زیادی وجود دارد. در برخی کاربردها، محدودیت دیواره نازک باید شکسته شود:

- مهم بودن استحکام: قطعات پلاستیکی باید دارای مقاومت خمشی، استحکام کششی، صلبیت کافی باشند, ، و غیره.

- وزن و اینرسی: محصول باید دارای کافی وزن، ممان اینرسی،, و غیره.

- ویژگیهای محلی: محصول دارای برخی ویژگیهای محلی مانند برآمدگیها و سوراخها, ، و فاصله بین آنها خیلی نزدیک است که توخالی شود.

دادههای توصیه شده در جدول بالا فقط مقادیر مناسب هستند، اما مطلق نیستند. افزایش مناسب ضخامت دیواره نیز میتواند کیفیت رضایتبخشی به دست آورد، اما گاهی اوقات نیاز به مواد، ماشینآلات و فرآیندهای ویژه برای انجام این کار دارد.

کاهش حداقل ضخامت دیواره منطقهای

در حالی که جدول بالا دستورالعملهای حداقل ضخامت را برای پلاستیکهای مختلف ترسیم میکند، مهم است توجه داشته باشید که این مقادیر قطعی نیستند. ظرفیت جریان پلاستیک تنها توسط نوع آن تعیین نمیشود، بلکه توسط عواملی مانند طول جریان و دما نیز تعیین میشود.

در نواحی نزدیک به دریچه تزریق، جایی که پلاستیک در دمای بالاتر باقی میماند و فاصله جریان کوتاه است، حداقل ضخامت دیواره اغلب میتواند بسیار کمتر از آنچه تئوری پیشنهاد میکند باشد. به عنوان مثال، یک قطعه پلاستیکی مینیاتوری ساخته شده از PC (پلیکربنات) را در نظر بگیرید. در این مورد، ضخامت دیواره محلی ممکن است به نازکی ۰.۱۵ میلیمتر باشد، حتی اگر حداقل ضخامت توصیه شده برای PC معمولاً ۰.۹۵ میلیمتر است. این بر این ایده تأکید میکند که تزریق پلاستیک در دنیای واقعی گاهی میتواند قوانین متعارف را نقض کند.

(ضخامت منطقهای میتواند بسیار کمتر از مقادیر توصیه شده ساخته شود.)

(یک قطعه پلاستیکی کوچک ساخته شده از PC، با حداقل ضخامت دیواره منطقهای تنها ۰.۱۴ میلیمتر.)

درک نسبت طول جریان به ضخامت

بیایید به مفهوم نسبت طول جریان به ضخامت بپردازیم. این نسبت، که اغلب به آن نسبت طول جریان گفته میشود، یک معیار حیاتی در تزریق پلاستیک است. این نسبت نشاندهنده رابطه بین مسافتی که یک ماده پلاستیکی نیاز به طی کردن دارد (مسیر جریان) و ضخامت دیواره است، و یک ملاحظه کلیدی در مرحله طراحی قالب است.

به این شکل فکر کنید: همانطور که پلاستیک در داخل کانال حرکت میکند، به طور مداوم توسط دیوارههای حفره قالب خنک میشود و باعث جامد شدن آن میگردد. مسافتی که پلاستیک میتواند به طور مؤثر جریان یابد، تنها توسط عرض کانال تعیین نمیشود؛ بلکه تحت تأثیر این مسافت حرکت نیز قرار میگیرد.

نسبت جریان معمولی بین ۹۰ تا ۲۷۰ است.

حال، اگر نسبت طول جریان کمتر از مقدار مورد نیاز باشد، میتوان با افزایش تعداد دریچههای تزریق جبران کرد. با این حال، برای طراحان محصول، دانستن اصول اولیه این نسبت به طور کلی کافی است. ما در اینجا به جزئیات فنی عمیقتر نمیپردازیم، اما درک اهمیت آن برای تصمیمات طراحی آگاهانه و مؤثر حیاتی است.

ضخامت دیواره دندهها و باسها: یک ملاحظه طراحی

در طراحی محصولات پلاستیکی، ضخامت دیواره بیرونی محصولات پلاستیکی به عنوان یک پارامتر اساسی عمل میکند. با این حال، شبکه پیچیده دندهها و باسها در داخل ساختار نیاز به توجه ویژه در مرحله طراحی دارد.

راهنماییهای مربوط به دندهها

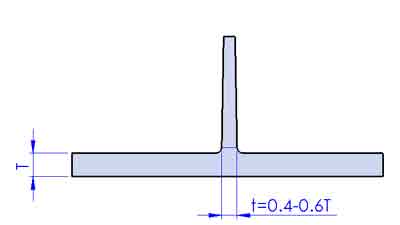

۱. ضخامت دنده: به طور معمول، ضخامت دیواره دندهها در محدوده ۴۰ تا ۶۰ درصد ضخامت دیواره پایه قرار دارد. با این حال، این یک قانون سخت و سریع نیست. اگر نیاز به افزایش ضخامت دنده دارید، برای علائم فرورفتگی احتمالی آماده باشید.

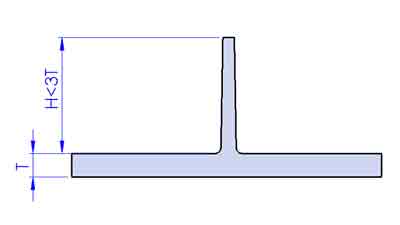

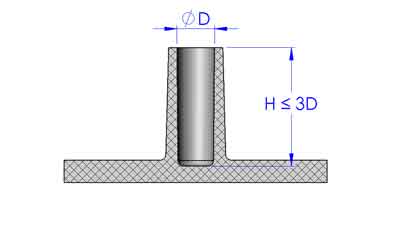

۲. ارتفاع دنده: ارتفاع دندههای تقویتکننده توصیه میشود کمتر از سه برابر ضخامت دیواره پایه باشد. ارتفاع بیش از حد میتواند قسمت بالایی را باریک کند و پر کردن و خارج کردن قطعه را دشوار سازد.

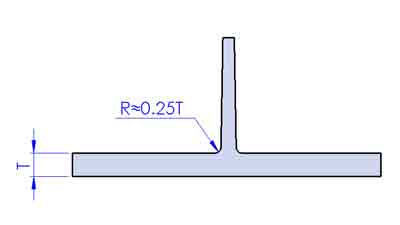

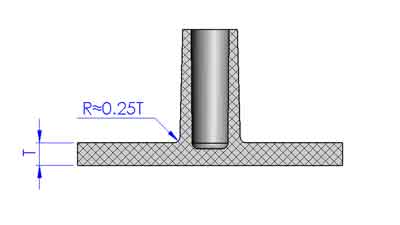

۳. کف گرد: توصیه میشود کف دندهها را با شعاعی تقریباً ۰.۲۵ برابر ضخامت دیواره پایه گرد کنید. این امر جریان پلاستیک را تسهیل میکند و از تمرکز تنش جلوگیری مینماید.

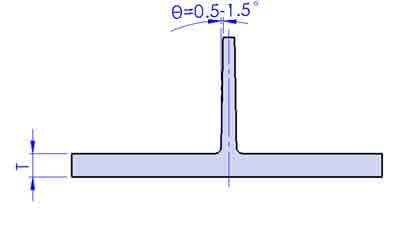

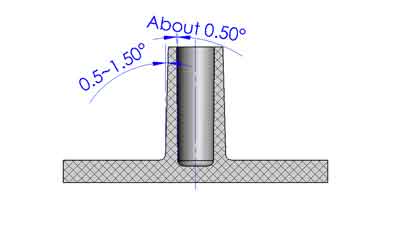

۴. زاویه جدایش: در دندههای تقویتکننده، هنگامی که سطح صیقلی است، زاویه جدایش حدود ۰.۵ تا ۱.۵ درجه را حفظ کنید.

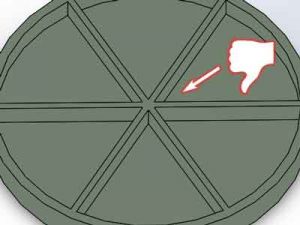

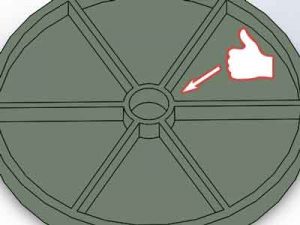

۵. از همپوشانی اجتناب کنید: بهتر است از تقاطع چندین دنده در یک نقطه اجتناب کنید، زیرا این امر میتواند منجر به ضخامت بیش از حد در محل تقاطع شود.

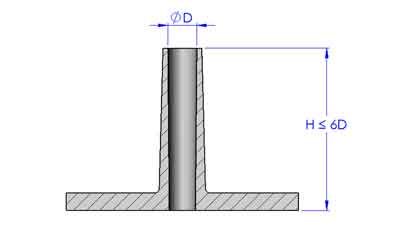

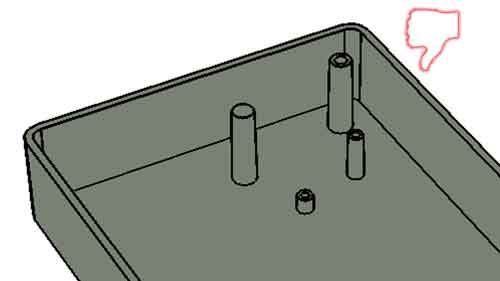

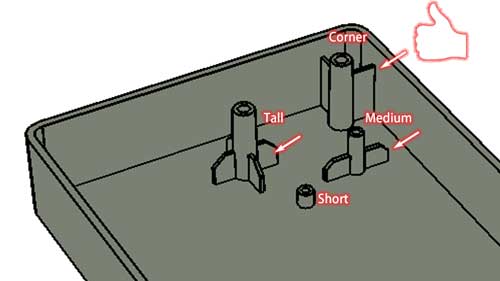

راهنماییهای مربوط به باسها

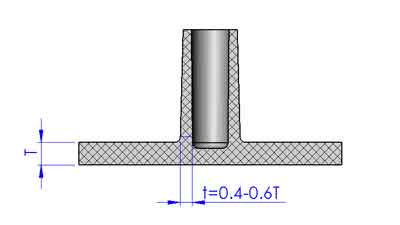

1. ضخامت باس: مشابه دندهها، ضخامت دیواره باس ایدهآل در محدوده 40-60 درصد ضخامت دیواره پایه است.

2. گرد کردن پایه: مشابه دندهها دوباره، پایه را با شعاعی تقریباً 0.25 برابر ضخامت گرد کنید.

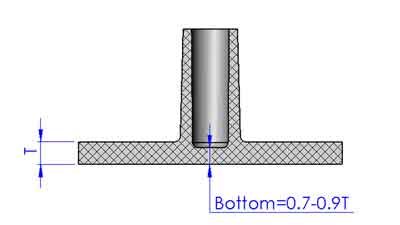

3. ضخامت دیواره پایه: در نظر بگیرید که ضخامت دیواره پایه را کمی نازکتر کنید، مثلاً 0.7-0.9 برابر ضخامت دیواره، تا علائم فرورفتگی کاهش یابد.

4. زاویه جداسازی: برای باسها، زاویه جداسازی خارجی 0.5-1.5 درجه و زاویه داخلی 0.5 درجه به طور کلی توصیه میشود.

5. حداکثر عمق سوراخها در باسها:

این دستورالعملها عمدتاً برای جلوگیری از خم شدن یا شکستن پین هسته به دلیل فشار تزریق بالا، و بهبود کیفیت و ظاهر قطعات قالبگیری شده عمل میکنند.

سوراخهای کور: توصیه میشود عمق بیشتر از 3 برابر قطر سوراخ تجاوز نکند.

سوراخهای عبوری: در مورد سوراخهای عبوری، عمق میتواند تا 6 برابر قطر سوراخ گسترش یابد. این به این دلیل است که پین هسته میتواند در هر دو انتها پشتیبانی شود.

6. پایداری ساختاری: پایداری ساختاری را با اتصال باسها به دندهها در صورت لزوم بهبود بخشید. معمولاً باسهای بلندتر نسبت به باسهای کوتاهتر نیاز بیشتری به دندهها دارند.

7. قرارگیری: اطمینان حاصل کنید که باسها خیلی نزدیک به دیوارههای جانبی قرار نگیرند تا از ادغام و ضخامت موضعی بیش از حد جلوگیری شود. در غیر این صورت، سعی کنید ناحیه خیلی ضخیم را خالی کنید.

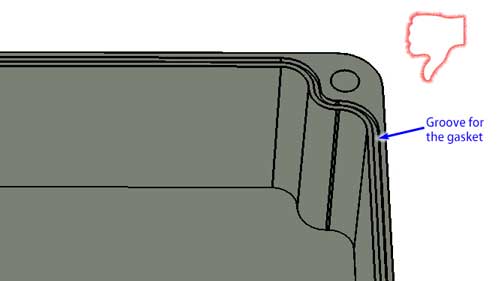

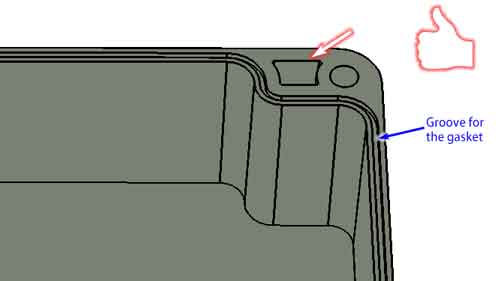

(یک طراحی معمول برای گوشه یک محفظه پلاستیکی با واشر)

به خاطر داشته باشید که این توصیهها ممکن است نیاز به تنظیم داشته باشند بر اساس طراحی و کاربرد خاص قطعه شما. بنابراین، مشورت با یک ارائهدهنده خدمات حرفهای قالبگیری تزریقی قبل از نهایی کردن طراحی شما یک گام محتاطانه است.

نتیجهگیری

در خلاصه، قالبگیری تزریقی شامل تعادل ظریفی بین دیوارههای نازک، که معمول هستند، و استثناهای تعیینشده توسط استحکام، وزن یا طراحیهای پیچیده است. دستورالعملهای ما برای دندهها و باسها ابزارهای ضروری برای یافتن این تعادل هستند.

به خاطر داشته باشید که اینها اصول انعطافپذیر هستند نه قوانین سخت، که نیاز به انطباق و دقت در رویکرد شما دارند. در نهایت، قالبگیری موفق در توانایی شما برای تطبیق فرآیند با نیازهای خاص هر پروژه نهفته است. قالبگیری موفق!