فهرست مطالب

تغییر وضعیتدرک اصول اولیه قالبگیری تزریقی نایلون

در حوزه تولید پلاستیک، قالبگیری تزریقی نایلون به عنوان یک تکنیک محوری شناخته میشود که به دلیل کاربردهای متنوع و استحکام آن معروف است. این روش نایلون را به محصولات متنوعی تبدیل میکند، از قطعات خودرو تا اقلام روزمره، که دوام و انعطافپذیری آن را نشان میدهد.

این مقاله به جزئیات قالبگیری تزریقی نایلون میپردازد و بر محبوبترین انواع آن یعنی PA6 و PA66 و جنبههای اساسی فرآیند قالبگیری تمرکز دارد. بررسی ما بینشهایی در مورد این فرآیند تولید کلیدی ارائه میدهد و نشان میدهد که چگونه اصلاحات، خواص نایلون و کاربردهای آن در صنایع مختلف را بهبود میبخشد. با ما همراه شوید تا دنیای پیچیده قالبگیری تزریقی نایلون، سنگ بنای تولید مدرن را کشف کنیم.

تنوع محصولات قالبگیری تزریقی نایلون

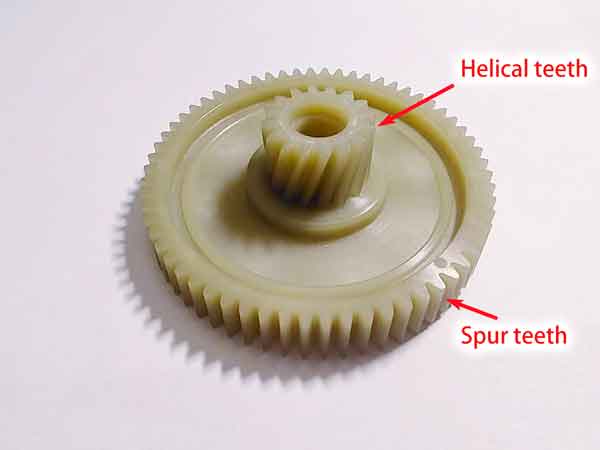

نایلون بهقدری گسترده استفاده میشود که محصولات قالبگیری تزریقی نایلون تقریباً در همه جای زندگی روزمره ما حضور دارند. در زیر برخی از نمونههای محصولات نایلون ارائه شدهاند تا مروری سریع بر کاربردهای گسترده آن داشته باشید.

نایلون چیست؟

نایلون یک پلیآمید مصنوعی است (مخفف PA)، نوعی پلیمر که توسط پیوندهای آمید (-NH-CO-) تشکیل میشود. این ماده متعلق به خانواده پلیمرهای ترموپلاستیک نیمهبلوری است. نایلون به دلیل استحکام، چقرمگی، مقاومت در برابر دمای بالا، مقاومت در برابر سایش و اصطکاک پایین شناخته میشود و بهطور گسترده در تولید منسوجات و فرآیندهای قالبگیری تزریقی استفاده میشود. این ماده توسط شرکت آمریکایی دوپونت در اواخر دهه 1930 اختراع و نامگذاری شد. نایلون ابتدا برای الیاف مسواک استفاده میشد و بعداً به تولید جورابشلواری، چتر نجات و سایر اقلام گسترش یافت.

نام “نایلون” کاملاً به یاد ماندنی است، اگرچه هیچ توضیح روشنی برای معنای خاص آن وجود ندارد. با این حال، این نام به عنوان نمونهای موفق از برندسازی تجاری شناخته میشود.

توجه به این نکته مهم است که اگرچه نایلون نوعی پلیآمید است، اما همه پلیآمیدها نایلون نامیده نمیشوند. بهعنوان مثال، مواد طبیعی مانند ابریشم و پشم پلیآمیدهایی هستند که از اسیدهای آمینه تشکیل شدهاند و برخی پلیآمیدهای آروماتیک نیز در دسته نایلون قرار نمیگیرند.

انواع نایلون

انواع اصلی نایلون نایلون 6 و نایلون 66 هستند که بازار را در اختیار دارند. نایلون 6 بهعنوان پلیکاپرولاکتام شناخته میشود، در حالی که نایلون 66 پلیهگزامتیلن آدیپامید است. نایلون 66 تقریباً 12% سختتر از نایلون 6 است. پس از اینها، نایلون 11، نایلون 12، نایلون 610 و نایلون 612 قرار دارند.

علاوه بر این، انواعی مانند نایلون 1010، نایلون 46، نایلون 7، نایلون 9، نایلون 13 و انواع جدیدتر مانند نایلون 6I، نایلون 9T و نایلون تخصصی MXD6 که به خواص ممانعتی آن معروف است، وجود دارند. این انواع متنوع نایلون، طیفی از خواص را ارائه میدهند که نیازها و کاربردهای صنعتی مختلف را پوشش میدهند.

مزایا و معایب نایلون

نایلون، به عنوان یک ماده مصنوعی پرکاربرد، دارای مزایا و معایب زیر است:

مزایا:

- استحکام مکانیکی بالا: نایلون به دلیل استحکام و چقرمگی عالی خود شناخته شده است و آن را برای کاربردهایی که نیاز به استحکام مکانیکی بالا دارند، ایدهآل میکند. چقرمگی آن با جذب آب بیشتر افزایش مییابد.

- مقاومت در برابر دمای بالا: نایلون استاندارد میتواند دمای بالای 100 درجه سانتیگراد را تحمل کند و برخی انواع اصلاحشده حتی تا 200 درجه سانتیگراد را نیز تحمل میکنند.

- سطح صاف و مقاوم در برابر سایشسطح نایلون صاف با ضریب اصطکاک پایین است و مقاومت سایشی قابل توجهی ارائه میدهد. هنگامی که به عنوان بخشی از ماشینآلات متحرک استفاده میشود، خواص خودروغنکاری از خود نشان میدهد که باعث کاهش نویز و حذف نیاز به روانکنندهها در کاربردهای با اصطکاک کم میشود.

- مقاومت در برابر خوردگینایلون در برابر قلیاها و بیشتر محلولهای نمکی مقاومت خوبی دارد. همچنین در برابر اسیدهای ضعیف، روغن موتور، بنزین، ترکیبات هیدروکربن آروماتیک و حلالهای عمومی مقاوم است. نایلون نسبت به ترکیبات آروماتیک بیاثر است و مقاومت عالی در برابر بنزین، روغنها، چربیها، الکل و قلیاهای ضعیف ارائه میدهد، همراه با خواص ضدپیری چشمگیر.

- عایقبندی الکتریکی خوبنایلون سطح معینی از مقاومت الکتریکی را حتی در محیطهای مرطوب حفظ میکند.

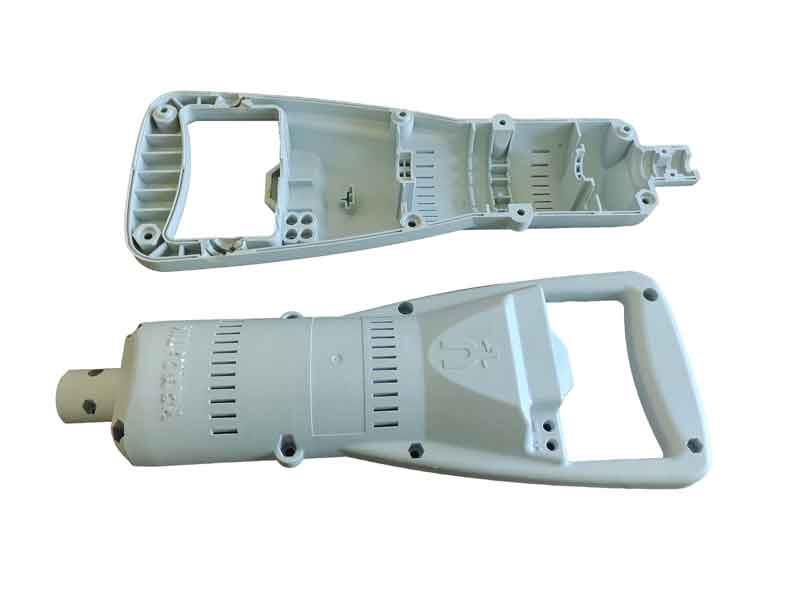

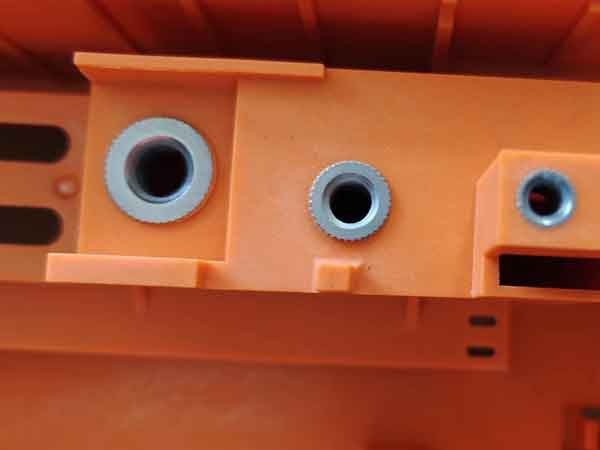

نایلون به دلیل استحکام خود برای قالبگیری با درج فلز ایدهآل است

استحکام و چقرمگی نایلون آن را برای قالبگیری کارگذاری فلزی ایدهآل میکند. این محفظه دارای ۳۴ مهره فلزی کارگذاری شده است. از آنجایی که نصب دستی آنها بیش از ۲ دقیقه طول میکشد، پیشگرم کردن قطعات کارگذاری کارآمد نیست. با این حال، احتمال ترکخوردگی پلاستیک کم است، حتی با قطعات کارگذاری سرد.

معایب:

- جذب آب و تورمنایلون تمایل به جذب آب دارد، با نرخ جذب بیش از 3%، که منجر به ضعیف پایداری ابعادی.

- مقاومت ضعیف در برابر UVقرارگیری طولانیمدت در فضای باز میتواند باعث پیرشدن و تخریب نایلون شود.

- مقاومت دمایی محدودنایلون در محیطهای با دمای پایین شکننده شده و استحکام خود را از دست میدهد، در حالی که در دماهای بالا مستعد پیرشدن و تخریب است.

بنابراین، هنگام انتخاب نایلون به عنوان ماده، ضروری است که این نقاط قوت و ضعف را در نظر بگیرید تا از مناسب بودن و دوام آن برای کاربردهای خاص اطمینان حاصل شود.

نایلون 6 و نایلون 66 برای قالبگیری تزریقی

از آنجایی که این دو نوع، پرکاربردترین انواع نایلون در قالبگیری تزریقی هستند، بیایید آنها را مقایسه کنیم تا ویژگیهایشان را درک کنیم. هر دو متعلق به خانواده پلیمرهای پلیآمید هستند و در ساختار مولکولی خود شباهتهایی دارند.

شباهتها و تفاوتها:

ماهیت نیمهبلوری: هر دو پلاستیک نیمهبلوری هستند، اما نایلون 66 درجه بلورینگی بالاتری نسبت به نایلون 6 دارد که منجر به برخی تفاوتها در خواص فیزیکی میشود.

چگالی: چگالی هر دو نایلون 6 و نایلون 66 حدود 1.10 تا 1.15 گرم بر سانتیمتر مکعب است. با این حال، افزودن الیاف شیشه یا سایر پرکنندهها میتواند چگالی را افزایش دهد که معمولاً زیر 1.5 گرم بر سانتیمتر مکعب باقی میماند.

نقطه ذوب: نقطه ذوب نایلون 66 حدود 260 درجه سانتیگراد است که 20 تا 40 درجه بالاتر از نایلون 6 است. این امر مقاومت حرارتی برتر نایلون 66 را فراهم میکند، اما در مقایسه با نایلون 6 از نظر کشسانی، چقرمگی و مقاومت در برابر خستگی ضعیفتر است.

چقرمگی: نایلون 6 چقرمگی بهتری ارائه میدهد.

سختی: نایلون 66 سختتر از نایلون 6 است.

ویسکوزیته و قالبگیری: نایلون 6 ویسکوزیته پایینتری دارد که قالبگیری آن را آسانتر میکند و جلای سطحی بهتری ایجاد میکند. با این حال، نرخ جذب آب بالاتری دارد، با نرخ جذب آب اشباع حدود 10%. این جذب بالا میتواند بهطور قابل توجهی عملکرد ماده را کاهش دهد که باید در طراحی در نظر گرفته شود.

مقاومت دمایی: نایلون 66 میتواند دمای حدود 180 تا 190 درجه سانتیگراد را تحمل کند که 50 تا 60 درجه بالاتر از نایلون 6 است.

با درک این تفاوتها و شباهتها، تولیدکنندگان و طراحان میتوانند تصمیمات آگاهانهتری در مورد اینکه کدام نوع نایلون برای کاربردهای خاص آنها مناسبتر است، به ویژه در مورد فرآیندهای قالبگیری تزریقی، اتخاذ کنند.

انواع نایلون اصلاحشده

برای غلبه بر ضعفهای نایلون، انواع مختلفی از نایلونهای اصلاحشده در بازار توسعه یافتهاند. رایجترین روشهای اصلاح شامل مخلوطسازی، پرکنندهها، و کوپلیمریزاسیون میشوند. مخلوطسازی شامل ترکیب نایلون با سایر پلاستیکها یا لاستیکها برای تکمیل نقاط قوت یکدیگر است؛ اصلاح با پرکنندهها معمولاً موادی مانند الیاف شیشه، کربنات کلسیم یا تالک را اضافه میکند تا استحکام را افزایش داده و انقباض را کاهش دهد؛ کوپلیمریزاسیون زنجیره مولکولی را اصلاح میکند، گروههای عاملی یا پلیمرهای دیگر را به زنجیرههای PA6 پیوند یا بخشبندی میکند تا عملکرد کلی را بهبود بخشد.

در زیر برخی از نایلونهای اصلاحشده متداول آورده شده است:

نایلون تقویتشده: بیشتر نایلونهای تقویتشده از الیاف شیشه استفاده میکنند، همراه با پرکنندههایی مانند کربنات کلسیم و تالک. این افزودنیها پایداری ابعادی و سختی را بهبود میبخشند، اما میتوانند چگالی را افزایش داده و چقرمگی و درخشش سطحی ماده را کاهش دهند.

نایلون چقرمهشده: هدف اصلی چقرمهسازی با لاستیک، بهبود عملکرد در دمای پایین است. نایلون معمولی در دمای بین ۳۰- تا ۲۰- درجه سانتیگراد شکننده شده و عملکرد خود را از دست میدهد. عوامل چقرمهساز رایج شامل لاستیک EPDM، لاستیک EPR، لاستیک نیتریل، لاستیک استایرن-بوتادین و لاستیک پلیبوتادین میشوند که EPDM پرکاربردترین است. با این حال، نایلون چقرمهشده میتواند روانی ماده را کاهش دهد و تزریق قالب را چالشبرانگیزتر کند. مهم است توجه داشته باشید که استفاده همزمان از عوامل چقرمهساز و بازدارندههای شعله ممکن است باعث بیاثر شدن بازدارندههای شعله شود.

نایلون مقاوم در برابر سایش: نایلون مقاوم در برابر سایش با افزودن افزودنیهایی مانند الیاف کربن، دیسولفید مولیبدن، گرافیت، پودر PTFE یا پودر سیلیکون برای کاهش اصطکاک یا افزایش سختی سطح، و در نتیجه کاهش سایش، حاصل میشود.

نایلون بازدارنده شعله: بازدارندههای شعله در بازار عموماً به سه دسته تقسیم میشوند: هالوژنه، غیرهالوژنه و مبتنی بر فسفر قرمز، اگرچه مورد آخر کمتر رایج است. بازدارندههای شعله غیرهالوژنه سازگارتر با محیط زیست هستند زیرا هنگام سوختن دود و محصولات جانبی کمتری تولید میکنند. بازدارندههای شعله هالوژنه کارآمدتر هستند اما هنگام سوختن دود سیاه و گازهای مضر تولید میکنند. درک این نکته حیاتی است که پلاستیکهای بازدارنده شعله غیرقابل اشتعال نیستند بلکه طراحی شدهاند تا پس از حذف منبع شعله خاموش شوند.

نایلون شفاف: نایلون شفاف میتواند نرخ عبور نور بیش از ۹۰٪ را به دست آورد، قابل مقایسه با PMMA، و همچنین دارای استحکام کششی خوب و مقاومت در برابر ضربه است. کلید ایجاد نایلون شفاف در تغییر آرایش زنجیرههای پلیمری یا معرفی کوپلیمرهای خاص برای کاهش بلورینگی نهفته است، زیرا مناطق بلوری و بیشکل مسئول کدری ماده هستند.

علاوه بر این، انواع دیگری مانند نایلون آبکاری شده، نایلون مقاوم در برابر اشعه UV و غیره وجود دارند که در اینجا به تفصیل شرح داده نشدهاند. این تکنیکهای اصلاح، کاربردهای نایلون را به طور قابل توجهی گسترش دادهاند و طیف وسیعتری از نیازهای صنعتی و روزمره را برآورده میکنند.

ملاحظات کلیدی برای قالبگیری تزریقی نایلون

وقتی صحبت از قالبگیری تزریقی نایلون میشود، چندین روش و تکنیک کلیدی باید تسلط یابند تا کیفیت محصول تضمین شود. این موارد عبارتند از:

خشک کردن ماده نایلون: نایلون مستعد جذب رطوبت است، بنابراین خشک کردن آن قبل از تزریق قالب بسیار مهم است. دمای خشک کردن توصیه شده ۱۲۰ درجه سانتیگراد به مدت ۴ ساعت است. این مرحله با برخی پلاستیکهای دیگر مانند PP که نیازی به خشک کردن پیشپردازشی ندارند، متفاوت است.

دمای تزریق قالب:

PA6: محدوده دمای معمول تزریق قالب برای PA6 ۲۲۰-۲۶۰ درجه سانتیگراد است. به طور کلی توصیه میشود دمای مرحله دوم و سوم در ۲۴۰-۲۵۰ درجه سانتیگراد تنظیم شود، با دمای نازل کنترل شده در ۲۱۰-۲۲۰ درجه سانتیگراد. دمای درگاه باید ۱۰ درجه کمتر از دمای نازل باشد، زیرا دمای بیش از حد بالا ممکن است باعث مشکل در تخلیه ماده و لغزش پیچ شود.

PA66: نقطه ذوب PA66 حدود ۲۵۵-۲۶۰ درجه سانتیگراد است. دمای نازل باید به ۲۶۵-۲۷۵ درجه سانتیگراد تنظیم شود، و دمای مرحله دوم و سوم بین ۲۸۰-۲۹۰ درجه سانتیگراد تنظیم شود، با دمای درگاه حدود ۲۸۰ درجه سانتیگراد.

نایلون تقویتشده: برای نایلون تقویتشده (هم برای نایلون ۶ و هم نایلون ۶۶)، به دلیل جریانپذیری نسبتاً ضعیف آن، توصیه میشدم دمای قالبگیری تزریقی را ۱۰ تا ۲۰ درجه افزایش دهید. برای بهبود ظاهر محصول، دمای مراحل دوم و سوم نیز میتواند ۱۰ تا ۲۰ درجه افزایش یابد.

سرعت تزریق: هنگام تولید محصولات نایلونی حاوی الیاف شیشه، لازم است سرعت تزریق افزایش یابد تا از ظاهر شدن الیاف شناور بر روی سطح محصول جلوگیری شود.

دمای قالب: برای نایلون ۶ و نایلون ۶۶، دمای قالب توصیهشده ۸۰ تا ۱۲۰ درجه سانتیگراد است. دمای قالب بر کیفیت سطح و درجه تبلور محصول تأثیر میگذارد. محصولات با دیوارههای نازکتر به دمای قالب بالاتری نیاز دارند، در حالی که محصولات با دیوارههای ضخیمتر میتوانند با دمای قالب پایینتری، مانند ۴۰ تا ۸۰ درجه، پردازش شوند.

توضیح بیشتر در مورد دمای قالب

دمای قالب نقش مهمی در تعیین کیفیت سطح و درجه تبلور محصولات دارد. دمای قالب بالاتر منجر به کیفیت سطح بهتر و همچنین افزایش درجه تبلور محصول میشود. این اتفاق میافتد زیرا دمای بالاتر فرآیند خنکسازی را کند میکند و به پلاستیک زمان بیشتری برای تبلور میدهد.

افزایش درجه تبلور، محصولات نایلونی را متراکمتر، مقاومتر در برابر سایش، سختتر کرده و مدول الاستیک آنها را افزایش میدهد. همچنین جذب آب را کاهش میدهد و این محصولات را برای کاربردهایی که استحکام و صلبیت ضروری است، مناسبتر میسازد.

از سوی دیگر، اگر نیاز دارید محصولات نایلونی شما انعطافپذیرتر و قابل کششتر باشند، باید درجه تبلور پایینتری را هدف قرار دهید. این امر را میتوان با کاهش دمای قالب به دست آورد. دمای پایینتر فرآیند خنکسازی را تسریع میکند، فرآیند تبلور در ماده نایلون را مختل میکند و در نتیجه درجه تبلور آن را کاهش میدهد.

تاکلینگ الیاف شناور روی سطح نایلون

هنگام قالبگیری تزریقی نایلون تقویتشده با الیاف شیشه، یک مشکل رایج که با آن مواجه میشویم “الیاف شناور” است که مناطق زبر و وصلهای روی سطح هستند که در اثر تجمع و ظهور الیاف شیشه ایجاد میشوند.

برای مقابله با الیاف شناور، رویکرد اصلی بهبود جریانپذیری ماده نایلونی، افزایش دمای قالب، و افزایش سرعت تزریق و فشار است. روش دیگر شامل افزودن یک سازگارکننده بین الیاف شیشه و ماده نایلونی است، اگرچه این روش معمولاً هزینهبرتر است زیرا به پشتیبانی اضافی از تأمینکنندگان مواد نیاز دارد و ممکن است عملکرد نایلون را در سایر جنبهها کاهش دهد.

استفاده از نایلون خالص برای جلوگیری از الیاف شناور

گاهی اوقات، حتی پس از اتخاذ تمام اقدامات ذکر شده در بالا، جلوگیری از الیاف شناور جزئی روی سطح محصول غیرممکن است، همانطور که در تصاویر زیر نشان داده شده است:

این الیاف شناور در بسیاری موارد به طور کلی قابل قبول هستند، اما برای محصولات با کیفیت بالاتر قابل قبول نیستند. در این صورت، ممکن است نیاز به انتخاب نایلون خالص داشته باشید. البته، بدون حضور الیاف شیشه، مشکل الیاف شناور دیگر وجود نخواهد داشت.

با این حال، نایلون خالص چالشهای دیگری نیز به همراه دارد. چسبندگی آن به قالب بیشتر است که میتواند باعث سفید شدن موضعی و تغییر شکل محصول هنگام خروج از قالب شود. علاوه بر این، نرخ انقباض آن در مقایسه با نایلون تقویتشده با الیاف شیشه بالاتر است که میتواند منجر به کوچکتر شدن اندازه محصول شود. اینها مشکلات اضافیای هستند که باید مورد توجه قرار گیرند.

چرا بسیاری از شرکتهای کوچک و متوسط در اصلاح نایلون فعالیت میکنند

بسیاری از شرکتهای کوچک و متوسط به دلایل مختلف تصمیم به فعالیت در زمینه اصلاح نایلون، به ویژه PA6 و PA66 میگیرند:

کاربرد گسترده: استحکام عالی، مقاومت در برابر سایش، مقاومت در برابر خوردگی شیمیایی و تحمل دمای بالای نایلون، آن را در زمینههای مختلفی مانند خودرو، الکترونیک، ماشینآلات و کالاهای روزمره قابل استفاده میکند. این تنوع فضای بازار گستردهای را برای کسبوکارهای کوچک و متوسط فراهم میکند.

پتانسیل بالای اصلاح: نایلون را میتوان با افزودن مواد مختلف (مانند الیاف شیشه یا کربن)، پرکنندهها (مانند پرکنندههای معدنی) و سایر افزودنیها (مانند بازدارندههای شعله و پایدارکنندههای UV) برای برآوردن نیازهای خاص بهبود بخشید.

سهولت پردازش: نایلون به راحتی قالبگیری میشود و هزینه تجهیزات تولید و آزمایش بالا نیست، که مانع ورود را کاهش میدهد. هزینه اصلی مربوط به نیاز به فضای تولید و ذخیرهسازی قابل توجه است.

مقرونبهصرفه: نایلون تعادل خوبی بین هزینه و عملکرد برقرار میکند. کسبوکارهای کوچک و متوسط میتوانند مواد اولیه را با هزینه کمتر خریداری کنند و از طریق اصلاح، رقابتپذیری محصول را افزایش دهند.

تقاضای بازار پایدار: تقاضا برای نایلون نسبتاً پایدار است و محیط کسبوکار قابل پیشبینیای را برای کسبوکارهای کوچک و متوسط فراهم میکند، که به ویژه برای آنهایی که منابع محدودی دارند مهم است.

فناوری بالغ: فناوری اصلاح نایلون نسبتاً بالغ است و روشهای پردازش و فرمولهای مرتبط به راحتی در دسترس هستند، که دشواری فنی را کاهش میدهد و تسلط بر آن را برای کسبوکارهای کوچک و متوسط آسانتر میکند.

بنابراین، اصلاح نایلون انتخاب ایدهآلی برای کارخانههای پلاستیک کوچک و متوسط است، زیرا از نظر فنی امکانپذیر، از نظر اقتصادی معقول و قابل تطبیق با تقاضای پایدار بازار است. این به آنها کمک میکند تا در صنعت بسیار رقابتی جایگاهی برای خود بیابند.

بازدیدهای حضوری از تولیدکنندگان مواد اولیه کوچک و متوسط

هنگام انتخاب و ارزیابی تولیدکنندگان مواد اولیه کوچک و متوسط، بازدید حضوری از کارخانههای آنها مرحلهای حیاتی است. با حضور در محل، میتوانید به طور مستقیم درک کنید که آیا فرآیند تولید و مدیریت انبار آنها مطابق با استانداردهای کنترل کیفیت است یا خیر. چنین بازدیدهایی همچنین به شما امکان میدهد کیفیت مواد اولیه استفادهشده را بررسی کرده و تأیید کنید که آیا آنها مجهز به تجهیزات آزمایشی کافی برای اطمینان از کیفیت محصول هستند.

ارتباط رو در رو با تولیدکنندگان نیز بسیار مهم است. از طریق گفتگو، میتوانید ارزیابی کنید که آیا آنها دانش تخصصی و درک لازم برای تضمین کیفیت محصول و پشتیبانی خدمات بعدی را دارند یا خیر. علاوه بر این، تعامل با اعضای تیم آنها میتواند به شما بینشی در مورد نگرش کاری و آگاهی خدماتدهی آنها بدهد که عوامل مهمی در انتخاب تأمینکننده مناسب هستند.

برای توضیح بهتر این فرآیند، ویدیویی از محل تولید نایلون اصلاحشده ارائه شده است. این ویدیو به شما امکان میدهد محیط تولید و فرآیندهای عملیاتی آنها را به صورت بصری مشاهده کنید که در ارزیابی توانایی تولید و کیفیت محصول آنها بسیار مفید است.

به طور خلاصه، بازدیدهای حضوری نه تنها اطلاعات دستاولی در مورد تولیدکنندگان در اختیار شما قرار میدهد، بلکه به شما کمک میکند تصمیمات آگاهانهتر و عملیتری بگیرید. چنین ارزیابیهایی میتواند اعتماد شما به کنترل کیفیت و توانایی تولید تأمینکننده را تقویت کند و اطمینان حاصل کند که شریک انتخابشده شما میتواند نیازهای تجاری شما را برآورده کند.

آزمایشهای تست عملکرد مواد

کارخانههای تولید مواد اولیه معمولاً مجهز به تجهیزات آزمایشی مختلفی برای آزمایش عملکرد مواد هستند. این آزمایشها عمدتاً شامل موارد زیر میشوند:

آزمایش استحکام کششی (شامل ازدیاد طول در نقطه شکست): این آزمایش توانایی ماده در تحمل نیروهای کششی را اندازهگیری میکند. نتایج معمولاً به مگاپاسکال (MPa) بیان میشود. همچنین شامل ازدیاد طول در نقطه شکست است، که میزان کشیدگی ماده قبل از شکستن است و معمولاً به صورت درصد (%) بیان میشود.

آزمایش استحکام خمشی: این آزمایش عملکرد ماده تحت خمش را ارزیابی میکند. شامل اعمال نیرو برای خم کردن ماده و اندازهگیری نیروی مورد نیاز و درجه خمش است که معمولاً به مگاپاسکال (MPa) بیان میشود.

آزمایش استحکام ضربه: این آزمایش مقاومت ماده در برابر ضربههای ناگهانی را ارزیابی میکند. نتایج به کیلوژول بر متر مربع (KJ/m²) بیان میشود که نشاندهنده چقرمگی یا مقاومت ماده در برابر ضربه است.

آزمایش چگالی ماده: این آزمایش چگالی ماده را تعیین میکند که جرم در واحد حجم است. نتایج به گرم بر سانتیمتر مکعب (g/cm³) بیان میشود. آزمایش شامل توزین ماده در هوا و آب برای تعیین چگالی آن است.

آزمایش جریان مذاب: نرخ جریان جرمی مذاب (MFR) یا شاخص مذاب (MI) مقدار گرم رزین مذابی را که در شرایط دمایی و فشار مشخص در مدت زمان معین (معمولاً 10 دقیقه) از یک لوله مویین استاندارد عبور میکند، اندازهگیری میکند و بر حسب گرم بر 10 دقیقه (g/10min) بیان میشود.

در اینجا ویدیویی ارائه شده است که نحوه انجام این آزمایشها را نشان میدهد. در ویدیو، میتوانید فرآیند و تجهیزات آزمایشی واقعی را مشاهده کنید که به شما کمک میکند عملیات خاص و اهمیت هر آزمایش را بهتر درک کنید.

این آزمایشها برای اطمینان از اینکه مواد الزامات عملکردی برای کاربردهای خاص را برآورده میکنند، حیاتی هستند. با این دادههای آزمایشی دقیق، تولیدکنندگان میتوانند مواد را به دقت ارزیابی و بهبود بخشند و در نتیجه محصولات با کیفیت بالاتری ارائه دهند.