Índice

ToggleComprender el espesor de pared en el moldeo por inyección

¿Te has fijado alguna vez en la cantidad de objetos de plástico cotidianos que te rodean y todos tienen esas paredes finas y uniformes? No son sólo una cuestión de estilo o una forma de ahorrar materiales. Estas paredes delgadas con un grosor uniforme son una gran cosa en cómo se hacen las cosas a través del moldeo por inyección. Este artículo es su guía para comprender los fundamentos del grosor de pared en el diseño de piezas moldeadas por inyección. Exploraremos por qué es importante para la resistencia de las cosas y cómo se fabrican realmente. Entremos en materia.

Desvelar el papel del espesor de pared en las piezas de plástico

Entremos de lleno en el grosor de las paredes de las piezas de plástico. Imagínelo como la anchura de la trayectoria por la que fluye el plástico líquido caliente. Una vez que este plástico fundido se inyecta en un molde, se enfría y se endurece al tiempo que se contrae. Pero he aquí la cuestión: la velocidad a la que se enfría depende en gran medida del grosor de las paredes. Si el recorrido es demasiado ancho, el enfriamiento tarda más y el plástico se contrae más. Esto puede provocar todo tipo de problemas, como contracción,burbujas de aire o vacíos. En el lado opuesto, si las paredes son demasiado finas, el plástico se endurece antes de llenar todo el espacio, provocando lo que se llama “tiros cortos”. Por lo tanto, se trata de encontrar el punto óptimo en el grosor de las paredes para que las cosas salgan bien.

La importancia de un espesor de pared constante en el moldeo por inyección

Imagínese un río que fluye con regularidad y cuya anchura se mantiene relativamente constante. Cuando la anchura de un río fluctúa significativamente, se crean turbulencias que provocan remolinos, impactos y tensiones de cizallamiento en esas variaciones. Lo crea o no, un principio similar se aplica al proceso de moldeo por inyección.

Durante la inyección, es crucial mantener un flujo uniforme de plástico fundido. Al igual que ocurre con el río, las variaciones en la anchura del flujo de plástico pueden provocar problemas. Estos problemas pueden incluir rellenos desiguales, debilidades estructurales e imperfecciones estéticas. De ahí que, en el moldeo por inyección, hagamos hincapié en la necesidad de que el grosor de las paredes de las piezas moldeadas sea lo más uniforme posible. Se trata de conseguir un flujo suave y predecible para obtener un producto final satisfactorio.

Elegir el grosor de pared adecuado para diferentes plásticos

En el ámbito de las piezas moldeadas por inyección, no hay una talla única para todos los espesores de pared. El grosor ideal depende de dos factores críticos:

- El tipo de plástico utilizado: Cada material plástico aporta sus características únicas. Variaciones en comportamiento de flujo, resistencia, rigidez, y otras propiedades hacen que el espesor de pared ideal pueda variar considerablemente de un material a otro.

- El tamaño del producto: El tamaño del producto importa mucho. Productos más grandes exigen intrínsecamente más fuerza y estabilidad, lo que requiere paredes más gruesas para soportar tensiones mecánicas.

Para simplificar este proceso de toma de decisiones, vamos a consultar una práctica tabla en la que se indica el grosor de pared recomendado para distintos tipos de plásticos:

| Material plástico | Mín. Espesor | Espesor recomendado para piezas pequeñas de plástico | Espesor recomendado para piezas de plástico de tamaño medio | Espesor recomendado para piezas de plástico de gran tamaño |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| EPI | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

Exploración del grosor máximo de pared en piezas moldeadas por inyección

Aunque generalmente se dice que las piezas de plástico son de pared delgada, siempre hay muchas excepciones. En algunas aplicaciones, hay que romper la limitación de la pared delgada:

- La fuerza importa: Las piezas de plástico deben tener suficiente resistencia a la flexión, resistencia a la tracción, rigidez, etc.

- Peso e inercia: El producto debe tener suficiente peso, momento de inercia, etc.

- Características locales: El producto tiene algunas características locales como salientes y orificios, y la distancia entre ellos es demasiado cerca para ser ahuecado.

Los datos recomendados en la tabla anterior son sólo valores adecuados, pero no absolutos. Aumentando adecuadamente el espesor de la pared también se puede obtener una calidad satisfactoria, pero a veces se requieren materiales, máquinas y procesos especiales para ello.

Reducción del grosor mínimo regional de la pared

Aunque la tabla anterior esboza las directrices de espesor mínimo para varios plásticos, es importante tener en cuenta que estos valores no son inamovibles. La capacidad de flujo del plástico no viene determinada únicamente por su tipo, sino también por factores como la longitud de flujo y la temperatura.

En las zonas próximas a la puerta de inyección, donde el plástico permanece a temperaturas más elevadas y la distancia de flujo es corta, el espesor mínimo de la pared puede ser a menudo mucho menor de lo que sugiere la teoría. Por ejemplo, consideremos un componente de plástico en miniatura fabricado con PC (policarbonato). En este caso, el grosor local de la pared podría ser de 0,15 mm, aunque el grosor mínimo recomendado para el PC suele ser de 0,95 mm. Esto subraya la idea de que el moldeo por inyección en el mundo real a veces puede desafiar las reglas convencionales.

(El espesor regional puede hacerse mucho menor que los valores recomendados.)

(Una pequeña pieza de plástico hecha de PC, con un grosor mínimo de pared regional de 0,14 mm solamente).

Comprender la relación longitud/espesor del flujo

Profundicemos en el concepto de la relación longitud de flujo/espesor. Esta relación, a menudo denominada relación longitud de flujo, es una métrica crucial en el moldeo por inyección. Representa la relación entre la distancia que debe recorrer un material plástico (el recorrido del flujo) y el grosor de la pared, y es una consideración clave durante la fase de diseño del molde.

Piénselo de esta manera: a medida que el plástico se desplaza por el canal, las paredes de la cavidad del molde lo enfrían constantemente, lo que provoca su solidificación. La distancia a la que puede fluir el plástico no sólo viene determinada por la anchura del canal, sino también por esta distancia de recorrido.

Una relación de caudal típica oscila entre 90 y 270.

Ahora bien, si la relación de longitud de flujo es inferior a la necesaria, es posible compensarla aumentando el número de compuertas de inyección. Sin embargo, para los diseñadores de productos, conocer los fundamentos de esta relación suele ser suficiente. No profundizaremos aquí en los tecnicismos, pero comprender su importancia es vital para tomar decisiones de diseño informadas y eficaces.

Espesor de pared de nervaduras y salientes: Una consideración de diseño

En el diseño de productos de plástico, el grosor de la pared exterior es un parámetro fundamental. Sin embargo, la intrincada red de nervaduras y resaltes dentro de la estructura exige una atención especial durante la fase de diseño.

Pautas para las costillas

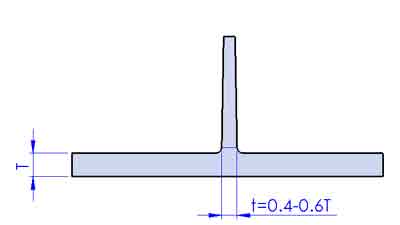

1. Espesor de las nervaduras: Normalmente, el grosor de la pared de las costillas se sitúa entre 40-60% del grosor de la pared base. Sin embargo, no es una regla rígida. Si necesita aumentar el grosor de las nervaduras, prepárese para posibles marcas de hundimiento.

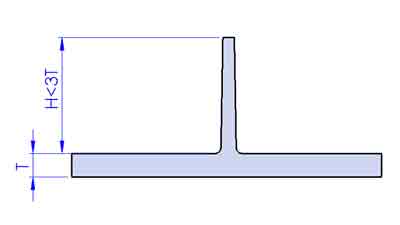

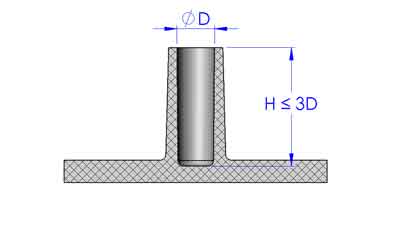

2. Altura de las nervaduras: Se recomienda que la altura de las nervaduras de refuerzo sea inferior a tres veces el espesor de la pared base. Una altura excesiva puede estrechar la parte superior, dificultando el llenado y la expulsión de la pieza.

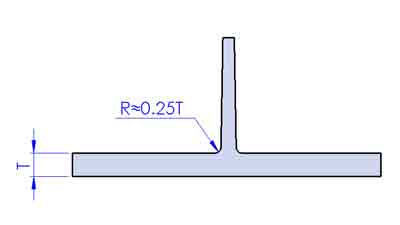

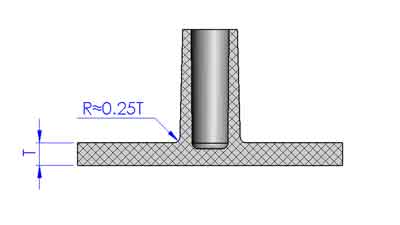

3. Fondo redondeado: Es aconsejable redondear la parte inferior de las costillas con un radio de aproximadamente 0,25 veces el grosor de la pared base. Esto favorece el flujo plástico y evita la concentración de tensiones.

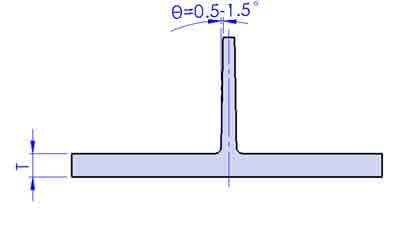

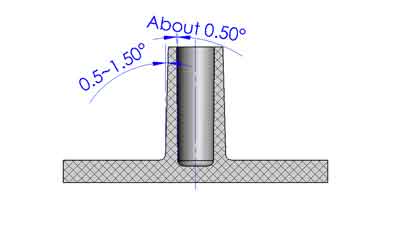

4. Ángulo de calado: Mantener un ángulo de calado de unos 0,5-1,5 grados en las costillas de refuerzo, cuando se trata de un acabado pulido.

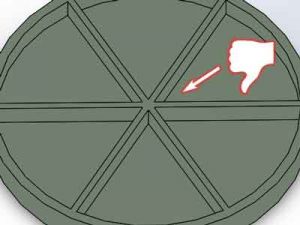

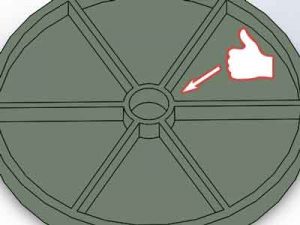

5. Evite solapamientos: Es mejor evitar que varias costillas se crucen en el mismo punto, ya que esto puede provocar un grosor excesivo en la intersección.

Directrices para los jefes

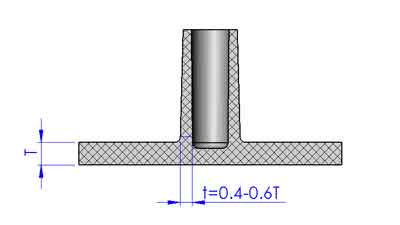

1. Espesor del saliente: Al igual que las costillas, el espesor de la pared del saliente oscila idealmente entre 40-60% del espesor de la pared base.

2. Redondear el fondo: De forma similar a las costillas de nuevo, redondear el fondo con un radio de aproximadamente 0,25 veces el grosor.

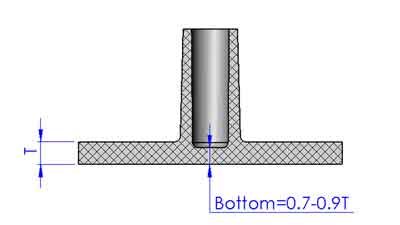

3. Espesor de la pared inferior: Considere hacer el espesor de la pared inferior ligeramente más delgado, digamos 0,7-0,9 veces el espesor de la pared, para reducir las marcas de hundimiento.

4. Ángulo de tiro: Para los resaltes, se recomienda generalmente un ángulo de tiro exterior de 0,5-1,5 grados y un ángulo interior de 0,5 grados.

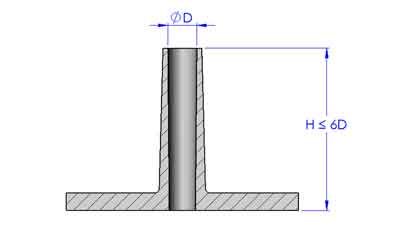

5. Profundidad máxima de los orificios en los salientes:

Estas directrices sirven principalmente para evitar que el pasador del núcleo se doble o se rompa debido a la alta presión de inyección, mejorando la calidad y el aspecto de las piezas moldeadas.

Agujeros ciegos: Es aconsejable no superar una profundidad superior a 3 veces el diámetro del agujero.

Agujeros pasantes: En el caso de los agujeros pasantes, la profundidad puede alcanzar 6 veces el diámetro del agujero. Esto se debe a que el pasador del núcleo puede apoyarse en ambos extremos.

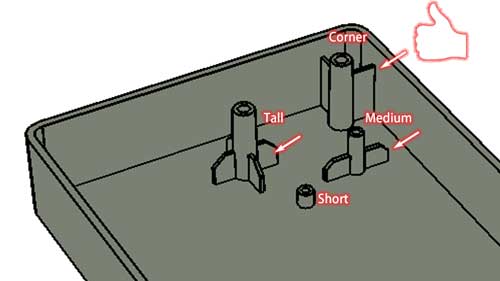

6. Estabilidad estructural: Mejore la estabilidad estructural conectando los salientes con nervios cuando sea necesario. Normalmente, los dientes más altos requieren más costillas que los más cortos.

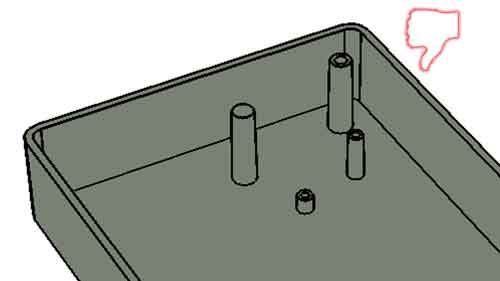

7. Colocación: Asegúrese de que los resaltes no se colocan demasiado cerca de las paredes laterales para evitar la integración y el sobreespesor local. De lo contrario, intente ahuecar la zona demasiado gruesa.

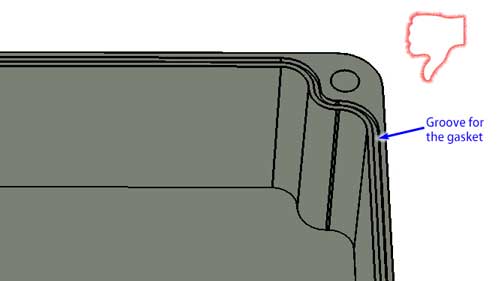

(Un diseño típico para la esquina de una caja de plástico con junta)

Tenga en cuenta que estas recomendaciones podrían necesitar ajustes en función del diseño y la aplicación exclusivos de su pieza. Por lo tanto, consultar con un proveedor profesional de servicios de moldeo por inyección antes de finalizar su diseño es un paso prudente.

Conclusión

En resumen, el moldeo por inyección implica un delicado equilibrio entre las paredes finas, que son típicas, y las excepciones dictadas por la resistencia, el peso o los diseños intrincados. Nuestras directrices para nervaduras y resaltes son herramientas esenciales para encontrar este equilibrio.

Tenga en cuenta que se trata de principios flexibles y no de normas estrictas, que requieren adaptabilidad y precisión en su planteamiento. Al final, el éxito del moldeo reside en su capacidad para adaptar el proceso a las exigencias específicas de cada proyecto. ¡Feliz moldeado!