جدول المحتويات

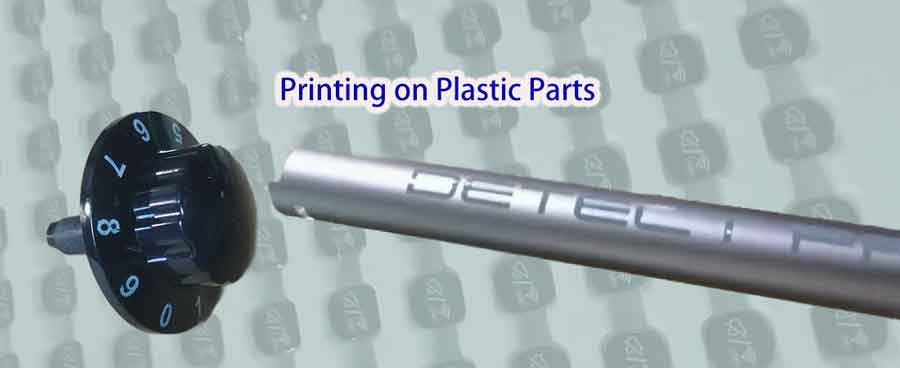

تبديلأنواع الطباعة على الأجزاء البلاستيكية

خلال إنتاج القطع البلاستيكية، من الشائع طباعة مجموعة من التصاميم أو النصوص على أسطحها لتعزيز جاذبيتها البصرية. غالبًا ما يتضمن ذلك إضافة عناصر مثل الشعارات المؤسسية، وأرقام نماذج المنتجات، وأنماط أو أعمال فنية متنوعة أخرى.

حاليًا، توجد تقنيات متنوعة لتطبيق هذه المطبوعات على الأجزاء البلاستيكية. من بينها، تبرز الطباعة بالشاشة، والطباعة بالوسادة، و النقش بالليزر كأكثر الطرق استخدامًا على نطاق واسع.

طباعة الشاشة

كيف تعمل طباعة الشاشة

الطباعة بالشاشة تعمل على المبادئ الأساسية “للحجب” و“نفاذية الحبر”. يمكن تقسيم هذه العملية إلى عدة خطوات رئيسية:

1. إنشاء إطار الشاشة: في البداية، هناك حاجة إلى إطار، عادةً ما يكون مصنوعًا من الخشب أو المعدن. يتم شد شبكة الشاشة، عادةً ما تكون شبكة نايلون أو بوليستر دقيقة، بإحكام على هذا الإطار.

2. تطبيق المستحلب الضوئي: يتم تطبيق طبقة من المستحلب الحساس للضوء بشكل متساوٍ على الشاشة. بمجرد تعرضها للضوء، يتصلب هذا المستحلب، بينما تبقى المناطق غير المعرضة ناعمة ويمكن غسلها بالماء.

3. التعريض: يتم وضع النمط التصميمي المُعد (عادةً تصميم أسود على فيلم شفاف) فوق الشاشة المطلية بالمستحلب الضوئي، ثم يتم تعريضها للضوء. بعد التعريض، تبقى مناطق المستحلب تحت التصميم ناعمة.

4. الإظهار: بعد التعريض، يتم غسل الشاشة بالماء. يتم غسل المستحلب غير المعرض، مما يكشف تفاصيل النمط. بهذه الطريقة، يمكن للحبر المرور فقط عبر هذه الأجزاء غير المحجوبة من الشبكة.

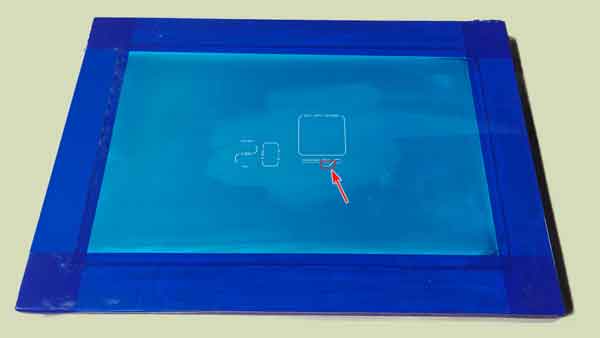

تُظهر الصورة المظهر العام لإطار الطباعة بالشاشة بالكامل، بالإضافة إلى صورة مقرّبة لهيكل الشبكة على الإطار.

من الصورة، يتضح أن مناطق الشبكة المقابلة للتصميم مفتوحة، مما يسمح بمرور الحبر، بينما تم تغطية المناطق الأخرى بمستحلب حساس للضوء، مما يمنع مرور الحبر.

5. الطباعة: يتم وضع الشاشة فوق المادة المراد الطباعة عليها. يُسكب الحبر فوقها، ويستخدم ممسحة لضغط الحبر بشكل متساوٍ عبر المناطق غير المعيقة في الشبكة على المادة.

6. التنظيف وإعادة الاستخدام: بعد الطباعة، يتم تنظيف الشاشة جيدًا لإزالة جميع الحبر والمستحلب، مما يجعلها جاهزة للاستخدام المستقبلي.

أمثلة على الطباعة بالشاشة

مزايا الطباعة بالشاشة الحريرية

التنوع: يمكن تطبيق الطباعة بالشاشة على مجموعة واسعة من المواد، مثل الورق، والبلاستيك، والمعدن، والزجاج، والخشب، وحتى القماش.

طبقات حبر متينة وسميكة: طبقة الحبر في الطباعة بالشاشة تكون أكثر سمكًا مقارنة بطرق الطباعة الأخرى، مما يؤدي إلى ألوان أكثر حيوية مع مقاومة جيدة للضوء والتآكل.

ألوان نابضة بالحياة: بسبب النقل المباشر للحبر من الشاشة إلى المادة، يكون تشبع اللون عاليًا، مما يؤدي إلى تأثيرات لافتة.

فعالية التكلفة للإنتاج الضخم: الطباعة بالشاشة فعالة جدًا من حيث التكلفة للإنتاج على نطاق واسع. بمجرد إنشاء القالب، تسمح بالنسخ السريع والاقتصادي.

عيوب الطباعة بالشاشة الحريرية

قيود سطح الطباعة: يجب أن تكون منطقة الطباعة بالشاشة مسطحة قدر الإمكان. يمكن أن تؤدي الأسطح غير المستوية إلى توزيع غير متساوٍ للحبر. يمكن أن تمنع النقوش المفرطة الشاشة من الاتصال المناسب، مما يعيق الطباعة.

تحديات الأسطح الأسطوانية: بينما من الممكن الطباعة بالشاشة على الأسطح الأسطوانية، فإنها تتطلب تحرك الشاشة بالتزامن مع دوران المنتج، مما يزيد التعقيد والتكلفة. هذه الطريقة أقل ملاءمة للإنتاج على نطاق صغير.

متطلبات الحجم: الطباعة بالشاشة بشكل عام أكثر ملاءمة للإنتاج على نطاق واسع بسبب الحاجة إلى أدوات وأجهزة لتثبيت المنتجات أثناء الطباعة. هناك أدوات بسيطة وشاملة للأحجام الصغيرة والكبيرة على التوالي. يمكن أن يكون التثبيت اليدوي باستخدام أدوات بسيطة ذو معدل خطأ أعلى.

محدوديات الألوان: يتطلب كل لون شاشة منفصلة. تُستخدم عادةً للألوان الفردية أو المزدوجة أو الثلاثية، ويمكن أن يؤدي زيادة عدد الألوان إلى رفع صعوبات الإنتاج والتكاليف، مع خطر إضافي لعدم المحاذاة بين الألوان المختلفة.

محدوديات الدقة: مقارنة بتقنيات الطباعة الأخرى مثل الطباعة الرقمية، تقدم الطباعة بالشاشة تفاصيل ودقة أقل.

التنظيف والصيانة: التنظيف والصيانة المنتظمة للشاشة ضروريان، خاصة في بيئات الإنتاج عالية الكثافة.

المخاوف البيئية: يمكن أن تكون بعض المذيبات والأحبار المستخدمة في الطباعة بالشاشة ضارة بالبيئة. من المهم التأكد من أن الأحبار تتوافق مع المعايير البيئية مثل RoHS وREACH.

عمليات معالجة الحبر

ضمان المتانة من خلال المعالجة لتحقيق الأحبار لأفضل التصاق ومتانة، عملية المعالجة ضرورية. هناك نوعان رئيسيان من طرق المعالجة:

المعالجة الحرارية: في هذه الطريقة، توضع العناصر المطبوعة في غرفة درجة حرارة ثابتة. تتعرض للإشعاع تحت الأحمر البعيد أو تُسخن بالهواء الساخن، مما يحفز تفاعلاً حرارياً يعالج الحبر. تتحكم درجة الحرارة عادةً بين 60°C إلى 100°C، وأحياناً قد تصل إلى حوالي 150°C.

بشكل عام، يمكن أن تؤدي درجات حرارة المعالجة الأعلى إلى نتائج طباعة أفضل. ومع ذلك، يمكن أن تؤدي المعالجة بدرجات حرارة عالية إلى الانكماش والتشوه، لذلك كل هذا يعتمد على نوع المادة البلاستيكية المطبوعة عليها.

المعالجة بالأشعة فوق البنفسجية: تتضمن هذه الطريقة تعريض العناصر المطبوعة لأطوال موجية محددة من الضوء فوق البنفسجي (UV). تسبب العملية الضوئية التفاعلية تحت ضوء UV معالجة الحبر. المعالجة بالأشعة فوق البنفسجية طريقة فعالة لتصلب الحبر بسرعة وهي مفيدة بشكل خاص لأنواع معينة من تركيبات الحبر وتطبيقات الطباعة.

الطباعة بالشاشة الدوارة — جولة فيديو توضيحية

ما ستراه. يوضح هذا الفيديو بسرعة كيفية عمل الطباعة بالشاشة: يُدفع الحبر بواسطة ممسحة عبر المناطق المفتوحة للقالب (الشاشة) على ركيزة بلاستيكية، يليها التجفيف/المعالجة.

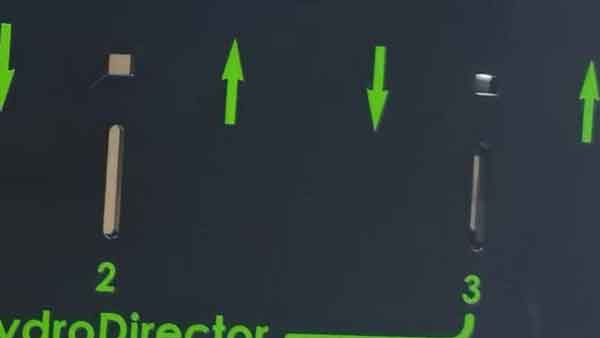

من المسطح إلى الأسطواني. تُستخدم الطباعة بالشاشة عادةً على الأجزاء المسطحة دون نتوءات. مع الطباعة بالشاشة الدوارة، تمتد الطريقة إلى الأجزاء الأسطوانية.

الحركة المتزامنة (كيف يدور). يدور الجزء بتزامن مع الشاشة. في هذا المثال، يقترن محرك الترس والمشط الحركة بدقة. تعتمد بعض الأنظمة على الاحتكاك بين الشاشة والجزء لتدويره، لكننا نفضل التروس الإيجابية لتجنب الانزلاق والضبابية التي يسببها.

التثبيت والملاءمة. يتشبك الجزء بمقبض تحديد الموضع/المحدد. يجب أن تكون الملاءمة دقيقة: الفضفاضة جداً تؤدي إلى تلطيخ الطباعة؛ الضيقة جداً تجعل الإدخال صعباً وتخاطر بالتلف.

المحاذاة والجودة. تتوافق الأرقام المطبوعة والتجويف الداخلي مع مواضع مرجعية ثابتة—لا شيء عشوائي. تتطلب الطباعة بالشاشة الدوارة اهتماماً دقيقاً بالتفاصيل لتحقيق الوضوح والدقة والالتصاق القوي.

طباعة الوسادة

كيف تعمل طباعة الوسادة

نهج غير مباشر للأسطح المعقدة الطباعة بالوسادة هي تقنية طباعة غير مباشرة، تُستخدم بشكل أساسي للطباعة على الأسطح غير المنتظمة أو المواد التي يصعب الطباعة عليها. يمكن تلخيص الخطوات الأساسية للطباعة بالوسادة على النحو التالي:

1. صنع اللوحة والنقش: في البداية، تُصنع لوحة طباعة بالتصميم المطلوب، عادةً من معادن مثل الفولاذ أو النحاس. تُنقش منطقة التصميم بتجاويف صغيرة.

2. تعبئة الحبر: ثم، يُملأ الحبر في المناطق المنقوشة من لوحة الطباعة.

3. إزالة الحبر الزائد: تُستخدم شفرة الطبيب (أو ممسحة) لمسح الحبر الزائد من سطح اللوحة، تاركاً الحبر فقط في المناطق المنقوشة.

4. استخدام الوسادة: تلامس وسادة سيليكون ناعمة مرنة (الوسادة في الطباعة بالوسادة) اللوحة، نقل الحبر من المناطق المنقوشة إلى الوسادة.

5. النقل إلى المنتج: تنتقل الوسادة بعد ذلك إلى العنصر المراد طباعته، وتضغط برفق لتحويل الحبر من الوسادة إلى سطح العنصر. تسمح ليونة ومرونة وسادة السيليكون بتكييفها مع الأسطح غير المنتظمة المختلفة.

6. التجفيف والمعالجة: يجف الحبر ويتم معالجته على سطح العنصر، مكملاً عملية الطباعة.

مزايا الطباعة بالقالب المطاطي

مناسبة للأسطح المعقدة: يمكن للطباعة بالوسادة الطباعة على الأسطح غير المنتظمة وغير المستوية والمنحنية وحتى الخشنة.

تمثيل التفاصيل الدقيقة: يمكن لهذه الطريقة طباعة الأنماط والنصوص المعقدة، مما يجعلها مناسبة للطباعة الرسومية عالية الدقة.

تنوع التوافق مع المواد: يمكن تطبيق الطباعة بالوسادة على مجموعة متنوعة من المواد، بما في ذلك البلاستيك والمعادن والزجاج والسيراميك والخشب.

القدرة على التكيف مع الألوان: يمكن استخدام ألوان متعددة من الحبر، على الرغم من أن كل دورة طباعة يمكنها تطبيق لون واحد فقط. يمكن تحقيق الطباعة متعددة الألوان من خلال دورات طباعة متعددة.

الكفاءة والمرونة: تعد الطباعة بالوسادة مناسبة تمامًا للإنتاج السريع والتخصيص للدفعات الصغيرة، مع سهولة تغيير الألواح.

عيوب الطباعة بالقالب المطاطي

قيود الألوان: على غرار الطباعة بالشاشة، يمكن لكل دورة طباعة استخدام لون واحد فقط، مما يجعل الطباعة متعددة الألوان تستغرق وقتًا أطول وتكلفة أعلى.

قيود سطح الطباعة: على الرغم من تفوق الطباعة بالوسادة مع الأسطح غير المستوية، إلا أن لها قيودًا عند التعامل مع الأسطح غير المنتظمة للغاية أو الهياكل المتدرجة. يمكن لهذه الأشكال أن تعيق توسع وسادة السيليكون، مما يؤثر على اتصالها بسطح الطباعة. قد يؤدي الاتصال غير الكامل إلى أنماط طباعة مشوهة، مما يؤثر بالتالي على جودة الطباعة. هناك حاجة إلى اهتمام خاص لضمان اتصال الوسادة بشكل موحد بمنطقة الطباعة بأكملها للحصول على طباعة واضحة ودقيقة.

قيود حجم النمط: بسبب القيود الحجمية لوسادة السيليكون، تكون منطقة الطباعة صغيرة بشكل عام وغير مناسبة للطباعة ذات المساحات الكبيرة.

عمق حبر ضحل في الطبعات الفردية: طبقة الحبر المطبقة في دورة طباعة واحدة تكون رقيقة نسبيًا. يمكن تعويض ذلك بشكل فعال من خلال إجراء دورتين أو ثلاث دورات طباعة، مما يجلب أيضًا تكلفة إنتاج أعلى.

وقت تجفيف الحبر: تتطلب بعض أنواع الحبر أوقات تجفيف أطول، مما قد يؤثر على كفاءة الإنتاج.

التأثير البيئي: قد تحتوي بعض أحبار الطباعة بالوسادة على مركبات عضوية متطايرة (VOCs)، مما يشكل مخاطر محتملة على البيئة وصحة المشغلين.

متطلبات الحبر للطباعة بالشاشة والاستنسل

تتطلب الطباعة بالشاشة والطباعة بالاستنسل خصائص حبر محددة لضمان الأداء الأمثل والمتانة على الأسطح البلاستيكية. فيما يلي بعض متطلبات الحبر الرئيسية.

التصاق الحبر بالركيزة

الالتصاق بين الحبر والبلاستيك هو متطلب أساسي لكل من الطباعة بالشاشة والطباعة بالوسادة. يتم تقييم الالتصاق بشكل شائع باستخدام اختبار الالتصاق المتقاطع—غالبًا ما يشار إليه باسم اختبار الشبكة—بينما تكون الطريقة الأسرع وغير الرسمية هي كشط الطباعة باستخدام ظفر أو ملعقة بلاستيكية لمعرفة ما إذا كانت تقشر.

يمكن تصنيف المواد البلاستيكية إلى فئتين بناءً على التصاق الحبر:

التصاق جيد: البلاستيك ذو القطبية الجزيئية الأعلى—مثل ABS (غالبًا الأسهل والخيار المفضل للطباعة البلاستيكية)، PA، PC، وPVC—له طاقة سطحية عالية نسبيًا، لذا يلتصق الحبر جيدًا دون معالجة مسبقة. لهذه المواد، عادة ما يكون اختيار حبر متوافق كافيًا.

التصاق ضعيف: البلاستيك ذو القطبية المنخفضة مثل PE، PP، PET، وPOM (الأصعب في الطباعة) يتطلب عمومًا معالجة مسبقة لتحقيق التصاق كافٍ للحبر. تشمل الطرق الشائعة المعالجة بالبلازما أو الكورونا، أو المعالجة باللهب، أو تطبيق برايمر/معزز الالتصاق.

في بعض الحالات، قد تتسبب المواد البلاستيكية التي تحتوي على ملدنات أو إضافات أخرى في ضعف التصاق الحبر مع مرور الوقت حيث تنتقل هذه المواد الكيميائية إلى السطح. لمنع ذلك، يُنصح باستخدام مواد خام أولية وتجنب البلاستيك الذي يحتوي على إضافات غير معروفة.

مقاومة الكحول

قد تتعرض بعض المنتجات البلاستيكية، خاصة في الأجهزة الطبية والإلكترونيات ودواخل السيارات، للكحول أثناء الاستخدام. في هذه الحالات، من المهم اختيار أحبار مقاومة للكحول.

لاختبار مقاومة الكحول، يتم فرك كرة قطنية مشبعة بالكحول على السطح المطبوع من 50 إلى 100 مرة. إذا بدأ الحبر في التقشير، فإن الحبر غير مقاوم للكحول. في البيئات التي تتطلب مقاومة للكحول، تأكد من اختيار الأحبار المصممة لتحمل التعرض للكحول. يعتمد هذا على تركيبة الحبر والإضافات وعملية المعالجة.

مقاومة الأشعة فوق البنفسجية (التعرض لأشعة الشمس)

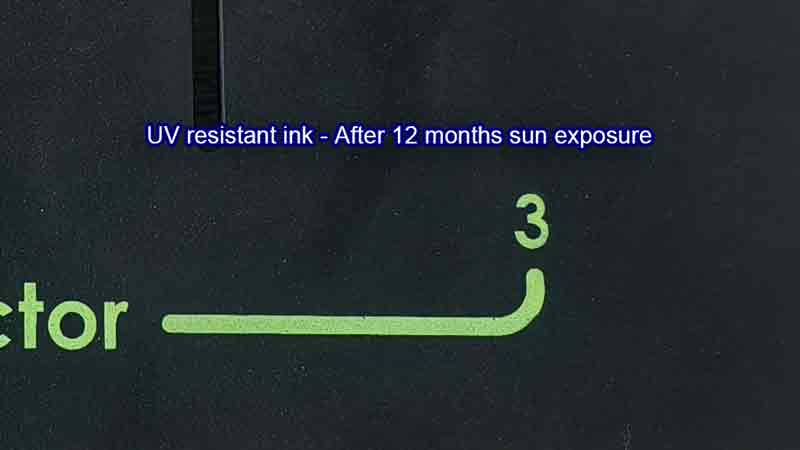

بينما تكون الأحبار القياسية مناسبة للاستخدام الداخلي، يجب أن تحتوي المنتجات المخصصة للاستخدام الخارجي على أحبار يمكنها مقاومة الضوء فوق البنفسجي (UV) لمنع التدهور بسبب التعرض الطويل لأشعة الشمس.

تحت التعرض للأشعة فوق البنفسجية، يمكن أن تتلاشى الأحبر وتتغير ألوانها وتتحول في النهاية إلى مسحوق أو تتقشر.

لذلك، تعتبر الأحبار المقاومة للأشعة فوق البنفسجية ضرورية للمنتجات الخارجية. على سبيل المثال، أظهر منتج مطبوع بحبر قياسي تغيرًا كبيرًا في اللون من الأخضر إلى الأزرق بعد ستة أشهر فقط من التعرض لأشعة الشمس.

ومع ذلك، عند استخدام حبر مقاوم للأشعة فوق البنفسجية، ظل اللون ثابتًا حتى بعد 12 شهرًا، مع تآكل طفيف فقط في مناطق معينة.

النقش بالليزر

النقش بالليزر يُعرف أيضًا باسم النقش بالليزر أو وسم الليزر. يتضمن استخدام حزم ليزر عالية الطاقة لنقش علامات على السطح. يمكن لهذه الطريقة إنشاء علامات دائمة ودقيقة، مثل النصوص والأنماط والرموز الشريطية، على أنواع مختلفة من الأسطح البلاستيكية. تتضمن عملية وسم الليزر عادة الخطوات التالية:

كيف يعمل النقش بالليزر

تصميم الرسم: الخطوة الأولى هي تصميم المحتوى المراد وسمه، والذي قد يتضمن نصوصًا ورسومات ورموزًا شريطية، إلخ. عادةً ما يتم إنشاء هذه التصاميم باستخدام برامج متخصصة على الكمبيوتر.

ضبط معايير الليزر: اعتمادًا على تأثير الوسم المطلوب ونوع البلاستيك، يتم ضبط معايير الليزر، مثل الطاقة والسرعة والتركيز والتردد، وفقًا لذلك.

تنفيذ وسم الليزر: يتم وضع المنتج البلاستيكي على منضدة العمل لآلة وسم الليزر. يصدر الليزر حزمة عالية الطاقة تتحرك على طول مسار محدد مسبقًا، مركزة على سطح البلاستيك.

استجابة المادة: عندما يلامس الليزر سطح البلاستيك، يمكن أن تحدث عدة تفاعلات فيزيائية أو كيميائية مختلفة، اعتمادًا على طبيعة البلاستيك وإعدادات الليزر:

- إزالة المادة: يزيل الليزر طبقة من السطح، مما يخلق علامة غائرة.

- تغيير اللون: تسبب حرارة الليزر تغيرًا في لون البلاستيك، مما يشكل تباينًا واضحًا في العلامة.

- تغيير كيميائي: يحفز الليزر تفاعلًا كيميائيًا يغير لون أو نسيج سطح المادة.

التبريد والمعالجة: بعد اكتمال عملية الوسم، قد يكون التبريد والمعالجة الإضافية ضرورية أحيانًا لضمان جودة الوسم.

مزايا النقش بالليزر

الدقة والتفاصيل: يمكن لوسم الليزر إنشاء أنماط دقيقة ومعقدة للغاية.

عملية غير تلامسية: لا تتضمن عملية الوسم أي تلامس فيزيائي، مما يقلل من التآكل أو التشوه على المنتج.

السرعة والأتمتة: الوسم سريع ويمكن دمجه بسهولة في خطوط الإنتاج الآلية.

المتانة: العلامات دائمة ومقاومة للبهتان أو التآكل.

ومع ذلك، يمكن أن يختلف فعالية النقش بالليزر بناءً على نوع البلاستيك ولونه. تتفاعل المواد المختلفة بشكل مختلف مع الليزر، مما يستلزم تعديلات في معلمات الليزر للمواد المحددة.

عيوب النقش بالليزر

قيود الألوان: تعتمد الألوان القابلة للتحقيق بواسطة وسم الليزر إلى حد كبير على المادة ورد فعلها على الليزر. عادةً، تكون العلامات بلون رمادي فاتح لتعزيز التباين مع الخلفية. بسبب القيود التقنية، تكون خيارات الألوان الأخرى محدودة.

قيود على الأسطح غير المستوية: بسبب قيود مسافة التركيز، قد يواجه وسم الليزر صعوبة في تحقيق طباعة موحدة وواضحة على الأسطح غير المستوية أو ذات النسيج.

مخاوف بشأن المتانة: على الرغم من اعتبارها دائمة بشكل عام، إلا أن علامات الليزر يمكن أن تبهت أو تتآكل تحت ظروف معينة، مثل التعرض الطويل للضوء الشديد أو المواد الكيميائية القاسية.

الخاتمة

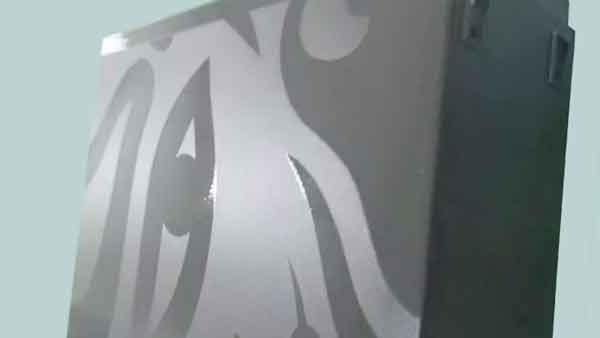

الطباعة على المنتجات البلاستيكية لا تقتصر فقط على الطباعة بالشاشة، والطباعة بالقالب، والنقش بالليزر؛ فهناك أيضًا طرق أخرى مثل الطباعة بالنقل المائي، والتزيين داخل القالب، والطباعة الساخنة (الطباعة بورق معدني) والطباعة النافثة للحبر. على الرغم من أن هذه التقنيات قد لا تكون مستخدمة على نطاق واسع مثل الثلاثة الأولى، أو قد تتطلب أحجام إنتاج أعلى، إلا أن لكل منها ميزاتها الفريدة.

عند اختيار تقنية الطباعة المناسبة، يجب مراعاة عوامل مختلفة مثل نوع المادة وخصائص السطح ومتطلبات التصميم وحجم الإنتاج لتلبية الاحتياجات الجمالية والعملية للمنتج.