İçindekiler

GeçişEnjeksiyon Kalıplamada Duvar Kalınlığını Anlamak

Etrafınızdaki birçok günlük plastik eşyanın ince ve düzgün duvarlara sahip olduğunu hiç fark ettiniz mi? Bunlar sadece bir stil meselesi veya malzeme tasarrufu yolu değil. Eşit kalınlıktaki bu ince duvarlar, enjeksiyon kalıplama yoluyla üretimde büyük önem taşır. Bu makale, enjeksiyon kalıplı parça tasarımında duvar kalınlığının temellerini anlamanız için bir rehberdir. Dayanıklılık ve üretim süreçleri için neden önemli olduğunu keşfedeceğiz. Hadi başlayalım!

Plastik Parçalarda Duvar Kalınlığının Rolünü Ortaya Çıkarmak

Plastik parçalardaki duvar kalınlığının detaylarına girelim. Bunu, sıcak sıvı plastiğin aktığı yolun genişliği olarak düşünün. Bu erimiş plastik kalıba enjekte edildiğinde, soğur ve sertleşirken aynı zamanda büzülür. Ancak işin püf noktası şu: Soğuma hızı büyük ölçüde duvarların ne kadar kalın olduğuna bağlıdır. Yol çok genişse, soğuma daha uzun sürer ve plastik daha fazla büzülür. Bu, büzülme, hava kabarcıkları veya vakum boşlukları gibi çeşitli sorunlara yol açabilir. Öte yandan, duvarlar çok inceyse, plastik tüm alanı doldurmadan sertleşir ve “kısa dolum” adı verilen duruma neden olur. Dolayısıyla, her şeyi doğru yapmak için duvar kalınlığında o tatlı noktayı bulmakla ilgilidir.

Enjeksiyon Kalıplamada Tutarlı Duvar Kalınlığının Önemi

Sürekli akan, genişliği nispeten tutarlı kalan bir nehir hayal edin. Bir nehrin genişliği önemli ölçüde dalgalandığında, bu değişimlerde girdaplar, çarpmalar ve kesme gerilimi yaratan türbülans oluşturur. İnanın ya da inanmayın, benzer bir prensip enjeksiyon kalıplama süreci için de geçerlidir.

Enjeksiyon sırasında, erimiş plastiğin düzgün bir akışını sürdürmek çok önemlidir. Tıpkı nehirde olduğu gibi, plastik akışının genişliğindeki değişimler sorunlara yol açabilir. Bu sorunlar arasında düzensiz dolumlar, yapısal zayıflıklar ve görsel kusurlar bulunabilir. Dolayısıyla, enjeksiyon kalıplamada, kalıplanan parçaların duvar kalınlığının mümkün olduğunca tutarlı olması gerektiğini vurgularız. Hepsi, başarılı bir nihai ürün için pürüzsüz, öngörülebilir bir akış elde etmekle ilgilidir.

Farklı Plastikler için Doğru Duvar Kalınlığını Seçmek

Enjeksiyonla kalıplanmış parçalar alanında, duvar kalınlığı konusunda tek bir boyut her şeye uymaz. İdeal kalınlık, iki kritik faktöre bağlıdır:

- Kullanılan Plastik Türü: Her plastik malzeme kendine özgü özellikler getirir. akış davranışı, mukavemet, rijitlik, ve diğer özelliklerdeki değişiklikler, ideal duvar kalınlığının malzemeden malzemeye önemli ölçüde farklılık gösterebileceği anlamına gelir.

- Ürünün Boyutu: Ürünün boyutu çok önemlidir. Daha büyük ürünler doğası gereği daha fazla dayanıklılık ve stabilite gerektirir, bu da daha kalın duvarlar mekanik gerilmelere dayanmak için.

Bu karar verme sürecini basitleştirmek için, çeşitli plastik türleri için önerilen duvar kalınlığını özetleyen pratik bir tabloya başvuralım:

| Plastik Malzeme | Min. Kalınlık | Küçük Boyutlu Plastik Parçalar için Önerilen Kalınlık | Orta Boyutlu Plastik Parçalar için Önerilen Kalınlık | Büyük Boyutlu Plastik Parçalar için Önerilen Kalınlık |

|---|---|---|---|---|

| PA | 0.45 | 0.76 | 1.5 | 2.4~3.2 |

| PE | 0.6 | 1.25 | 1.6 | 2.4~3.2 |

| PS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| HIPS | 0.75 | 1.25 | 1.6 | 3.2~5.4 |

| PVC | 1.2 | 1.6 | 1.8 | 3.2~1.8 |

| PMMA | 0.8 | 1.5 | 2.2 | 4.0~6.5 |

| PP | 0.85 | 1.45 | 1.75 | 2.4~3.2 |

| CPE | 0.9 | 1.35 | 1.8 | 2.5~3.4 |

| PC | 0.95 | 1.8 | 2.3 | 3~4.5 |

| PPE | 1.2 | 1.75 | 2.5 | 3.5~6.4 |

| CA | 0.7 | 1.25 | 1.9 | 3.2~4.8 |

| POM | 0.8 | 1.4 | 1.6 | 3.2~5.4 |

Enjeksiyon Kalıplı Parçalarda Maksimum Duvar Kalınlığını Keşfetmek

Genellikle plastik parçaların ince duvarlı olduğu söylense de, her zaman birçok istisna vardır. Bazı uygulamalarda, ince duvar sınırlaması kırılmalıdır:

- Dayanım Önemlidir: Plastik parçaların yeterli eğilme direnci, çekme mukavemeti, rijitlik, vb.

- Ağırlık ve Eylemsizlik: Ürünün yeterli ağırlık, atalet momenti, vb.

- Yerel Özellikler: Ürünün çıkıntılar ve delikler, ve aralarındaki mesafe boşaltılamayacak kadar yakındır.

Yukarıdaki tabloda önerilen veriler sadece uygun değerlerdir, ancak kesin değildir. Duvar kalınlığını uygun şekilde artırmak da tatmin edici kalite elde etmenizi sağlayabilir, ancak bazen bunun için özel malzemeler, makineler ve işlemler gerekebilir.

Bölgesel Minimum Duvar Kalınlığının Azaltılması

Yukarıdaki tablo çeşitli plastikler için minimum kalınlık yönergelerini özetlese de, bu değerlerin değişmez olmadığını not etmek önemlidir. Plastik akış kapasitesi sadece türüne değil, aynı zamanda akış uzunluğu ve sıcaklık gibi faktörlere de bağlıdır.

Enjeksiyon girişine yakın bölgelerde, plastik daha yüksek sıcaklıklarda kaldığı ve akış mesafesi kısa olduğu için, minimum duvar kalınlığı genellikle teorinin önerdiğinden çok daha az olabilir. Örneğin, PC'den (polikarbonat) yapılmış minyatür bir plastik bileşeni düşünün. Bu durumda, yerel duvar kalınlığı 0.15 mm kadar ince olabilir, oysa PC için önerilen minimum kalınlık tipik olarak 0.95 mm'dir. Bu, gerçek dünyadaki enjeksiyon kalıplamanın bazen geleneksel kuralları çiğneyebileceği fikrini vurgular.

(Bölgesel kalınlık, önerilen değerlerden çok daha küçük yapılabilir.)

(PC'den yapılmış küçük bir plastik parça, minimum bölgesel duvar kalınlığı sadece 0.14 mm.)

Akış Uzunluğu-Kalınlık Oranını Anlamak

Akış Uzunluğu-Kalınlık Oranı kavramına dalalım. Bu oran, genellikle akış uzunluğu oranı olarak adlandırılır ve enjeksiyon kalıplamada çok önemli bir metrikdir. Bir plastik malzemenin kat etmesi gereken mesafe (akış yolu) ile duvar kalınlığı arasındaki ilişkiyi temsil eder ve kalıp tasarım aşamasında dikkate alınması gereken anahtar bir husustur.

Şöyle düşünün: Plastik kanal içinde ilerlerken, sürekli olarak kalıp boşluğu duvarları tarafından soğutulur ve katılaşır. Plastik etkili bir şekilde akabileceği mesafe sadece kanalın genişliğiyle belirlenmez; aynı zamanda bu yolculuk mesafesinden de etkilenir.

Tipik bir akış oranı 90-270 arasındadır.

Şimdi, eğer akış uzunluğu oranı ihtiyaç duyulanın altındaysa, enjeksiyon girişlerinin sayısını artırarak telafi etmek mümkündür. Ancak, ürün tasarımcıları için bu oranın temellerini bilmek genellikle yeterlidir. Burada teknik detaylara daha derinlemesine girmeyeceğiz, ancak önemini anlamak, bilinçli ve etkili tasarım kararları için hayati önem taşır.

Kaburga ve Bossların Duvar Kalınlığı: Bir Tasarım Hususu

Plastik ürün tasarımında, plastik ürünlerin dış duvar kalınlığı temel bir parametre görevi görür. Ancak, yapı içindeki karmaşık nervür ve bağlantı elemanları ağı, tasarım aşamasında özel dikkat gerektirir.

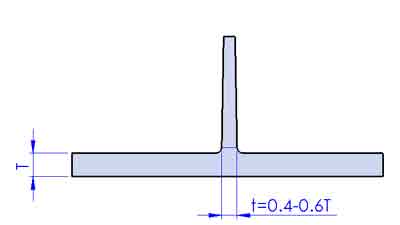

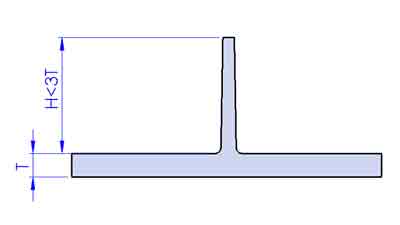

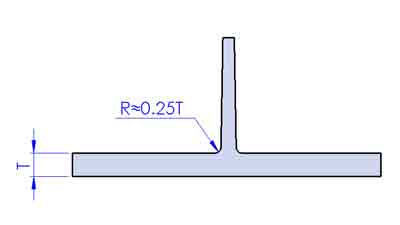

Kaburga Yönergeleri

1. Nervür Kalınlığı: Tipik olarak, nervürlerin duvar kalınlığı, temel duvar kalınlığının -60'ı aralığındadır. Ancak bu katı bir kural değildir. Nervür kalınlığını artırmanız gerekiyorsa, potansiyel çökme izlerine hazırlıklı olun.

2. Nervür Yüksekliği: Takviye nervürlerinin yüksekliğinin, temel duvar kalınlığının üç katından az olması önerilir. Aşırı yükseklik, üst kısmı daraltarak parçanın dolumunu ve çıkartılmasını zorlaştırabilir.

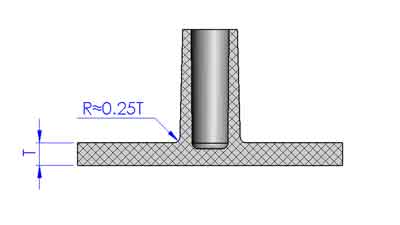

3. Yuvarlatılmış Taban: Nervürlerin tabanını, yaklaşık temel duvar kalınlığının 0.25 katı yarıçapıyla yuvarlatmak tavsiye edilir. Bu, plastik akışını teşvik eder ve gerilim yoğunlaşmasını önler.

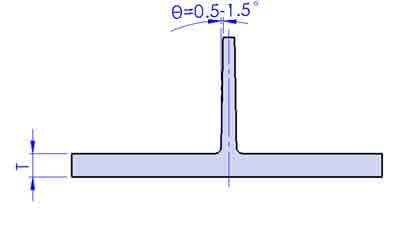

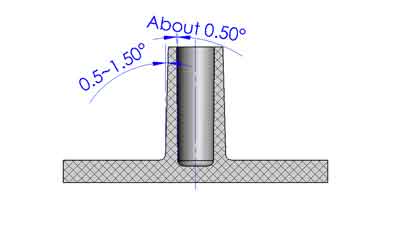

4. Koniklik Açısı: Takviye nervürlerinde, parlak bir yüzey olduğunda yaklaşık 0.5-1.5 derecelik bir koniklik açısı koruyun.

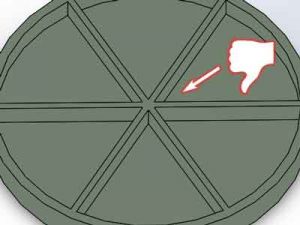

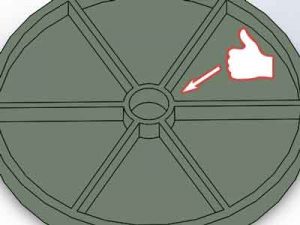

5. Çakışmalardan Kaçının: Aynı noktada kesişen birden fazla nervürden kaçınmak en iyisidir, çünkü bu kesişim noktasında aşırı kalınlığa neden olabilir.

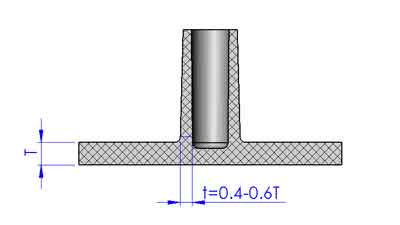

Kabartma Yönergeleri

1. Kaburga Kalınlığı: Riplere benzer şekilde, kaburga duvar kalınlığı ideal olarak temel duvar kalınlığının -60'ı aralığındadır.

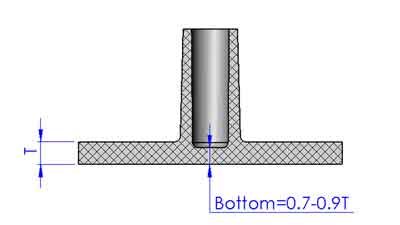

2. Tabanı yuvarlatma: Yine riplere benzer şekilde, tabanı yaklaşık kalınlığın 0.25 katı yarıçapıyla yuvarlatın.

3. Taban Duvar Kalınlığı: Büzülme izlerini azaltmak için taban duvar kalınlığını biraz daha ince, örneğin duvar kalınlığının 0.7-0.9 katı yapmayı düşünün.

4. Pah Açısı: Kaburgalar için genellikle 0.5-1.5 derece dış pah açısı ve 0.5 derece iç açı önerilir.

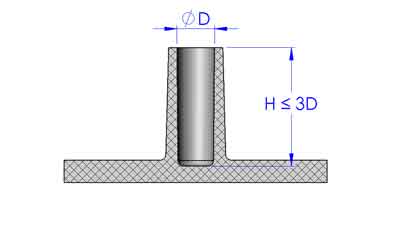

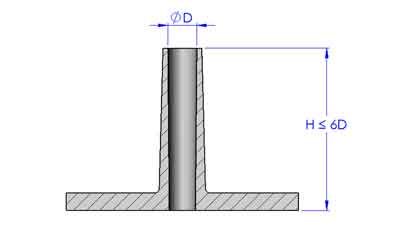

5. Kaburgalardaki Deliklerin Maksimum Derinliği:

Bu yönergeler öncelikle yüksek enjeksiyon basıncı nedeniyle çekirdek pimin bükülmesini veya kırılmasını önlemek için kullanılır ve kalıplanmış parçaların kalitesini ve görünümünü artırır.

Kör Delikler: Delik çapının 3 katından daha derin olmaması tavsiye edilir.

Geçmeli Delikler: Geçmeli deliklerde, derinlik delik çapının 6 katına kadar çıkabilir. Bunun nedeni, çekirdek pimin her iki uçtan da desteklenebilmesidir.

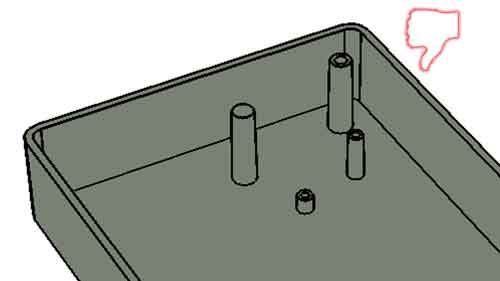

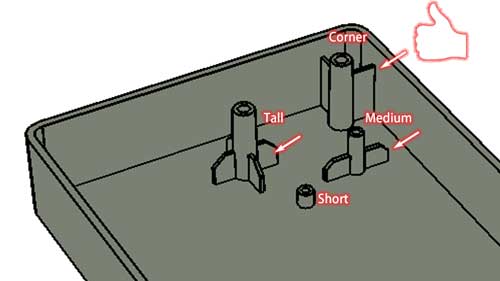

6. Yapısal Stabilite: Gerektiğinde kaburgaları riplerle bağlayarak yapısal stabiliteyi artırın. Genellikle, daha uzun kaburgalar, daha kısa olanlardan daha fazla riplere ihtiyaç duyar.

7. Yerleştirme: Kaburgaların yan duvarlara çok yakın yerleştirilmediğinden emin olun, entegrasyonu ve yerel aşırı kalınlığı önlemek için. Aksi takdirde, çok kalın olan alanı boşaltmayı deneyin.

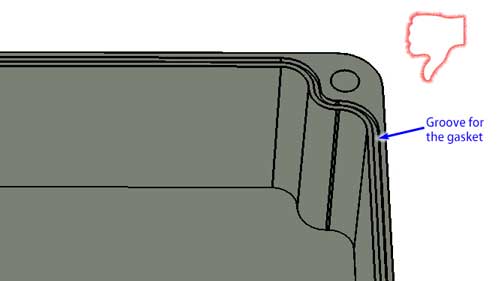

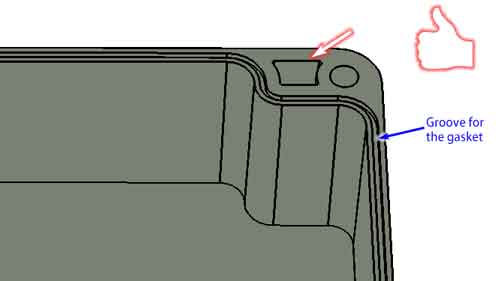

(Contalı plastik muhafaza köşesi için tipik bir tasarım)

Parçanızın benzersiz tasarımı ve uygulamasına bağlı olarak bu önerilerde ayarlamalar gerekebileceğini unutmayın. Bu nedenle, tasarımınızı sonuçlandırmadan önce profesyonel bir enjeksiyon kalıplama hizmet sağlayıcısıyla görüşmek ihtiyatlı bir adımdır.

Sonuç

Özetle, enjeksiyon kalıplama, tipik olan ince duvarlar ile dayanıklılık, ağırlık veya karmaşık tasarımların gerektirdiği istisnalar arasında hassas bir denge içerir. Kaburga ve bosslar için kılavuzlarımız, bu dengeyi bulmak için temel araçlardır.

Bunların katı kurallardan ziyade esnek ilkeler olduğunu ve yaklaşımınızda uyarlanabilirlik ve hassasiyet gerektirdiğini unutmayın. Sonuçta, başarılı kalıplama, süreci her projenin özel taleplerine göre uyarlama yeteneğinizde yatar. İyi kalıplamalar!