Inhoudsopgave

SchakelWaarom uitgloeien van kunststof nodig is voor sommige spuitgietonderdelen

Het doel van het gloeien van kunststof is om enkele problemen aan te pakken die ontstaan tijdens het spuitgieten van kunststofproducten. In het proces van kunststofspuitgieten ontstaan vaak interne spanningen in het product door factoren zoals temperatuur en druk. Als deze interne spanningen te groot worden, kunnen ze leiden tot kwaliteitsproblemen zoals onstabiele afmetingen, kromtrekken, vervorming of zelfs scheuren in het eindproduct. Net zoals staal gloeien vereist, kunnen kunststofproducten ook worden verbeterd door het gloeiproces.

Gloeien omvat voornamelijk het verhitten van het kunststofproduct tot een specifieke temperatuur en het vervolgens langzaam laten afkoelen onder gecontroleerde omstandigheden. Dit proces stelt de moleculen in de kunststof in staat zich te herschikken, waardoor interne spanningen worden verminderd of geëlimineerd en de dimensionale stabiliteit en algehele kwaliteit van het product worden verbeterd.

Naast gloeien omvat de nabewerking van kunststofproducten vochtconditionering. Vochtconditionering omvat het verhogen van de vochtigheid van het kunststofmateriaal, wat de taaiheid van het materiaal kan verbeteren, vooral belangrijk voor PA (polyamide) materialen. Door het vochtgehalte van het materiaal aan te passen, kunnen de mechanische eigenschappen worden verbeterd, waardoor het eindproduct duurzamer en stabieler in gebruik is.

Samengevat zijn uitgloeien en vochtconditionering cruciale stappen in de kunststofverwerking. Ze helpen de prestaties en kwaliteit van de producten te verbeteren, waardoor de stabiliteit en duurzaamheid van kunststofproducten in dagelijks gebruik worden gewaarborgd.

Oorzaken van interne spanning in spuitgietproducten

Interne spanning in spuitgietproducten kan ontstaan door verschillende factoren:

- Ongelijke koeling van kunststofonderdelen in de matrijs.

- Ongelijke plasticisatie.

- Inconsistente kristallisatie en oriëntatie van de kunststofmoleculen binnen het kunststofonderdeel.

- Het gebruik van metalen inzetstukken, wat een aanzienlijk verschil in temperatuur en koelsnelheid nabij het inzetstuk veroorzaakt in vergelijking met aangrenzende gebieden.

Deze factoren leiden tot ongelijke krimp in verschillende delen van het kunststofstuk, wat onvermijdelijk resulteert in interne spanning. De aanwezigheid van interne spanning veroorzaakt vaak vervorming ofscheuren in de kunststofstukken tijdens gebruik. Daarom is het cruciaal om manieren te vinden om deze spanningen te elimineren.

Afhankelijk van de eigenschappen van het kunststof en de eisen voor het gebruik, kunnen de onderdelen uitgloeien en vochtconditionering ondergaan. Deze processen zijn op maat gemaakt om interne spanningen te verminderen en de algehele kwaliteit en duurzaamheid van de kunststofproducten te verbeteren.

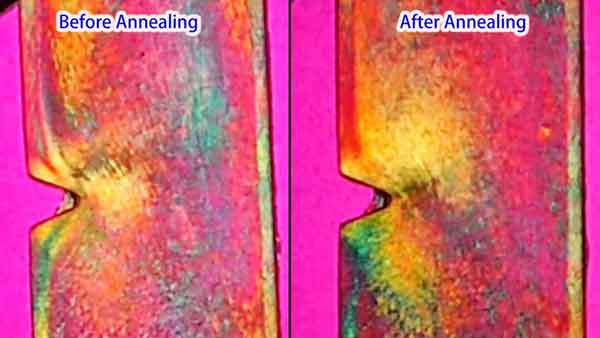

Opmerking: Uit de afbeelding is te zien dat het spanningsgebied onder de V-kerf is verdwenen na de warmtebehandeling.

Stappen van kunststofuitgloeien

Uitgloeien van kunststof is een thermisch proces dat is ontworpen om interne spanningen in kunststofonderdelen te verminderen, die kunnen ontstaan door ongelijke afkoeling of tijdens het productieproces. Het uitgloeiproces omvat doorgaans de volgende stappen:

Verhitting: De methode omvat het plaatsen van de kunststofonderdelen in een oven of een vloeibaar medium (zoals heet water, hete minerale olie, glycerine, ethyleenglycol of vloeibare paraffine) op een specifieke temperatuur gedurende een bepaalde periode, gevolgd door langzaam afkoelen. De gloeitemperatuur wordt over het algemeen gecontroleerd op 10-20°C hoger dan de gebruiks temperatuur van het onderdeel of 10-20°C lager dan de warmtevervormingstemperatuur van de kunststof. De temperatuur mag niet te hoog zijn om kromtrekken en vervorming van het onderdeel te voorkomen, noch te laag, omdat dit het beoogde nabewerkings effect niet zou bereiken. De duur van het gloeien hangt af van het type kunststof, de temperatuur van het verwarmingsmedium, de vorm en wanddikte van het onderdeel en de precisie-eisen van het onderdeel.

Temperatuur handhaven: De onderdelen worden gedurende een bepaalde periode op deze temperatuur gehouden om de interne spanningen te laten herverdelen. De duur hangt af van het type kunststof en de dikte van het onderdeel.

Langzaam afkoelen: Na voltooiing van het gloeiproces is het essentieel om de onderdelen langzaam af te koelen om de vorming van nieuwe spanningen te voorkomen. Dit wordt meestal bereikt door de onderdelen natuurlijk in de oven te laten afkoelen, waardoor ze geleidelijk kamertemperatuur bereiken nadat de warmtebron is uitgeschakeld.

Elk type kunststofmateriaal heeft zijn specifieke uitgloeitemperatuur en -duur. Materialen zoals ABS, polycarbonaat en nylon hebben bijvoorbeeld elk verschillende uitgloeieisen. Daarom moet het uitgloeiproces worden aangepast volgens het specifieke type kunststof dat wordt gebruikt. Een goede uitgloeibehandeling kan de dimensionale stabiliteit van kunststofproducten aanzienlijk verbeteren en de kans op scheuren verminderen.

Opmerking: Hier wordt het warmtebehandelingsproces voor de koplampkap van een auto getoond. Het productmateriaal is PC (polycarbonaat) en de behandeling wordt uitgevoerd bij een temperatuur van 130°C gedurende 3 uur.

Resultaten van uitgloeibehandeling

Het gloeiproces levert aanzienlijke resultaten op bij de behandeling van kunststofonderdelen. Ten eerste elimineert het interne spanningen enstabiliseert het afmetingen. Dit aspect is cruciaal voor het behoud van de vorm- en maatconsistentie van kunststofproducten.

Voor kristallijne kunststoffen kan uitgloeien ook de kristalliniteitsgraad verbeteren en de kristallijne structuur stabiliseren. Deze verbetering verhoogt doorgaans de elasticiteitsmodulus en hardheid van het materiaal. Het is echter belangrijk op te merken dat dit proces de breukrek kan verminderen.

Het is vermeldenswaard dat niet alle kunststofonderdelen noodzakelijkerwijs nabewerking vereisen. Polyoxymethyleen (POM) en gechloreerde polyetherkunststoffen kunnen bijvoorbeeld, ondanks interne spanningen, deze spanningen geleidelijk zelf elimineren. Dit komt door de hoge flexibiliteit van de polymeren en hun lagere glasovergangstemperatuur. Daarom kan nabewerking in gevallen waar de eisen aan kunststofonderdelen niet streng zijn, overbodig zijn. Deze flexibiliteit in het nabewerkingsproces maakt een meer op maat gemaakte aanpak mogelijk, afhankelijk van de specifieke behoeften en kenmerken van het betreffende kunststofmateriaal.

Uitgloeiprocessen voor gangbare kunststoffen

De volgende informatie geeft aanbevolen uitgloeitemperaturen en -media voor enkele veelvoorkomende soorten kunststoffen. Deze snelle referentiegids helpt om de uitgloeiprocessen te begrijpen die specifiek zijn voor verschillende kunststofmaterialen.

| Kunststoftype | Medium | Uitgloeitemperatuur (°C) |

|---|---|---|

| ABS | Water of Lucht | 60~75 |

| PS | Water of Lucht | 60~70 |

| PMMA | Lucht | 75 |

| POM | Olie of Lucht | 160 |

| PP | Lucht | 150 |

| HDPE | Water | 100 |

| PC | Olie of Lucht | 120~130 |

| PET | Stikstofgevulde oven | 130~150 |

| PBT | Chloorgasgevulde oven | 130~150 |

| PA6 | Water of Olie | 100-130 |

| PA66 | Water/kaliumacetaat (1/1,25) 3~6 | 100 |

Deze tabel dient als algemene richtlijn. Het is belangrijk op te merken dat de exacte uitgloeitemperatuur en -medium kunnen variëren afhankelijk van de specifieke kwaliteit van het kunststof en de gewenste eigenschappen van het eindproduct. Aanpassingen kunnen nodig zijn op basis van de dikte, grootte en complexiteit van het kunststofonderdeel.

Conclusie

Samenvattend is warmtebehandeling geen veelgebruikt proces voor spuitgietproducten. Meestal worden producten in de loop van de tijd natuurlijk verouderd om spanning vrij te geven. Daarnaast zijn er nu, naast uitgloeien, methoden om interne spanningen vrij te geven door middel van ultrageluidbehandeling en de toepassing van hoge druk. Het begrijpen van het proces van kunststofuitgloeien geeft echter een uitgebreider inzicht in de productie van spuitgietonderdelen, waardoor het in noodzakelijke situaties kan worden gebruikt.