Inhoudsopgave

SchakelWat zijn de oppervlakteafwerkingen van het spuitgieten?

Afwerking van spuitgietoppervlakken verwijst naar specifieke ruwheden, texturen ofpatronen die op het oppervlak van een matrijs worden gemaakt, en omvat niet alleen oppervlakteruwheid maar ook verschillende ontwerppatronen.

De ruwheid van het oppervlak beïnvloedt het tactiele gevoel en de visuele kwaliteit van het eindproduct, terwijl designpatronen unieke visuele effecten bieden. Deze texturen kunnen natuurlijke materialen imiteren, zoals houtnerf en leer, of abstracte geometrische vormen, en worden veel gebruikt in industrieën zoals de auto-industrie, elektronica en consumentengoederen.

Door de textuur van het matrijsoppervlak aan te passen, kunnen de bruikbaarheid en esthetiek van het product worden verbeterd en kunnen kleine onvolkomenheden van het fabricageproces worden verborgen.

De rol van oppervlakteafwerkingen bij het spuitgieten

Matrijsoppervlaktetexturen in spuitgieten verbeteren niet alleen de bruikbaarheid van producten, maar ook hun esthetische aantrekkingskracht.

- Ten eerste kunnen verschillende oppervlaktetexturen verschillende materialen imiteren, zoals metaal, hout of leer, waardoor de textuur en visuele aantrekkingskracht van het product worden verrijkt. Een glad, gepolijst oppervlak kan bijvoorbeeld een hoogwaardige, verfijnde uitstraling geven.

- Bovendien kan de juiste ruwheid de grip verbeteren en de hechting van coatings of overmoldingmaterialen aan het productoppervlak versterken, zodat duurzaamheid gegarandeerd is.

- Voor transparante onderdelen kunnen gepolijste oppervlakken ook de optische eigenschappen verbeteren, zoals heldere lichtprojectie en zichtbaarheid. Bij optische toepassingen, zoals lenzen, is de kwaliteit van het polijsten bijzonder cruciaal, omdat het de prestaties van optische apparaten direct beïnvloedt.

Op deze manier wordt de technologie voor de textuur van matrijzenoppervlakken een integraal onderdeel van het productontwerp, waardoor de functionaliteit, esthetiek en prestaties verbeteren en het concurrentievermogen van het eindproduct op de markt toeneemt.

Verwerkingsmethoden voor oppervlakteafwerking in spuitgietmatrijzen

De oppervlakteafwerking van gietvormen kan worden gecreëerd met behulp van verschillende verwerkingsmethoden, elk met zijn unieke kenmerken en geschikte toepassingen. Hier zijn enkele veelgebruikte verwerkingsmethoden:

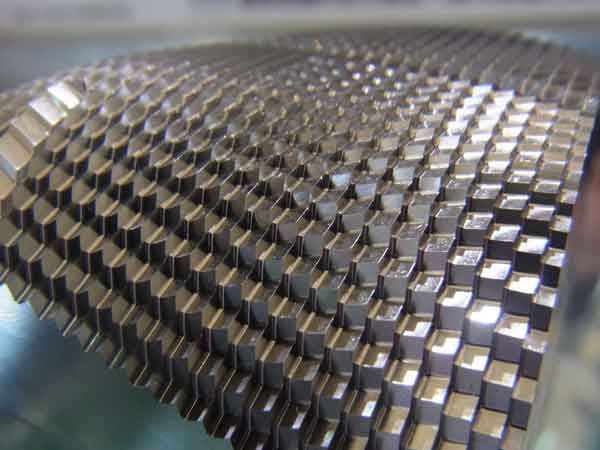

Texturen gevormd door vonkverspanen (EDM)

Bij vonkverspanen (EDM) wordt de hoge temperatuur die door elektrische vonken wordt gegenereerd gebruikt om materiaal te smelten en te verdampen, waardoor een zandachtige textuur op het matrijsoppervlak wordt gevormd. De grofheid van de oppervlaktestructuur kan worden aangepast door de ontladingssnelheid te variëren.

Deze methode kan een reeks fijne texturen produceren, vergelijkbaar met zandstraaleffecten maar duurzamer.

Handmatig polijsten

Bij handmatig polijsten worden schurende materialen en gereedschappen gebruikt om het matrijsoppervlak handmatig glad te maken. Dit proces is bijzonder effectief voor het verwijderen van krassen en het bereiken van de gewenste gladheid.

De methode is vooral geschikt voor mallen die een hoge glansgraad vereisen, zoals mallen met sterk reflecterende oppervlakken. De eerste stap bestaat meestal uit het gebruik van een wetsteen om bewerkingssporen te verwijderen. Dit wordt gevolgd door het gebruik van steeds fijner schuurpapier om het oppervlak gladder te maken.

Om spiegelachtige afwerkingen te bereiken, worden wolschijven in combinatie met diamantpasta gebruikt. Polijsten is een nauwgezet proces dat veel geduld en precisie vereist en vaak wordt uitgevoerd in stofvrije werkplaatsen.

Bovendien dient handmatig polijsten als basisstap voor verdere oppervlaktebehandelingen van matrijzen, zoals zandstralen en etsen. Bij bepaalde kunststofproducten met hoge precisie vereisen T0-monsters gepolijste oppervlakken voor een grondige inspectie van de oppervlaktekwaliteit. Pas na deze eerste stap worden extra oppervlaktestructuren aangebracht, wat de uitgebreide toepassing van polijsten in de matrijsverwerking onderstreept.

Chemisch etsen

Bij chemisch etsen wordt een unieke textuur op het matrijsoppervlak gecreëerd door middel van een chemische reactie. Deze methode is ideaal voor het produceren van fijne, regelmatige texturen die nodig zijn bij precieze bewerkingen van matrijsoppervlakken.

Het proces begint met het voorbereiden van het oppervlak van de mal, inclusief het perfect polijsten ervan. Dan wordt een foto-ets techniek gebruikt om een patroon te maken, gevolgd door het voorbereiden van een zeefdruk. Vervolgens wordt er resistente inkt aangebracht om bepaalde gebieden te beschermen en wordt de mal chemisch geëtst, vaak met behulp van een sterk zuur. De met inkt bedekte gebieden blijven ongeëtst, terwijl de blootgestelde delen worden weg geëtst en zo het gewenste patroon vormen.

Zandstralen

Bij zandstralen worden zanddeeltjes met hoge snelheid op het oppervlak van de mal gebotst en opgeruwd. Deze eenvoudige en snelle methode is vooral geschikt voor het behandelen van grote oppervlakken op een mal.

Voor zandstralen worden meestal materialen zoals siliciumcarbide en glasparels gebruikt. Hun grofheid wordt gemeten in maaswijdten, meestal variërend van ongeveer 10 tot enkele honderden, waarbij 80 tot 200 mesh de meest voorkomende keuze is.

Met zandstralen behandelde oppervlakken hebben echter de neiging om na verloop van tijd gladder te worden en hun textuur te verliezen. In vergelijking met texturen die met andere methoden zijn gecreëerd, hebben gezandstraalde oppervlakken een kortere levensduur en moeten ze dus regelmatig opnieuw worden bewerkt om het gewenste effect te behouden.

Galvanisch verzinken

Bij galvaniseren wordt een dunne metaallaag op het oppervlak van een mal aangebracht, waardoor de slijtvastheid en corrosiebescherming worden verbeterd en een decoratief effect wordt toegevoegd.

Verchromen is een gebruikelijke keuze, waarbij de hardheid van het oppervlak aanzienlijk wordt verhoogd (tot boven HRC65) en de corrosiebestendigheid wordt verbeterd, wat resulteert in een gladder oppervlak.

Een andere optie is titanium plating, dat zijn eigen unieke voordelen biedt.

Elektrovormen

Bij elektrovormen wordt een metaallaag op een mal aangebracht, die vervolgens wordt afgepeld om metalen onderdelen met complexe vormen en fijne texturen te maken.

Deze technologie is ideaal voor het produceren van zeer nauwkeurige en hoogglanzende matrijsoppervlakken. Het is vooral geschikt voor patronen met een grotere oppervlaktediepte. Vanwege de hoge kosten wordt elektrovormen echter niet zo veel gebruikt als sommige andere technieken.

5-assig lasergraveren

5-assig lasergraveren maakt gebruik van zeer nauwkeurige laserapparaten om ingewikkelde en gedetailleerde patronen op matrijsoppervlakken te etsen. Deze technologie, die driedimensionale bewerkingen mogelijk maakt, is bijzonder geschikt voor high-end en delicate matrijsfabricage.

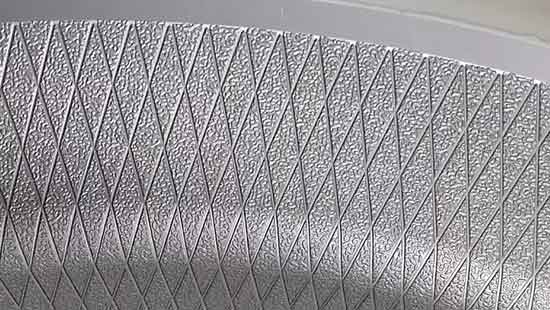

2 Voorbeelden van 5-assige oppervlaktestructurering

In theorie kan 5-assig lasergraveren, in combinatie met 3D patroonontwerp, elke gewenste textuurvorm creëren met nauwkeurige dimensionale controle, wat andere methoden in dit opzicht overtreft. Door de hoge kosten van de apparatuur zijn de bewerkingskosten echter ook aanzienlijk, wat de wijdverspreide toepassing beperkt.

De onderstaande tabel geeft een snelle vergelijking van zes verschillende verwerkingsmethoden.

| Proces | EDM | Handmatig polijsten | Zandstralen | Galvanisch verzinken | Elektrovormen | 5-assig lasergraveren |

|---|---|---|---|---|---|---|

| Prijs | Matig | Laag naar hoog | Laag | Hoog | Zeer hoog | Zeer hoog |

| Populariteit | Hoog | Hoog | Matig | Hoog | Laag | Laag |

Huidige standaarden en normen voor de oppervlakteafwerking van spuitgietmatrijzen

In de kunststofproductie en het matrijsontwerp zijn de normen voor de oppervlakteafwerking van matrijzen van vitaal belang. De drie meest geaccepteerde en gebruikte standaarden zijn SPI (Society of Plastics Industry), VDI 3400 (staat voor Verein Deutscher Ingenieure, wat in het Engels de Duitse ingenieursvereniging betekent) en MT (Mold-Tech).

Hoewel veel fabrieken hun eigen textuurplaten hebben, worden deze drie wereldwijd erkend. SPI is wijdverspreid in de VS, VDI 3400 in Europa en de veelzijdigheid en flexibiliteit van MT zorgen ervoor dat het wereldwijd wordt gebruikt.

De SPI-standaard

De SPI (Society of Plastics Industry) standaard, opgesteld door de Amerikaanse kunststofindustrie, begeleidt de oppervlaktebehandeling van kunststof spuitgietmatrijzen. Het categoriseert oppervlaktestructuren van matrijzen in vier hoofdklassen - A, B, C, D - elk verder onderverdeeld in drie niveaus, waardoor er in totaal 12 soorten oppervlaktebehandelingen zijn.

- Klasse A (A-1, A-2, A-3) staat voor gepolijste oppervlakken met een hoge glans, geschikt voor producten die een glad, spiegelend uiterlijk vereisen.

- Klasse B (B-1, B-2, B-3) betreft geborstelde oppervlakken voor gemiddelde glans en fijne texturen, ideaal voor visueel aantrekkelijke producten die geen hoge glans nodig hebben.

- Klasse C (C-1, C-2, C-3) is ook geborsteld maar grover dan klasse B en wordt gebruikt voor producten die een gemiddelde ruwheid nodig hebben, vaak om de grip te verbeteren of productiefouten te verbergen.

- Klasse D (D-1, D-2, D-3), de ruwste, heeft meestal oppervlakken met een zandtextuur, voor producten die een verbeterd tactiel gevoel of specifieke visuele effecten vereisen.

Over het algemeen richten SPI standaarden zich meer op de graad van polijsten dan op patroonstijlen en spelen een cruciale rol in de productie door fabrikanten te helpen bij het selecteren van geschikte oppervlaktebehandelingen op basis van productvereisten.

Overzicht van SPI-standaard voor polijsten

| SPI (nieuw) | Beschrijving | Ra in µm (DIN) | Reacties |

|---|---|---|---|

| A-1 | Diamantbuffer graad 3 | 0 - 0.025 | Voor spiegel- of optische afwerkingen. Kost de meeste tijd. Staalsoort belangrijk voor resultaat. |

| A-2 | Diamantbuffer graad 6 | 0.025 - 0.05 | |

| A-3 | Diamant polijstgraad 15 | 0.05 - 0.076 | |

| B-1 | 600 korrel papier | 0.05 - 0.076 | Verwijdert alle gereedschaps- en bewerkingssporen. Laat de mal goed los. Licht reflecterende afwerking op gegoten onderdelen, enige glans. |

| B-2 | 400 korrel papier | 0.10 - 0.127 | |

| B-3 | 320 korrel papier | 0.23 - 0.25 | |

| C-1 | 600 steen | 0.25 - 0.30 | Verwijdert alle gereedschaps- en bewerkingssporen. Laat de mal goed los. Stille afwerking op gegoten onderdelen, geen glans. |

| C-2 | 400 steen | 0.64 - 0.71 | |

| C-3 | 320 steen | 0.97 - 1.07 | |

| D-1 | Droogstralen glasparel 11, 200 afstand bij 0,7 Mpa; 5 sec | 0.25 - 0.30 | Voor decoratieve afwerkingen. Vaak gebruikt voor spuitgietwerk en thermohardende koeling. Helpt krimpsporen en andere onvolkomenheden te verbergen. Matte, niet-reflecterende afwerking op gegoten of gegoten producten. deel. |

| D-2 | Droogstralen 240 oxide, 125 afstand bij 0,7 Mpa; 5 sec. | 0.66 - 0.81 | |

| D-3 | Droogstralen 240 oxide, 150 afstand bij 0,7 Mpa; 5 sec. | 4.83 - 5.84 |

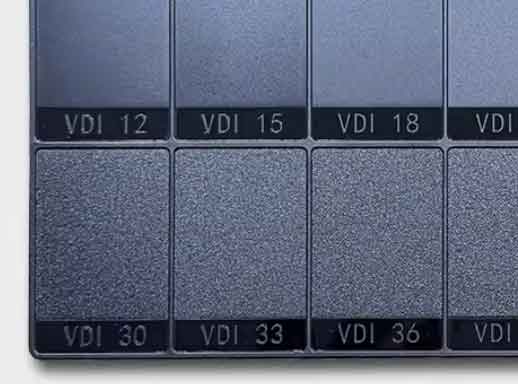

De VDI 3400-standaard

De VDI 3400 norm, opgesteld door de Duitse ingenieursvereniging (Verein Deutscher Ingenieure), definieert de textuurverwerking van matrijsoppervlakken. Hij omvat 46 verschillende textuurklassen, van VDI 3400 #0 (zeer fijn) tot #45 (zeer grof).

De oppervlaktetexturen in VDI 3400 worden voornamelijk gecreëerd door middel van elektrische ontladingsbewerking (EDM), ideaal voor het produceren van fijne texturen. Echter, voor grotere oppervlakken, om ongelijkmatige of te ruwe texturen te voorkomen, worden aanvullende technieken zoals polijsten, chemisch etsen en zandstralen gebruikt. Deze uitgebreide aanpak maakt de VDI 3400 standaard veelzijdig voor verschillende ontwerpbehoeften en toepassingen.

De onderstaande tabel toont het verband tussen veelvoorkomende SPI-kwaliteiten en de bijbehorende oppervlakteruwheid (in Ra-waarde).

| Rang | Ra (µm) | Rang | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

De MT-standaard

Anders dan de eerder genoemde standaarden wordt de MT (Mold-Tech) standaard ontwikkeld en gepromoot door een bedrijf in plaats van een branchevereniging.

Het definieert niet alleen oppervlakteruwheid, maar omvat ook een grote verscheidenheid aan patroonontwerpen, zoals ledernerf, houtnerf en geometrische vormen. Door de grote verscheidenheid aan patronen omvat de MT standaard duizenden verschillende specificaties, wat enorme flexibiliteit en creatieve mogelijkheden biedt bij het ontwerpen van producten.

Meest voorkomende MT-cijfers

| Rang | Diepte (in.) | Minimale ontwerphoek |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

Conclusie

Voor de meeste gebruikers zijn de meest voorkomende afwerkingen voor matrijsoppervlakken: gepolijst, met zandstructuur en geborsteld. Bij het kiezen van oppervlaktebehandelingen voor matrijzen moeten gebruikers dus meestal een van deze drie types kiezen en het gewenste ruwheidsniveau bepalen.

Vanuit dit perspectief is de toepassing van de SPI en VDI normen relatief eenvoudig en gebruiksvriendelijk, omdat ze duidelijke richtlijnen geven die gebruikers helpen om eenvoudig het juiste type oppervlakteafwerking en ruwheidsniveau te kiezen.

Als je eisen specifieker of unieker zijn, kies dan voor de oplossingen van MT of ga op zoek naar relevante matrijsfabrieken of ontwerpbureaus, want zij bieden meer gepersonaliseerde ontwerpoplossingen voor oppervlaktestructuren.