目次

トグル板金加工における精度の理解

一般的な精度要件

一般的に、板金部品は非常に高い精度を必要としません。これらの部品の曲げ精度は0.25~1mmの範囲であり、通常の使用には十分です。しかし、場合によってはより高い精度が必要になることもあります。達成可能な精度とそれに影響を与える要因を理解することが重要です。.

曲げ精度に影響する主要因

機械と工具の精度: 曲げ加工機の位置決めの繰り返し精度と金型の精度は極めて重要です。異なる板厚や曲げ半径には、それぞれ専用の金型が必要です。パラメータのわずかな変化でも、曲げ寸法に影響を及ぼす可能性があります。.

オペレーターの専門知識: 熟練したオペレーターは、曲げ精度に影響する要因を調整する上で極めて重要な役割を果たします。曲げ加工中には適切な力を加える必要があり、材料の送り速度も慎重に管理しなければなりません。オペレーターには高い集中力が求められ、加工中には絶えず測定と調整を行う必要があります。.

金属板の品質: 金属板の内部応力と均一な板厚は重要です。これらの点にばらつきがあると、曲げ加工時の寸法安定性が低下する可能性があります。.

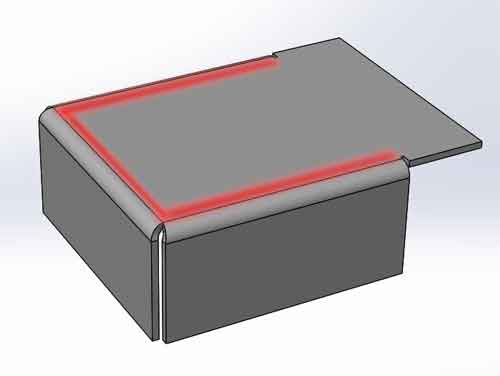

曲げ部品の平坦度: 曲げ部品は一見平坦に見えるかもしれませんが、定規や平面板を用いると完全には平坦でないことがわかります。曲げ加工により、曲げ部付近でわずかな膨らみが生じ、複数の曲げが交差する箇所では変形がより顕著になります。さらに、曲げ線近くの穴は、局所的な変形に微妙な影響を与える可能性があります。.

(赤色の領域は曲げ部付近を示しており、膨らみが生じやすい箇所です。曲げが交差する交点では、この膨らみがより顕著になります。)

写真から、右側の曲げ部付近により広い隙間が見られ、これはその領域の膨らみが大きいことに対応しています。

さらに、中央部にも小さな隙間があり、そこにも何らかの不整があることを示唆しています。

これらの隙間は、定規を用いて検査しないと簡単には気づきません。

これらの要因を理解することで、板金加工の品質と効率を管理し、最終製品が要求される仕様や基準を満たすことを確実にすることができます。.

板金曲げとCNC加工の比較

CNC加工と比較した精度能力の低下

留意すべき重要な点は、板金曲げ加工はCNC加工のような精度を達成できないことです。CNC加工は通常、より厚い金属部品を扱い、これにより部品はより高い剛性を得ます。この剛性により、加工プロセス中の偶発的な変動の影響が軽減され、精度は主に機械自体の精度に依存します。.

板金加工における課題

対照的に、板金部品は通常より薄く、その寸法はしばしば手動での調整が必要です。これらの部品は、最終的な形状や寸法に影響を与える様々な偶発的要因の影響を受けやすくなっています。.

製造プロセス

CNC加工を使用する場合、部品の最終形状はプログラミングに使用された3Dモデルに直接対応します。

しかし、板金加工はそれほど単純ではありません。所望の寸法を達成するには、経験則に基づく計算、試作品の加工、測定、調整が含まれます。.

公差考慮事項

これらの違いにより、板金部品の寸法公差を設定する際には、より広い公差範囲を許容することが推奨されます。これは、より制御されたプロセスであるCNC加工と比較して、板金曲げ加工の予測可能性が低いことを考慮したものです。.

板金寸法測定の課題

板金部品を正確に測定することは非常に困難な場合があります。比較すると、ノギスでベアリングを測定する場合(ゲージ校正によく使用されます)、0.01~0.02mmの変動しかない正確な測定値を得ることは比較的容易です。.

ベアリングを使用してノギスを校正することは簡単で、正確な測定値を得ることができます。

別のノギスを使用して校正を行うことは、2つのノギス間の位置ずれの可能性があるため、より困難な場合があります。.

しかし、板金部品を測定する際には、同じ精度を得ることは困難です。同じ箇所を繰り返し測定すると、0.2~0.4mmなどの大きなばらつきが生じることがあります。これにはいくつかの理由があります:

表面の不整と変形: 前述の通り、板金部品の表面は不均一になる可能性があり、特に曲げ部付近では約0.1-0.2mmの変形が一般的です。ノギスの当て方をわずかに内側または外側に変えるだけでも、測定値が変わることがあります。.

配置と位置合わせの課題: 軸受のように、ノギスの顎がぴったりとフィットし、直径に正確に位置合わせできる規則的な円筒形状とは異なり、板金ではノギスの配置が簡単であるとは限りません。この位置ずれは、測定誤差の原因となります。.

測定実践への影響

板金の測定値の変動は、主に二つの要因に起因します。部品の本質的な不均一性と、測定技術の不正確さです。これらの要因はしばしば複合的に作用し、結果としてより大きなばらつきを生み出します。.

これを軽減するには、測定時に細心の注意を払い、実際の寸法にできるだけ近い値を得るために複数回の測定を行う必要があるかもしれません。.

板金曲げで精度を確保する方法

重要領域への焦点

曲げられた板金部品の表面の凹凸は一般的ですが、これは必ずしも製品の機能を損なうわけではありません。多くの場合、板金部品の公差は極端に厳密である必要はなく、合理的な範囲内であれば通常はその使用目的に十分です。.

板金部品がアセンブリで正確に組み合わさる必要がある場合、表面全体ではなく、嵌合に必要な特定の領域で寸法精度を確保することが重要です。このターゲットを絞ったアプローチは、重要な箇所での機能性を維持するのに役立ちます。.

測定戦略

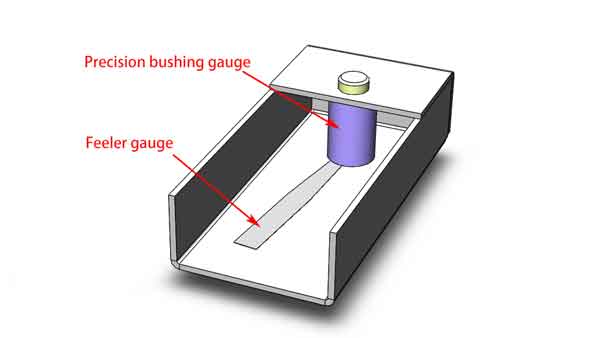

局部測定のための嵌合部品またはゲージの使用

局所的な領域の寸法を測定する主な方法は2つあります。1つ目の方法は嵌合部品を使用するもので、一般的には定性的な評価を提供します。2つ目の方法は特別に作られたゲージを使用し、定量的な測定を提供します。例えば、与えられたシナリオでは、ゲージを挿入した後の隙間を確認するためにシックネスゲージを使用し、必要な正確な寸法を明らかにすることができます。.

どちらの方法も、組立のニーズと必要な精度の度合いに応じて価値があります。嵌合の重要な領域に焦点を当て、適切な測定工具を使用することで、板金曲げプロジェクトで必要な精度を維持することができます。.

設計による板金曲げの精度向上

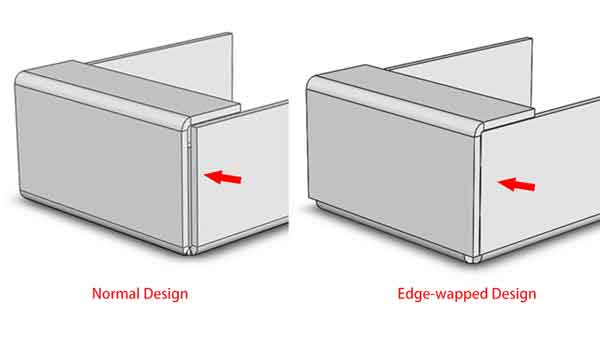

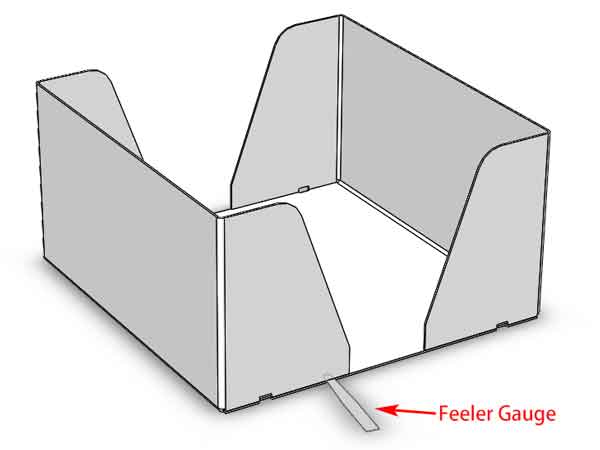

精度のための閉じ込め縁曲げ

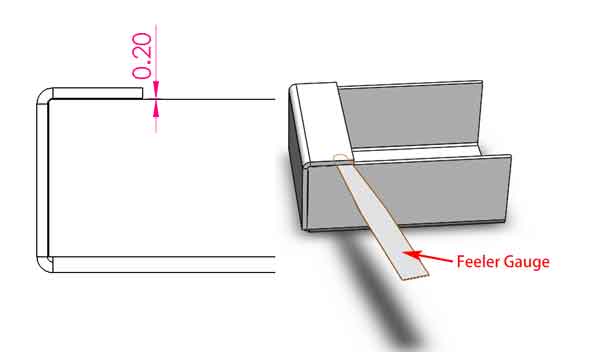

板金曲げ加工のエッジラップ設計(下図の右側の設計を参照)では、曲げの精度が重要です。例えば、この特定の設計では0.2mmの隙間が必要です。これを確認するために、フィーラーゲージを使用して実際の隙間を測定することができ、これは曲げ精度を直接反映します。この方法は、通常、ノギスを使用するよりもより直接的で正確です。.

比較:左側の部品は標準的な板金曲げ設計を使用しており、右側の部品はエッジラップ曲げ設計を採用しています。

ここの隙間は、フィーラーゲージでチェックして曲げの精度を確認することができます。

設計上の考慮事項と製造公差

しかし、このような小さな隙間で設計することは、スクラップ率が高くなるリスクを伴います。偏差が0.2mmを超えると、干渉により部品が完全に90度に曲げられなくなる可能性があります。この厳しい公差は、製造業者に生産においてより高い精度基準を遵守することを強制し、手抜きの余地を残しません。.

曲げ部の隙間が小さく設計されている場合、過度の寸法偏差により曲げが適切に閉じなくなり、製品のスクラップにつながる可能性があります。

板金曲げの精度は、意図的な設計選択によって大幅に向上させることができ、部品が厳格な要件を満たし、完璧に組み合わさることを確実にします。これは製造プロセスにおいてより高い精度と注意を要求しますが、結果としてより信頼性が高く品質の高い製品が得られます。.

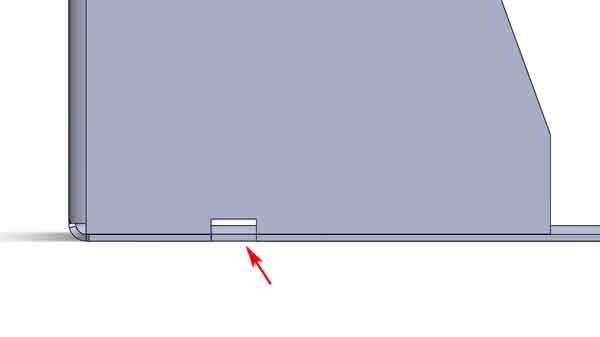

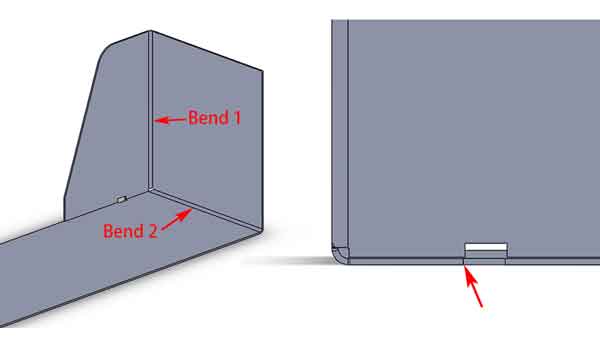

曲げ精度の迅速な評価のためのノッチの使用

ここに小さな切り欠きを追加することで、曲げ精度を迅速に評価する別の方法を提供します。切り欠きが揃っているかどうかを観察することで、曲げの精度を判断することができます。もちろん、これらの切り欠きのずれの度合いは、2つの曲げ(第1曲げと第2曲げとして示されています)の累積誤差によって決まります。しかし、これは曲げ精度を観察し評価する迅速な方法を提供します。.

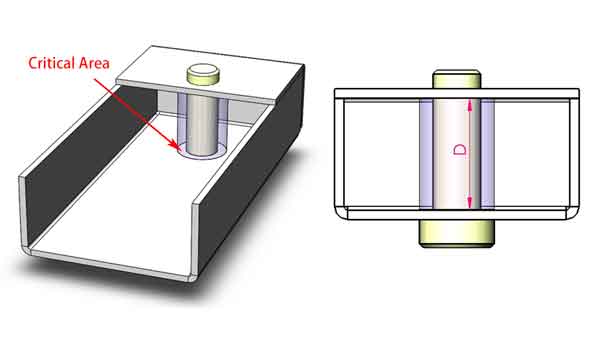

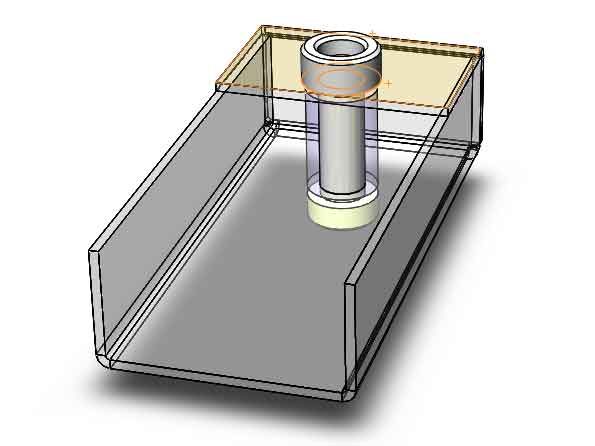

寸法精度のための溶接治具の活用

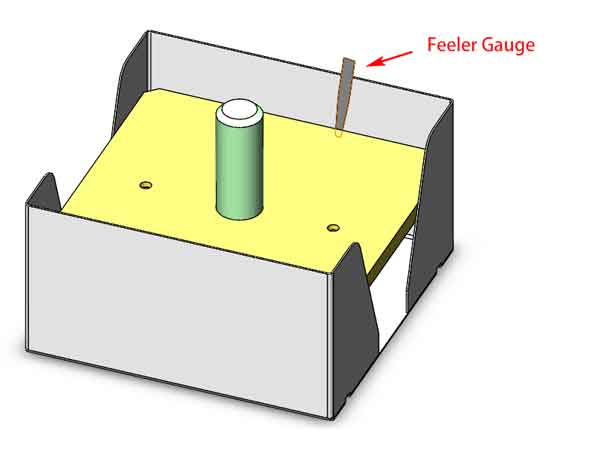

高精度を要求する板金部品を溶接する際、溶接治具を使用して精度を確保することができます。画像の板金部品を例にとると、シャフトを取り付けるように設計されています。この組立では、向かい合う2つの穴が完全に整列し、内部の間隔寸法が公差内であることが極めて重要です。これを実現するため、溶接中にある程度寸法を修正する溶接治具を導入できます。ただし、治具は微調整が可能ですが、過度に依存すると溶接後の製品の反りや変形を引き起こす可能性があることに注意が必要です。したがって、曲げ精度を確保することは依然として最も重要です。.

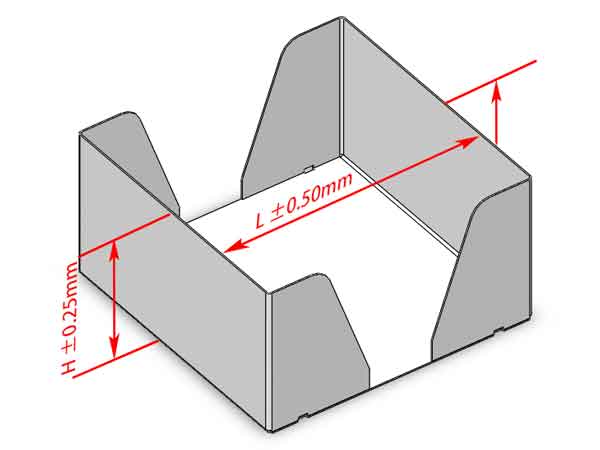

例を通じた曲げ精度の評価

板金曲げにおける典型的な精度

板金曲げで達成可能な精度を理解するために、いくつかの例を見てみましょう。標準的なプロセスでは、この製品の曲げ高さ「H」は通常±0.25mmの精度に達し、曲げ後の長さ「L」は±0.5mmを達成できます。.

ギャップ幅観察

しかし、前述のように、ノギスで測定すると約0.2〜0.7mmのばらつきが見つかる可能性があり、許容範囲を超える不一致が生じていることを示唆しています。.

シックネスゲージでクリアランスを調べると、通常0.05〜0.25mmの範囲に収まることがわかります。設計目標の0.1mmと比較すると、観測された最大偏差は0.15mmです。これは、ノギスで直接測定しても常に正確な結果が得られるわけではなく、隙間を補助的に使用することでより洞察に富む結果が得られることを意味します。.

スロット変位を通じたずれの評価

スロット変位の評価

このスロットのずれを詳細に調べると、ノギスによる測定では0〜0.3mmの変位が示されます。3つのサンプルを評価した後、両側のずれによる累積誤差から、「L」寸法の誤差が0.1〜0.5mmの範囲内に収まると推測できます。.

集計測定の重要性

スロットの両側の累積的なずれは、「L」の全体的な寸法精度を考慮する上で重要な側面です。これらの発見は、加工部品の精度を評価する際に累積公差を考慮することの重要性を強調しています。.

ゲージを用いた内部寸法測定

さらに、この部品をゲージで測定したところ、シックネスゲージを使用すると内部寸法(内部長さと内部幅)が公差限界内であることがわかりました。これは、ノギス測定だけでは完全に信頼できないという点を裏付けています。曲げ精度を確保し検証するためには、追加の工具や方法を採用すべきです。.

結論

結論として、板金加工で精度を達成することは、技術、適切な工具、知識のバランスです。測定の課題を理解し、戦略的な技術を採用することで、加工業者はこの分野で高品質な工作に必要な高精度を達成できます。.