目次

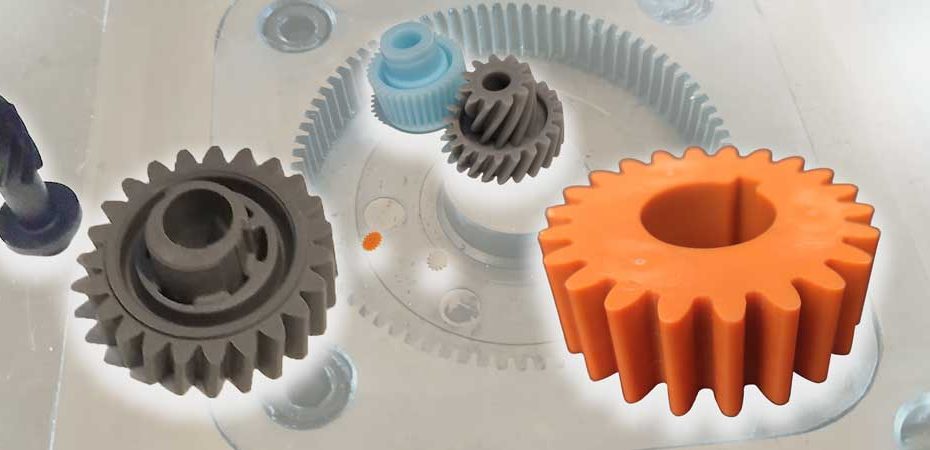

トグルなぜプラスチックギアメーカーとしてボヤンを選ぶのか?

ギアは高精度の伝達部品であり、メーカーには多くの要求があります:ギアに関する深い知識、高度な製造技術、そして高度な責任感。.

Boyanはこれらの基準を満たしています。当社は設計から製造、検査までをカバーする包括的なサービスを提供します。.

以下のセクションでは、プラスチック歯車の寸法と製造プロセスの詳細について掘り下げます。この記事を読むことで、適切な判断に必要な情報を得ることができます。ボヤンを選ぶことは、生産のあらゆる側面が最高品質基準を満たし、お客様のニーズが完璧に満たされることを保証することを意味します。.

プラスチック歯車の長所と短所

一般的に、プラスチック歯車には利点と欠点の両方があります。以下に簡単に列挙します:

メリット

1. 生産コストの低減(大量生産時);

2. 軽量で慣性が低い。

3. 自己潤滑性または少ない潤滑で作動可能;

4. 耐食性(一部のプラスチック);

5. 振動減衰による静粛な作動;

6. 複雑な形状に成形可能であり、部品点数と全体組立体のサイズを削減。.

デメリット

1. 射出成形金型の初期コストが高い;

2. 負荷容量が低い;

3. 精度が低い;

4. 高温または高湿環境での寸法安定性が劣る;

5. 過酷な環境(高温、高湿、化学腐食など)での材料特性が劣る。.

プラスチック歯車は、低速、軽負荷、伝達精度要求が低い用途でより多く使用され、そのためより大きなバックラッシュが許容されます。.

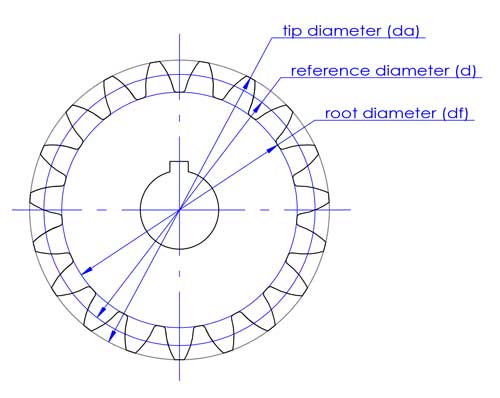

歯車の形状を決定するパラメータには以下が含まれます:

- モジュール, 、歯のサイズを決定する

- 歯数, 、これはモジュールとともに、ギアのピッチ円のサイズを決定します;;

- 圧力角, 、通常は20°ですが、14.5°も使用されます。.

- 歯先修正係数, 、ここで歯数の少ないギアは一般に正の値を選択し、他のものは0を選択する場合があります(ギアの中心距離を調整するため、非ゼロ値に調整することもできます)。.

これら4つのパラメータにより、平歯車の輪郭を定義できます。はすば歯車の場合、ねじれ角も決定する必要があります。.

ヒント:切削工具で製造される金属歯車では、工具の標準化とシリーズ化により標準パラメータが採用されます。.

しかし、プラスチック歯車の場合、金型は歯車切削工具で作られないため、任意のパラメータを使用できます。それでも、設計、検査、その他の要件のために、標準パラメータが推奨されます。.

これらのパラメータを理解することは、歯車設計の始まりに過ぎません。深い知識と豊富な経験が重要です。.

歯車金型のメーカーにとって、詳細な3D設計を提供することで、専門的な歯車知識がなくても、提供されたデータに基づいて正確な複製が可能になります。しかし、最高品質管理を確保するためには、歯車設計の原理を理解しておくことが依然として重要です。.

プラスチックギア金型の加工精度を確保する方法

プラスチック歯車の成形に必要な精度を達成するには、スロー線放電加工、ヘリカルミラー仕上げ放電加工、および旋盤・フライス盤センターなどの高度なCNC機械の使用といった高精度加工技術を採用することが重要です。.

これらの加工作業全体を通じて、ワークピースを各機械のクランプに取り付ける際の注意深い位置合わせと較正が、同心度を維持するために不可欠です。.

さらに、工具補正の精度を検証するために寸法の入念な測定が必要です。機械自体の精度が高いため、不正確さはしばしば不適切な工具補正に起因します。したがって、特定の重要な寸法を選択的に測定し、その精度を確保することで、他の寸法も正確であると合理的に推測でき、加工プロセスを効率化できます。.

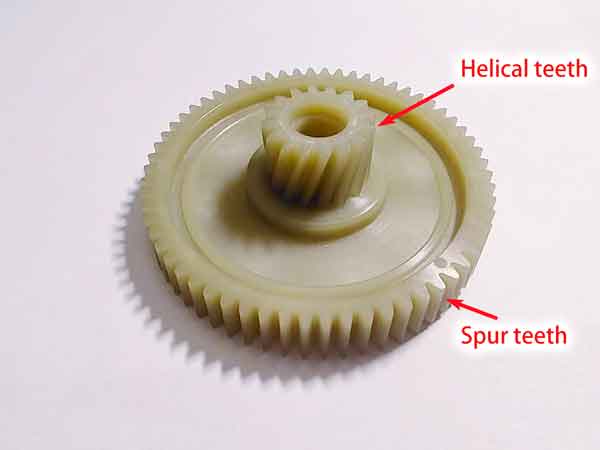

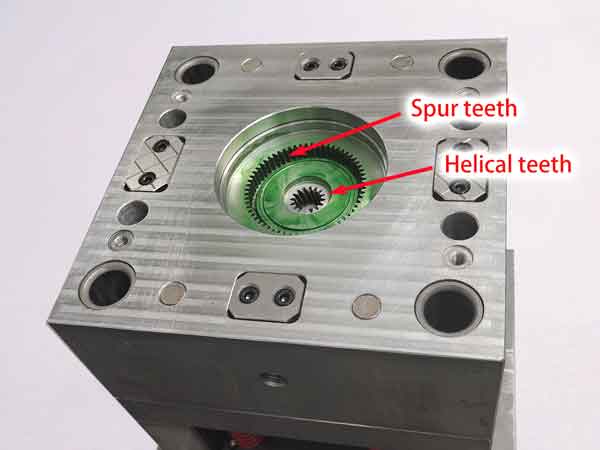

平歯車とはすば歯車の製造に関するケーススタディ

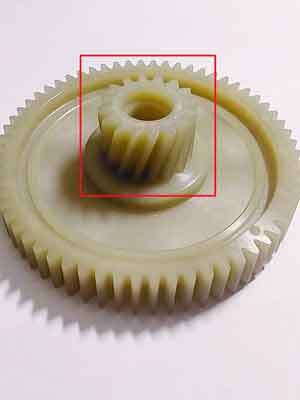

この例は、プラスチック歯車金型の製造における効果的な方法を示しています。具体的には、小さなはすば歯と大きな平歯を有する二段歯車用です。

平歯車部分は、金型コアに固定されたインサート上で加工されます。その直線歯形はスロー線放電加工を用いて作成され、正確な形状が確保されます。.

一方、はすば歯車部分は、ベアリングに取り付けられた可動金型部品によって形成され、型離れ時にねじれ角に応じて回転し、歯車の取り出しを容易にします。これらの歯の輪郭はヘリカルミラー仕上げ放電加工で作成されます。.

製造される歯車の精度を保証するためには、歯形を形成する両部品が厳格な製造および組立精度基準に従う必要があります。これには、同軸度、平面度、平行度、および歯形の精度の確保が含まれます。.

これが金型でヘリカル歯が作られる方法です:

プラスチックギア製造における精度の課題と解決策

プラスチック歯車は現代産業で広く使用されていますが、その製造精度は様々な要因の影響を受けやすく、CNC加工された金属歯車よりも精度が低くなる可能性があります。主な問題点は以下の通りです:

金型製造精度 金型を作成する際、高精度を必要としない歯車では、より安価な設備が使用され、金型精度に影響を与える可能性があります。高精度設備を使用した場合でも、製造および組立誤差が発生する可能性があり、人的ミスの可能性は言うまでもありません。.

射出成形プロセスパラメータ 射出成形時の温度、速度、圧力は、特に保圧圧力と時間が、歯車の精度に直接影響します。例えば、POM材料で作られた直径90mmの歯車では、保圧圧力が140MPaと90MPaで変化すると、外径に0.8mmの差が生じることがあります。したがって、これらのパラメータを制御することが極めて重要です。.

プラスチックの不均一収縮 プラスチック歯車生産において最も予測が難しいのは、不均一な収縮です。収縮率は流れ方向とそれに垂直な方向で異なることがあり、特に結晶性プラスチックで顕著です。複雑な部品形状では、特定の領域の収縮率を計算することが困難です。ゲート付近の収縮率は通常低く、遠くなるほど高くなります。肉厚の変化や突起などの設計要素も、その周囲の収縮率に影響を与える可能性があります。.

これらの課題に対処するため、一般的な解決策として、複数の金型セットを使用して精度を段階的に調整する方法があります。最初のセットはテストと寸法偏差の特定に使用されます。これらの結果に基づいて、2番目のセットで寸法を調整します。必要に応じて、さらなる調整のために3番目のセットが製造されることもあります。.

この段階的な調整戦略は、プラスチック歯車生産で遭遇する精度問題を効果的に解決し、最終製品が高精度基準を満たすことを保証します。複雑ではありますが、このプロセスは高精度プラスチック歯車の製造には不可欠です。.

ギアの不均一収縮に関するさらなる分析

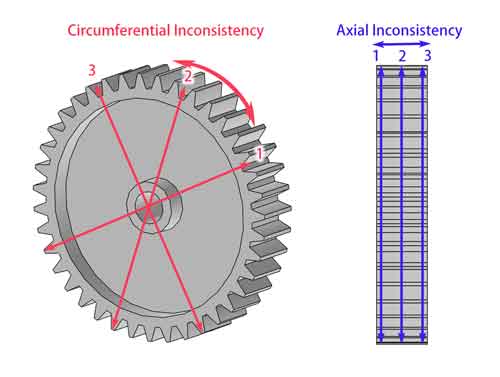

歯車の不均一収縮は、主に円周方向と幅方向(すなわち軸方向)の2種類に分けられます。つまり、これらの方向で複数点の外径を測定し、測定値の一貫性を確認します。.

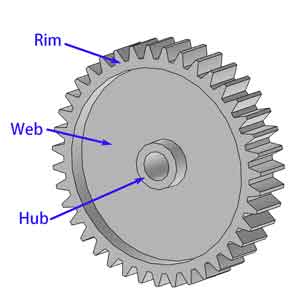

歯車は主にリム、ウェブ、ハブの3つの部分で構成されています。これらの構成要素の設計は、歯車の収縮特性に大きく影響します。.

円周方向の不一致

円周方向の収縮不均一は、主に2つの要因によって引き起こされます。.

- まず、プラスチック材料における流れ方向と垂直方向の収縮の不一致が寸法精度に影響を与える可能性があります。この問題は、より多くの射出ポイントを追加することで軽減できます。.

- 次に、突起などの設計特徴によるウェブ領域の局所的な収縮は、他の領域よりも大きくなる可能性があり、ギア全体の寸法安定性に影響を与えます。この問題に対処するには、ウェブ領域の肉厚を均一に保つか、高圧射出成形技術(300 MPa以上)を使用することが役立ちますが、後者はより高コストで一般的には推奨されません。.

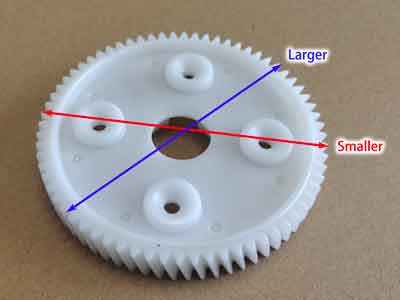

この歯車は、ウェブエリアに4つの突起を備えています。外径(OD)が95.7mmで、これらの突起の真上の部分は、下の突起がない領域よりも約0.25〜0.3mm小さくなっています。.

対照的に、この歯車はウェブエリアで一貫した肉厚を維持しており、外径38mmでは、その真円度(または同一歯車間の外径の均一性)は0.03mm以内に収まっています。.

軸方向不一致

軸方向の収縮不均一はより複雑です。.

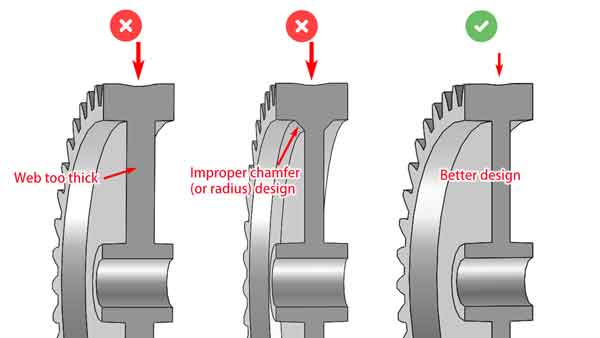

一方で、歯車のウェブが厚すぎると、歯車面の中央にシンクマーク(凹み)が現れることがあります。この沈み込みは、ウェブとリムの内側の角が面取りまたはフィレットで設計されている場合に特に顕著です。理論的には、より薄いウェブが理想的ですが、歯車の負荷能力を考慮する必要があります。.

上記の写真からわかるように、ウェブが厚すぎる場合、または内側の角に面取り(または半径)設計がある場合、中央部分はより沈み込みます。ウェブは薄い方が良いですが、負荷能力も考慮する必要があります。.

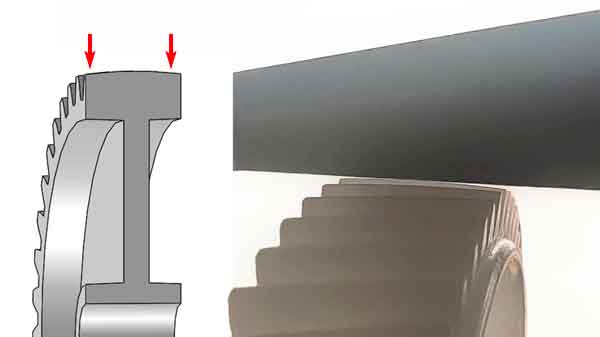

もう一つの複雑な現象は、一部の歯車の端部が中央部と比較して不均一に収縮し、端部の直径が減少することです。これは特にポリオキシメチレン(POM)製の歯車で観察され、下の画像ではわずかな隙間が見られます。.

この現象の原因は簡単には説明できませんが、中央部分は下のウェブによる制限のために収縮が少なく、端部はそのような制限がないため、異なる収縮挙動を示す可能性があります。.

この種の軸方向収縮不均一を軽減するためには、リムの厚さを増やすことを検討できます。これは歯車の負荷能力を向上させるだけでなく、歯車全体の収縮率のバランスをとるのに役立ち、それによって歯車の全体的な性能と寸法安定性を向上させます。.

プラスチックギアの精度向上のための設計のヒント

上記の議論に基づいて、歯車の精度を向上させる必要がある場合、以下の対策を検討すべきです:

不均一な特徴を最小限に抑える:歯車のウェブ上に不均一な突起、ガセット、リブを作成するのは避けてください。そのような特徴が必要な場合は、肉厚を減らし、均一に広がるようにすることを目指します。.

ウェブの肉厚を最適化する:薄いウェブは歯車の精度向上に貢献しますが、必要な強度基準を満たしていることを確認することが極めて重要です。.

リムの肉厚が重要:リムの肉厚には細心の注意を払ってください。それは歯車の機能性と耐久性において重要な役割を果たします。.

射出成形における効率的なゲート設計:歯車は通常、他のプラスチック部品と比較して、射出金型により多くのゲートを必要とします。適切に設計されたゲートシステムは、収縮を大幅に低減し、歯車の異なる方向での寸法の均一性を確保することができます。.

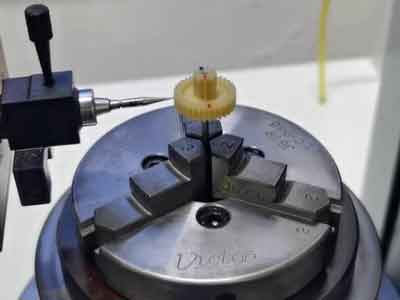

(このプラスチックギアの射出成形金型は6つのゲートを備え、外径は38mmです)。.

結論: プラスチック歯車の収縮を予測し制御することは困難です。多くの用途では、ある程度の寸法偏差は許容されます。.

ただし、厳しい要件がある用途では、複数回の設計変更と金型調整を経る準備が必要です。射出成形金型を2回または3回製作して、所望の公差を満たす最終的なプラスチックギアを達成することは珍しくありません。.

プラスチック歯車の検査方法

寸法検査

現代の技術:

歯車形状検査機、CMM(三次元測定機)、および撮影装置などのコンピュータ化された装置を用いた歯車検査の使用がますます一般的になっています。これらのツールは高い効率と精度を提供しますが、コストが高くなります。そのため、このような高度な装置を備えたメーカーは、少量の注文を断る傾向があります。.

従来の方法:

少量注文や予算制約がある場合、ギア検査はマイクロメーター、ノギス、振れ測定器などの手動工具に頼ることが多いです。これらの測定の中で:

外径(OD)検査: 金型の幾何学的形状が正確であれば、外径のチェックは簡単です。正しい外径は、均一な収縮により、他の寸法も仕様内である可能性が高いことを示唆します。.

共通法線長さ: この測定は、歯形の全体的な精度を評価するために極めて重要であり、歯車精度の主要な指標として機能します。.

要約すると、高度な設備は検査精度を向上させますが、従来の工具は小規模または予算制限のあるプロジェクトにおいて依然として重要であり、品質保証のためには外径と共通法線長に焦点を当てます。.

運転試験

実機での歯車性能を評価するための運転試験は極めて重要であり、運転中に発生する騒音と摩耗を評価し、設計仕様を満たしているかどうかを判断することに焦点を当てます。これは、歯車は意図された装置の文脈内でテストされなければならないため、不可欠です。.

騒音試験:高精度歯車は滑らかに動作し、最小限で一貫した騒音を発することが期待されます。低い騒音レベルは、多くの場合、摩耗が少なく寿命が長いことを示し、静かな運転は単に騒音公害を減らすだけでなく、効率性と耐久性の兆候でもあります。.

耐摩耗試験: 通常、完了までに時間がかかります。プロセスを迅速化するために、試験荷重を増加させて長期使用の影響をシミュレートし、ギアの耐摩耗性について迅速な知見を得ることができます。.

これらの試験の中で、騒音試験は通常、即座に結果を得られる能力から優先されます。ギア品質を迅速かつ信頼性高く評価できます。.

ギア生産に適したプラスチック材料

について 最も一般的に使用される:

- POM (アセタール):射出成形が容易で寸法安定性が良く、同時に強度、延性、耐摩耗性、耐腐食性、耐湿性に優れています。これはプラスチックギアの主要材料です。.

- PA6/PA66/PA46 (ナイロン):強度と耐摩耗性に優れていますが、湿気を吸収するため寸法が不安定になります。言い換えれば、吸水すると膨張します。主に重負荷の伝動に使用されます。.

歯車専用ナイロン

PA66 GF40は比較的高い強度を持ち、200 MPa以上に達しますが、PA46 Teflonはさらに高い引張強度を提供します。.

PA66 GF40を選択する場合、大手企業から材料を調達する必要があります。なぜなら、それらの製品はより精製され信頼性が高いからです。このタイプのナイロンはギア製造のために特別に開発されたものであり、MoS₂(二硫化モリブデン)とテフロン潤滑剤を組み込んでおり、単なるPA66に40%ガラス繊維を添加したものではありません。.

PEEK: これは金属に匹敵する高性能材料であり、優れた耐熱性、耐食性、および高い機械的強度を提供します。また、射出成形において優れた寸法安定性も提供します。しかし、PEEKは非常に高価であり、高温射出成形を必要とするため、加工コストも比較的高くなります。.

TPEE: これは弾性材料であり、伝達システムにおいて衝撃を吸収し騒音を低減することができることを意味します。.

- TPEE:これは弾性材料であり、衝撃を吸収し、伝動中の騒音を低減します。.

その他 あまり一般的に使用されない 材料は:

- ABS:主に玩具などの低コストのローエンド用途に使用されます。.

- PC:非晶質ポリマーとして、PCは射出成形プロセスで優れた寸法安定性を持ちます。言い換えれば、収縮が少なく金型キャビティの形状に成形できます。欠点は、自己潤滑性が劣り、疲労抵抗も劣ることです。.

- PPS:これはかなり高価な材料ですが、優れた寸法安定性を持ち、機械的強度と耐久性を提供します。ポンプやロボットなどの過酷な用途によく使用されます。.

- LCP:これは別の高価な材料で、優れた寸法安定性を持ち、高精度に製造でき、220℃の高温と化学腐食にも耐えますが、強度は低めです。時計などに使用できます。.

留意点として、各材料には異なる形態があります:無充填、ガラス繊維強化、潤滑剤材料(主にPTFEまたはシリコーン)充填です。したがって、各用途に基づいて選択するには、むしろ絞り込むプロセスとなります。.