فهرست مطالب

تغییر وضعیتدرک دقت در ساخت ورق فلزی

نیازمندیهای کلی دقت

به طور معمول، قطعات ورق فلزی به دقت بسیار بالایی نیاز ندارند. دقت خمش این قطعات میتواند در محدوده ۰.۲۵ تا ۱ میلیمتر باشد که برای استفاده عادی کافی است. با این حال، در برخی موارد ممکن است دقت بالاتری لازم باشد. درک دقت قابل دستیابی و عوامل مؤثر بر آن اهمیت دارد.

عوامل کلیدی مؤثر بر دقت خمکاری

دقت ماشین و ابزار: تکرارپذیری موقعیتدهی ماشین خمکاری و دقت قالبها حیاتی است. ضخامتها و شعاعهای خم متفاوت به قالبهای خاصی برای پردازش نیاز دارند. حتی تغییرات جزئی در پارامترها میتواند بر ابعاد خم تأثیر بگذارد.

تخصص اپراتور: اپراتورهای ماهر نقش حیاتی در تنظیم عوامل مؤثر بر دقت خمکاری ایفا میکنند. در فرآیند خمکاری باید نیروی مناسب اعمال شود و سرعت تغذیه فلز باید به دقت مدیریت گردد. از اپراتورها سطح بالایی از تمرکز مورد نیاز است، همراه با اندازهگیریها و تنظیمات مداوم در طول فرآیند خمکاری.

کیفیت ورقهای فلزی: تنش داخلی و ضخامت یکنواخت ورقهای فلزی قابل توجه است. ناهماهنگی در این زمینهها میتواند منجر به یکنواختی ضعیف ابعادی در حین خمکاری شود.

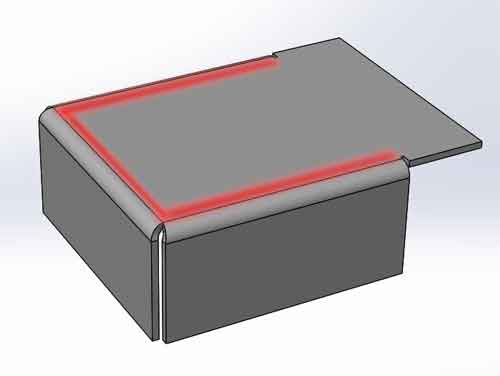

تخت بودن قطعات خمشده: اگرچه قطعات خمشده ممکن است تخت به نظر برسند، اما یک خطکش یا صفحه نشان میدهد که کاملاً تخت نیستند. خمکاری باعث برآمدگی جزئی در نزدیکی خم میشود و تغییر شکلها در محل تقاطع چندین خم مشهودتر است. علاوه بر این، سوراخهای نزدیک خط خم میتوانند به طور نامحسوس بر تغییر شکل محلی تأثیر بگذارند.

(مناطق قرمز رنگ نشاندهنده نواحی نزدیک به خمها هستند که مستعد برآمدگی بیشتری هستند. در محل تقاطع خمها، این برآمدگی حتی مشهودتر است.)

عکس فاصله وسیعتری را در نزدیکی خم در سمت راست نشان میدهد که با برآمدگی بیشتر در آن ناحیه مطابقت دارد.

علاوه بر این، فاصلههای کوچکتری در مرکز وجود دارد که نشاندهنده برخی ناهمواریها در آنجا نیز میباشد.

این فاصلهها بدون استفاده از خطکش برای بازرسی به راحتی قابل مشاهده نیستند.

درک این عوامل به مدیریت کیفیت و کارایی ساخت ورق فلز کمک میکند و اطمینان میدهد که محصولات نهایی مطابق با مشخصات و استانداردهای مورد نیاز باشند.

مقایسه خمکاری ورق فلزی و ماشینکاری CNC

قابلیتهای دقت کاهش یافته در مقایسه با ماشینکاری CNC

توجه به این نکته مهم است که خمکاری ورق فلزی نمیتواند به دقت ماشینکاری CNC دست یابد. ماشینکاری CNC معمولاً با قطعات فلزی ضخیمتر سروکار دارد که به این قطعات سختی بیشتری میبخشد. این سختی تأثیر متغیرهای تصادفی در فرآیند ماشینکاری را کاهش میدهد و دقت عمدتاً به دقت خود ماشین بستگی دارد.

چالشهای مربوط به ورق فلزی

در مقابل، قطعات ورق فلزی معمولاً نازکتر هستند و ابعاد آنها اغلب نیاز به تنظیمات دستی دارد. این قطعات در برابر عوامل اتفاقی مختلفی که میتوانند بر شکل و اندازه نهایی آنها تأثیر بگذارند، آسیبپذیرتر هستند.

فرآیندهای ساخت

هنگام استفاده از ماشینکاری CNC، شکل نهایی قطعه مستقیماً با مدل سهبعدی مورد استفاده برای برنامهنویسی مطابقت دارد.

با این حال، ساخت ورق فلزی به این سادگی نیست. این فرآیند شامل محاسبات تجربی، پردازش نمونه اولیه، اندازهگیریها و تنظیمات برای دستیابی به ابعاد مطلوب است.

ملاحظات تلورانس

به دلیل این تفاوتها، هنگام تعیین تلرانسهای ابعادی برای قطعات ورق فلزی، توصیه میشود که محدوده تلرانس بیشتری در نظر گرفته شود. این امر ماهیت کمتر قابل پیشبینی خمکاری ورق فلزی را در مقایسه با فرآیند کنترلشدهتر ماشینکاری CNC در نظر میگیرد.

چالشها در اندازهگیری ابعاد ورق فلزی

اندازهگیری دقیق قطعات ورق فلزی میتواند بسیار چالشبرانگیز باشد. در مقایسه، هنگام اندازهگیری یاتاقانها با کولیس ورنیه (که اغلب برای کالیبراسیون گیج استفاده میشود)، دستیابی به قرائتهای دقیق با تغییرات تنها بین ۰.۰۱ تا ۰.۰۲ میلیمتر نسبتاً آسان است.

کالیبره کردن کولیس با یاتاقان ساده است و امکان قرائتهای دقیق را فراهم میکند.

استفاده از کولیس دیگر برای کالیبراسیون میتواند چالشبرانگیزتر باشد به دلیل احتمال عدم همترازی بین دو کولیس.

با این حال، دستیابی به همان دقت در اندازهگیری قطعات ورق فلزی دشوار است. اندازهگیریهای مکرر از یک ناحیه میتواند تغییرات قابل توجهی مانند بین ۰.۲ تا ۰.۴ میلیمتر را نشان دهد. چند دلیل برای این وجود دارد:

ناهمواریهای سطحی و تغییر شکلها: همانطور که در بالا ذکر شد، سطوح قطعات ورق فلزی میتوانند ناهموار باشند، به ویژه در نزدیکی خمها که تغییر شکلهایی در حدود ۰.۱ تا ۰.۲ میلیمتر رایج است. حتی یک تغییر جزئی در نحوه قرارگیری کولیس - چه کمی به داخل یا خارج - میتواند قرائتها را تغییر دهد.

چالشهای قرارگیری و تراز: برخلاف یاتاقانها که شکل استوانهای منظمی دارند و اجازه میدهند فکهای کولیس به خوبی در جای خود قرار گیرند و دقیقاً با قطر تراز شوند، ورق فلزی تضمینی برای قرارگیری مستقیم کولیس ارائه نمیدهد. این عدم تراز میتواند منجر به نادرستی قرائت شود.

پیامدهای مربوط به شیوههای اندازهگیری

نوسان در اندازهگیریهای ورق فلزی را میتوان به دو عامل اصلی نسبت داد: ناهمواری ذاتی قطعه و نادرستیها در تکنیک اندازهگیری. این عوامل اغلب ترکیب میشوند و منجر به تغییرات بزرگتری در نتایج میگردند.

برای کاهش این مشکل، توجه دقیق در حین اندازهگیری لازم است و ممکن است لازم باشد چندین اندازهگیری انجام شود تا مقادیری تا حد امکان نزدیک به ابعاد واقعی به دست آید.

چگونه دقت در خمکاری ورق فلزی را تضمین کنیم

تمرکز بر نواحی حیاتی

ناهمواری سطح در قطعات ورق فلزی خم شده رایج است، اما این لزوماً عملکرد محصول را به خطر نمیاندازد. اغلب، تلرانسهای قطعات ورق فلزی نیازی به بسیار سختگیرانه بودن ندارند؛ قرار گرفتن در یک محدوده معقول معمولاً برای استفاده مورد نظر آنها کافی است.

وقتی قطعات ورق فلزی باید در مونتاژها دقیقاً با هم جفت شوند، مهم است که دقت ابعادی در مناطق خاص مورد نیاز برای جفتشدن، به جای کل سطح، تضمین شود. این رویکرد هدفمند به حفظ عملکرد در جاهایی که اهمیت دارد کمک میکند.

استراتژیهای اندازهگیری

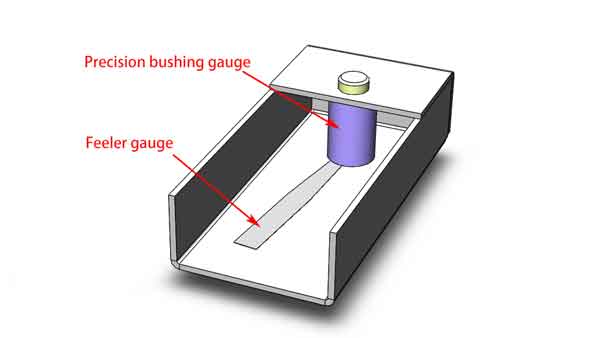

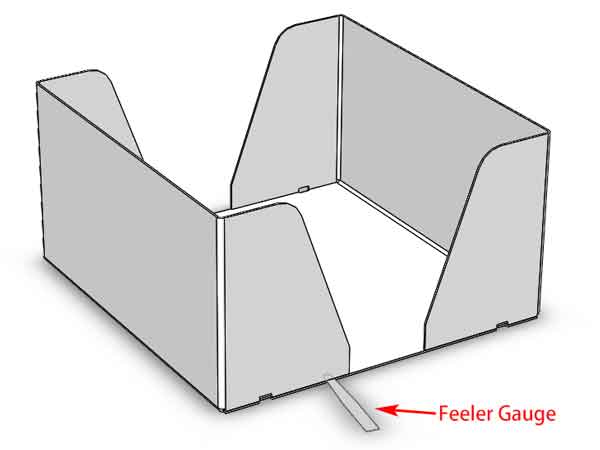

استفاده از قطعات فیت یا گیجها برای اندازهگیری موضعی

دو روش اصلی برای اندازهگیری ابعاد در نواحی موضعی وجود دارد. روش اول شامل استفاده از قطعات فیتینگ است که عموماً ارزیابی کیفی ارائه میدهد. روش دوم از گیجهای ساخته شده ویژه استفاده میکند که اندازهگیری کمی ارائه میدهند. به عنوان مثال، در سناریوی داده شده، میتوان از گیج فیلر برای بررسی فاصله پس از قرار دادن گیج استفاده کرد و ابعاد دقیق مورد نیاز را آشکار کرد.

هر دو روش بسته به نیازهای مونتاژ و درجه دقت مورد نیاز ارزشمند هستند. با تمرکز بر نواحی حیاتی فیت و استفاده از ابزارهای اندازهگیری مناسب، میتوانیم دقت لازم را در پروژههای خمش ورق فلز حفظ کنیم.

دقت از طریق طراحی در خمکاری ورق فلزی

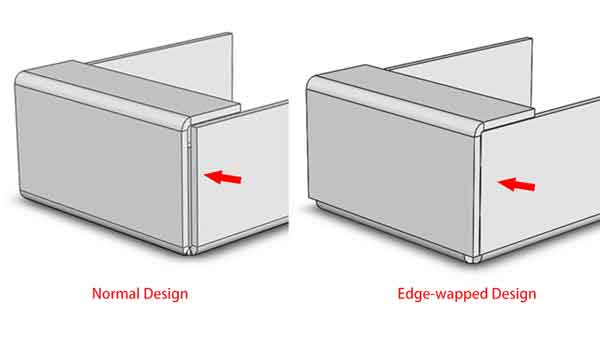

خمکاری لبه بسته برای دقت

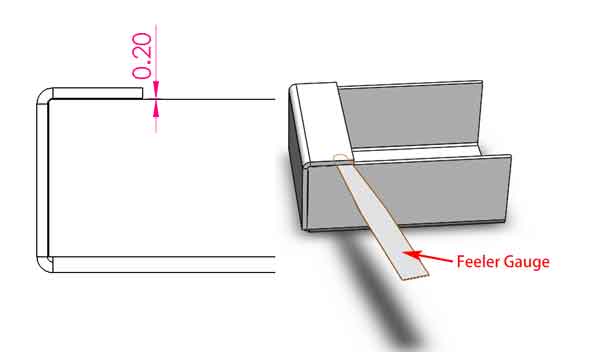

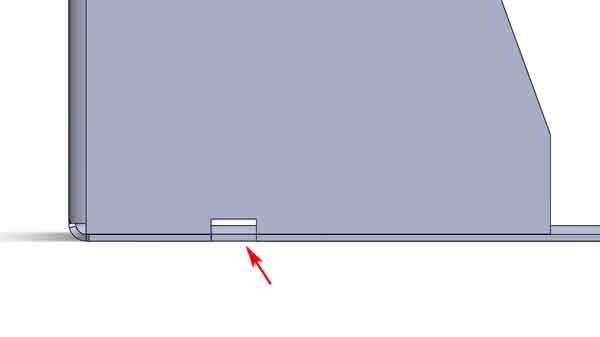

در یک طرح لبهپیچیده خمکاری ورق فلزی (طرح سمت راست در تصویر زیر را ببینید)، دقت خمکاری حیاتی است. به عنوان مثال، این طرح خاص نیازمند فاصلهای ۰٫۲ میلیمتری است. برای تأیید این موضوع، میتوان از فیلرگیج برای اندازهگیری فاصله واقعی استفاده کرد که بازتاب مستقیمی از دقت خمکاری است. این روش معمولاً سادهتر و دقیقتر از استفاده از کولیس ورنیه است.

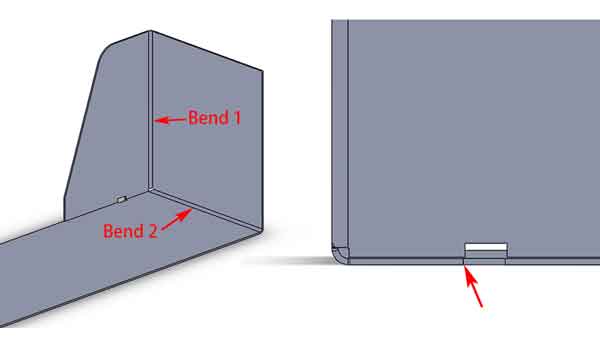

در مقایسه: قطعه سمت چپ از طرح استاندارد خمکاری ورق فلزی استفاده میکند، در حالی که قطعه سمت راست دارای طرح خمکاری لبهپیچیده است.

فاصله در اینجا را میتوان با فیلرگیج بررسی کرد تا دقت خمکاری تأیید شود.

ملاحظات طراحی و تلرانس ساخت

با این حال، طراحی با چنین فاصلههای کوچکی خطر نرخ ضایعات بالاتری را به همراه دارد. اگر انحراف بیش از ۰.۲ میلیمتر باشد، تداخل ممکن است از خم شدن کامل قطعات به زاویه ۹۰ درجه جلوگیری کند. این تلرانس تنگ تولیدکنندگان را مجبور میکند تا در تولید به استانداردهای دقت بالاتر پایبند باشند و جایی برای میانبر زدن باقی نگذارند.

وقتی فاصله در خمکاری کوچک طراحی شده باشد، انحرافات ابعادی بیش از حد میتواند از بسته شدن صحیح خم جلوگیری کند و ممکن است منجر به اسقاط محصول شود.

دقت در خمش ورق فلزی میتواند با انتخابهای طراحی آگاهانه به طور قابل توجهی بهبود یابد و اطمینان دهد که قطعات مطابق با الزامات سختگیرانه باشند و به طور کامل با هم فیت شوند. در حالی که این نیاز به دقت و مراقبت بیشتر در فرآیند تولید دارد، نتیجه محصولی قابل اعتمادتر و با کیفیت بالاتر است.

استفاده از شکافها برای ارزیابی سریع دقت خمکاری

اضافه کردن یک برش کوچک در اینجا روش دیگری برای ارزیابی سریع دقت خمش فراهم میکند. با مشاهده اینکه آیا برشها همتراز هستند، میتوانیم دقت خمها را اندازهگیری کنیم. البته، میزان عدم همترازی در این برشها توسط خطای تجمعی دو خم (که به عنوان خم اول و خم دوم نشان داده شده) تعیین میشود. با این حال، این روش سریعی برای مشاهده و ارزیابی دقت خمش ارائه میدهد.

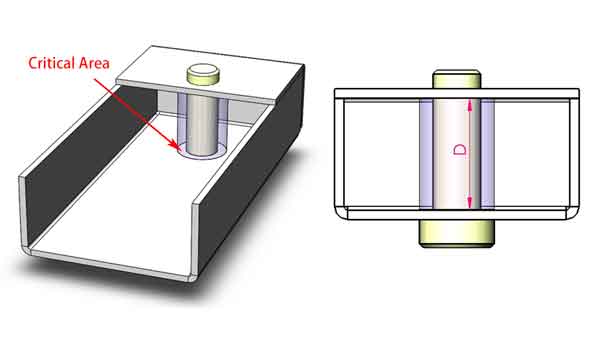

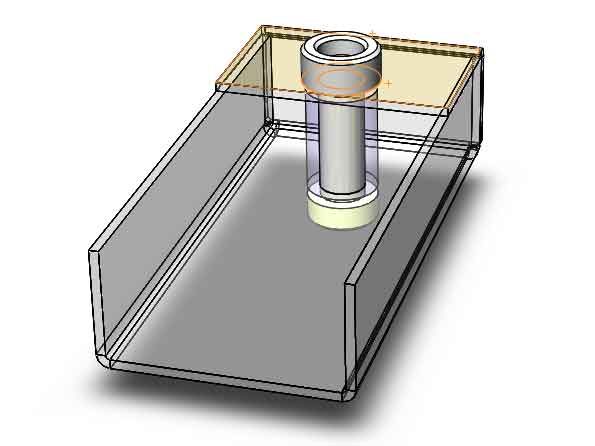

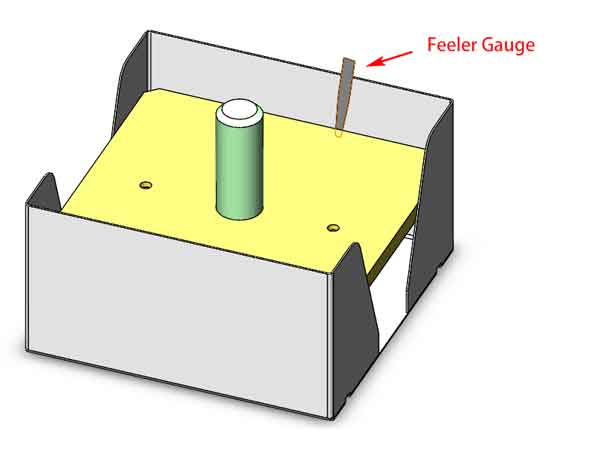

استفاده از فیکسچرهای جوشکاری برای دقت ابعادی

در هنگام جوشکاری قطعات ورق فلزی که نیاز به دقت بالا دارند، میتوان از فیکسچرهای جوشکاری برای اطمینان از دقت استفاده کرد. به عنوان مثال، قطعه ورق فلزی در تصویر طوری طراحی شده است که یک شفت روی آن نصب شود. برای این مونتاژ، همترازی دقیق دو سوراخ روبرو و ابعاد فاصله داخلی در محدوده تلرانس بسیار حیاتی است. برای دستیابی به این هدف، میتوان از یک فیکسچر جوشکاری استفاده کرد تا تا حدی ابعاد را در حین جوشکاری اصلاح کند. با این حال، مهم است توجه داشته باشید که اگرچه فیکسچر میتواند تنظیمات جزئی انجام دهد، اتکای بیش از حد به آن میتواند منجر به تاب برداشتن یا تغییر شکل محصول پس از جوشکاری شود. بنابراین، اطمینان از دقت خمکاری همچنان از اهمیت بالایی برخوردار است.

ارزیابی دقت خم از طریق مثالها

دقت معمول در خمکاری ورق فلزی

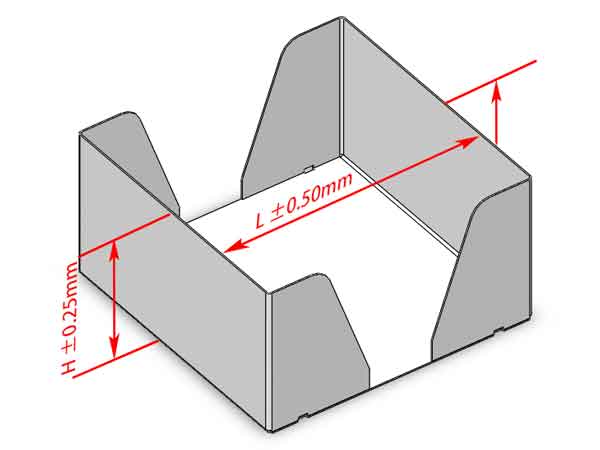

بیایید به چند مثال نگاه کنیم تا دقتی که میتوان در خمکاری ورق فلزی به دست آورد را درک کنیم. برای یک فرآیند استاندارد، ارتفاع خم ‘H’ این محصول معمولاً میتواند به دقت +/-0.25 میلیمتر برسد و طول پس از خم ‘L’ میتواند به +/-0.5 میلیمتر دست یابد.

مشاهدات عرض فاصله

با این حال، همانطور که قبلاً ذکر شد، اگر با کولیس اندازهگیری کنیم، ممکن است تغییراتی در حدود 0.2 تا 0.7 میلیمتر مشاهده کنیم که نشاندهنده اختلافات احتمالی فراتر از محدوده قابل قبول است.

هنگام بررسی فاصله با فیلرگیج، معمولاً متوجه میشویم که بین 0.05 تا 0.25 میلیمتر قرار دارد. در مقایسه با هدف طراحی 0.1 میلیمتر، حداکثر انحراف مشاهده شده 0.15 میلیمتر است. این بدان معناست که اندازهگیری مستقیم با کولیس همیشه نتایج دقیقی ارائه نمیدهد و استفاده از فاصله برای کمک میتواند نتایج بینشآورتری فراهم کند.

ارزیابی عدم همترازی از طریق جابجایی شکاف

ارزیابی جابجایی شیار

با بررسی دقیق عدم همترازی این شکاف، اندازهگیریها با کولیس جابجایی از 0 تا 0.3 میلیمتر را نشان میدهند. پس از ارزیابی سه نمونه، میتوان استنباط کرد که خطای تجمعی ناشی از عدم همترازی در هر دو طرف نشان میدهد که خطای بعد ‘L’ در محدوده 0.1 تا 0.5 میلیمتر قرار دارد.

اهمیت اندازهگیری تجمعی

عدم همترازی تجمعی در هر طرف شکاف جنبهای حیاتی برای در نظر گرفتن دقت ابعادی کلی ‘L’ است. این یافتهها اهمیت در نظر گرفتن تلرانسهای تجمعی هنگام ارزیابی دقت قطعات ساخته شده را تأکید میکنند.

استفاده از گیجها برای ابعاد داخلی

علاوه بر این، ما از گیجها برای اندازهگیری این قطعه استفاده کردیم و متوجه شدیم که هنگام استفاده از فیلرگیج، ابعاد داخلی - طول داخلی و عرض داخلی - در محدوده تلرانس قرار دارند. این موضوع از این نظر حمایت میکند که اندازهگیریهای کولیس به تنهایی کاملاً قابل اعتماد نیستند. برای اطمینان و تأیید دقت خمکاری، باید از ابزارها و روشهای اضافی استفاده شود.

نتیجهگیری

در نتیجه، دستیابی به دقت در ساخت ورق فلزی تعادلی از مهارت، ابزار مناسب و دانش است. با درک چالشهای اندازهگیری و به کارگیری تکنیکهای استراتژیک، سازندگان میتوانند به دقت بالای لازم برای کیفیت کار در این زمینه دست یابند.