فهرست مطالب

تغییر وضعیتدرک تزریق رویی: کاربردها، چالشها و بهترین روشها

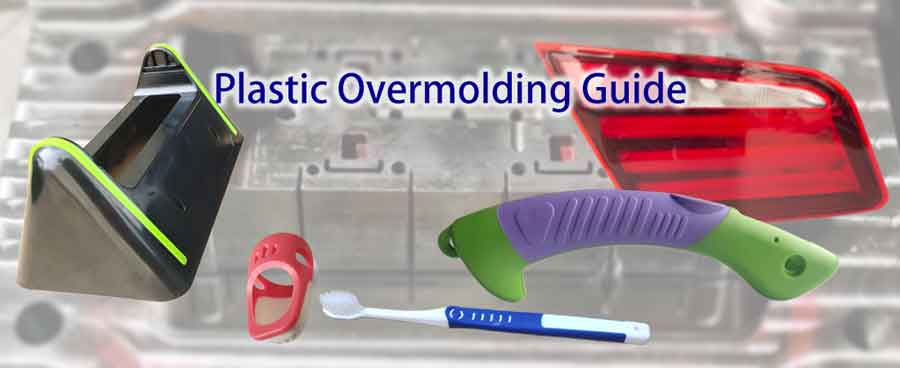

اورمولدینگ، که به آن اورمولدینگ پلاستیک، قالبگیری روی قالبگیری یا اورمولدینگ تزریقی نیز گفته میشود، یک تکنیک حیاتی قالبگیری تزریقی است که به طور گسترده در اقلام روزمره مانند مسواک، محفظههای ابزار برقی و پنلهای چراغ خودرو استفاده میشود. این مقاله اورمولدینگ را توضیح میدهد و چالشهای رایج و اقدامات احتیاطی ضروری آن را برجسته میکند.

درک اورمولدینگ

اورمولدینگ فرآیندی است که در آن یک زیرلایه، معمولاً یک قطعه پلاستیکی از پیش شکلگرفته، در داخل قالب قرار میگیرد. در طول فرآیند، پلاستیک مذاب به داخل حفره قالب تزریق میشود و زیرلایه را در مناطق خالی میپوشاند. پس از خنک شدن، دو ماده به یک محصول واحد جوش میخورند.

اگرچه قالبگیری درجی و قالبگیری دو مرحلهای زیرمجموعه اورمولدینگ هستند، اما اغلب به صورت جداگانه اشاره میشوند. در تعریف محدودتر، اورمولدینگ به طور خاص شامل یک زیرلایه پلاستیکی است که به صورت دستی در قالب قرار میگیرد.

مواد برای اورمولدینگ

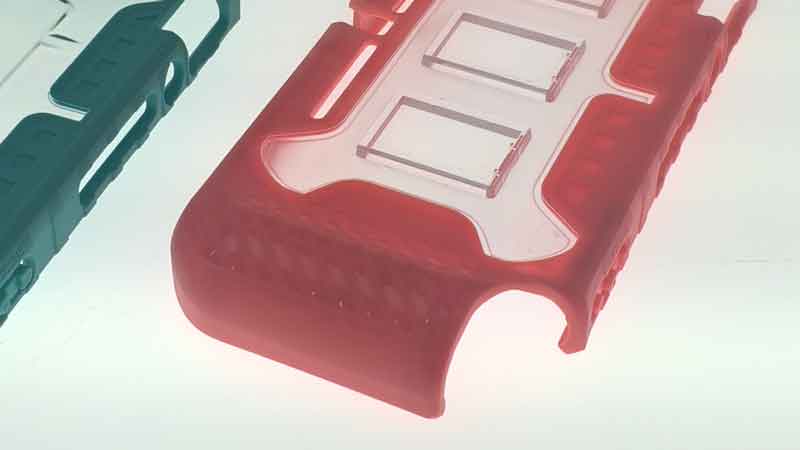

معمولاً زیرلایه در اورمولدینگ یک پلاستیک سخت مانند PA یا PC است. با این حال، ماده اورمولد شده میتواند یک پلاستیک انعطافپذیر مانند TPE یا TPU یا حتی یک ماده سخت دیگر باشد.

حیاتی است که ماده اورمولدینگ نقطه ذوبی برابر یا کمتر از زیرلایه داشته باشد. استفاده از همان ماده برای هر دو امکانپذیر است، اما نیاز به تنظیم دقیق دمای تزریق قالب دارد تا از ذوب جزئی زیرلایه جلوگیری شود.

اورمولدینگ چندتایی

اورمولدینگ معمولاً شامل یک پوشش واحد است که نیاز به دو قالب تزریق دارد. محصول نهایی ترکیبی از دو ماده یا دو تغییر رنگ از یک ماده است.

مواردی از اورمولدینگ دوگانه نیز وجود دارد که نیاز به سه قالب دارد و منجر به محصولی متشکل از سه ماده یا تغییر رنگ میشود.

اگرچه از نظر تئوری، اورمولدینگ میتواند چندین بار تکرار شود، اما چنین روشهایی در کاربردهای واقعی نادر هستند و تمرکز این بحث نیستند.

اورمولدینگ در مقابل قالبگیری با قطعهی داخلی

قالبگیری درجی معمولاً شامل قرار دادن قطعات پیشساخته، که اغلب از فلزاتی مانند مس یا فولاد ضدزنگ ساخته شدهاند، در یک قالب تزریقی است. این قطعات همچنین میتوانند از مواد دیگری مانند شیشه، چوب یا الیاف ساخته شوند.

در مقابل، اورمولدینگ از یک محصول تزریق قالب شده قبلی (زیرلایه) استفاده میکند.

از این تمایز مشخص است که قالبگیری درجی معمولاً فقط به یک قالب تزریق نیاز دارد، در حالی که اورمولدینگ حداقل دو و گاهی سه قالب نیاز دارد.

اورمولدینگ در مقابل قالبگیری دو مرحلهای

قالبگیری دو مرحلهای هر دو قالبگیری زیرلایه و اورمولدینگ را در یک دستگاه تزریق قالب ترکیب میکند. در اینجا، پس از قالبگیری زیرلایه، آن به ایستگاه دیگری در همان دستگاه برای اورمولدینگ چرخانده میشود و نیاز به انتقال دستی زیرلایه را از بین میبرد.

این فرآیند حتی میتواند به قالبگیری سه مرحلهای گسترش یابد، به ویژه در برخی محصولات خودرویی، اگرچه این کمتر رایج است.

دستورالعمل برای اورمولدینگدر اورمولدینگ سنتی، زیرلایه ابتدا تزریق قالب میشود، از قالب خارج میشود و سپس به صورت دستی در قالب دیگری برای اورمولدینگ قرار میگیرد.

مزایای قالبگیری دو مرحلهایاین امر قالبگیری دو مرحلهای را کارآمدتر و کمکارتر میکند. علاوه بر این، از آنجایی که زیرلایه در طول اورمولدینگ در فرآیندهای دو مرحلهای گرم باقی میماند، اغلب منجر به پیوند قویتری بین زیرلایه و ماده اورمولدینگ میشود.

انتخاب گزینه مناسب بر اساس حجم تولیدبا این حال، قالبگیری دو مرحلهای نیاز به قالبهای بسیار دقیق دارد و بنابراین هزینههای سرمایهگذاری اولیه بیشتری را شامل میشود. بنابراین، انتخاب بین این روشها به حجم تولید بستگی دارد:

- برای تولید انبوه، قالبگیری دو مرحلهای به دلیل زمان چرخه کوتاهتر، کیفیت پایدار و نیاز کمتر به نیروی کار ترجیح داده میشود.

- برای تولیدات کوچکتر، تزریق رویی توصیه میشود تا هزینه سرمایهگذاری قالب به حداقل برسد.

مزایا و معایب اورمولدینگ

اورمولدینگ یک فرآیند قالبگیری پلاستیکی پرکاربرد است که مزایای زیادی دارد اما برخی محدودیتها را نیز دارد. در اینجا مزایا و معایب اصلی اورمولدینگ آورده شده است:

مزایا

- راحتی و چسبندگی بهبودیافته: افزودن یک لایه پلاستیکی نرم روی قطعات پلاستیکی سخت، راحتی و چسبندگی محصول را بهبود میبخشد، به ویژه برای قطعاتی که اغلب در دست گرفته میشوند مانند دستهها مناسب است.

- زیباییشناسی بهبودیافته: تزریق رویی رنگها و مواد مختلف را ترکیب میکند تا ظاهر و بافت جذابی ایجاد کند.

- افزایش دوام و مقاومت در برابر ضربه: لایه بیرونی نرم ضربهها را جذب میکند، از قطعات سخت داخلی محافظت میکند و دوام کلی را افزایش میدهد.

- مراحل مونتاژ کاهشیافته: این فرآیند چندین قطعه را در یک قطعه ادغام میکند و کار مونتاژ بعدی را کاهش میدهد.

- مقاومت لغزش بهبودیافته: سطح پلاستیکی نرم، مقاومت در برابر لغزش محصول را بهبود میبخشد و برای محصولاتی که نیاز به چسبندگی غیرلغزشی دارند ایدهآل است.

- چندمنظوره بودن: ترکیبات مختلف مواد میتوانند خواص فیزیکی و شیمیایی متنوعی به محصول بدهند.

معایب

- هزینههای بالاتر: تزریق رویی در مقایسه با قالبگیری تزریقی تکماده سنتی، نیاز به قالبهای پیچیدهتر و زمان تولید طولانیتری دارد که ممکن است منجر به هزینههای بالاتر شود.

- محدودیتهای طراحی: طراحی باید سازگاری و چسبندگی بین دو ماده را در نظر بگیرد که ممکن است آزادی طراحی را محدود کند.

- محدودیتهای انتخاب مواد: همه مواد برای تزریق رویی مناسب نیستند؛ باید ترکیبی انتخاب شود که به خوبی بچسبد.

- پیچیدگی تولید: این فرآیند از قالبگیری تزریقی تکماده پیچیدهتر است و نیاز به مهارت فنی بالاتر و کنترل تولید دقیقتری دارد.

- چالشهای بازیافت: محصولات حاوی چندین ماده میتوانند بازیافت و استفاده مجدد دشوارتری داشته باشند.

به طور خلاصه، در حالی که فناوری اورمولدینگ عملکرد و زیباییشناسی بهبودیافتهای ارائه میدهد، چالشهایی را نیز در هزینه، طراحی و انتخاب مواد به همراه میآورد.

مواد رایج و کاربردهای آنها در تزریق رویی

زیرلایهها در اورمولدینگ اغلب شامل موادی مانند PA، PC، ABS/PC و ABS هستند، در حالی که TPE، TPU، TPR و TPO انتخابهای رایج برای لایه اورمولدینگ هستند. این ترکیب پلاستیکهای نرم و سخت نمایانگر رایجترین شکل اورمولدینگ است.

۲. قطعه پلاستیکی چندرنگهمچنین استفاده از پلاستیکهای سخت برای هر دو زیرلایه و اورمولد امکانپذیر است، معمولاً همان ماده، که اغلب در ترکیبهای چندرنگی برای جذابیت زیباییشناختی به کار میرود.

۳. فراتر رفتن از محدودیت ضخامت دیوارهعلاوه بر این، در سناریوهایی که حداکثر ضخامت یک محصول تزریق قالب شده فراتر میرود، ممکن است از فرآیند تزریق قالب دو مرحلهای استفاده شود. این رویکرد تضمین میکند که هر قالبگیری فردی در حداکثر ضخامت مجاز باقی میماند.

از نظر تئوری، امکانات فراتر از این مواد ذکر شده گسترش مییابد. اساساً، هر پلاستیکی میتواند برای اورمولدینگ استفاده شود. برای نیازهای خاص، لطفاً برای اطلاعات بیشتر با ما تماس بگیرید.

چرا استحکام چسبندگی در تزریق رویی اهمیت دارد

استحکام پیوند یک عامل کلیدی در اورمولدینگ پلاستیک است. اگر پیوند بین دو ماده ضعیف باشد، لایه اورمولد شده ممکن است در طول استفاده کنده شود یا جدا شود. این نه تنها بر ظاهر بلکه بر احساس کلی و عملکرد محصول تأثیر میگذارد. به عنوان مثال، اگر دسته لاستیکی یک ابزار برقی یا دسته مسواک شل شود، میتواند ناراحتکننده و آزاردهنده باشد.

در محصولاتی که نیاز به آببندی دارند، مانند محفظههای ضد آب، استحکام چسبندگی از اهمیت بیشتری برخوردار میشود. این موضوع به ویژه زمانی صادق است که بخش نرم تزریق رویی به عنوان دکمهای عمل کند که بارها فشار داده میشود. اگر چسبندگی دچار نقص شود، میتواند منجر به نشتی شود که ممکن است به خرابی محصول بیانجامد.

سطوح استحکام چسبندگی در تزریق رویی

استحکام چسبندگی در تزریق رویی میتواند متفاوت باشد. درک سطوح مختلف آن مفید است، زیرا هر سطح به گونهای متفاوت بر عملکرد محصول تأثیر میگذارد:

چسبندگی ضعیف: ماده نرم به راحتی با دست کنده میشود و هیچ باقیماندهای روی پلاستیک سخت باقی نمیماند. این سطح معمولاً برای اکثر کاربردها قابل قبول نیست.

چسبندگی متوسط: کندن ماده نرم نیاز به تلاش بیشتری دارد و مقدار کمی از آن روی سطح سخت باقی میماند. این سطح ممکن است برای قطعات غیرحساس قابل قبول باشد.

چسبندگی قوی: ماده نرم تقریباً بدون آسیب زدن به قطعه قابل جدا کردن نیست. اگر پاره شود، یک لایه قابل مشاهده روی پلاستیک سخت باقی میماند. با این حال، چسبندگی ضعیفتر ممکن است هنوز در برخی مناطق مانند نقاط دور از گیت (جایی که ماده خنکتر میشود) یا جایی که دیواره نازکتر است رخ دهد.

آزمایش چسبندگی اورمولدینگ

عوامل مؤثر بر استحکام چسبندگی در تزریق رویی

چسبندگی از طریق ذوب جزئی اتفاق میافتد.

در اورمولدینگ، ماده نرم در حالت مذاب تزریق میشود و با زیرلایه جامد تماس مستقیم برقرار میکند. حرارت از ماده نرم دمای سطح زیرلایه را به اندازه کافی بالا میبرد تا آن را نرم کند—اما ذوب یا تغییر شکل ندهد. این اجازه میدهد دو ماده در سطح مولکولی کمی با هم ترکیب شوند، مانند یک اثر جوشکاری کوچک در رابط چسبندگی. به همین دلیل حرارت بسیار حیاتی است: اگر کم باشد، چسبندگی اتفاق نمیافتد؛ اگر زیاد باشد، قطعه ممکن است تاب بردارد.

عوامل کلیدی مؤثر بر استحکام اتصال

1. نوع ماده زیرلایه مهم است.

برخی پلاستیکها راحتتر از دیگران میچسبند. به طور کلی، زیرلایههایی با دمای انتقال شیشهای (Tg) یا نقطه نرمشدگی پایینتر، چسبندگی بهتری را امکانپذیر میکنند.

در بین مواد زیرلایه رایج، پلیپروپیلن (PP) آسانترین چسبندگی را دارد و پس از آن ABS و PC قرار دارند. پلیآمید (نایلون) سختتر میچسبد و پلیاستال (POM) دشوارترین است.

2. سازگاری مواد چسبندگی را بهبود میبخشد.

مواد اورمولدینگ اغلب اصلاح میشوند تا با زیرلایه سازگارتر شوند. این معمولاً با افزودن موادی که از نظر شیمیایی مشابه یا همان ماده زیرلایه هستند انجام میشود. هرچه تطابق نزدیکتر باشد، چسبندگی قویتر است.

3. خلوص ماده نرم بر عملکرد تأثیر میگذارد.

برخی مواد نرم حاوی افزودنیهایی هستند—به عنوان مثال، برای کاهش سختی—که میتوانند چسبندگی را تضعیف کنند.

به عنوان مثال، TPEهایی که برای چسبیدن به نایلون طراحی شدهاند، معمولاً نیاز به سختی Shore 60A یا بالاتر دارند. اگر احساس نرمتری مد نظر است، نرمکنندهها اضافه میشوند، اما این معمولاً منجر به کاهش استحکام چسبندگی میشود. حتی اگر پس از جدا کردن، هیچ باقیماندهای روی زیرلایه باقی نماند، یک چسبندگی قوی همچنان نیاز به نیروی قابل توجهی برای پاره شدن دارد.

4. ضخامت دیواره بر انتقال حرارت تأثیر میگذارد.

قطعات ضخیمتر حرارت بیشتری را حفظ میکنند، که به نرم کردن سطح چسبندگی زیرلایه و بهبود ترکیب کمک میکند. بخشهای نازک خیلی سریع خنک میشوند، که دستیابی به چسبندگی قوی را دشوارتر میکند.

سایر مسائل رایج در تزریق رویی و راهحلها

شات کوتاه: حتی کمبود جزئی در تزریق میتواند باعث نقصهای زیباییشناختی شود و منجر به رد محصول گردد. طراحی محل گیت بهطور دقیق برای جلوگیری از شاتهای کوتاه حیاتی است. ارزیابی طراحی برای قابلیت ساخت (DFM) میتواند برای ارزیابی مناسب بودن محل گیت استفاده شود، که عمدتاً بر فشار تزریق مورد نیاز تمرکز دارد.

فلش: فاصلههای بیش از حد بین حفره قالب و زیرلایه میتواند منجر به فلش (پلاستیک اضافی) شود. علاوه بر این، اگر طراحی گیت نامناسب باشد و منجر به فشار تزریق بیش از حد (برای جلوگیری از شاتهای کوتاه) شود، نیز میتواند باعث فلش گردد.

نکات کلیدی طراحی برای قطعات اورمولد شده

1. ضخامت دیوار بر گرما و چسبندگی تأثیر میگذارد.

اگر دیوار زیرلایه خیلی نازک باشد، گرم کردن سطح به اندازه کافی برای چسبندگی بدون ایجاد تغییر شکل دشوارتر است. دیوارهای ضخیمتر میتوانند گرمای بیشتری را در سطح جذب کنند در حالی که داخل خنکتر باقی میماند و خطر تاب برداشتن را کاهش میدهند.

این موضوع برای مواد اورمولدینگ نیز صدق میکند. اگر خیلی نازک باشد، نمیتواند گرمای کافی را برای چسبندگی مناسب با زیرلایه حمل کند. برای نتایج چسبندگی خوب، معمولاً ضخامت دیوار حداقل 1.5 میلیمتر توصیه میشود.

2. منطقه چسبندگی و فاصله از مناطق تنش اهمیت دارد.

مناطق چسبندگی بزرگتر نیروها را بهتر پخش میکنند و خطر جداشدن تحت تنش را کاهش میدهند. اگر سطح چسبندگی خیلی کوچک باشد، تنش بیشتری در یک نقطه متمرکز میشود و جدا شدن را آسانتر میکند. همچنین، قرار دادن مناطق چسبندگی دورتر از مناطق با خمش یا تغییر شکل بالا به بهبود دوام کمک میکند، زیرا این مناطق در حین استفاده نیروی جداشدن کمتری را تجربه میکنند.

3. شیارها، سوراخها یا آندرکاتها را برای بهبود چنگزدگی اضافه کنید.

شیارها و سوراخها میتوانند سطح چسبندگی را افزایش دهند، در حالی که آندرکاتها مانند قفلهای مکانیکی عمل میکنند که به جلوگیری از کنده شدن مواد نرم کمک میکنند. با این حال، این ویژگیها با مواد سفتتر—معمولاً Shore A 60 یا بالاتر—بهتر عمل میکنند. برای الاستومرهای بسیار نرم (مانند Shore A 45 یا پایینتر)، مزیت محدود است زیرا مواد هنوز میتوانند خم شوند و راحتتر جدا شوند.

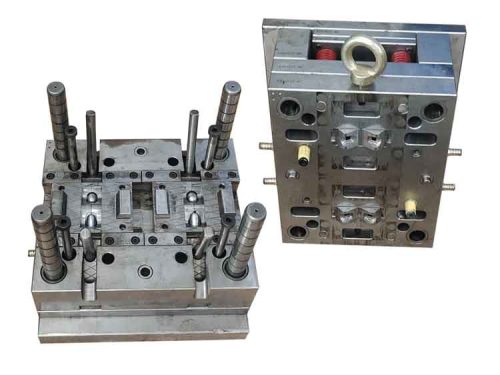

ملاحظات کلیدی در ساخت قالب تزریق رویی

ساخت قالبها برای تزریق رویی نیاز به دقت بالاتر و درک کامل از مواد تزریق رویی دارد. موارد زیر جنبههای اساسی هستند که در طراحی قالب تزریق رویی باید در نظر گرفته شوند:

تناسب دقیق بین زیرلایه و قالب: تناسب بین زیرلایه و حفره قالب در اورمولدینگ باید بسیار دقیق باشد. فاصله بین زیرلایه و حفره قالب پس از قرار دادن زیرلایه باید بین 0.01 تا 0.03 میلیمتر باشد. این دقت حیاتی است زیرا موادی مانند TPE که به دلیل سیالیت شناخته میشوند، در صورت بزرگ بودن فاصله به راحتی میتوانند باعث فلش شوند.

برعکس، شکافی که بیش از حد کوچک یا منفی باشد، مانند ۰٫۰۱- تا ۰٫۰۲- میلیمتر، میتواند فرورفتگیهایی روی سطح زیرلایه ایجاد کند. بنابراین، قالب باید با دقت بالا ساخته شود.

طراحی گیت در اورمولدینگ: طراحی گیتها در قالبهای اورمولدینگ بسیار حیاتی است. آنها باید پر شدن کامل را تضمین کنند در حالی که نیروی چسبندگی کافی را حفظ میکنند. نکته کلیدی این است که اطمینان حاصل شود تمام مناطق مورد نظر برای اورمولدینگ خیلی دور از گیتها نباشند. این کار برای جلوگیری از فشار تزریق ناکافی یا دمای خیلی پایین در آن مناطق است، که میتواند بر کیفیت اورمولدینگ تأثیر بگذارد.

نتیجهگیری

در نتیجه، تزریق رویی یک تکنیک قالبگیری پلاستیکی همهکاره و پرکاربرد است که عملکرد و زیبایی محصول را افزایش میدهد. علیرغم پیچیدگی آن، با انتخاب مناسب مواد، طراحی دقیق قالب و توجه به مسائل کلیدی مانند چسبندگی، تزریق ناقص و فلاش، تزریق رویی مزایای قابل توجهی ارائه میدهد.

درک تفاوتهای ظریف بین تزریق رویی، قالبگیری درجی و قالبگیری دو مرحلهای برای انتخاب فرآیند مناسب برای کاربردهای خاص، متعادل کردن کارایی، هزینه و حجم تولید، حیاتی است.