Inhaltsübersicht

Umschalten aufVerständnis für Präzision in der Blechbearbeitung

Allgemeine Präzisionsanforderungen

Normalerweise erfordern Blechteile keine außergewöhnlich hohe Präzision. Die Biegegenauigkeit dieser Bauteile kann zwischen 0,25 und 1 mm liegen, was für den normalen Gebrauch ausreichend ist. In einigen Fällen kann jedoch eine höhere Präzision erforderlich sein. Es ist wichtig, die erreichbare Genauigkeit und die Faktoren, die sie beeinflussen, zu kennen.

Schlüsselfaktoren, die die Biegegenauigkeit beeinflussen

Maschinen- und Werkzeugpräzision: Die Wiederholbarkeit der Positionierung der Biegemaschine und die Präzision der Werkzeuge sind entscheidend. Unterschiedliche Dicken und Biegeradien erfordern spezifische Werkzeuge für die Verarbeitung. Selbst geringfügige Änderungen der Parameter können die Abmessungen der Biegung beeinflussen.

Bedienerkompetenz: Geschulte Bediener spielen eine entscheidende Rolle bei der Einstellung der Faktoren, die sich auf die Biegegenauigkeit auswirken. Während des Biegevorgangs muss die richtige Kraft angewendet und die Geschwindigkeit des zugeführten Metalls sorgfältig gesteuert werden. Von den Bedienern wird ein hohes Maß an Konzentration sowie ständige Messungen und Anpassungen während des Biegevorgangs verlangt.

Qualität der Bleche: Die innere Spannung und die gleichmäßige Dicke der Bleche sind von großer Bedeutung. Unstimmigkeiten in diesen Bereichen können zu einer schlechten Maßhaltigkeit beim Biegen führen.

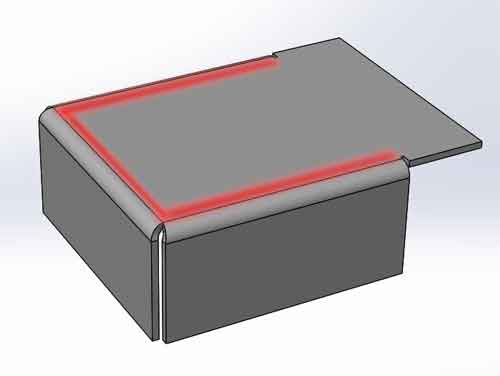

Flächigkeit von gebogenen Teilen: Obwohl gebogene Teile flach erscheinen mögen, zeigt ein Lineal oder eine Ebene, dass sie nicht vollkommen flach sind. Das Biegen verursacht eine leichte Ausbeulung in der Nähe der Biegung, und die Verformungen sind dort ausgeprägter, wo sich mehrere Biegungen kreuzen. Außerdem können Löcher in der Nähe der Biegelinie die lokale Verformung subtil beeinflussen.

(Die roten Bereiche zeigen die Zonen in der Nähe der Kurven an, die stärker zur Ausbeulung neigen. An der Kreuzung, wo sich die Kurven kreuzen, ist diese Ausbeulung sogar noch ausgeprägter)

Auf dem Foto ist ein größerer Spalt in der Nähe des Knicks auf der rechten Seite zu erkennen, was einer größeren Ausbuchtung in diesem Bereich entspricht.

Außerdem gibt es kleinere Lücken in der Mitte, was darauf hindeutet, dass es auch dort Unregelmäßigkeiten gibt.

Diese Lücken sind ohne die Verwendung eines Lineals zur Überprüfung nicht leicht zu erkennen.

Das Verständnis dieser Faktoren hilft bei der Steuerung der Qualität und Effizienz der Blechfertigung und stellt sicher, dass die Endprodukte den erforderlichen Spezifikationen und Normen entsprechen.

Blechbiegen und CNC-Bearbeitung im Vergleich

Reduzierte Präzisionsmöglichkeiten im Vergleich zur CNC-Bearbeitung

Es ist wichtig zu wissen, dass das Blechbiegen nicht die Präzision der CNC-Bearbeitung erreichen kann. Bei der CNC-Bearbeitung werden in der Regel dickere Metallteile bearbeitet, was diesen Teilen eine größere Steifigkeit verleiht. Diese Steifigkeit verringert die Auswirkungen von Zufallsvariablen während des Bearbeitungsprozesses, und die Präzision hängt weitgehend von der Genauigkeit der Maschine selbst ab.

Herausforderungen bei Blechen

Im Gegensatz dazu sind Blechteile in der Regel dünner und ihre Abmessungen müssen oft manuell angepasst werden. Diese Teile sind anfälliger für verschiedene zufällige Faktoren, die ihre endgültige Form und Größe beeinflussen können.

Fabrikationsprozesse

Bei der CNC-Bearbeitung entspricht die endgültige Form des Teils direkt dem 3D-Modell, das für die Programmierung verwendet wurde.

Die Herstellung von Blechen ist jedoch nicht so einfach. Sie erfordert empirische Berechnungen, die Bearbeitung von Prototypen, Messungen und Anpassungen, um die gewünschten Abmessungen zu erreichen.

Überlegungen zur Toleranz

Aufgrund dieser Unterschiede ist es ratsam, bei der Festlegung von Toleranzen für Blechteile einen größeren Toleranzbereich zuzulassen. Dies trägt der weniger vorhersehbaren Natur des Blechbiegens im Vergleich zu dem kontrollierteren Prozess der CNC-Bearbeitung Rechnung.

Herausforderungen bei der Messung von Blechabmessungen

Das genaue Messen von Blechteilen kann eine ziemliche Herausforderung sein. Im Vergleich dazu ist es bei der Messung von Lagern mit einem Messschieber (der häufig zur Kalibrierung von Messgeräten verwendet wird) relativ einfach, präzise Messwerte mit Abweichungen von nur 0,01-0,02 mm zu erzielen.

Die Kalibrierung eines Messschiebers mit einem Lager ist einfach und ermöglicht präzise Messwerte

Die Verwendung eines anderen Messschiebers für die Kalibrierung kann aufgrund einer möglichen Fehlausrichtung zwischen den beiden Messschiebern eine größere Herausforderung darstellen.

Bei der Messung von Blechteilen ist es jedoch schwierig, die gleiche Präzision zu erreichen. Wiederholte Messungen desselben Bereichs können erhebliche Abweichungen aufweisen, z. B. zwischen 0,2-0,4 mm. Hierfür gibt es einige Gründe:

Oberflächenunregelmäßigkeiten und Verformungen: Wie bereits erwähnt, können die Oberflächen von Blechteilen uneben sein, insbesondere in der Nähe von Kurven, wo Verformungen von 0,1-0,2 mm üblich sind. Selbst eine geringfügige Änderung der Position des Messschiebers - entweder leicht nach innen oder nach außen - kann die Messwerte verändern.

Herausforderungen bei der Platzierung und Ausrichtung: Im Gegensatz zu Lagern, die eine gleichmäßige zylindrische Form haben, die es den Tasterzahnbacken ermöglicht, genau auf den Durchmesser zu passen und auszurichten, garantiert das Blech keine einfache Tasterzahnpositionierung. Diese Fehlausrichtung kann zu Ungenauigkeiten bei der Ablesung führen.

Implikationen für die Messpraxis

Die Schwankungen bei Messungen von Blechen lassen sich auf zwei Hauptfaktoren zurückführen: die inhärente Ungleichmäßigkeit des Teils und Ungenauigkeiten in der Messtechnik. Diese Faktoren addieren sich oft und führen zu größeren Abweichungen bei den Ergebnissen.

Um dies abzumildern, muss bei der Messung sorgfältig vorgegangen werden, und es kann erforderlich sein, mehrere Messungen durchzuführen, um Werte zu erhalten, die den tatsächlichen Abmessungen so nahe wie möglich kommen.

Präzision beim Biegen von Blechen

Fokussierung auf kritische Bereiche

Oberflächenunebenheiten bei gebogenen Blechteilen sind üblich, beeinträchtigen aber nicht unbedingt die Funktionalität des Produkts. Oft müssen die Toleranzen für Blechteile nicht extrem streng sein; ein angemessener Toleranzbereich ist für den Verwendungszweck in der Regel ausreichend.

Wenn Blechteile in Baugruppen präzise zusammenpassen müssen, ist es wichtig, die Maßgenauigkeit in den spezifischen Bereichen zu gewährleisten, die für die Passgenauigkeit erforderlich sind, und nicht auf der gesamten Oberfläche. Dieser gezielte Ansatz hilft, die Funktionalität dort zu erhalten, wo es darauf ankommt.

Strategien zur Messung

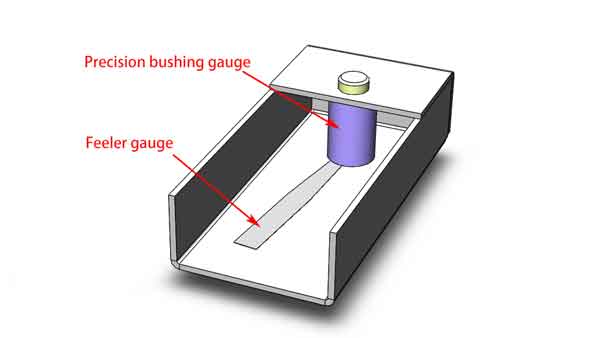

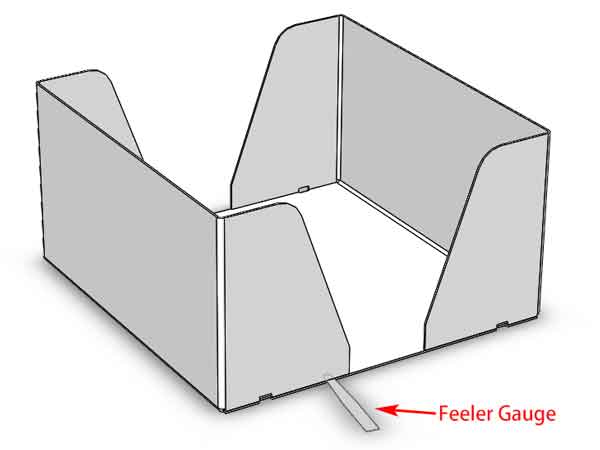

Verwendung von Anschlussteilen oder Lehren für örtliche Messungen

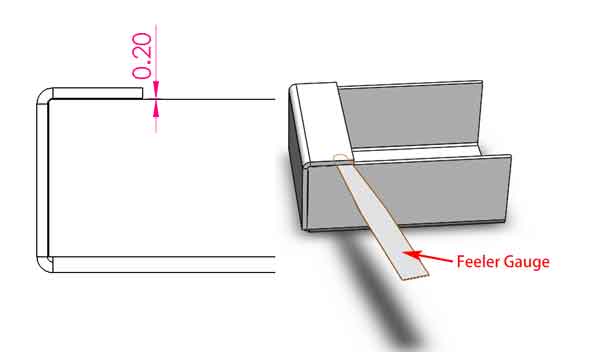

Es gibt zwei Hauptmethoden für die Messung von Abmessungen in begrenzten Bereichen. Bei der ersten Methode werden Passstücke verwendet, was im Allgemeinen eine qualitative Bewertung ermöglicht. Bei der zweiten Methode werden speziell angefertigte Lehren verwendet, die eine quantitative Messung ermöglichen. Im vorliegenden Fall kann zum Beispiel eine Fühlerlehre verwendet werden, um den Spalt nach dem Einsetzen der Lehre zu überprüfen und die genauen Abmessungen zu ermitteln.

Beide Methoden sind wertvoll, je nach den Erfordernissen der Montage und dem Grad der erforderlichen Präzision. Indem wir uns auf die kritischen Bereiche der Passung konzentrieren und geeignete Messwerkzeuge verwenden, können wir die erforderliche Präzision bei Blechbiegeprojekten gewährleisten.

Präzision durch Design beim Blechbiegen

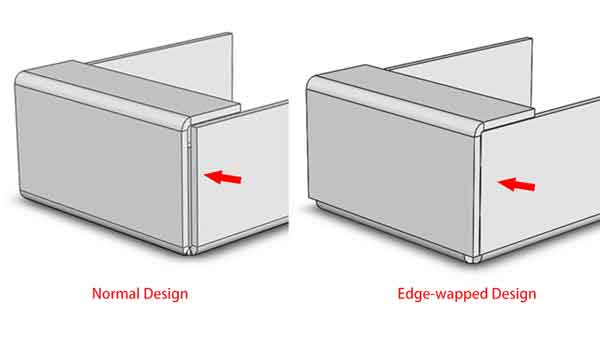

Geschlossenes Kantenbiegen für Genauigkeit

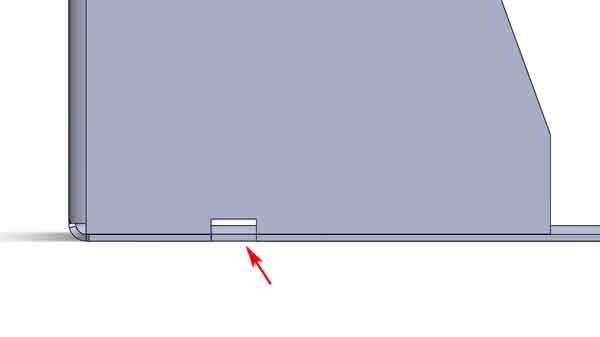

Bei einer kantengewickelten Konstruktion des Blechbiegens (siehe die rechte Konstruktion auf dem Bild unten) ist die Präzision der Biegung entscheidend. Zum Beispiel erfordert diese spezielle Konstruktion einen Spalt von 0,2 mm. Um dies zu überprüfen, kann eine Fühlerlehre verwendet werden, um den tatsächlichen Spalt zu messen, der ein direktes Abbild der Biegepräzision ist. Diese Methode ist in der Regel unkomplizierter und genauer als die Verwendung eines Messschiebers.

Im Vergleich: Das Bauteil auf der linken Seite verwendet eine Standard-Blechbiegekonstruktion, während das Bauteil auf der rechten Seite eine kantengewickelte Biegekonstruktion aufweist.

Der Spalt kann hier mit einer Fühlerlehre überprüft werden, um die Genauigkeit der Biegung zu kontrollieren.

Konstruktionsüberlegungen und Fertigungstoleranz

Allerdings birgt die Konstruktion mit solch geringen Abständen das Risiko einer höheren Ausschussrate. Wenn die Abweichung mehr als 0,2 mm beträgt, können die Teile aufgrund von Interferenzen nicht mehr vollständig zu einem 90-Grad-Winkel gebogen werden. Diese enge Toleranz zwingt die Hersteller dazu, bei der Produktion höhere Präzisionsstandards einzuhalten, die keinen Raum für Abkürzungen lassen.

Wenn der Spalt an der Biegung klein sein soll, können übermäßige Maßabweichungen das ordnungsgemäße Schließen der Biegung verhindern, was möglicherweise zur Verschrottung des Produkts führt.

Die Präzision beim Blechbiegen kann durch bewusste Konstruktionsentscheidungen erheblich verbessert werden, indem sichergestellt wird, dass die Bauteile strenge Anforderungen erfüllen und perfekt zusammenpassen. Dies erfordert zwar eine größere Genauigkeit und Sorgfalt im Fertigungsprozess, doch das Ergebnis ist ein zuverlässigeres und hochwertigeres Produkt.

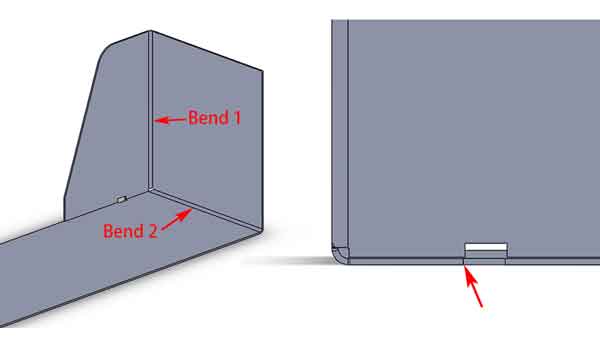

Verwendung von Kerben zur schnellen Beurteilung der Biegepräzision

Das Anbringen einer kleinen Kerbe an dieser Stelle bietet eine weitere Möglichkeit, die Biegepräzision schnell zu beurteilen. Indem wir beobachten, ob die Kerben fluchten, können wir die Genauigkeit der Biegungen beurteilen. Natürlich wird der Grad der Fehlausrichtung in diesen Kerben durch den kumulativen Fehler der beiden Biegungen bestimmt (dargestellt als erste Biegung und zweite Biegung). Sie bietet jedoch eine schnelle Möglichkeit, die Biegegenauigkeit zu beobachten und zu bewerten.

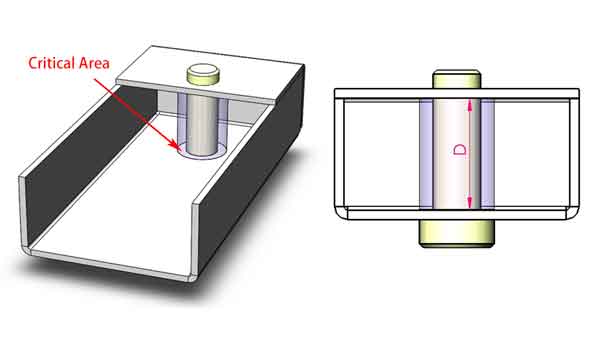

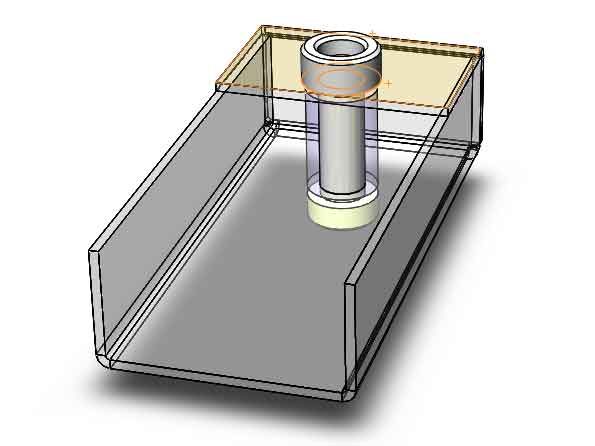

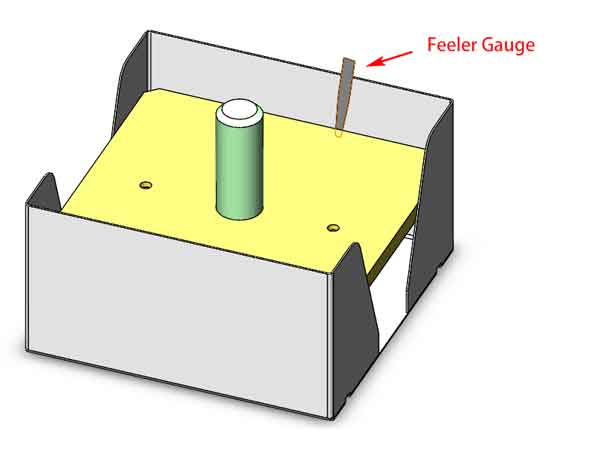

Verwendung von Schweißvorrichtungen für Maßgenauigkeit

Beim Schweißen von Blechteilen, die eine hohe Präzision erfordern, können Schweißvorrichtungen verwendet werden, um die Genauigkeit zu gewährleisten. Nehmen Sie das Blechteil in der Abbildung als Beispiel; es ist für die Montage einer Welle vorgesehen. Bei dieser Baugruppe ist es entscheidend, dass die beiden gegenüberliegenden Bohrungen perfekt ausgerichtet sind und die inneren Abstandsmaße innerhalb der Toleranz liegen. Um dies zu erreichen, kann eine Schweißvorrichtung eingesetzt werden, die die Maße beim Schweißen bis zu einem gewissen Grad korrigiert. Es ist jedoch zu beachten, dass die Vorrichtung zwar geringfügige Anpassungen vornehmen kann, ein übermäßiges Verlassen auf sie jedoch zu Verwerfungen oder Verformungen des Produkts nach dem Schweißen führen kann. Daher ist die Gewährleistung der Biegepräzision nach wie vor von größter Bedeutung.

Bewertung der Biegepräzision anhand von Beispielen

Typische Präzision beim Blechbiegen

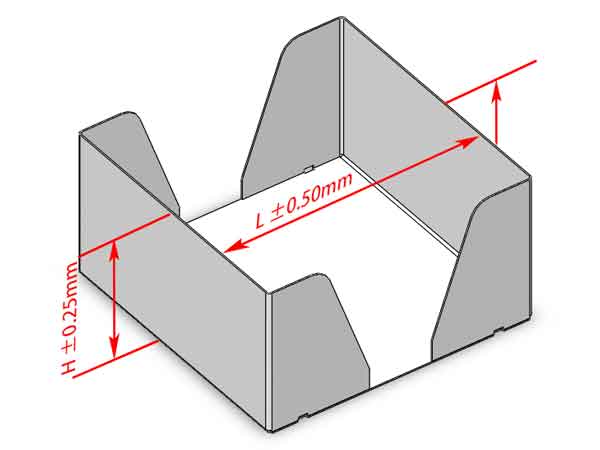

Schauen wir uns einige Beispiele an, um zu verstehen, welche Präzision beim Biegen von Blechen erreicht werden kann. Bei einem Standardverfahren kann die Biegehöhe ‘H’ dieses Produkts typischerweise eine Präzision von +/-0,25 mm erreichen, und die Länge ‘L’ nach dem Biegen kann +/-0,5 mm erreichen.

Spaltbreite Beobachtungen

Wenn wir jedoch, wie bereits erwähnt, mit einem Messschieber messen würden, könnten wir eine Abweichung von etwa 0,2-0,7 mm feststellen, was auf mögliche Diskrepanzen außerhalb des akzeptablen Bereichs hindeutet.

Bei der Prüfung des Spiels mit einer Fühlerlehre stellen wir im Allgemeinen fest, dass es zwischen 0,05 und 0,25 mm liegt. Verglichen mit dem Konstruktionsziel von 0,1 mm liegt die maximale Abweichung bei 0,15 mm. Dies bedeutet, dass die direkte Messung mit einem Messschieber nicht immer präzise Ergebnisse liefert, und dass die Verwendung des Spalts zur Unterstützung aufschlussreichere Ergebnisse liefern kann.

Bewertung von Ausrichtungsfehlern durch Schlitzverschiebung

Bewertung der Schlitzverschiebung

Bei genauer Betrachtung des Ausrichtungsfehlers dieses Schlitzes zeigen Messungen mit einem Messschieber eine Verschiebung zwischen 0 und 0,3 mm. Nach der Auswertung von drei Proben können wir ableiten, dass der kumulative Fehler aus den Ausrichtungsfehlern auf beiden Seiten darauf hindeutet, dass der Fehler der ‘L’-Abmessung zwischen 0,1 und 0,5 mm liegt.

Bedeutung der aggregierten Messung

Der kollektive Versatz auf beiden Seiten des Schlitzes ist ein entscheidender Aspekt, der für die Gesamtmaßhaltigkeit von ‘L’ zu berücksichtigen ist. Diese Ergebnisse unterstreichen, wie wichtig die Berücksichtigung kumulativer Toleranzen bei der Bewertung der Präzision von gefertigten Teilen ist.

Verwendung von Lehren für Innenmaße

Außerdem haben wir dieses Teil mit Lehren gemessen und festgestellt, dass bei Verwendung einer Fühlerlehre die Innenmaße - Innenlänge und Innenbreite - innerhalb der Toleranzgrenzen lagen. Dies unterstreicht, dass Messungen mit einem Messschieber für sich genommen nicht ganz zuverlässig sind. Um die Biegepräzision sicherzustellen und zu überprüfen, sollten zusätzliche Werkzeuge und Methoden eingesetzt werden.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das Erreichen von Präzision in der Blechverarbeitung ein Gleichgewicht von Fähigkeiten, geeigneten Werkzeugen und Wissen ist. Durch das Verständnis der messtechnischen Herausforderungen und den Einsatz strategischer Techniken können die Verarbeiter die hohe Präzision erreichen, die für die handwerkliche Qualität in diesem Bereich erforderlich ist.