جدول المحتويات

تبديلما هو قولبة الحقن ذات الجدار الرقيق؟

تكون الأجزاء المصبوبة بالحقن عادةً منتجات بلاستيكية ذات سماكة جدار رقيقة ومتجانسة. بينما يمكن أن تؤدي الجدران السميكة بشكل مفرط إلى مشاكل معينة، فإن الجدران الرقيقة جدًا تشكل أيضًا تحدياتها الخاصة.

هذا يرجع بشكل أساسي إلى عملية التبريد: عندما يدخل البلاستيك المنصهر إلى القالب، فإنه يتصلب بسرعة. تؤدي الجدران الأرق إلى تبريد أسرع ومقاومة تدفق أعلى، مما يمكن أن يخلق مجموعة من المشاكل.

سماكة الجدار أقل من 1 مم – بالنسبة لمعظم أنواع البلاستيك، فإن “النقطة المثالية” لسماكة الجدار تقع عمومًا بين 1.5 مم و 3 مم. عندما تنخفض سماكة الجدار إلى أقل من 1 مم، يمكن اعتبار الجزء منتجًا ذو جدار رقيق.

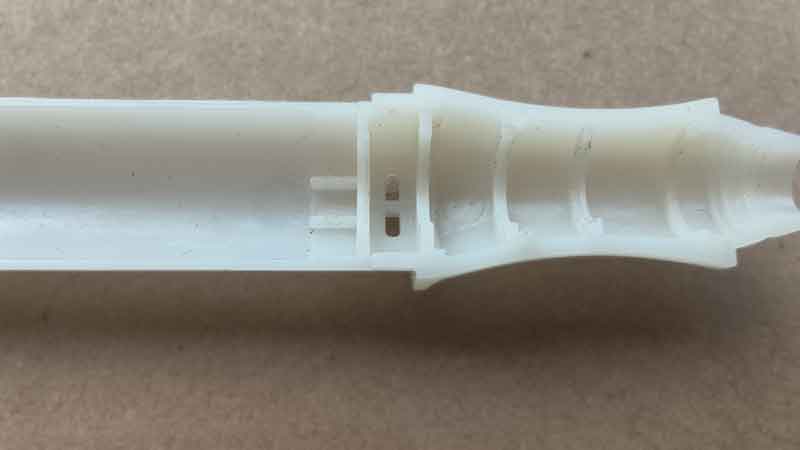

(يبلغ سمك جدار هذا المنتج 0.9 مم. بينما ليست الأجزاء الرقيقة البسيطة والصغيرة صعبة الصنع، فإن الأضلاع تشكل العديد من التحديات. تابع القراءة لمعرفة المشاكل الرئيسية في تصنيع الأجزاء البلاستيكية ذات الجدران الرقيقة.)

بالطبع، هذه ليست قاعدة مطلقة. غالبًا ما يتم تحديد الحد الأدنى لسمك الجدار بناءً على حجم القطعة. يمكن تشكيل الأجزاء الأصغر بجدران أرق. على سبيل المثال، قد تصل سماكة الجدران في بعض مناطق القطعة إلى 0.2-0.3 ملم. ومع ذلك، بالنسبة للأجزاء الأكبر، مثل تلك التي يتجاوز حجمها 500 ملم، يمكن اعتبار سماكة موحدة تبلغ 1.5 ملم رقيقة نسبيًا.

هذا قالب عائلي لثلاثة أقراص بلاستيكية شفافة. لاحظ أن القرص الأمامي بسمك 1 مم، بينما القرصان في الخلف بسمك 2 مم. على الرغم من أن الاختلاف في السماكة يضيف بعض التعقيد إلى عملية الحقن، إلا أن الحجم الصغير والشكل البسيط وغياب ميزات مثل النتوءات والأضلاع يجعل عملية القولبة مباشرة نسبيًا.

في هذه المقالة، سنناقش التحديات التي تواجهها عند العمل مع أجزاء الحقن بالقالب ذات الجدران الرقيقة. سنستكشف أيضًا الاعتبارات المهمة عند تصميم المكونات البلاستيكية، مثل اختيار المواد المناسبة وتصميم شكل القطعة لتقليل المشكلات المحتملة.

لماذا تختار تصميم الجدار الرقيق؟

بشكل عام، تميل تصاميم الأجزاء البلاستيكية إلى أن تكون ذات جدران أكثر سماكة، ولكن هناك حالات معينة تتطلب جدرانًا أرق. فيما يلي بعض الأسباب الرئيسية لاعتماد تصميم الجدار الرقيق:

أسباب وظيفية

- المرونة: في بعض الأحيان، تحتاج الأجزاء إلى مستوى معين من المرونة.

- التصميم المدمج: بالنسبة للمنتجات الأصغر، مثل الإلكترونيات، فإن الحفاظ على سمك جدار رقيق أمر بالغ الأهمية لضمان الاكتناز وسلامة التصميم العام.

(هذه أزرار مفتاح السيارة، مصنوعة بالقولبة ثنائية الطلقة. بسبب متطلبات نفاذ الضوء عبر البلاستيك الأبيض والحاجة إلى تصميم عام مدمج، يتم الحفاظ على سماكة الجدار رقيقة جدًا.)

- الشفافية: بالنسبة للأجزاء الشفافة، تتطلب بعض المواد (مثل البولي بروبيلين) جدرانًا أرق للحفاظ على الشفافية الكافية.

اعتبارات التكلفة

- توفير المواد: للإنتاج بكميات كبيرة، كل جرام مهم! تقليل سمك الجدار لا يقلل فقط من تكاليف المواد بل يساعد أيضًا تقليل دورة قولبة الحقن الوقت. نظرًا لأن كفاءة الإنتاج مرتبطة ارتباطًا وثيقًا بتكاليف المعالجة، فإن تحسين وقت الدورة يمكن أن يؤدي إلى توفير كبير.

المشكلات الشائعة والحلول لحقن القالب ذي الجدران الرقيقة

من السهل نسبيًا تصنيع الأجزاء ذات الجدران الرقيقة إذا كان الهيكل بسيطًا، مع وجود حد أدنى من الأضلاع والبروزات، وزاوية سحب كبيرة (مما يسهل إزالة القالب)، وعدد قليل من الثقوب. ومع ذلك، إذا لم تؤخذ هذه العوامل في الاعتبار، تزداد صعوبة حقن القالب، كما تزداد احتمالية ظهور المشكلات. بشكل عام، قد تواجه أجزاء الحقن بالقالب ذات الجدران الرقيقة المشكلات التالية:

انكماش المنتج أصغر من المتوقع، مما يؤدي إلى أجزاء أكبر حجمًا

تبرد المنتجات ذات الجدران الرقيقة وتتصلب بسرعة أكبر، مما يتسبب في انخفاض معدل انكماش المادة عن المعتاد. يؤدي ذلك إلى أن يكون المنتج النهائي أكبر من المتوقع.

الحل: خلال مرحلة التصميم، من المهم مراعاة التغيرات المحتملة في نسب الانكماش. يمكن أن يساعد تحليل تدفق القالب في التنبؤ بذلك، وتكون الخبرة السابقة مع منتجات مماثلة لا تقدر بثمن في إجراء تقييمات دقيقة.

على سبيل المثال، في إحدى الحالات، كانت القطعة مصنوعة من النايلون المقوى، الذي عادةً ما يكون معدل انكماشه 0.5% (بناءً على نطاق 0.3-0.8%). ومع ذلك، في الممارسة العملية، كان معدل انكماشه حوالي 0.2% فقط، ولم يؤدي تمديد وقت التثبيت إلى تقريبه من 0.5%. انتقلنا في النهاية إلى النايلون النقي، الذي يبلغ معدل انكماشه النموذجي حوالي 1.2% (ضمن نطاق 1.0-1.5%). كان معدل انكماش النايلون النقي الفعلي 0.5%، مما استوفى الأبعاد المطلوبة. إذا لم يكن استبدال المادة ممكنًا، فإن تعديل القالب هو الحل الوحيد.

تشوه محلي وعلامات بيضاء، أو حتى تشوه كامل

تحدث هذه المشكلة عادةً في المناطق ذات الجدران الجانبية العالية، والأضلاع، والبروزات ذات زاوية السحب الصغيرة. يقلل سمك الجدار الرقيق من متانة القطعة، مما يجعلها غير قادرة على تحمل قوة الطرد، مما يؤدي إلى تشوه المادة وظهور بقع بيضاء. في الحالات الأكثر شدة، يمكن أن تتشوه القطعة بالكامل أو حتى تنكسر.

الحل: لمعالجة هذا، يمكنك تقليل ارتفاع الجدران الجانبية والأضلاع والنواتئ، وزيادة زاوية الميل، وتلميع سطح القالب في هذه المناطق لتقليل مقاومة الطرد. بالإضافة إلى ذلك، فإن تمديد وقت التبريد أثناء الحقن يسمح للجزء بالتصلب أكثر قبل الطرد، مما يقلل من احتمالية التشوه.

حقن قصير: نقص في المواد في بعض المناطق

بسبب سمك الجدار الأرق، تزداد مقاومة التدفق، مما قد يؤدي إلى نقص المادة في بعض مناطق القطعة.

الحل: لحل هذه المشكلة، يمكنك زيادة درجة حرارة القالب والمادة لتحسين قابلية التدفق. تحسين التهوية وزيادة حجم بوابات الحقن. بالإضافة إلى ذلك، يمكن أن تساعد زيادة ضغط الحقن وسرعته. كما أنه من المفيد استخدام مواد ذات قابلية تدفق أفضل، مثل PP أو PA أو PE.

خطوط اللحام: خطوط مرئية بسبب التبريد الأسرع

بسبب التبريد الأسرع للجدران الأرق، من المرجح أن تتشكل خطوط اللحام، خاصة حول الثقوب، مما يؤدي إلى ظهور علامات مرئية.

الحل: لتقليل خطوط اللحام، قم بزيادة درجة حرارة القالب والمادة. استخدام مادة PP يمكن أن يتجنب عمومًا خطوط اللحام، على الرغم من أن بعض التطبيقات قد لا تلبي متطلبات اللمعان أو القوة أو غيرها. يمكن أن تساعد زيادة ضغط الحقن وسرعته أيضًا. بالإضافة إلى ذلك، يتطلب هذا قوالب ذات دقة أعلى لمنع تكون الزوائد.

التلطيخ: الحساسية لتغير اللون في أجزاء الجدران الرقيقة

تكون المنتجات ذات الجدران الرقيقة أكثر حساسية للتلطيخ. أحيانًا يكون هذا ناتجًا عن حقن مادة باردة أثناء عملية التشكيل، ولكن هناك أيضًا أسباب معقدة أخرى، مثل تدهور المادة بسبب التعرض الطويل لدرجات حرارة عالية. بينما يمكننا تقديم تفسير عام هنا، فإن المشكلة متعددة الجوانب.

الحل: لمعالجة هذا، يمكنك دمج آبار القناة الباردة في القالب واستخدام نظام قناة ساخنة لتجنب المادة الباردة. في الإنتاج بكميات صغيرة، قد يكون من الضروري حتى تنظيف الفوهة بين كل دورة حقن لإزالة المادة الباردة أو المواد المعيبة الأخرى. ومع ذلك، فإن هذا يزيد من تعقيد التشغيل وتكاليف الحقن، مما يجعله ممارسة أقل شيوعًا.

تكون المنتجات ذات الجدران الرقيقة أكثر حساسية للتلطيخ. أحيانًا يكون هذا ناتجًا عن حقن مادة باردة أثناء عملية التشكيل، ولكن هناك أيضًا أسباب معقدة أخرى، مثل تدهور المادة بسبب التعرض الطويل لدرجات حرارة عالية. بينما يمكننا تقديم تفسير عام هنا، فإن المشكلة متعددة الجوانب.

الحل: لمعالجة هذا، يمكنك دمج آبار القناة الباردة في القالب واستخدام نظام قناة ساخنة لتجنب المادة الباردة. في الإنتاج بكميات صغيرة، قد يكون من الضروري حتى تنظيف الفوهة بين كل دورة حقن لإزالة المادة الباردة أو المواد المعيبة الأخرى. ومع ذلك، فإن هذا يزيد من تعقيد التشغيل وتكاليف الحقن، مما يجعله ممارسة أقل شيوعًا.

اعتبارات التصميم لأجزاء الحقن بالقالب ذات الجدران الرقيقة

إذا لم تكن على دراية خاصة بعمليات حقن القالب، فمن المهم فهم التحديات التي تطرحها تصاميم الجدران الرقيقة والتخطيط وفقًا لذلك خلال مرحلة التصميم.

استخدم مواد ذات قابلية جيدة للتدفق

يمكن تصنيف قابلية التدفق للبلاستيك الحراري الشائع الاستخدام عمومًا إلى ثلاثة مستويات:

- سيولة جيدة: PA (بولي أميد)، PE (بولي إيثيلين)، PS (بولي ستايرين)، PP (بولي بروبيلين)، CA (خلات السليلوز)، إلخ.

- سيولة متوسطة: ABS (أكريلونيتريل بوتادين ستايرين)، PMMA (بولي ميثيل ميثاكريلات)، POM (بولي أوكسي ميثيلين)، PCE (بولي كلورو إيثر)، إلخ.

- سيولة ضعيفة: PC (بولي كربونات)، PVC (بولي فينيل كلوريد – صلب)، PPO (بولي فينيلين أوكسيد)، PSU (بولي سلفون)، PTFE (بولي تترافلورو إيثيلين)، إلخ.

اعتبارات التصميم للأجزاء ذات الجدران الرقيقة

إذا كان الجزء البلاستيكي له هيكل يشبه الصندوق، أي أن له جدران جانبية، فيجب أن تفكر في تقليل ارتفاع الجدران الجانبية أو زيادة زاوية السحب. هذا يساعد على تقليل مقاومة الطرد للقطعة.

بالإضافة إلى ذلك، قلل ارتفاع الأضلاع وزِد زاوية الميل. لمزيد من التفاصيل حول تصميم سماكة الجدار، راجع منشورنا الآخر المخصص لهذا الموضوع.

اتصل بنا إذا كنت بحاجة إلى مساعدة

بالطبع، هذه مجرد إرشادات عامة. عند عدم وجود خبرة كافية في حقن القالب وتصميم القوالب، غالبًا ما تكون هناك حاجة إلى مساعدة خارجية. إذا كنت بحاجة إلى تقييم أكثر تفصيلاً أو تعديلات على تصاميم أجزاء الجدار الرقيق الخاصة بك، فإن Boyan هنا لمساعدتك. لا تتردد في الاتصال بنا على الفور.