جدول المحتويات

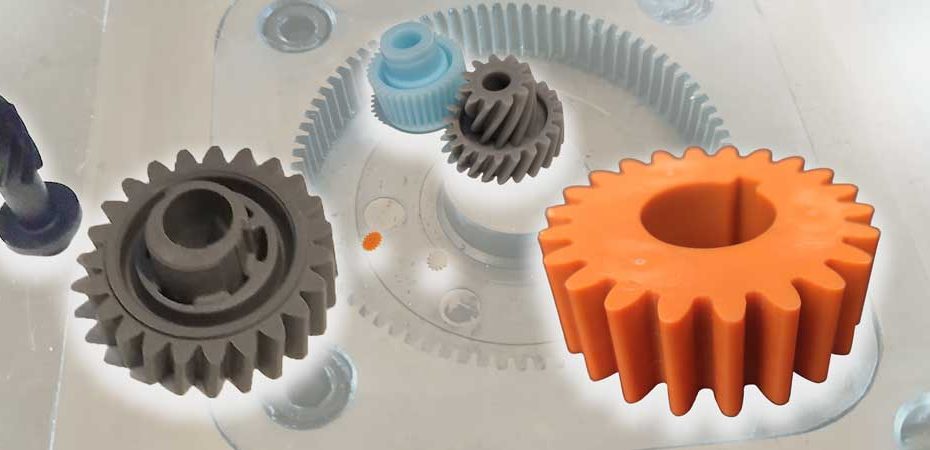

تبديللماذا تختار بوين كصانع للتروس البلاستيكية؟

تتطلب التروس، باعتبارها مكونات نقل عالية الدقة، الكثير من مصنعيها: معرفة عميقة بالتروس، تقنيات تصنيع متقدمة، وموقف مسؤول للغاية.

بوين تلبي هذه المعايير. نحن نقدم خدمات شاملة تغطي كل شيء من التصميم والتصنيع إلىالتفتيش.

في الأقسام التالية، سنتعمق في تفاصيل أبعاد التروس البلاستيكية وعملية التصنيع. من خلال قراءة هذه المقالة، ستكتسب المعلومات اللازمة لاتخاذ قرار مستنير. اختيار شركة بوين يعني ضمان أن كل جانب من جوانب الإنتاج يلبي أعلى معايير الجودة، مما يضمن تلبية احتياجاتك بشكل مثالي.

إيجابيات وسلبيات التروس البلاستيكية

بشكل عام، هناك مزايا وعيوب للتروس البلاستيكية. وهي مدرجة بإيجاز أدناه:

المزايا:

1. انخفاض تكاليف الإنتاج (للأحجام الكبيرة)؛

2. الوزن الخفيف والقصور الذاتي المنخفض.

3. ذاتية التزييت أو تعمل بتزييت أقل؛

4. مقاومة للتآكل (بعض المواد البلاستيكية)؛

تخميد الاهتزازات لتشغيل أكثر هدوءًا؛

5. يمكن تصنيعها بأشكال معقدة، مما يقلل من عدد الأجزاء وحجم التجميع الكلي.

العيوب:

1. تكلفة أولية أعلى لقوالب الحقن؛

2. قدرة تحميل أقل؛

3. دقة أقل؛

4. استقرار أبعاد أضعف في البيئات عالية الحرارة أو الرطبة؛

5. خواص مادية أضعف في البيئات القاسية (درجات حرارة عالية، رطوبة، تآكل كيميائي، إلخ).

تُستخدم التروس البلاستيكية بشكل أكبر في التطبيقات ذات السرعة المنخفضة والحمل الخفيف ومتطلبات دقة نقل أقل، وبالتالي يُسمح بتأخير دوران أكبر.

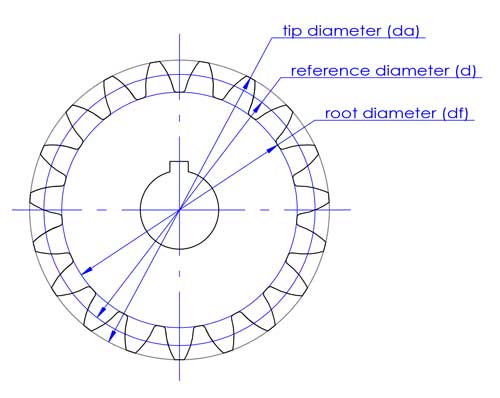

المعايير التي تحدد شكل الترس تشمل:

- وحدة, ، والذي يحدد حجم الأسنان

- عدد الأسنان, ، والذي يحدد، مع الموديول، حجم دائرة الخطوة للترس؛;

- زاوية الضغط, ، عادةً 20 درجة، رغم أن 14.5 درجة تُستخدم أيضًا.

- معامل تعديل الرأس, ، حيث تختار التروس ذات عدد قليل من الأسنان قيمة موجبة عادةً، بينما قد تختار أخرى 0 (لضبط المسافة المركزية للتروس، يمكن أيضًا ضبطها إلى قيمة غير صفرية).

بهذه المعلمات الأربعة، يمكن تحديد محيط ترس مستقيم. بالنسبة للتروس الحلزونية، يجب أيضًا تحديد زاوية الحلزون.

نصائح: بالنسبة للتروس المعدنية المصنعة بأدوات القطع، يتم اعتماد معلمات قياسية بسبب توحيد وتسلسل الأدوات.

ومع ذلك، بالنسبة للتروس البلاستيكية، نظرًا لأن القوالب لا تُصنع بأدوات قطع التروس، يمكن استخدام أي معلمات مختارة. ومع ذلك، من أجل التصميم والتفتيش والمتطلبات الأخرى، يُوصى بالمعلمات القياسية.

فهم هذه المعايير هو مجرد بداية تصميم التروس؛ المعرفة المتعمقة والخبرة الواسعة أمران حاسمان.

لمصنعي قوالب التروس، تزويدهم بتصميم ثلاثي الأبعاد مفصل يسمح بالنسخ الدقيق بناءً على البيانات المقدمة، حتى في غياب المعرفة المتخصصة بالتروس. ومع ذلك، يظل فهم مبادئ تصميم التروس أمرًا حاسمًا لضمان أعلى سيطرة على الجودة.

كيفية ضمان دقة تشغيل قوالب التروس البلاستيكية

لتحقيق الدقة المطلوبة في تشكيل التروس البلاستيكية، من الضروري استخدام تقنيات تشغيل عالية الدقة مثل التفريغ الكهربائي بالأسلاك البطيئة، التفريغ الكهربائي بتشطيب مرآة حلزوني، واستخدام مراكز الخراطة والتفريز جنبًا إلى جنب مع آلات التحكم العددي المتقدمة الأخرى.

خلال عمليات التشغيل هذه، من الضروري محاذاة ومعايرة المشغولة بعناية على كل مشبك آلة للحفاظ على التمركز.

علاوة على ذلك، من الضروري قياس الأبعاد بدقة للتحقق من دقة تعويض الأداة. نظرًا للدقة المتأصلة في الآلات، غالبًا ما تنشأ عدم الدقة من تعويض أداة غير مناسب. لذلك، من خلال قياس بعض الأبعاد الحرجة بشكل انتقائي وضمان دقتها، من المعقول استنتاج أن الأبعاد الأخرى ستكون دقيقة أيضًا، مما يبسط عملية التشغيل.

دراسة حالة عن تصنيع التروس المستقيمة والحلزونية

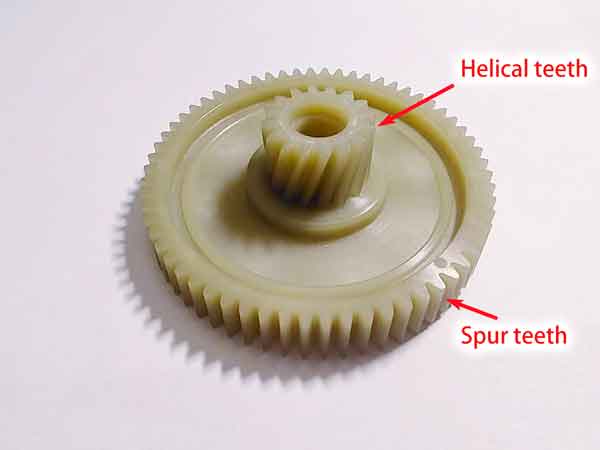

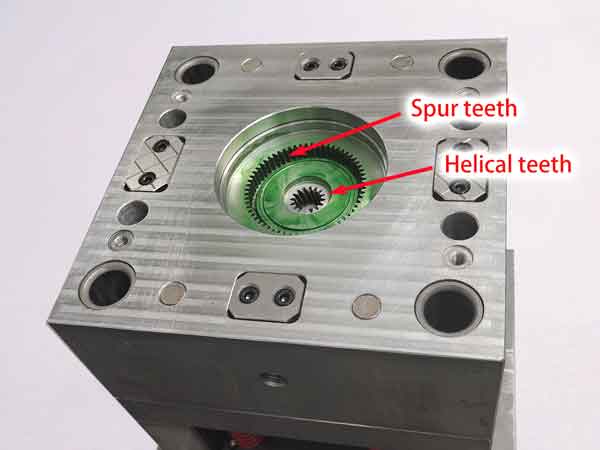

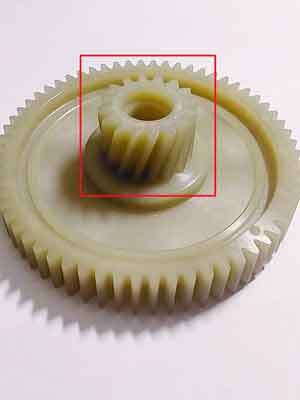

يوضح هذا المثال طريقة فعالة لتصنيع قوالب التروس البلاستيكية، وتحديدًا لـ ترس ذو مستويين مع أسنان حلزونية أصغر وأسنان مستقيمة أكبر.

يتم تشغيل قسم الترس المستقيم على إدراج مثبت في لب القالب. يتم تشكيل ملامح أسنانه المستقيمة باستخدام التفريغ الكهربائي بالأسلاك البطيئة، مما يضمن أشكالًا دقيقة.

على العكس من ذلك، يتشكل قسم الترس الحلزوني بواسطة جزء قالب متحرك مثبت على محمل، مما يسمح له بالدوران وفقًا لزاوية الحلزون أثناء إزالة القالب، مما يسهل إخراج الترس. يتم إنشاء ملامح هذه الأسنان باستخدام التفريغ الكهربائي بتشطيب مرآة حلزوني.

لضمان دقة التروس المنتجة، يجب أن تلتزم كلا المكونين المشكلين لملامح الأسنان بمعايير صارمة لدقة التصنيع والتجميع. وهذا يشمل ضمان التماسك المحوري، الاستواء، التوازي، ودقة ملامح الأسنان.

هذه هي الطريقة التي تُصنع بها الأسنان الحلزونية في القالب:

التحديات والحلول لدقة تصنيع التروس البلاستيكية

تُستخدم التروس البلاستيكية على نطاق واسع في الصناعة الحديثة، ولكن يمكن أن تتأثر دقة تصنيعها بعوامل مختلفة، مما يجعلها أقل دقة من التروس المعدنية المصنعة بالتحكم الرقمي. تشمل المشاكل الرئيسية:

دقة تصنيع القالب عند صنع القوالب، قد تستخدم التروس التي لا تتطلب دقة عالية معدات أقل تكلفة، مما يؤثر على دقة القالب. حتى مع المعدات عالية الدقة، يمكن أن تحدث أخطاء في التصنيع والتجميع، ناهيك عن احتمال حدوث خطأ بشري.

معلمات عملية قولبة الحقن تؤثر درجة الحرارة والسرعة والضغط أثناء قولبة الحقن بشكل مباشر على دقة التروس، خاصة ضغط التعبئة والوقت. على سبيل المثال، يمكن أن يصل الفرق في القطر الخارجي لترس بقطر 90 مم مصنوع من مادة POM إلى 0.8 مم عندما يختلف ضغط التعبئة بين 140 ميجا باسكال و90 ميجا باسكال. لذلك، فإن التحكم في هذه المعلمات أمر بالغ الأهمية.

انكماش البلاستيك غير المتساوي الجانب الأكثر صعوبة في التنبؤ به في إنتاج التروس البلاستيكية هو الانكماش غير المتساوي. يمكن أن يختلف معدل الانكماش بين اتجاه التدفق والاتجاه العمودي عليه، خاصة مع البلاستيك البلوري. تجعل الأشكال المعقدة للقطع من الصعب حساب معدلات الانكماش المحددة للمناطق. عادة ما تكون معدلات الانكماش بالقرب من البوابة أقل، بينما تكون أعلى في المناطق الأبعد. يمكن لميزات التصميم مثل اختلاف سمك الجدار والنواتئ أن تؤثر أيضًا على معدلات الانكماش حولها.

لمواجهة هذه التحديات، الحل الشائع هو استخدام مجموعات قوالب متعددة لضبط الدقة تدريجيًا. تُستخدم المجموعة الأولى للاختبار وتحديد الانحرافات الأبعادية. بناءً على هذه النتائج، تضبط المجموعة الثانية الأبعاد وفقًا لذلك. إذا لزم الأمر، قد تُنتج مجموعة ثالثة لمزيد من التعديلات.

تستطيع استراتيجية التعديل خطوة بخطوة حل مشاكل الدقة التي تواجهها في إنتاج التروس البلاستيكية بشكل فعال، مما يضمن أن المنتج النهائي يلبي معايير الدقة العالية. على الرغم من تعقيدها، هذه العملية أساسية لتصنيع التروس البلاستيكية عالية الدقة.

تحليل إضافي حول الانكماش غير المتكافئ للتروس

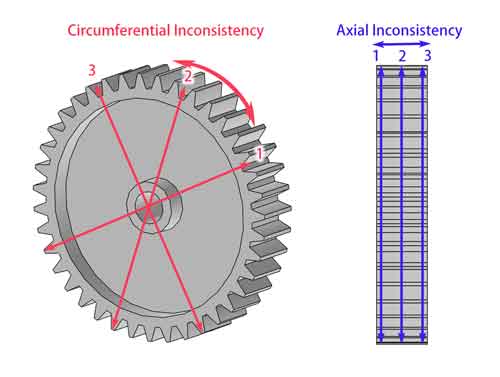

يمكن تقسيم الانكماش غير المتساوي للتروس بشكل رئيسي إلى نوعين: اتجاه المحيط واتجاه العرض (أي الاتجاه المحوري). أي أنك تقيس القطر الخارجي في نقاط متعددة في هذه الاتجاهات لترى مدى اتساق قيمها المقاسة.

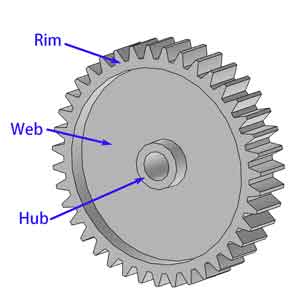

تتكون التروس بشكل أساسي من ثلاثة أجزاء: الحافة، والنسيج، والمحور. يؤثر تصميم هذه المكونات بشكل كبير على خصائص الانكماش للترس.

عدم الاتساق المحيطي

عدم اتساق الانكماش المحيطي يحدث بشكل رئيسي بسبب عاملين.

- أولاً، يمكن أن يؤثر عدم الاتساق في الانكماش بين اتجاه التدفق والاتجاه العمودي في المواد البلاستيكية على الدقة الأبعادية. يمكن التخفيف من هذه المشكلة بإضافة المزيد من نقاط الحقن.

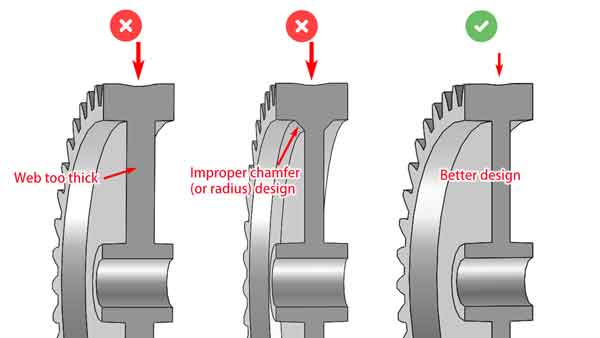

- ثانيًا، يمكن أن يكون الانكماش الموضعي في منطقة الويب، بسبب ميزات التصميم مثل النتوءات، أكبر منه في المناطق الأخرى، مما يؤثر على الاستقرار الأبعادي العام للترس. لمعالجة هذه المشكلة، يمكن أن يساعد ضمان سمك جدار موحد في منطقة الويب أو استخدام تقنيات قولبة بالحقن عالي الضغط (أكثر من 300 ميجا باسكال)، على الرغم من أن الأخيرة أكثر تكلفة ولا يُنصح بها عادةً.

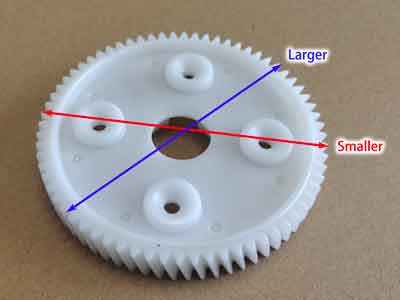

يتميز هذا الترس بأربعة نتوءات في منطقة الويب. بقطر خارجي يبلغ 95.7 ملم، تكون الأجزاء الموجودة مباشرة فوق هذه النتوءات أصغر بحوالي 0.25 إلى 0.3 ملم من المناطق التي لا تحتوي على نتوءات أسفلها.

على النقيض من ذلك، يحافظ هذا الترس على سمك جدار ثابت في منطقة الويب، بقطر خارجي يبلغ 38 ملم، تظل استدارته (أو انتظام القطر الخارجي عبر التروس المتطابقة) ضمن 0.03 ملم.

عدم اتساق محوري

عدم اتساق الانكماش المحوري أكثر تعقيدًا.

من ناحية، عندما يكون الويب للترس سميكًا جدًا، يمكن أن تظهر علامات غوص في منتصف وجه الترس. يكون هذا الغوص واضحًا بشكل خاص عندما تكون الزوايا الداخلية للويب والحافة مصممة بزوايا مائلة أو منحنيات. على الرغم من أن الويب الأرق سيكون مثاليًا نظريًا، يجب مراعاة قدرة تحمل الترس.

كما ترى من الصورة أعلاه، إذا كان الويب سميكًا جدًا، أو إذا كان لديه تصميم زاوية مائلة (أو نصف قطر) على الزوايا الداخلية، فإن القسم الأوسط سيغوص أكثر. من الأفضل أن يكون الويب أرق، ولكن نحتاج أيضًا إلى مراعاة قدرة التحمل.

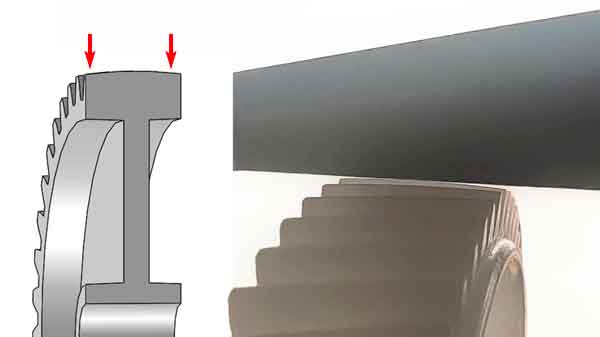

ظاهرة معقدة أخرى هي الانكماش غير المتساوي عند نهايات بعض التروس مقارنة بالجزء الأوسط، مما يتسبب في تقليل القطر عند النهايات. هذا ملحوظ بشكل خاص في التروس المصنوعة من البولي أكسيميثيلين (POM)، حيث يمكن رؤية فجوة طفيفة في الصورة أدناه.

سبب هذه الظاهرة ليس سهل الشرح ولكن قد يكون بسبب تقلص الجزء الأوسط بشكل أقل بسبب القيد الذي يوفره الويب أدناه، بينما تظهر النهايات، بدون مثل هذا القيد، سلوكيات انكماش مختلفة.

لتقليل هذا النوع من عدم اتساق الانكماش المحوري، يمكن النظر في زيادة سمك الحافة. هذا لا يعزز فقط قدرة تحمل الترس ولكن يساعد أيضًا في موازنة معدل الانكماش الكلي للترس، وبالتالي تحسين الأداء العام واستقرار الأبعاد للترس.

نصائح تصميمية لتعزيز الدقة في التروس البلاستيكية

بناءً على المناقشة أعلاه، عندما نحتاج إلى تعزيز دقة التروس، يجب النظر في الإجراءات التالية:

تقليل الميزات غير المتساوية: تجنب إنشاء نواتئ ودعامات وأضلاع غير متساوية على نسيج الترس. إذا كانت هذه الميزات ضرورية، فاستهدف تقليل سمك جدارها وتأكد من انتشارها بشكل موحد.

تحسين سمك النسيج: يساهم النسيج الأرق في تحسين دقة الترس، لكن من الضروري التحقق من أنه لا يزال يلبي معايير القوة المطلوبة.

سمك الحافة مهم: انتبه جيدًا لسمك الحافة، حيث يلعب دورًا حاسمًا في وظيفة الترس ومتانته.

تصميم البوابة الفعال في قولبة الحقن: تتطلب التروس عادةً بوابات أكثر في قالب الحقن مقارنة بالأجزاء البلاستيكية الأخرى. يمكن لنظام بوابات مصمم جيدًا أن يقلل بشكل كبير من الانكماش ويضمن أبعادًا موحدة عبر الاتجاهات المختلفة للترس.

(يتميز قالب الحقن لهذا الترس البلاستيكي بـ 6 بوابات وله قطر خارجي يبلغ 38 مم).

الخلاصة: التنبؤ بالانكماش في التروس البلاستيكية والتحكم فيه أمر صعب. بالنسبة للعديد من التطبيقات، يكون مستوى معين من الانحراف البعدي مقبولًا.

ومع ذلك، بالنسبة للتطبيقات ذات المتطلبات الصارمة، كن مستعدًا للخضوع لعدة تكرارات تصميم وتعديلات على القالب. ليس من غير المألوف أن يُصنع قالب الحقن مرتين أو ثلاث مرات للحصول على الترس البلاستيكي النهائي الذي يلبي التسامحات المطلوبة.

طرق فحص التروس البلاستيكية

فحص الأبعاد

التقنيات الحديثة:

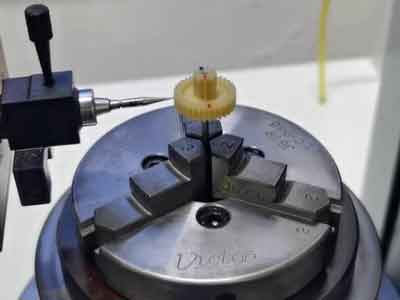

أصبح استخدام المعدات المحوسبة لفحص التروس، مثل أجهزة فحص مظهر الترس، وأجهزة القياس الإحداثي (CMMs)، والأجهزة التصويرية، شائعًا بشكل متزايد. توفر هذه الأدوات كفاءة ودقة عاليتين لكنها تأتي بتكاليف أعلى. وبالتالي، تميل الشركات المصنعة التي تمتلك مثل هذه المعدات المتقدمة إلى رفض الطلبات ذات الحجم الصغير.

الطرق التقليدية:

للطلبات الأصغر أو عند وجود قيود مالية، غالبًا ما تعتمد فحوصات التروس على الأدوات اليدوية مثل الميكرومترات، القدمات الورنية، وأجهزة قياس الاهتزاز. من بين هذه القياسات:

فحص القطر الخارجي (OD): فحص القطر الخارجي أمر بسيط إذا كانت هندسة القالب دقيقة. يشير القطر الخارجي الصحيح إلى أن الأبعاد الأخرى من المحتمل أن تكون ضمن المواصفات بسبب الانكماش الموحد.

طول الخط الطبيعي المشترك: هذا القياس حاسم لتقييم الدقة العامة لمظهر السن، حيث يعتبر مؤشرًا رئيسيًا لدقة الترس.

باختصار، بينما تعزز المعدات المتقدمة دقة الفحص، تظل الأدوات التقليدية حيوية للمشاريع الأصغر أو المقيدة بالميزانية، مع التركيز على القطر الخارجي وطول الخط المشترك الطبيعي لضمان الجودة.

اختبار التشغيل

تعد اختبارات التشغيل حاسمة لتقييم أداء الترس في الأجهزة الفعلية، مع التركيز على تقييم الضوضاء والتآكل الناتج أثناء التشغيل لتحديد ما إذا كان يلبي المواصفات التصميمية. هذا أمر أساسي لأن التروس يجب اختبارها في سياق المعدات المخصصة لها.

اختبار الضوضاء: من المتوقع أن تعمل التروس عالية الدقة بسلاسة، وتصدر ضوضاء قليلة ومتسقة. تشير مستويات الضوضاء المنخفضة غالبًا إلى تآكل أقل وعمر أطول، مما يجعل التشغيل الهادئ ليس مجرد مسألة تقليل التلوث الضوضائي بل أيضًا علامة على الكفاءة والمتانة.

اختبار مقاومة التآكل: يستغرق هذا عادةً وقتًا أطول للإكمال. لتسريع العملية، يمكن زيادة أحمال الاختبار لمحاكاة آثار الاستخدام طويل الأمد، مما يوفر نظرة أسرع على مقاومة التآكل للترس.

من بين هذه الاختبارات، يُعطى اختبار الضوضاء أولوية عادةً لقدرته على تقديم نتائج فورية. فهو يوفر تقييمًا سريعًا وموثوقًا لجودة الترس.

المواد البلاستيكية المناسبة لإنتاج التروس

إن الأكثر استخدامًا:

- بوم (أسيتال): من السهل قولبته بالحقن مع استقرار أبعادي جيد، وفي نفس الوقت، يتمتع بقوة كبيرة، ومطيلية، وخصائص مقاومة للتآكل، ومقاومة للتآكل، ومقاومة للرطوبة. هذه هي المادة الأساسية للتروس البلاستيكية.

- PA6/PA66/PA46 (نايلون): يتمتع بقوة كبيرة ومقاومة للتآكل، لكنه يمتص الرطوبة مما يؤدي إلى عدم استقرار في الأبعاد. بعبارة أخرى، يتمدد أثناء امتصاص الماء. تُستخدم غالبًا في نقل الأحمال الأثقل.

النايلون المتخصص للتروس

PA66 GF40 يتمتع بقوة نسبية عالية، تصل إلى أكثر من 200 ميجا باسكال، لكن PA46 تفلون يوفر قوة شد أعلى.

إذا اخترنا PA66 GF40، نحتاج إلى الحصول على المواد من الشركات الكبيرة، لأن منتجاتها أكثر دقة وموثوقية. هذا النوع من النايلون مُطور خصيصًا لتصنيع التروس، ويحتوي على مواد تشحيم ثاني كبريتيد الموليبدينوم (MoS₂) والتيفلون، وليس مجرد PA66 مع ألياف زجاجية 40%.

PEEK: هذه مادة عالية الأداء قابلة للمقارنة بالمعدن، توفر مقاومة ممتازة للحرارة، ومقاومة للتآكل، وقوة ميكانيكية عالية. كما توفر استقرارًا بُعديًا كبيرًا في القولبة بالحقن. ومع ذلك، فإن PEEK مكلف جدًا، وبما أنها تتطلب قولبة بالحقن في درجات حرارة عالية، فإن تكاليف المعالجة مرتفعة نسبيًا أيضًا.

TPEE: هذه مادة مرنة، مما يعني أنها يمكن أن تمتص الصدمات وتقلل الضوضاء في أنظمة النقل.

- TPEE: هذه مادة مرنة، مما يعني أنها تمتص الصدمات وتقلل الضوضاء في النقل.

أخرى أقل استخدامًا المواد هي:

- ABS: تُستخدم غالبًا للتطبيقات منخفضة الجودة بتكاليف أقل، مثل الألعاب.

- كمبيوتر شخصي: كبوليمر غير متبلور، يتمتع البولي كربونات باستقرار أبعادي كبير في عملية القولبة بالحقن، بعبارة أخرى، يمكن قولبته ليتخذ شكل تجويف القالب بانكماش أقل. العيوب هي أنه مزلق ذاتيًا أقل جودة، كما أن مقاومته للإجهاد أقل.

- PPS: هذه مادة باهظة الثمن إلى حد ما، لكنها تتمتع باستقرار أبعادي كبير وتوفر قوة ميكانيكية ومتانة. تُستخدم غالبًا للتطبيقات القاسية مثل المضخات والروبوتات.

- LCP: إنها مادة باهظة أخرى ذات استقرار أبعادي ممتاز ويمكن تصنيعها بدقة عالية، كما تتحمل درجة حرارة عالية تصل إلى 220 درجة مئوية والتآكل الكيميائي، لكنها توفر قوة أقل. يمكن استخدامها في الساعات.

ضع في اعتبارك أن هناك أشكالًا مختلفة لكل نوع من المواد: غير ممتلئة، ومقواة بألياف زجاجية، ومملوءة بمادة تشحيم (غالبًا PTFE أو السيليكون)، لذا فهي عملية تضييق نطاق الاختيار بناءً على كل تطبيق.