İçindekiler

GeçişÜzerine Kalıplamayı Anlamak: Uygulamalar, Zorluklar ve En İyi Uygulamalar

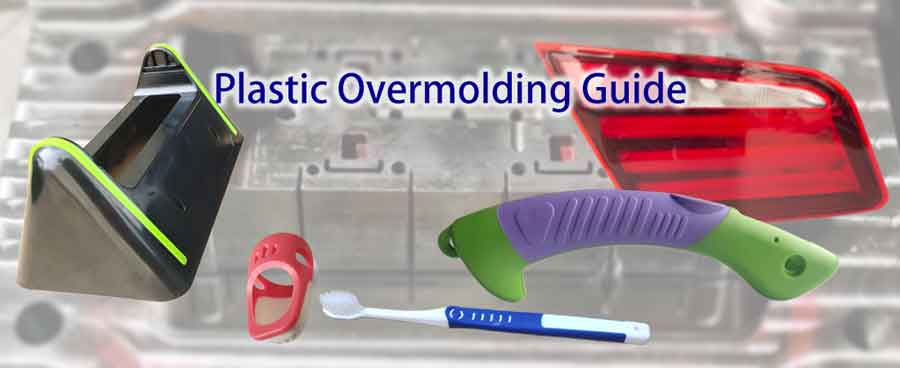

Overmolding, aynı zamanda plastik overmolding, molding over molding veya injection overmolding olarak da adlandırılır, diş fırçaları, güç aleti muhafazaları ve araç ışık panelleri gibi günlük eşyalarda yaygın olarak kullanılan kritik bir enjeksiyon kalıplama tekniğidir. Bu makale, overmolding'i açıklayarak yaygın zorluklarını ve temel önlemlerini vurgulayacaktır.

Overmolding'i Anlama

Aşırı kalıplama, genellikle önceden şekillendirilmiş bir plastik parça olan bir alt tabakanın bir kalıp içine yerleştirildiği bir işlemdir. İşlem sırasında, erimiş plastik kalıp boşluğuna enjekte edilerek alt tabakayı boş alanlarda sarar. Soğuduktan sonra, iki malzeme tek bir üründe birleşir.

Insert molding ve 2-shot molding overmolding kapsamında olsa da, genellikle ayrı olarak anılırlar. Daha dar bir tanımda, overmolding özellikle plastik bir alt tabakanın kalıba manuel olarak yerleştirilmesini içerir.

Overmolding için Malzemeler

Genellikle, aşırı kalıplamada alt tabaka PA veya PC gibi sert bir plastiktir. Ancak, aşırı kalıplanmış malzeme TPE veya TPU gibi esnek bir plastik veya hatta başka bir sert malzeme olabilir.

Aşırı kalıplama malzemesinin erime noktasının alt tabakanınkiyle eşit veya daha düşük olması çok önemlidir. Her ikisi için aynı malzemenin kullanılması mümkündür, ancak alt tabakanın kısmen erimesini önlemek için enjeksiyon kalıplama sıcaklığının dikkatli bir şekilde ayarlanması gerekir.

Çoklu Atış Overmolding

Aşırı kalıplama genellikle tek bir kaplama içerir ve iki enjeksiyon kalıbı gerektirir. Nihai ürün, iki malzemenin veya aynı malzemenin iki renk varyasyonunun birleşimidir.

Çift aşırı kalıplama örnekleri de vardır, bu da üç kalıp gerektirir ve üç malzemeden veya renk varyasyonundan oluşan bir ürünle sonuçlanır.

Teorik olarak aşırı kalıplama birden fazla kez tekrarlanabilse de, bu tür uygulamalar gerçek dünyada nadirdir ve bu tartışmanın odağı değildir.

Aşırı Kalıplama ile Takma Kalıplama Karşılaştırması

Insert molding tipik olarak, genellikle bakır veya paslanmaz çelik gibi metallerden yapılmış önceden üretilmiş parçaların bir enjeksiyon kalıbına yerleştirilmesini içerir. Bu parçalar cam, ahşap veya fiber gibi diğer malzemelerden de yapılabilir.

Buna karşılık, aşırı kalıplama daha önce enjeksiyonla kalıplanmış bir ürünü (alt tabaka) kullanır.

Bu ayrımdan, insert kalıplamanın genellikle sadece bir enjeksiyon kalıbı gerektirdiği, oysa aşırı kalıplamanın en az iki ve bazen üç kalıp gerektirdiği açıktır.

Aşırı Kalıplama ile 2-Aşamalı Kalıplama Karşılaştırması

2-shot kalıplama, hem alt tabaka kalıplamayı hem de aşırı kalıplamayı tek bir enjeksiyon kalıplama makinesinde birleştirir. Burada, alt tabaka kalıplandıktan sonra, aşırı kalıplama için aynı makine içinde başka bir istasyona döndürülür, böylece alt tabakanın manuel olarak transfer edilmesi gerekmez.

Bu işlem, özellikle bazı otomotiv ürünlerinde 3-shot kalıplamaya kadar genişletilebilir, ancak bu daha az yaygındır.

Overmolding için El KitabıGeleneksel aşırı kalıplamada, alt tabaka önce enjeksiyonla kalıplanır, kalıptan çıkarılır ve daha sonra manuel olarak aşırı kalıplama için başka bir kalıba yerleştirilir.

2-Aşamalı Kalıplamanın AvantajlarıBu, 2-shot kalıplamayı daha verimli ve iş gücünden tasarruflu hale getirir. Ayrıca, 2-shot işlemlerinde aşırı kalıplama sırasında alt tabaka sıcak kaldığından, genellikle alt tabaka ile aşırı kalıplama malzemesi arasında daha güçlü bir bağ oluşur.

Üretim Hacmine Göre Doğru Seçeneği SeçmekAncak, 2-shot kalıplama yüksek hassasiyetli kalıplar gerektirir ve bu nedenle daha yüksek başlangıç yatırım maliyetleri içerir. Bu nedenle, bu yöntemler arasındaki seçim üretim hacmine bağlıdır:

- Büyük ölçekli üretim için, daha kısa döngü süresi, stabil kalite ve azalan işgücü gereksinimleri nedeniyle 2-shot kalıplama tercih edilir.

- Daha küçük üretim partileri için, kalıp yatırım maliyetlerini en aza indirmek için üzerine kalıplama önerilir.

Aşırı Kalıplamanın Avantajları ve Dezavantajları

Aşırı kalıplama, birçok avantajı olan ancak bazı sınırlamaları da bulunan yaygın olarak kullanılan bir plastik kalıplama işlemidir. İşte aşırı kalıplamanın başlıca artıları ve eksileri:

Avantajlar

- Geliştirilmiş Konfor ve Tutuş: Sert plastik parçaların üzerine yumuşak plastik bir katman eklemek, ürün konforunu ve tutuşunu iyileştirir, özellikle sap gibi sıkça tutulan bileşenler için uygundur.

- Geliştirilmiş Estetik: Üzerine kalıplama, farklı renk ve malzemeleri birleştirerek çekici görünümler ve dokular oluşturur.

- Artırılmış Dayanıklılık ve Darbe Direnci: Yumuşak dış katman şokları emer, iç sert bileşenleri korur ve genel dayanıklılığı artırır.

- Azaltılmış Montaj Adımları: Bu süreç, birden fazla parçayı tek bir parçada birleştirerek, sonradan montaj işini azaltır.

- Geliştirilmiş Kayma Direnci: Yumuşak plastik yüzey katmanı, ürün kayma direncini iyileştirir, kaymayan bir tutuş gerektiren ürünler için idealdir.

- Çok Yönlülük: Farklı malzeme kombinasyonları, ürünlere çeşitli fiziksel ve kimyasal özellikler kazandırabilir.

Dezavantajlar

- Daha Yüksek Maliyetler: Üzerine kalıplama, geleneksel tek malzemeli enjeksiyon kalıplamaya kıyasla daha karmaşık kalıplar ve daha uzun üretim süreleri gerektirir, bu da potansiyel olarak daha yüksek maliyetlere yol açabilir.

- Tasarım Kısıtlamaları: Tasarım, iki malzeme arasındaki uyumluluk ve yapışmayı dikkate almalıdır, bu da tasarım özgürlüğünü sınırlayabilir.

- Malzeme Seçimi Kısıtlamaları: Tüm malzemeler üzerine kalıplama için uygun değildir; iyi yapışan bir kombinasyon seçilmelidir.

- Üretim Karmaşıklığı: Bu süreç, tek malzemeli enjeksiyon kalıplamadan daha karmaşıktır, daha yüksek teknik beceri ve daha hassas üretim kontrolü gerektirir.

- Geri Dönüşüm Zorlukları: Birden fazla malzeme içeren ürünler, geri dönüştürülmesi ve yeniden kullanılması daha zor olabilir.

Özetle, aşırı kalıplama teknolojisi gelişmiş işlevsellik ve estetik sunarken, aynı zamanda maliyet, tasarım ve malzeme seçiminde zorluklar da getirir.

Üzerine Kalıplamada Yaygın Malzemeler ve Kullanımları

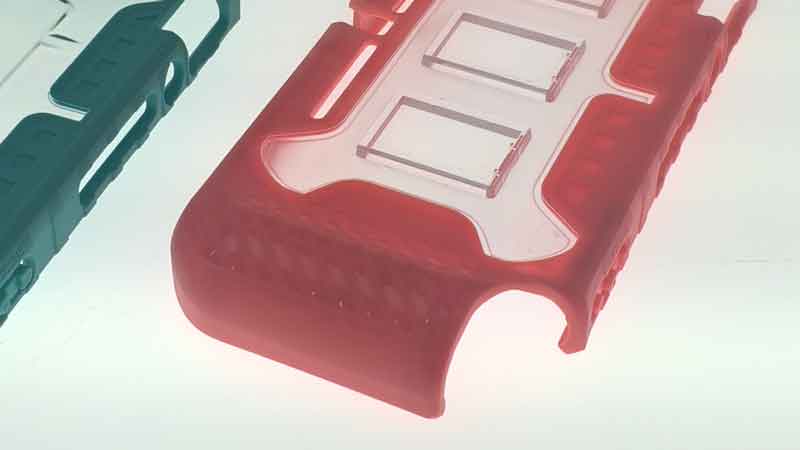

Aşırı kalıplamadaki alt tabakalar genellikle PA, PC, ABS/PC ve ABS gibi malzemeleri içerirken, TPE, TPU, TPR ve TPO aşırı kalıplama katmanı için yaygın seçeneklerdir. Bu yumuşak ve sert plastiklerin karışımı, aşırı kalıplamanın en tipik şeklini temsil eder.

2. Çok Renkli Plastik BileşenHem alt tabaka hem de aşırı kalıp için sert plastiklerin kullanılması da mümkündür, genellikle aynı malzemedir ve estetik çekicilik için çok renkli kombinasyonlarda sıklıkla kullanılır.

3. Duvar kalınlığı sınırının aşılmasıAyrıca, enjeksiyonla kalıplanmış bir ürünün maksimum kalınlığının aşıldığı senaryolarda, iki-shot enjeksiyon kalıplama işlemi kullanılabilir. Bu yaklaşım, her bir kalıplamanın izin verilen maksimum kalınlıkta kalmasını sağlar.

Teorik olarak, olasılıklar bu bahsedilen malzemelerin ötesine uzanır. Temel olarak, herhangi bir plastik aşırı kalıplama için kullanılabilir. Spesifik gereksinimler için lütfen daha fazla bilgi için bizimle iletişime geçmekten çekinmeyin.

Üzerine Kalıplamada Yapışma Mukavemeti Neden Önemlidir?

Bağlanma gücü, plastik aşırı kalıplamada önemli bir faktördür. İki malzeme arasındaki bağ zayıfsa, aşırı kalıplanmış katman kullanım sırasında soyulabilir veya ayrılabilir. Bu sadece görünümü değil, aynı zamanda ürünün genel hissini ve işlevselliğini de etkiler. Örneğin, bir güç aletindeki veya diş fırçası sapındaki kauçuk tutma yeri gevşerse, kullanımı rahatsız edici ve sinir bozucu olabilir.

Su geçirmez muhafazalar gibi sızdırmazlık gerektiren ürünlerde, yapışma mukavemeti daha da kritik hale gelir. Bu, özellikle yumuşak üzerine kalıplanmış parçanın tekrar tekrar basılacak bir düğme görevi gördüğü durumlarda geçerlidir. Yapışma başarısız olursa, sızıntılara yol açabilir ve bu da ürün arızasına neden olabilir.

Üzerine Kalıplamada Yapışma Mukavemeti Seviyeleri

Üzerine kalıplamada yapışma mukavemeti değişebilir. Her birinin ürün performansını farklı şekilde etkilemesi nedeniyle, farklı seviyeleri anlamak faydalıdır:

Zayıf Bağlanma: Yumuşak malzeme elle kolayca soyulabilir ve sert plastik üzerinde hiçbir kalıntı kalmaz. Bu seviye, çoğu uygulama için genellikle kabul edilemez.

Orta Düzeyde Bağlanma: Yumuşak malzemenin koparılması daha fazla çaba gerektirir ve sert yüzeyde az miktarda kalır. Bu seviye, kritik olmayan parçalar için kabul edilebilir olabilir.

Güçlü Bağlanma: Yumuşak malzeme, parçaya zarar vermeden neredeyse çıkarılamaz. Koparsa, sert plastik üzerinde görünür bir katman kalır. Ancak, belirli alanlarda—örneğin gateden uzak noktalarda (malzemenin daha soğuk olduğu) veya duvarın daha ince olduğu yerlerde—hala daha zayıf bağlanma meydana gelebilir.

Overmolding Yapışma Testi

Üzerine Kalıplamada Yapışma Mukavemetini Neler Etkiler?

Bağlanma kısmi erime yoluyla gerçekleşir.

Overmolding'de, yumuşak malzeme erimiş halde enjekte edilir ve katı alt tabaka ile doğrudan temas eder. Yumuşak malzemeden gelen ısı, alt tabaka yüzeyinin sıcaklığını yumuşatacak kadar yükseltir—ancak eritmez veya deforme etmez. Bu, iki malzemenin moleküler düzeyde hafifçe kaynaşmasını sağlar, bağlanma arayüzünde mini bir kaynak etkisi gibi. Bu nedenle ısı çok kritiktir: çok azsa bağlanma olmaz; çok fazlaysa parça eğrilebilir.

Yapışma Dayanımını Etkileyen Temel Faktörler

1. Alt tabaka malzemesinin türü önemlidir.

Bazı plastikler diğerlerinden daha kolay bağlanır. Genellikle, daha düşük cam geçiş sıcaklığına (Tg) veya yumuşama noktasına sahip alt tabakalar daha iyi bağlanmaya izin verir.

Yaygın alt tabaka malzemeleri arasında, PP (polipropilen) en kolay yapışır, ardından ABS ve PC gelir. PA (naylon) yapıştırmak daha zordur ve POM (asetal) en zor olanıdır.

2. Malzeme uyumluluğu bağlanmayı iyileştirir.

Overmolding malzemeleri genellikle alt tabaka ile daha uyumlu olacak şekilde modifiye edilir. Bu genellikle alt tabakaya kimyasal olarak benzer veya aynı malzeme bileşenleri eklenerek yapılır. Eşleşme ne kadar yakınsa bağ o kadar güçlü olur.

3. Yumuşak malzemenin saflığı performansı etkiler.

Bazı yumuşak malzemeler, örneğin sertliği azaltmak için, bağı zayıflatabilecek katkı maddeleri içerir.

Örneğin, naylon ile yapışacak şekilde tasarlanmış TPE'ler genellikle Shore 60A veya daha yüksek sertliğe ihtiyaç duyar. Daha yumuşak bir his istiyorsanız, plastikleştiriciler eklenir, ancak bu genellikle azalan yapışma mukavemetine yol açar. Sıyırma sonrası alt tabakada hiçbir kalıntı bırakılmasa bile, güçlü bir yapışma için hala önemli bir kuvvet gereklidir.

4. Duvar kalınlığı ısı transferini etkiler.

Daha kalın parçalar daha fazla ısı tutar, bu da alt tabakanın bağlanma yüzeyini yumuşatır ve kaynaşmayı iyileştirir. İnce kesitler çok hızlı soğur, güçlü bağlanmanın elde edilmesini zorlaştırır.

Üzerine Kalıplamada Diğer Yaygın Sorunlar ve Çözümler

Kısa Döküm: Enjeksiyondaki hafif bir yetersizlik bile estetik kusurlara neden olarak ürünün reddedilmesine yol açabilir. Kısa dökümleri önlemek için kapı konumunun düşünülerek tasarlanması çok önemlidir. Üretilebilirlik için Tasarım (DFM) değerlendirmesi, kapı yerleşiminin uygunluğunu değerlendirmek için kullanılabilir; bu değerlendirme öncelikle gerekli enjeksiyon basıncına odaklanır.

Taşma: Kalıp boşluğu ve alt tabaka arasındaki aşırı boşluklar taşmaya (fazla plastik) yol açabilir. Ayrıca, kapı tasarımı uygun değilse ve aşırı enjeksiyon basıncına (kısa dökümleri önlemek için) neden oluyorsa, bu da taşmaya neden olabilir.

Aşırı Kalıplanmış Parçalar İçin Temel Tasarım İpuçları

1. Duvar kalınlığı ısıyı ve bağlanmayı etkiler.

Alt tabaka duvarı çok inceyse, deformasyona neden olmadan yüzeyi bağlanma için yeterince ısıtmak daha zordur. Daha kalın duvarlar, iç kısmı daha serin tutarken yüzeyde daha fazla ısıyı emebilir, bükülme riskini azaltır.

Aynısı üzerine kalıplama malzemesi için de geçerlidir. Çok inceyse, alt tabakayla düzgün şekilde bağlanmak için yeterli ısıyı taşıyamaz. İyi bağlanma sonuçları için genellikle en az 1,5 mm duvar kalınlığı önerilir.

2. Bağlanma alanı ve gerilim bölgelerinden uzaklık önemlidir.

Daha büyük bağlanma alanları kuvvetleri daha iyi dağıtarak, gerilim altında ayrılma riskini azaltır. Bağlanma yüzeyi çok küçükse, daha fazla gerilim bir noktada yoğunlaşır ve ayrılmayı kolaylaştırır. Ayrıca, bağlanma bölgelerini yüksek esneme veya deformasyon alanlarından daha uzağa yerleştirmek, dayanıklılığı artırmaya yardımcı olur, çünkü bu bölgeler kullanım sırasında daha az sıyrılma kuvvetine maruz kalır.

3. Tutuşu iyileştirmek için oluklar, delikler veya çıkıntılar ekleyin.

Oluklar ve delikler bağlanma yüzey alanını artırabilirken, çıkıntılar yumuşak malzemenin sıyrılmasını önlemeye yardımcı olan mekanik kilitler gibi davranır. Ancak, bu özellikler daha sert malzemelerle—genellikle Shore A 60 veya üzeri—daha iyi çalışır. Çok yumuşak elastomerler için (örneğin Shore A 45 veya altı), malzeme hala esneyip daha kolay çekilebildiğinden fayda sınırlıdır.

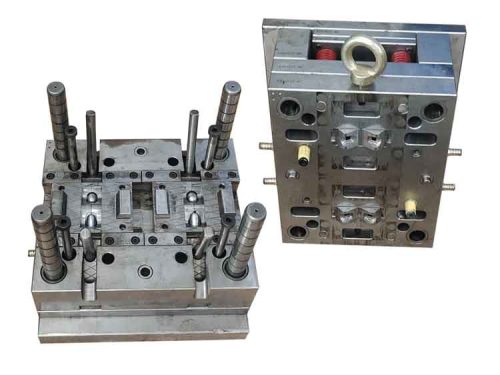

Üzerine Kalıplama Kalıbı Yapımında Temel Hususlar

Üzerine kalıplama için kalıp oluşturmak, daha yüksek hassasiyet ve üzerine kalıplama malzemelerinin derinlemesine anlaşılmasını gerektirir. Aşağıdakiler, üzerine kalıplama kalıp tasarımında dikkate alınması gereken temel hususlardır:

Alt Tabaka ve Kalıp Arasında Hassas Uyum: Üzerine kalıplamada alt tabaka ve kalıp boşluğu arasındaki uyum çok hassas olmalıdır. Alt tabaka yerleştirildikten sonra alt tabaka ve kalıp boşluğu arasındaki boşluk 0,01 ila 0,03 mm arasında olmalıdır. Bu hassasiyet çok önemlidir, çünkü akışkanlığıyla bilinen TPE gibi malzemeler, boşluk çok büyükse kolayca taşmaya neden olabilir.

Tersine, -0.01 ila -0.02mm gibi çok küçük veya negatif bir boşluk, alt tabaka yüzeyinde girintiler oluşturabilir. Bu nedenle, kalıp yüksek doğrulukla üretilmelidir.

Üzerine Kalıplamada Kapı Tasarımı: Üzerine kalıplama kalıplarındaki kapıların tasarımı oldukça kritiktir. Kapılar, yeterli yapışma kuvvetini korurken tam dolum sağlamalıdır. Anahtar nokta, üzerine kalıplanacak tüm alanların kapılardan çok uzak olmamasını sağlamaktır. Bu, o alanlarda yetersiz enjeksiyon basıncı veya çok düşük sıcaklıkların olmasını önlemek içindir; bu durum üzerine kalıplama kalitesini etkileyebilir.

Sonuç

Sonuç olarak, üzerine kalıplama, ürün işlevselliğini ve estetiğini artıran çok yönlü ve yaygın olarak kullanılan bir plastik kalıplama tekniğidir. Karmaşıklığına rağmen, uygun malzeme seçimi, hassas kalıp tasarımı ve yapışma, kısa çekim ve taşma gibi önemli konulara dikkat edilerek, üzerine kalıplama önemli faydalar sunar.

Üzerine kalıplama, insert kalıplama ve 2-shot kalıplama arasındaki nüansları anlamak, verimlilik, maliyet ve üretim hacmini dengeleyerek belirli uygulamalar için doğru süreci seçmek için çok önemlidir.