İçindekiler

GeçişPlastik Parçalar Üzerinde Baskı Türleri

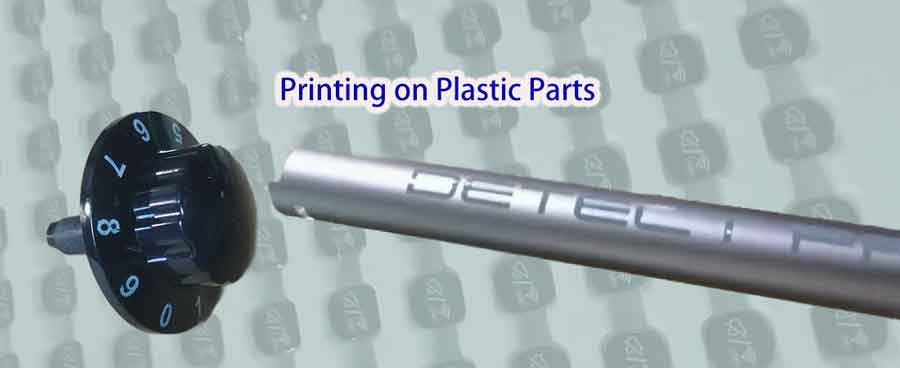

Plastik ürünlerin üretimi sırasında, görsel çekiciliğini artırmak için yüzeylerine genellikle çeşitli tasarımlar veya metinler basılır. Bu genellikle kurumsal logolar, ürün model numaraları ve çeşitli diğer desenler veya sanat eserleri gibi unsurların eklenmesini içerir.

Günümüzde plastik parçalara bu baskıları uygulamak için çeşitli teknikler mevcuttur. Bunlar arasında serigrafi baskı, tampon baskı ve lazer kazıma en yaygın kullanılan yöntemler olarak öne çıkar.

Ekran Baskı

Ekran Baskı Nasıl Çalışır

Serigrafi Baskı, “bloklama” ve “mürekkep geçirgenliği” temel prensiplerine dayanır. Bu süreç birkaç önemli adıma ayrılabilir:

1. Şase Oluşturma: Başlangıçta, genellikle ahşap veya metalden yapılan bir şase gereklidir. Genellikle ince naylon veya polyester bir ağ olan bir serigrafi ağı, bu şase üzerine sıkıca gerilir.

2. Foto Emülsiyon Uygulama: Bir katman fotosensitif emülsiyon ekrana eşit şekilde uygulanır. Işığa maruz kaldığında bu emülsiyon sertleşirken, maruz kalmayan alanlar yumuşak kalır ve suyla yıkanarak uzaklaştırılabilir.

3. Pozlama: Hazırlanan tasarım deseni (genellikle şeffaf bir film üzerinde siyah bir tasarım), foto emülsiyonla kaplanmış ekranın üzerine yerleştirilir ve ardından ışığa maruz bırakılır. Pozlamadan sonra, tasarımın altındaki emülsiyon alanları yumuşak kalır.

4. Geliştirme: Pozlamadan sonra, ekran suyla yıkanır. Maruz kalmamış emülsiyon yıkanarak uzaklaştırılır, desenin detayları ortaya çıkar. Bu şekilde, mürekkep yalnızca ağın bu engellenmemiş kısımlarından geçebilir.

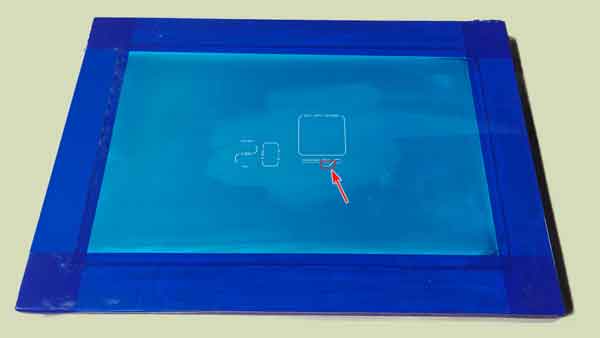

Görüntü, tüm ekran baskı çerçevesinin genel görünümünü ve çerçeve üzerindeki mesh yapısının yakın çekimini göstermektedir.

Resimden, tasarıma karşılık gelen mesh alanlarının açık olduğu ve mürekkebin geçmesine izin verdiği, diğer alanların ise ışığa duyarlı emülsiyonla kaplandığı ve mürekkebi engellediği açıkça görülmektedir.

5. Baskı: Ekran, baskı yapılacak malzemenin üzerine konumlandırılır. Mürekkep üzerine dökülür ve bir rakela kullanılarak mürekkep, ağın engellenmemiş alanlarından malzeme üzerine eşit şekilde bastırılır.

6. Temizleme ve Yeniden Kullanma: Baskıdan sonra, ekran tüm mürekkep ve emülsiyondan arındırılmak için iyice temizlenir, böylece gelecekteki kullanıma hazır hale getirilir.

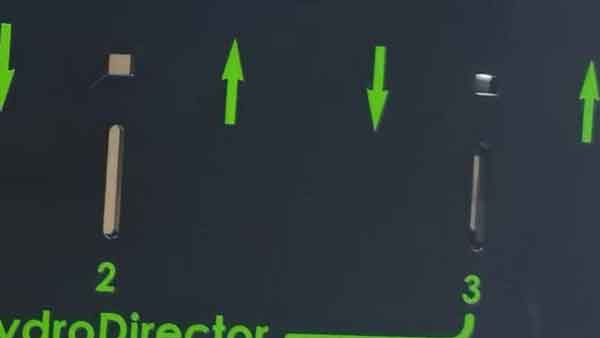

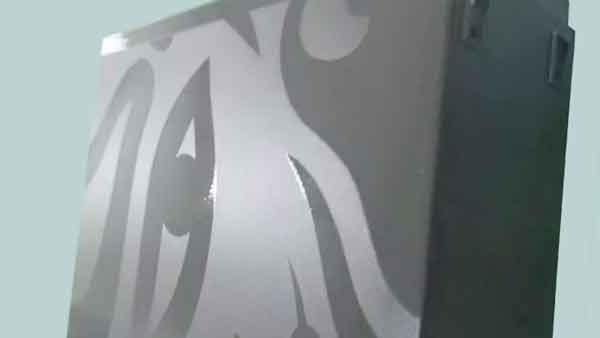

Serigrafi Baskı Örnekleri

Serigrafi Baskının Avantajları

Çok Yönlülük: Serigrafi baskı, kağıt, plastik, metal, cam, ahşap ve hatta kumaş gibi çok çeşitli malzemelere uygulanabilir.

Dayanıklı ve Kalın Mürekkep Katmanları: Serigrafi baskıdaki mürekkep katmanı, diğer baskı yöntemlerine kıyasla daha kalındır, bu da daha canlı renklerle birlikte iyi ışık haslığı ve aşınma direnci sağlar.

Canlı Renkler: Mürekkebin ekrandan doğrudan malzemeye aktarılması nedeniyle, renk doygunluğu yüksektir, bu da çarpıcı etkilerle sonuçlanır.

Seri Üretim için Maliyet Etkin: Serigrafi baskı, büyük ölçekli üretim için oldukça maliyet etkindir. Şablon oluşturulduktan sonra, hızlı ve ekonomik çoğaltmaya olanak tanır.

Serigrafi Baskının Dezavantajları

Baskı Yüzeyi Sınırlamaları: Serigrafi baskı alanı mümkün olduğunca düz olmalıdır. Düzensiz yüzeyler, mürekkep dağılımının eşitsiz olmasına yol açabilir. Aşırı girintiler, ekranın uygun temas kurmasını engelleyerek baskıyı zorlaştırabilir.

Silindirik Yüzeylerdeki Zorluklar: Silindirik yüzeylerde serigrafi baskı yapmak mümkün olsa da, ekranın ürünün dönüşüyle senkronize hareket etmesini gerektirir, bu da karmaşıklığı ve maliyeti artırır. Bu yöntem küçük ölçekli üretim için daha az uygundur.

Hacim Gereksinimleri: Serigrafi baskı, genellikle baskı sırasında ürünleri konumlandırmak için kalıp ve fikstürlere ihtiyaç duyulduğundan büyük ölçekli üretim için daha uygundur. Küçük ve büyük hacimler için sırasıyla basit ve kapsamlı fikstürler mevcuttur. Basit fikstürlerle manuel konumlandırma daha yüksek hata oranına sahip olabilir.

Renk Sınırlamaları: Her renk için ayrı bir şablon gereklidir. Genellikle tek, çift veya üç renk için kullanılır; renk sayısının artması üretim zorluklarını ve maliyetleri yükseltebilir ve farklı renkler arasında hizalama hatası riski eklenir.

Çözünürlük Sınırlamaları: Dijital baskı gibi diğer baskı teknolojilerine kıyasla, şablon baskı daha düşük detay ve çözünürlük sunar.

Temizlik ve Bakım: Şablonun düzenli temizliği ve bakımı gereklidir, özellikle yüksek yoğunluklu üretim ortamlarında.

Çevresel Endişeler: Şablon baskıda kullanılan bazı çözücüler ve mürekkepler çevreye zararlı olabilir. Mürekkeplerin RoHS ve REACH gibi çevre standartlarına uygun olduğundan emin olmak önemlidir.

Mürekkep Kürleme Süreçleri

Kürleme ile Dayanıklılığın Sağlanması Mürekkeplerin optimum yapışma ve dayanıklılığa ulaşması için bir kürleme işlemi şarttır. İki ana kürleme yöntemi türü vardır:

Termal Kürleme: Bu yöntemde, baskılı ürünler sabit sıcaklıklı bir odaya yerleştirilir. Uzak kızılötesi radyasyona maruz bırakılır veya sıcak hava ile ısıtılır, bu da mürekkebi kürleyen bir termal reaksiyonu tetikler. Sıcaklık genellikle 60°C ile 100°C arasında kontrol edilir ve bazen yaklaşık 150°C'ye ulaşabilir.

Genel olarak, daha yüksek kürleme sıcaklıkları daha iyi baskı sonuçları sağlayabilir. Ancak, yüksek sıcaklık işlemi büzülme ve deformasyona yol açabilir, bu nedenle hepsi hangi plastik malzeme üzerine basıldığına bağlıdır.

UV Kürleme: Bu yöntem, baskılı ürünlerin belirli dalga boylarındaki ultraviyole (UV) ışığına maruz bırakılmasını içerir. UV ışığı altındaki fotoreaktif süreç mürekkebin kürlenmesine neden olur. UV kürleme, mürekkebi hızlı bir şekilde katılaştırmak için etkili bir yöntemdir ve özellikle belirli mürekkep formülasyonları ve baskı uygulamaları için kullanışlıdır.

Döner Ekran Baskısı — Video İncelemesi

Görecekleriniz. Bu video, şablon baskının nasıl çalıştığını hızlıca gösterir: mürekkep bir rakle ile bir şablonun (şablon) açık alanlarından plastik bir alt tabakaya itilir, ardından kurutma/kürleme yapılır.

Düzden silindirik hale. Şablon baskı tipik olarak çıkıntısız düz parçalarda kullanılır. Döner şablon baskı ile yöntem silindirik parçalara genişletilir.

Senkronize hareket (nasıl döndüğü). Parça, şablonla senkronize olarak döner. Bu örnekte bir dişli ve pinyon tahriki hareketi hassas bir şekilde birleştirir. Bazı sistemler parçayı döndürmek için şablon ve parça arasındaki sürtünmeye dayanır, ancak biz kaymayı ve neden olduğu bulanıklığı önlemek için pozitif dişli kullanmayı tercih ederiz.

Bağlama ve uyum. Parça bir konumlandırma düğmesi/lokasyon elemanı ile temas eder. Uyum kesin olmalıdır: çok gevşek baskı lekesine yol açar; çok sıkı takmayı zorlaştırır ve hasar riski oluşturur.

Kayıt ve kalite. Baskılı sayılar ve iç oluk sabit referans konumlarına hizalanır—hiçbir şey rastgele değildir. Döner şablon baskı, netlik, doğruluk ve güçlü yapışma elde etmek için detaylara dikkatli bir şekilde özen gösterilmesini gerektirir.

Pad Baskı

Pad Baskı Nasıl Çalışır

Karmaşık Yüzeyler için Dolaylı Bir Yaklaşım Pad Baskı, dolaylı bir baskı tekniğidir, öncelikle düzensiz yüzeylerde veya baskı yapılması zor malzemeler üzerinde baskı için kullanılır. Pad baskının temel adımları şu şekilde özetlenebilir:

1. Kalıp Yapımı ve Aşındırma: Başlangıçta, istenen desene sahip bir baskı kalıbı oluşturulur, tipik olarak çelik veya bakır gibi metallerden yapılır. Desen alanı küçük girintilerle aşındırılır.

2. Mürekkep Doldurma: Ardından, mürekkep baskı kalıbının aşındırılmış alanlarına doldurulur.

3. Fazla Mürekkebin Temizlenmesi: Bir doktor bıçağı (veya rakle) kullanılarak kalıp yüzeyindeki fazla mürekkep silinir, böylece mürekkep yalnızca aşındırılmış alanlarda kalır.

4. Pad Kullanımı: Yumuşak, esnek bir silikon pad (pad baskıdaki pad) kalıpla temas eder ve mürekkebi aşındırılmış alanlardan pad üzerine aktarır.

5. Ürüne Aktarma: Pad daha sonra baskı yapılacak ürüne hareket eder, mürekkebi pad'den ürün yüzeyine aktarmak için hafifçe bastırır. Silikon pad'in yumuşaklığı ve esnekliği, çeşitli düzensiz yüzeylere uyum sağlamasına olanak tanır.

6. Kuruma ve Kürlenme: Mürekkep ürün yüzeyinde kurur ve kürlenir, böylece baskı işlemi tamamlanır.

Tampon Baskının Avantajları

Karmaşık Yüzeyler İçin Uygun: Pad baskı, düzensiz, pürüzlü, kavisli ve hatta pürüzlü yüzeyler üzerine baskı yapabilme yeteneğine sahiptir.

İnce Detay Temsili: Bu yöntem, karmaşık desenleri ve metinleri basabilir, bu da onu yüksek hassasiyetli grafik baskı için uygun kılar.

Malzeme Uyumluluğunda Çok Yönlülük: Pad baskı, plastikler, metaller, cam, seramik ve ahşap dahil olmak üzere çeşitli malzemelere uygulanabilir.

Renk Adaptasyonu: Birden fazla renkte mürekkep kullanılabilir, ancak her baskı döngüsünde yalnızca bir renk uygulanabilir. Çok renkli baskı, birden fazla baskı döngüsü ile gerçekleştirilebilir.

Verimlilik ve Esneklik: Pad baskı, hızlı üretim ve küçük parti özelleştirmeleri için uygundur ve plaka değişimi kolaydır.

Tampon Baskının Dezavantajları

Renk Sınırlamaları: Serigrafi baskıya benzer şekilde, her baskı döngüsünde yalnızca bir renk kullanılabilir, bu da çok renkli baskıyı daha zaman alıcı ve maliyetli hale getirir.

Baskı Yüzeyi Sınırlamaları: Pad baskı, düzensiz yüzeylerde üstün olsa da, aşırı düzensiz yüzeyler veya basamaklı yapılarla uğraşırken sınırlamaları vardır. Bu şekiller, silikon pad'in genişlemesini engelleyerek baskı yüzeyiyle temasını etkileyebilir. Eksik temas, bozuk baskı desenleriyle sonuçlanarak baskı kalitesini etkileyebilir. Pad'in tüm baskı alanına eşit şekilde temas ettiğinden emin olmak için özel dikkat gösterilmelidir, böylece net ve hassas bir baskı elde edilir.

Desen Boyutu Sınırlamaları: Silikon pad'in boyut kısıtlamaları nedeniyle, baskı alanı genellikle küçüktür ve geniş alanlı baskı için uygun değildir.

Tek Baskıda Sığ Mürekkep Derinliği: Tek bir baskı döngüsünde uygulanan mürekkep katmanı nispeten incedir. Bu, iki veya üç baskı döngüsü yapılarak etkili bir şekilde telafi edilebilir, ancak bu da daha yüksek üretim maliyeti getirir.

Mürekkep Kuruma Süresi: Bazı mürekkep türleri daha uzun kuruma süreleri gerektirebilir, bu da üretim verimliliğini etkileyebilir.

Çevresel Etki: Bazı pad baskı mürekkepleri uçucu organik bileşikler (VOC'lar) içerebilir, bu da çevre ve operatörlerin sağlığı için potansiyel riskler oluşturabilir.

Ekran ve Tampon Baskı için Mürekkep Gereksinimleri

Ekran ve tampon baskı, plastik yüzeylerde optimum performans ve dayanıklılık sağlamak için belirli mürekkep özellikleri gerektirir. Aşağıda bazı temel mürekkep gereksinimleri bulunmaktadır.

Mürekkep Altlığa Yapışması

Mürekkep ve plastik arasındaki yapışma, hem serigrafi hem de pad baskı için temel bir gerekliliktir. Yapışma en yaygın olarak çapraz tarama yapışma testi—genellikle ızgara testi olarak adlandırılır—ile değerlendirilirken, daha hızlı ve resmi olmayan bir yöntem, baskıyı bir tırnak veya plastik spatula ile kazıyarak soyulup soyulmadığını kontrol etmektir.

Plastikler, mürekkep yapışmasına göre iki kategoriye ayrılabilir:

İyi Yapışma: ABS (genellikle plastik baskı için en kolay ve tercih edilen seçenek), PA, PC ve PVC gibi daha yüksek moleküler polariteye sahip plastiklerin nispeten yüksek yüzey enerjisi vardır, bu nedenle mürekkepler ön işlem olmadan iyi yapışır. Bu malzemeler için genellikle uyumlu bir mürekkep seçmek yeterlidir.

Zayıf Yapışma: PE, PP, PET ve POM (baskı yapılması en zor olan) gibi düşük polariteli plastikler genellikle yeterli mürekkep yapışması elde etmek için ön işlem gerektirir. Yaygın yöntemler arasında plazma veya korona işlemi, alev işlemi veya astar/yapıştırıcı uygulaması yer alır.

Bazı durumlarda, plastikleştirici veya diğer katkı maddeleri içeren plastik malzemeler, bu kimyasallar yüzeye göç ettiğinde zamanla mürekkep yapışmasının zayıflamasına neden olabilir. Bunu önlemek için, saf malzemeler kullanılması ve bilinmeyen katkı maddeleri içeren plastiklerden kaçınılması önerilir.

Alkol Direnci

Bazı plastik ürünler, özellikle tıbbi cihazlar, elektronik ve otomotiv iç mekanlarında, kullanım sırasında alkol ile temas edebilir. Bu durumlarda, alkole dayanıklı mürekkeplerin seçilmesi önemlidir.

Alkol direncini test etmek için, alkole batırılmış bir pamuk topu baskılı yüzeyde 50-100 kez ovulur. Mürekkep soyulmaya başlarsa, mürekkep alkole dayanıklı değildir. Alkol direnci gereken ortamlarda, alkole maruz kalmaya dayanacak şekilde tasarlanmış mürekkeplerin seçildiğinden emin olun. Bu, mürekkep formülasyonuna, katkı maddelerine ve kürleme işlemine bağlıdır.

UV Dayanımı (Güneş Işığına Maruz Kalma)

Standart mürekkepler iç mekan kullanımı için uygun olsa da, açık hava kullanımı amaçlanan ürünlerin, uzun süreli güneş maruziyetinden bozulmayı önlemek için ultraviyole (UV) ışığa dayanıklı mürekkepleri olmalıdır.

UV maruziyeti altında, mürekkepler solabilir, renk değiştirebilir ve sonunda toz haline gelip soyulabilir.

Bu nedenle, açık hava ürünleri için UV'ye dayanıklı mürekkepler gereklidir. Örneğin, standart mürekkeple basılmış bir ürün, sadece altı aylık güneş maruziyetinden sonra yeşilden maviye önemli bir renk değişimi göstermiştir.

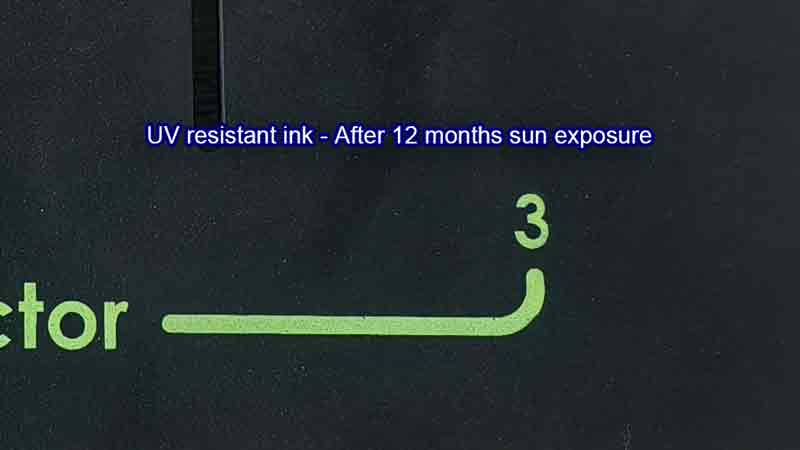

Ancak, UV'ye dayanıklı mürekkep kullanıldığında, renk 12 ay sonra bile stabil kalmış, sadece belirli alanlarda hafif aşınma görülmüştür.

Lazer Kazıma

Lazer aşındırma aynı zamanda lazer oyma veya lazer işaretleme olarak da bilinir. Bu yöntem, yüksek enerjili lazer ışınları kullanarak yüzey üzerine işaretler kazımayı içerir. Bu yöntem, çeşitli plastik yüzeylerde metin, desenler ve barkodlar gibi kalıcı ve hassas işaretlemeler oluşturabilir. Lazer işaretleme süreci tipik olarak aşağıdaki adımları içerir:

Lazer Kazıma Nasıl Çalışır

Grafik Tasarımı: İlk adım, işaretlenecek içeriğin tasarlanmasıdır; bu, metin, grafikler, barkodlar vb. içerebilir. Bu tasarımlar genellikle bilgisayarda özel yazılımlar kullanılarak oluşturulur.

Lazer Parametrelerinin Ayarlanması: İstenen işaretleme etkisine ve plastik türüne bağlı olarak, lazerin güç, hız, odak ve frekans gibi parametreleri buna göre ayarlanır.

Lazer İşaretlemenin Gerçekleştirilmesi: Plastik ürün, lazer işaretleme makinesinin çalışma masasına yerleştirilir. Lazer, yüksek enerjili bir ışın yayar ve bu ışın, önceden belirlenmiş bir yol boyunca hareket ederek plastiğin yüzeyine odaklanır.

Malzeme Tepkisi: Lazer plastik yüzeyle temas ettiğinde, plastiğin doğasına ve lazer ayarlarına bağlı olarak birkaç farklı fiziksel veya kimyasal reaksiyon meydana gelebilir:

- Malzeme Kaldırma: Lazer, yüzeyin bir katmanını aşındırarak girintili bir işaret oluşturur.

- Renk Değişimi: Lazerin ısısı, plastikte bir renk değişimine neden olarak işaretlemede belirgin bir kontrast oluşturur.

- Kimyasal Değişim: Lazer, malzeme yüzeyinin rengini veya dokusunu değiştiren bir kimyasal reaksiyonu tetikler.

Soğutma ve İşleme: İşaretleme süreci tamamlandıktan sonra, işaretlemenin kalitesini sağlamak için bazen soğutma ve ek işlem gerekebilir.

Lazer İşaretlemenin Avantajları

Hassasiyet ve Detay: Lazer işaretleme, son derece ince ve karmaşık desenler oluşturabilir.

Temasız Süreç: İşaretleme süreci fiziksel temas içermez, bu da ürün üzerindeki aşınma veya deformasyonu azaltır.

Hız ve Otomasyon: İşaretleme hızlıdır ve otomatik üretim hatlarına kolayca entegre edilebilir.

Dayanıklılık: İşaretlemeler uzun ömürlüdür ve solmaya veya aşınmaya karşı dayanıklıdır.

Ancak, lazer markalama etkinliği plastiğin türüne ve rengine göre değişebilir. Farklı malzemeler lazere farklı tepki verir, bu da belirli malzemeler için lazer parametrelerinin ayarlanmasını gerektirir.

Lazer İşaretlemenin Dezavantajları

Renk Sınırlamaları: Lazer işaretleme ile elde edilebilen renkler büyük ölçüde malzemeye ve lazerle olan reaksiyonuna bağlıdır. Yaygın olarak, işaretlemeler arka planla kontrast oluşturmak için açık gri renktedir. Teknik sınırlamalar nedeniyle, diğer renk seçenekleri kısıtlıdır.

Düz Olmayan Yüzeylerdeki Sınırlamalar: Odak mesafesi kısıtlamaları nedeniyle, lazer işaretleme düz olmayan veya dokulu yüzeylerde düzgün ve net baskılar elde etmekte zorlanabilir.

Dayanıklılık Endişeleri: Genellikle kalıcı olarak kabul edilse de, lazer işaretlemeler uzun süre yoğun ışığa veya sert kimyasallara maruz kalma gibi belirli koşullar altında solabilir veya aşınabilir.

Sonuç

Plastik ürünlerdeki baskı sadece serigrafi baskı, tampon baskı, ve lazer oyma ile sınırlı değildir; aynı zamanda su transfer baskı, kalıp içi dekorasyon, sıcak baskı (folyo baskı) ve mürekkep püskürtmeli baskı gibi diğer yöntemler de vardır. Bu teknikler ilk üç kadar yaygın olarak kullanılmayabilir veya daha yüksek üretim hacimleri gerektirebilir, ancak her birinin kendine özgü özellikleri vardır.

Uygun baskı teknolojisi seçilirken, ürünün hem estetik hem de pratik ihtiyaçlarını karşılamak için malzeme türü, yüzey özellikleri, tasarım gereksinimleri ve üretim ölçeği gibi çeşitli faktörler dikkate alınmalıdır.