Indice dei contenuti

ToggleL'importanza dell'assemblaggio dello stampo a iniezione e del montaggio manuale

Nel processo di produzione dello stampaggio a iniezione, l'assemblaggio dello stampo e il montaggio manuale sono fasi cruciali che richiedono tempo e sforzi considerevoli. Questi processi richiedono un'attenzione meticolosa ai dettagli, una grande esperienza e una precisione artigianale.

<Un approccio attento e deliberato è essenziale per ottenere una qualità ottimale dello stampo. Solo questo livello di precisione può garantire uno stampo di alta qualità.

Che cos'è il montaggio manuale?

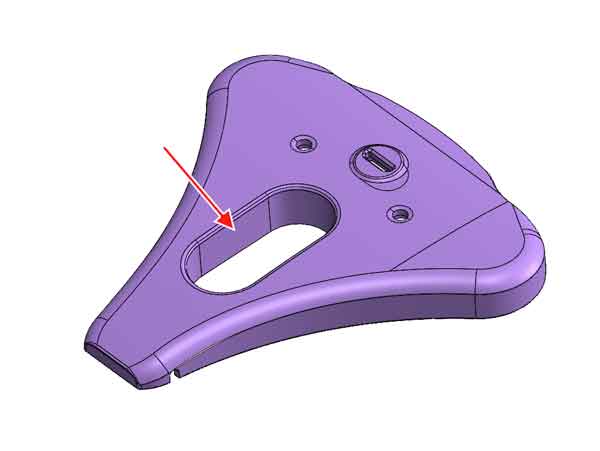

Il montaggio manuale si riferisce al processo di regolazione manuale della precisione dimensionale dei singoli componenti dello stampo dopo la loro lavorazione. In questo modo si garantisce che tutti i componenti dello stampo si adattino perfettamente, si allineino correttamente e raggiungano le distanze necessarie per i componenti mobili, come cursori, sollevatori e perni di espulsione. L'obiettivo è mettere a punto questi componenti per ottenere un funzionamento e un allineamento precisi durante il processo di iniezione.

Aree chiave da ispezionare nel montaggio manuale

Quando si esegue un montaggio manuale, è necessario ispezionare diverse aree critiche:

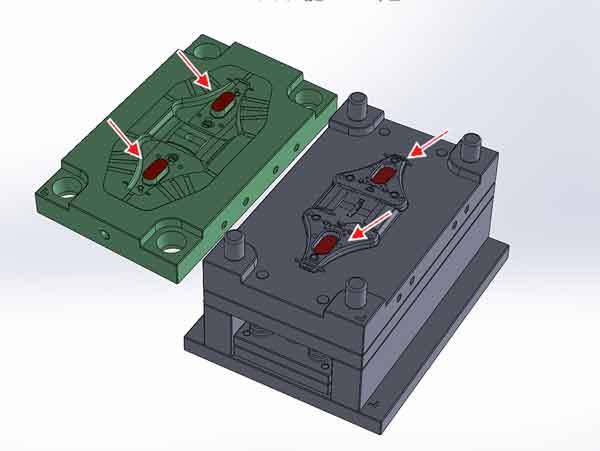

1. Superficie di separazione: la superficie di separazione dello stampo deve essere piatta e ben allineata. Un contatto inadeguato o la presenza di spazi vuoti tra queste superfici può provocare un'eruzione durante lo stampaggio a iniezione. Il raggiungimento di un allineamento perfetto è relativamente semplice per le superfici piane, ma può essere più complesso per le linee di divisione tridimensionali.

2. Superficie passante: le superfici passanti, che creano aperture nel pezzo stampato, devono adattarsi con precisione.

L'anima dello stampo e la cavità devono entrare in contatto l'una con l'altra all'altezza corretta per garantire un contatto uniforme quando lo stampo si chiude. Un disallineamento in questo punto può portare a una pressione non uniforme e alla formazione di bolle.

3. Cursori e sollevatori: i cursori e i sollevatori devono avere il giusto gioco con le loro guide, in genere tra 0,01 e 0,05 mm, a seconda delle dimensioni. Questi componenti devono inoltre essere a filo con l'anima dello stampo per evitare linee di disallineamento o problemi dimensionali sul pezzo stampato.

4. Bordi e bave taglienti: Sebbene la smussatura durante la lavorazione CNC possa essere costosa, è prassi comune rimuovere manualmente le bave e gli spigoli vivi utilizzando delle smerigliatrici per garantire un funzionamento regolare ed evitare danni durante l'assemblaggio dello stampo.

5. Sfiato dello stampo: Uno sfiato adeguato è essenziale per consentire la fuoriuscita dell'aria durante lo stampaggio a iniezione. Gli sfiati devono essere controllati per verificare che siano delle dimensioni corrette. Gli sfiati sovradimensionati possono provocare un flash, mentre quelli sottodimensionati possono intrappolare l'aria e causare difetti.

Concentrandosi su queste aree durante il montaggio manuale, i costruttori di stampi possono garantire il funzionamento regolare dello stampo a iniezione e prevenire i difetti durante la produzione.

Metodi di ispezione comuni

Il metodo più comunemente utilizzato per verificare l'adattamento e l'allineamento delle superfici degli stampi lavorati è l'uso di un composto di marcatura rosso o blu (indicato come “Red Dan” o “Blue Dan”). Questa tecnica è spesso integrata da strumenti di misura precisi come calibri a corsoio e micrometri.

Note:

Dan rosso: ha una consistenza più dura e relativamente più ruvida, che lo rende più adatto per il montaggio di stampi di grandi dimensioni o l'allineamento di parti meccaniche pesanti. Può mostrare punti di contatto più pronunciati.

Dan blu: ha una consistenza più morbida ed è ideale per il montaggio preciso degli stampi, mostrando chiaramente segni di contatto più leggeri. È adatto per controlli di alta precisione dell'allineamento degli stampi.

Con i continui progressi della tecnologia di lavorazione e misurazione, l'uso delle macchine di misura a coordinate (CMM) è diventato sempre più popolare. Le CMM possono fornire un profilo completo del pezzo da misurare e spesso possono sostituire il tradizionale metodo Red Dan per ispezioni più accurate e complete.

Metodo di ispezione Red Dan

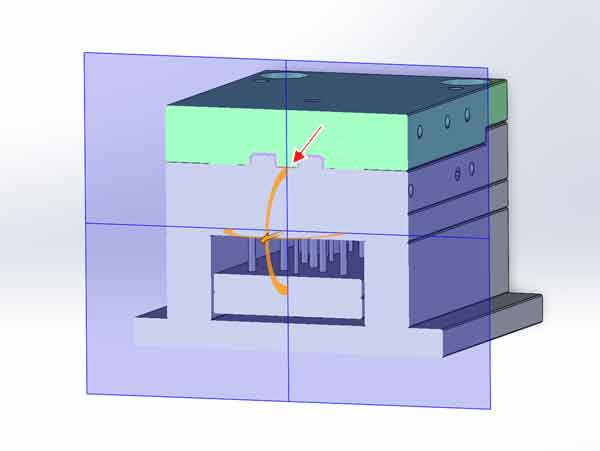

Il metodo Red Dan (o Blue Dan) prevede l'applicazione di uno strato sottile e uniforme di composto per marcatura su una metà della superficie dello stampo. È importante assicurarsi che l'applicazione sia uniforme e di spessore costante.

Le due metà dello stampo vengono quindi avvicinate e premute con forza per garantire un contatto completo.

Dopo aver separato le metà dello stampo, viene ispezionato il trasferimento di Red Dan sulla superficie dello stampo opposto.

- Buona vestibilità: Se le superfici sono ben allineate, il Red Dan si trasferirà uniformemente sulla superficie corrispondente dell'altra metà dello stampo, indicando un adattamento uniforme e corretto.

- Vestibilità troppo stretta: Un colore intenso indica uno spazio minimo tra le superfici, suggerendo un accoppiamento molto stretto.

- Grandi lacune: Un colore più chiaro o non uniforme suggerisce la presenza di maggiori spazi tra le superfici. Se non viene trasferito alcun Red Dan, ciò indica un disallineamento significativo e le aree in questione richiederanno un'ulteriore regolazione delle dimensioni o della forma.

Una volta unite le metà dello stampo, è importante utilizzare un'asta di rame o di alluminio per martellare lo stampo con forza, in modo da garantire un contatto stretto tra le metà dello stampo. In caso contrario, potrebbero verificarsi ampie aree senza trasferimento di Red Dan, con conseguente ispezione incompleta e risultati imprecisi.

Per una maggiore efficienza, si consiglia l'uso di una pressa per la marcatura degli stampi. Questa macchina è in grado di applicare una pressione uniforme sulle superfici dello stampo, ottenendo un migliore trasferimento del composto di marcatura rispetto al martellamento manuale. Inoltre, riduce lo sforzo fisico dei lavoratori e velocizza il processo. Per gli stampi più grandi, l'uso di una macchina di bloccaggio è essenziale, poiché il loro peso rende la manipolazione manuale poco pratica e inefficace per ottenere risultati accurati.

Metodi di regolazione

Esistono diversi metodi per regolare le dimensioni dei componenti dello stampo a iniezione per ottenere la precisione necessaria:

1. Macchina per la macinazione

Uno dei metodi più utilizzati per regolare l'altezza delle superfici piane è la rettificatrice. Si tratta di un approccio rapido, comodo ed economico, ideale per le piccole regolazioni delle sezioni piane dei pezzi stampati.

2. Messa a punto manuale

Per le superfici curve, le regolazioni manuali sono in genere limitate a piccole correzioni localizzate. Strumenti come lime, carta vetrata, e smerigliatrici elettriche (come utensili rotanti o smerigliatrici angolari) vengono utilizzati per affinare aree specifiche. Questo metodo viene spesso eseguito gradualmente, utilizzando la già citata tecnica Red Dan per avvicinarsi alle dimensioni desiderate. Tuttavia, poiché la messa a punto manuale richiede molto tempo, è più adatta a piccoli aggiustamenti che a modifiche su larga scala.

Utilizzare un utensile rotante per rimuovere il materiale in eccesso e regolare le dimensioni.

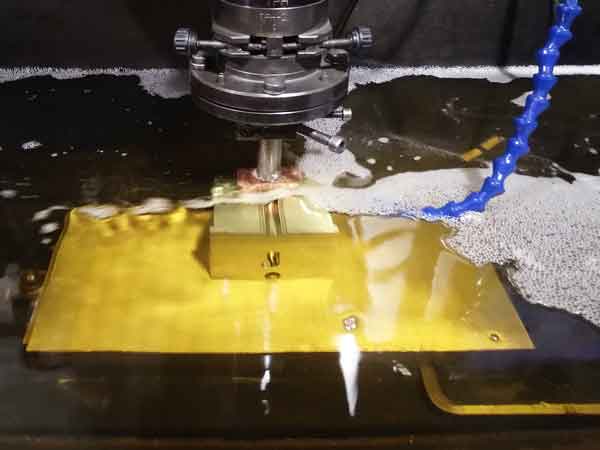

3. Fresatura CNC e rilavorazione con elettroerosione

Quando sono necessarie regolazioni più ampie, in particolare per contorni complessi o superfici con deviazioni significative, è necessario ricorrere a fresatrici CNC o a lavorazioni a scarica elettrica (EDM) per rilavorare il pezzo. Le correzioni manuali non sono abbastanza precise per le modifiche più importanti, soprattutto negli stampi con requisiti di precisione dimensionale elevati. Inoltre, la limatura manuale è sconsigliata negli stampi di alta precisione, dove i segni visibili degli utensili sono inaccettabili e possono compromettere la qualità e la funzionalità del prodotto finale.

Questi metodi assicurano che le parti dello stampo possano essere regolate in modo efficiente, mantenendo gli elevati livelli di precisione necessari per ottenere prestazioni ottimali dello stampo. Ogni metodo ha un caso d'uso specifico, con metodi manuali adatti a piccoli ritocchi e lavorazioni più avanzate necessarie per correzioni significative.

Ispezione di cursori e sollevatori

Durante il processo di montaggio manuale, l'ispezione e la regolazione dei cursori e dei sollevatori sono compiti importanti. È fondamentale garantire la loro precisione dimensionale e geometrica, nonché il mantenimento del corretto gioco con le guide.

Un montaggio inadeguato può compromettere l'accuratezza delle parti in plastica prodotte e accelerare l'usura di questi componenti durante il funzionamento dello stampo.

Ispezione tattile

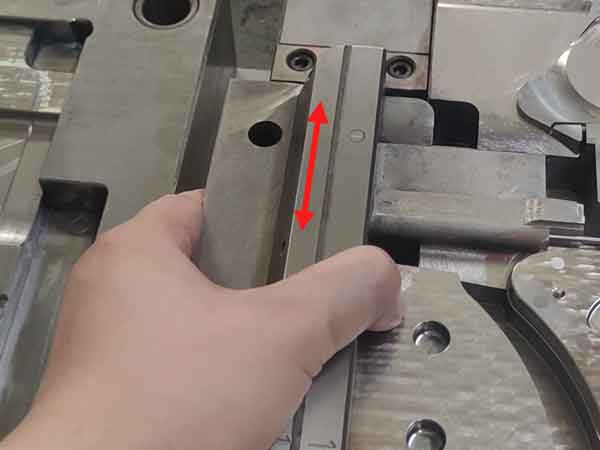

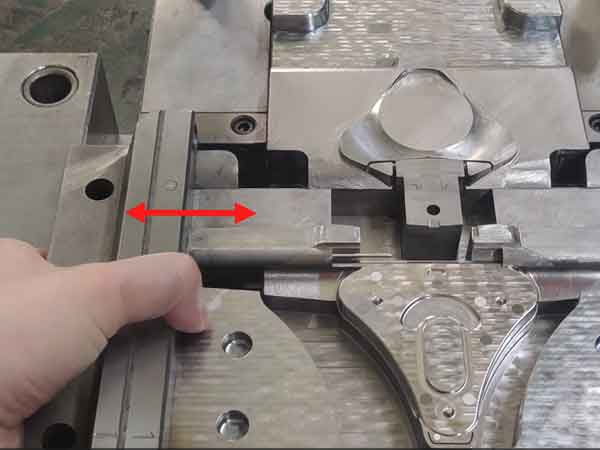

Un metodo comunemente utilizzato per valutare l'adattamento e il gioco dei cursori e dei sollevatori è l'ispezione tattile. Si tratta di muovere manualmente i cursori (e i sollevatori):

- Movimento laterale: Quando si sposta il cursore da un lato all'altro, non devono esserci giochi o allentamenti evidenti.

- Movimento in avanti e all'indietro: Il cursore deve muoversi con la giusta resistenza, né troppo stretto né troppo allentato.

Se l'accoppiamento è troppo stretto o se il componente non si adatta affatto, è possibile rimuovere del materiale per ridurre leggermente le dimensioni. Se invece l'accoppiamento è troppo lasco, l'unica soluzione è il rifacimento del cursore o del sollevatore per ottenere le dimensioni e la tolleranza corrette. Pertanto, è necessario prestare molta attenzione durante il processo di regolazione per evitare un'eccessiva rimozione di materiale.

Data la precisione richiesta per il montaggio di cursori e sollevatori, questo processo richiede tecnici esperti con grandi capacità. L'accuratezza e l'efficienza del montaggio manuale degli stampi si basano molto sulla loro esperienza per garantire che tutti i componenti siano allineati e funzionino come previsto.

Timeline del montaggio degli stampi

Il processo di regolazione manuale delle dimensioni dello stampo per la precisione richiede molto tempo e manodopera, motivo per cui costituisce una parte significativa del ciclo di produzione dello stampo.

- Prodotti semplici: Per i prodotti che richiedono solo il montaggio di superfici di separazione piane, il processo è relativamente rapido e di solito richiede circa 1-2 giorni.

- Punzonatura delle superfici: Se lo stampo include superfici perforate, il processo di adattamento diventa più complesso e in genere richiede 2-3 giorni per essere completato.

- Cursori e sollevatori: Quando uno stampo ha numerosi cursori e sollevatori, il tempo richiesto aumenta notevolmente. A seconda del numero e della complessità di questi componenti, il processo di montaggio può richiedere da 3 a 10 giorni.

In sintesi, i tempi di montaggio dello stampo dipendono in larga misura dalla quantità e dalla complessità dei cursori e dei sollevatori coinvolti. Anche le dimensioni complessive dello stampo e la sua complessità strutturale contribuiscono a determinare la durata del processo di montaggio.

Sintesi

In conclusione, l'assemblaggio e il montaggio degli stampi sono fasi fondamentali dell'intero processo di produzione degli stampi a iniezione. Influenzano in modo significativo la durata del ciclo di produzione e sono fondamentali per garantire la qualità degli stampi.

Per qualsiasi domanda, non esitate a contattarci o a lasciare un commento qui sotto: faremo del nostro meglio per fornirvi le risposte.