فهرست مطالب

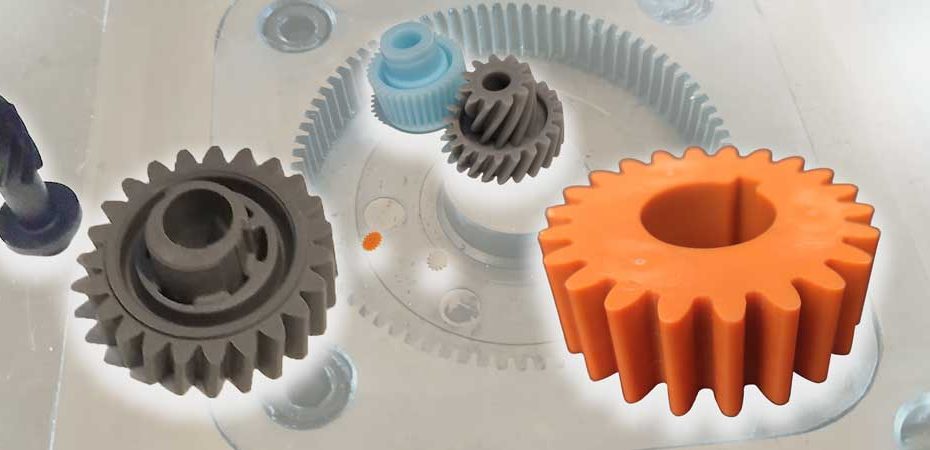

تغییر وضعیتچرا بویان را به عنوان سازنده چرخ دنده پلاستیکی خود انتخاب کنید؟

چرخدندهها، به عنوان اجزای انتقال با دقت بالا، از تولیدکنندگان خود انتظارات زیادی دارند: دانش عمیق از چرخدندهها، تکنیکهای پیشرفته تولید و نگرشی بسیار مسئولانه.

بویان این معیارها را برآورده میکند. ما خدمات جامعی ارائه میدهیم که همه چیز را از طراحی و تولید تا بازرسی پوشش میدهد.

در بخشهای بعدی، به جزئیات ابعاد چرخدندههای پلاستیکی و فرآیند تولید آنها خواهیم پرداخت. با مطالعه این مقاله، اطلاعات لازم برای تصمیمگیری آگاهانه را کسب خواهید کرد. انتخاب بویان به معنای اطمینان از رعایت بالاترین استانداردهای کیفیت در تمام جنبههای تولید است و تضمین میکند که نیازهای شما به طور کامل برآورده میشوند.

مزایا و معایب چرخدندههای پلاستیکی

به طور کلی، چرخدندههای پلاستیکی هم مزایا و هم معایبی دارند. این موارد به طور خلاصه در زیر فهرست شدهاند:

مزایا:

1. کاهش هزینههای تولید (برای حجمهای بالا)؛

2. وزن سبک و اینرسی کم.

3. خودروانکاری یا کارکرد با روانکاری کمتر؛

4. مقاوم در برابر خوردگی (برخی پلاستیکها)؛

میرایی ارتعاش برای عملکرد بیصدا؛

5. قابلیت ساخت به شکلهای پیچیده، در نتیجه کاهش تعداد قطعات و اندازه مجموعه کلی.

معایب:

1. هزینه اولیه بالاتر قالبهای تزریقی؛

2. ظرفیت بار کمتر؛

3. دقت کمتر؛

4. پایداری ابعادی ضعیفتر در محیطهای با دمای بالا یا مرطوب؛

5. خواص مواد ضعیفتر در محیطهای سخت (دمای بالا، رطوبت، خوردگی شیمیایی و غیره).

چرخدندههای پلاستیکی بیشتر در کاربردهای با سرعت کم، بار سبک و دقت انتقال پایینتر استفاده میشوند و بنابراین لقی بیشتری مجاز است.

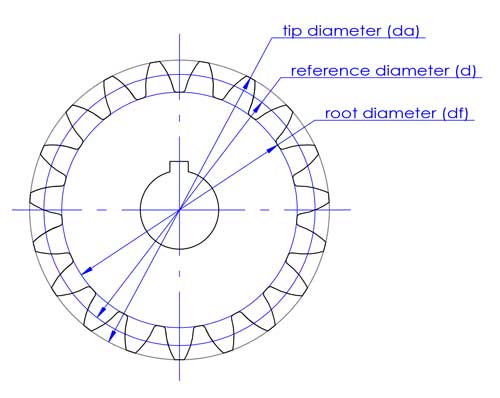

پارامترهایی که پروفیل یک چرخدنده را تعیین میکنند عبارتند از:

- ماژول, ، که اندازه دندانها را تعیین میکند

- تعداد دندانهها, که همراه با مدول، اندازه دایره گام چرخ دنده را تعیین میکند؛;

- زاویه فشار, معمولاً 20 درجه، اگرچه 14.5 درجه نیز استفاده میشود.

- ضریب اصلاح سر دندان, که در آن چرخ دندههای با تعداد دندانه کم معمولاً مقدار مثبت را انتخاب میکنند، در حالی که دیگران ممکن است 0 را انتخاب کنند (برای تنظیم فاصله مرکز چرخ دندهها، میتوان آن را به مقدار غیر صفر نیز تنظیم کرد).

با این 4 پارامتر، کانتور یک چرخدنده ساده را میتوان تعریف کرد. برای چرخدندههای مارپیچ، زاویه مارپیچ نیز باید تعیین شود.

نکات: برای چرخدندههای فلزی تولید شده با ابزارهای برش، پارامترهای استاندارد به دلیل استانداردسازی و سریسازی ابزارها اتخاذ میشوند.

با این حال، برای چرخدندههای پلاستیکی، از آنجایی که قالبها با ابزارهای برش چرخدنده ساخته نمیشوند، هر پارامتر انتخابی قابل استفاده است. با این وجود، به خاطر طراحی، بازرسی و سایر الزامات، پارامترهای استاندارد توصیه میشوند.

درک این پارامترها تنها آغاز طراحی چرخدنده است؛ دانش عمیق و تجربه گسترده در این زمینه حیاتی است.

برای تولیدکنندگان قالبهای چرخدنده، ارائه یک طراحی سهبعدی دقیق به آنها امکان تکثیر دقیق بر اساس دادههای ارائهشده را میدهد، حتی در صورت عدم وجود دانش تخصصی چرخدنده. با این حال، داشتن درک از اصول طراحی چرخدنده برای اطمینان از بالاترین کنترل کیفیت همچنان حیاتی است.

چگونه دقت ماشینکاری قالبهای چرخ دنده پلاستیکی را تضمین کنیم

برای دستیابی به دقت مورد نیاز در قالبگیری چرخدندههای پلاستیکی، استفاده از تکنیکهای ماشینکاری با دقت بالا مانند EDM سیم آهسته، EDM پرداخت آینهای مارپیچ، و استفاده از مراکز تراش و فرز همراه با سایر ماشینآلات CNC پیشرفته حیاتی است.

در طول این عملیات ماشینکاری، تراز و کالیبراسیون دقیق قطعه کار روی هر گیره ماشین برای حفظ هممحوری ضروری است.

علاوه بر این، اندازهگیری دقیق ابعاد برای تأیید صحت جبران ابزار لازم است. با توجه به دقت ذاتی ماشینآلات، عدم دقت اغلب ناشی از جبران ابزار نامناسب است. بنابراین، با اندازهگیری انتخابی برخی ابعاد بحرانی و اطمینان از صحت آنها، میتوان منطقی استنباط کرد که سایر ابعاد نیز دقیق خواهند بود، در نتیجه فرآیند ماشینکاری را سادهسازی میکند.

یک مطالعه موردی در مورد ساخت چرخ دندههای ساده و مارپیچ

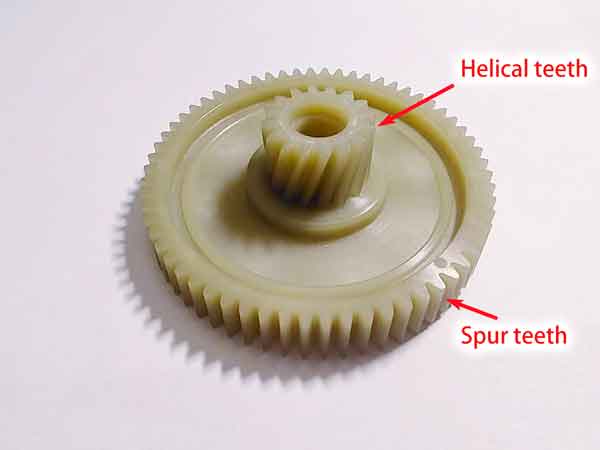

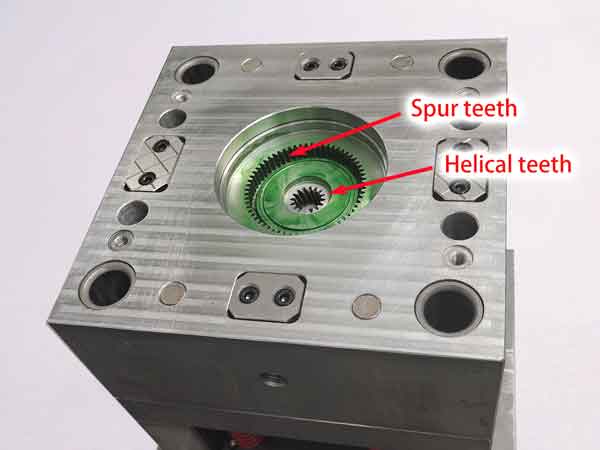

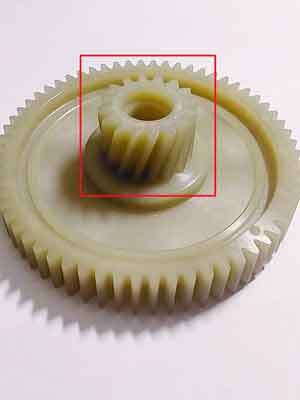

این مثال یک روش مؤثر برای ساخت قالبهای چرخدنده پلاستیکی را نشان میدهد، به ویژه برای یک چرخدنده دو سطحی با دندانهای مارپیچ کوچکتر و دندانهای ساده بزرگتر.

بخش چرخدنده ساده روی یک ورقچه ثابت شده به هسته قالب ماشینکاری میشود. پروفیلهای دندانهای مستقیم آن با استفاده از EDM سیم آهسته ساخته میشوند و شکلهای دقیقی را تضمین میکنند.

در مقابل، بخش چرخدنده مارپیچ توسط یک قطعه قالب متحرک نصب شده روی یک یاتاقان تشکیل میشود که اجازه میدهد طبق زاویه مارپیچ در هنگام جداسازی بچرخد و خروج چرخدنده را تسهیل کند. پروفیلهای این دندانها با EDM پرداخت آینهای مارپیچ ایجاد میشوند.

برای تضمین دقت چرخدندههای تولید شده، هر دو مؤلفه تشکیلدهنده پروفیلهای دندانها باید به استانداردهای دقیق تولید و مونتاژ پایبند باشند. این شامل اطمینان از هممحوری، تختبودگی، موازیبودن و دقت پروفیلهای دندانها میشود.

اینگونه است که دندانههای مارپیچ در قالب ساخته میشوند:

چالشها و راهحلها برای دقت در ساخت چرخ دنده پلاستیکی

چرخدندههای پلاستیکی به طور گسترده در صنعت مدرن استفاده میشوند، اما دقت ساخت آنها میتواند تحت تأثیر عوامل مختلف قرار گیرد و باعث شود که از چرخدندههای فلزی ماشینکاری شده با CNC دقت کمتری داشته باشند. مسائل اصلی شامل موارد زیر است:

دقت ساخت قالب هنگام ساخت قالبها، چرخدندههایی که نیاز به دقت بالا ندارند ممکن است از تجهیزات کمهزینهتری استفاده کنند که بر دقت قالب تأثیر میگذارد. حتی با تجهیزات با دقت بالا، خطاهای تولید و مونتاژ میتوانند رخ دهند، چه برسد به احتمال خطای انسانی.

پارامترهای فرآیند قالبگیری تزریقی دما، سرعت و فشار در طول قالبگیری تزریقی بهطور مستقیم بر دقت چرخدنده تأثیر میگذارند، بهویژه فشار و زمان پکینگ. بهعنوان مثال، یک چرخدنده با قطر 90 میلیمتر ساختهشده از ماده POM میتواند تفاوت 0.8 میلیمتری در قطر خارجی داشته باشد زمانی که فشار پکینگ بین 140 مگاپاسکال و 90 مگاپاسکال تغییر میکند. بنابراین، کنترل این پارامترها حیاتی است.

انقباض ناهموار پلاستیک غیرقابلپیشبینیترین جنبه تولید چرخدنده پلاستیکی، انقباض ناهموار است. نرخ انقباض میتواند بین جهت جریان و عمود بر آن متفاوت باشد، بهویژه در پلاستیکهای کریستالی. اشکال پیچیده قطعه، محاسبه نرخهای انقباض منطقهای خاص را دشوار میکند. نرخهای انقباض نزدیک به گیت معمولاً کمتر است، در حالی که نرخهای دورتر بیشتر است. ویژگیهای طراحی مانند ضخامت دیواره متغیر و برآمدگیها نیز میتوانند بر نرخهای انقباض اطراف آنها تأثیر بگذارند.

برای مقابله با این چالشها، یک راهحل رایج استفاده از چندین ست قالب برای تنظیم تدریجی دقت است. ست اول برای آزمایش و شناسایی انحرافات ابعادی استفاده میشود. بر اساس این نتایج، ست دوم ابعاد را بر این اساس تنظیم میکند. در صورت لزوم، ممکن است ست سومی برای تنظیمات بیشتر تولید شود.

این استراتژی تنظیم گامبهگام به طور مؤثر مسائل دقت مواجه شده در تولید چرخدنده پلاستیکی را حل میکند و اطمینان میدهد که محصول نهایی استانداردهای دقت بالا را برآورده میکند. اگرچه پیچیده است، این فرآیند برای تولید چرخدندههای پلاستیکی با دقت بالا ضروری است.

تحلیل بیشتر در مورد انقباض ناهموار چرخ دندهها

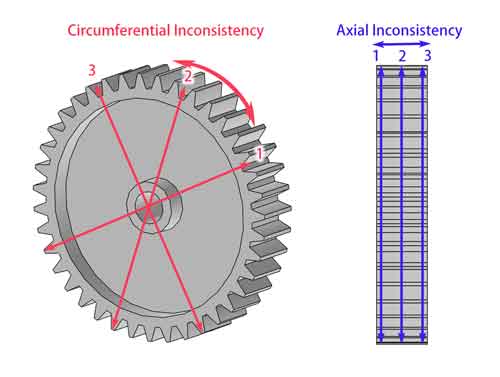

انقباض ناهموار چرخدندهها را میتوان عمدتاً به دو نوع تقسیم کرد: جهت محیطی و جهت عرض (یعنی جهت محوری). یعنی شما قطر خارجی را در چندین نقطه در این جهتها اندازهگیری میکنید تا ببینید مقادیر اندازهگیری شده آنها چقدر یکنواخت هستند.

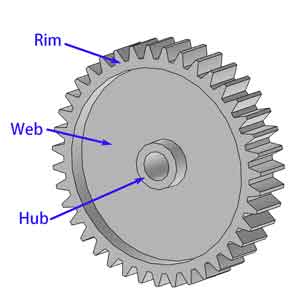

چرخدندهها عمدتاً از سه بخش تشکیل شدهاند: ریم، وب و هاب. طراحی این اجزا بهطور قابلتوجهی بر ویژگیهای انقباض چرخدنده تأثیر میگذارد.

ناسازگاری محیطی

ناسازگاری انقباض محیطی عمدتاً توسط دو عامل ایجاد میشود.

- اول، ناسازگاری در انقباض بین جهت جریان و جهت عمود در مواد پلاستیکی میتواند بر دقت ابعادی تأثیر بگذارد. این مسئله را میتوان با افزودن نقاط تزریق بیشتر کاهش داد.

- دوم، انقباض موضعی در ناحیه تار، به دلیل ویژگیهای طراحی مانند برآمدگیها، میتواند بیشتر از سایر نواحی باشد و بر پایداری ابعادی کلی چرخ دنده تأثیر بگذارد. برای حل این مسئله، اطمینان از ضخامت دیواره یکنواخت در ناحیه تار یا استفاده از تکنیکهای قالبگیری تزریقی با فشار بالا (بیش از 300 مگاپاسکال) میتواند کمک کند، اگرچه مورد دوم هزینهبرتر است و معمولاً توصیه نمیشود.

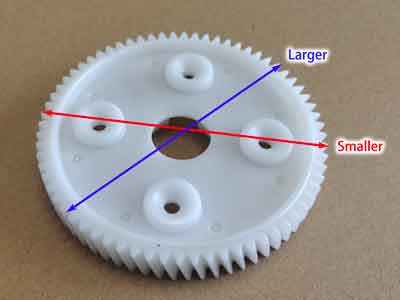

این چرخدنده دارای چهار برآمدگی در ناحیه دیسک خود است. با قطر خارجی (OD) 95.7 میلیمتر، قطعات دقیقاً بالای این برآمدگیها حدود 0.25 تا 0.3 میلیمتر کوچکتر از نواحی بدون برآمدگی زیر آنها هستند.

در مقابل، این چرخدنده ضخامت دیواره یکنواختی در ناحیه دیسک خود حفظ میکند، با قطر خارجی 38 میلیمتر، گردی آن (یا یکنواختی قطر خارجی در چرخدندههای یکسان) در محدوده 0.03 میلیمتر باقی میماند.

ناسازگاری محوری

ناسازگاری انقباض محوری پیچیدهتر است.

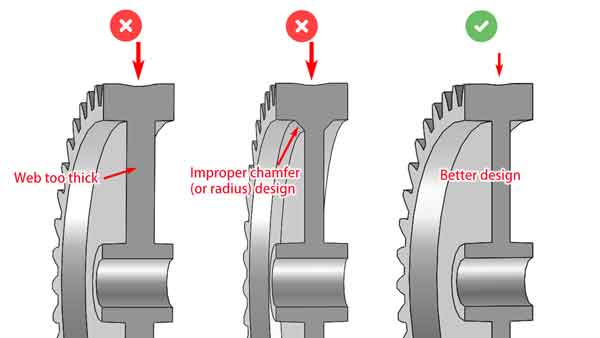

از یک سو، هنگامی که دیسک چرخدنده بیش از حد ضخیم است، میتواند فرورفتگیهایی در وسط سطح چرخدنده ظاهر شود. این فرورفتگی به ویژه زمانی مشهود است که زوایای داخلی دیسک و لبه با پخ یا فیلت طراحی شده باشند. اگرچه از نظر تئوری، دیسک نازکتر ایدهآل خواهد بود، اما باید ظرفیت باربری چرخدنده نیز در نظر گرفته شود.

همانطور که از تصویر بالا میبینید، اگر دیسک بیش از حد ضخیم باشد، یا اگر طراحی پخدار (یا شعاعی) روی گوشههای داخلی داشته باشد، بخش میانی بیشتر فرو میرود. بهتر است دیسک نازکتری داشته باشیم، اما باید ظرفیت بار را نیز در نظر بگیریم.

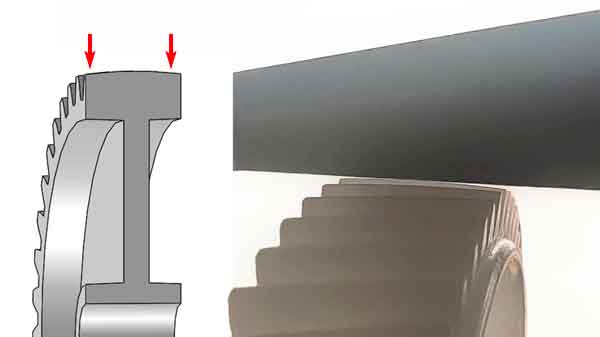

پدیده پیچیده دیگر، انقباض ناهموار در انتهای برخی چرخدندهها در مقایسه با بخش میانی است که باعث کاهش قطر در انتها میشود. این موضوع به ویژه در چرخدندههای ساخته شده از پلیاکسیمتیلن (POM) قابل مشاهده است، که در تصویر زیر یک فاصله جزئی دیده میشود.

علت این پدیده به آسانی قابل توضیح نیست اما ممکن است به دلیل انقباض کمتر بخش میانی به دلیل محدودیت ایجاد شده توسط دیسک زیرین باشد، در حالی که انتهاها، بدون چنین محدودیتی، رفتار انقباضی متفاوتی نشان میدهند.

برای کاهش این نوع ناسازگاری انقباض محوری، میتوان افزایش ضخامت لبه را در نظر گرفت. این نه تنها ظرفیت باربری چرخدنده را افزایش میدهد، بلکه به تعادل نرخ انقباض کلی چرخدنده نیز کمک میکند و در نتیجه عملکرد کلی و پایداری ابعادی چرخدنده را بهبود میبخشد.

نکات طراحی برای افزایش دقت در چرخ دندههای پلاستیکی

بر اساس بحث بالا، هنگامی که نیاز به افزایش دقت چرخدندهها داریم، باید اقدامات زیر در نظر گرفته شوند:

کاهش ویژگیهای ناهموار: از ایجاد برآمدگیها، گاستها و ریههای ناهموار روی وب چرخدنده خودداری کنید. اگر چنین ویژگیهایی ضروری هستند، هدف کاهش ضخامت دیواره آنها و اطمینان از توزیع یکنواخت آنها است.

بهینهسازی ضخامت وب: یک وب نازکتر به بهبود دقت چرخدنده کمک میکند، اما تأیید اینکه هنوز معیارهای استحکام لازم را برآورده میکند، حیاتی است.

ضخامت ریم مهم است: به ضخامت ریم توجه نزدیک داشته باشید، زیرا نقش حیاتی در عملکرد و دوام چرخدنده ایفا میکند.

طراحی کارآمد گیت در قالبگیری تزریقی: چرخدندهها معمولاً نسبت به سایر قطعات پلاستیکی به گیتهای بیشتری در قالب تزریق نیاز دارند. یک سیستم گیت بهخوب طراحیشده میتواند بهطور قابلتوجهی انقباض را کاهش دهد و ابعاد یکنواخت در جهتهای مختلف چرخدنده را تضمین کند.

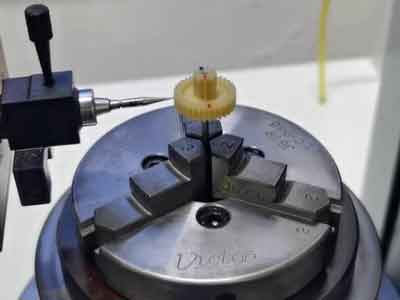

(قالب تزریق این چرخ دنده پلاستیکی دارای 6 درگاه است و قطر خارجی آن 38 میلیمتر میباشد).

نتیجهگیری: پیشبینی و کنترل انقباض در چرخدندههای پلاستیکی چالشبرانگیز است. برای بسیاری از کاربردها، سطح معینی از انحراف ابعادی قابل قبول است.

با این حال، برای کاربردهای با الزامات سختگیرانه، آماده باشید که چندین تکرار طراحی و تنظیمات قالب را پشت سر بگذارید. غیرمعمول نیست که قالب تزریق دو یا سه بار ساخته شود تا چرخ دنده پلاستیکی نهایی که تلرانسهای مورد نظر را برآورده میکند، حاصل شود.

روشهای بازرسی چرخدندههای پلاستیکی

بازرسی ابعادی

روشهای مدرن:

استفاده از تجهیزات کامپیوتری برای بازرسی چرخدنده، مانند بازرسهای پروفیل چرخدنده، CMMها (ماشینهای اندازهگیری مختصات)، و دستگاههای عکاسی، بهطور فزایندهای رایج میشود. این ابزارها کارایی و دقت بالایی ارائه میدهند اما با هزینههای بالاتری همراه هستند. در نتیجه، تولیدکنندگان با چنین تجهیزات پیشرفتهای تمایل به رد سفارشهای با حجم کم دارند.

روشهای سنتی:

برای سفارشات کوچکتر یا زمانی که محدودیت بودجه وجود دارد، بازرسی چرخ دندهها اغلب به ابزارهای دستی مانند میکرومتر، کولیس ورنیه و تستکنندههای راناوت متکی است. در میان این اندازهگیریها:

بازرسی قطر خارجی (OD): بررسی OD اگر هندسه قالب دقیق باشد، ساده است. یک OD صحیح نشان میدهد که سایر ابعاد احتمالاً به دلیل انقباض یکنواخت در محدوده مشخصات هستند.

طول خط نرمال مشترک: این اندازهگیری برای ارزیابی دقت کلی پروفیل دندانه حیاتی است و بهعنوان یک شاخص کلیدی از دقت چرخدنده عمل میکند.

به طور خلاصه، در حالی که تجهیزات پیشرفته دقت بازرسی را افزایش میدهند، ابزارهای سنتی برای پروژههای کوچکتر یا با محدودیت بودجه حیاتی باقی میمانند، با تمرکز بر قطر خارجی و طول خط نرمال مشترک برای تضمین کیفیت.

آزمایش در حال اجرا

آزمونهای اجرایی برای ارزیابی عملکرد چرخدنده در دستگاههای واقعی حیاتی هستند، با تمرکز بر ارزیابی نویز و سایش تولیدشده در طول عملیات برای تعیین اینکه آیا آنها با مشخصات طراحی مطابقت دارند یا خیر. این امر ضروری است زیرا چرخدندهها باید در زمینه تجهیزات مورد نظر خود آزمایش شوند.

آزمون نویز: از چرخدندههای با دقت بالا انتظار میرود که بهطور روان کار کنند و حداقل و یکنواخت نویز منتشر کنند. سطوح پایین نویز اغلب نشاندهنده سایش کمتر و عمر طولانیتر است، که باعث میشود عملیات بیصدا نه تنها یک موضوع کاهش آلودگی صوتی باشد، بلکه نشانهای از کارایی و دوام نیز باشد.

آزمایش مقاومت در برابر سایش: این آزمایش معمولاً زمان بیشتری برای تکمیل نیاز دارد. برای تسریع فرآیند، بارهای آزمایشی را میتوان افزایش داد تا اثرات استفاده طولانیمدت شبیهسازی شود و بینش سریعتری از مقاومت در برابر سایش چرخدنده ارائه دهد.

در میان این تستها، تست نویز معمولاً اولویت دارد زیرا توانایی ارائه نتایج فوری را دارد. این تست ارزیابی سریع و قابل اعتمادی از کیفیت چرخ دنده ارائه میدهد.

مواد پلاستیکی مناسب برای تولید چرخ دنده

این پرکاربردترین:

- POM (استال): به راحتی قابل قالبگیری تزریقی با پایداری ابعادی خوب است، در عین حال، استحکام، انعطافپذیری و خواص ضد سایش، ضد خوردگی و مقاوم در برابر رطوبت عالی دارد. این ماده اولیه برای چرخ دندههای پلاستیکی است.

- PA6/PA66/PA46 (نایلون): استحکام و مقاومت سایشی عالی دارد، اما رطوبت را جذب میکند که منجر به ناپایداری در ابعاد میشود. به عبارت دیگر، هنگام جذب آب متورم میشود. آنها عمدتاً در انتقال با بارهای سنگینتر استفاده میشوند.

نایلون تخصصی برای چرخدندهها

PA66 GF40 استحکام نسبتاً بالایی دارد و به بیش از 200 مگاپاسکال میرسد، اما PA46 تفلون استحکام کششی حتی بالاتری ارائه میدهد.

اگر PA66 GF40 را انتخاب کنیم، باید مواد را از شرکتهای بزرگ تأمین کنیم، زیرا محصولات آنها پالایششدهتر و قابلاطمینانتر هستند. این نوع نایلون بهطور خاص برای ساخت چرخدنده توسعه یافته است و شامل روانکنندههای MoS₂ (مولیبدن دیسولفید) و تفلون است، نه صرفاً PA66 با الیاف شیشه 40%.

PEEK: این یک ماده با عملکرد بالا قابل مقایسه با فلز است که مقاومت عالی در برابر حرارت، مقاومت در برابر خوردگی و استحکام مکانیکی بالا ارائه میدهد. همچنین پایداری ابعادی عالی در قالبگیری تزریقی فراهم میکند. با این حال، PEEK بسیار گران است و از آنجایی که نیاز به قالبگیری تزریقی در دمای بالا دارد، هزینههای پردازش نیز نسبتاً بالا هستند.

TPEE: این یک ماده الاستیک است، به این معنی که میتواند ضربهها را جذب و نویز را در سیستمهای انتقال کاهش دهد.

- TPEE: این یک ماده الاستیک است، به این معنی که شوکها را جذب میکند و نویز در انتقال را کاهش میدهد.

سایر کمکاربردترین مواد عبارتند از:

- ABS: عمدتاً برای کاربردهای پایینرده با هزینه کمتر، مانند اسباببازیها استفاده میشود.

- PC: به عنوان یک پلیمر آمورف، PC پایداری ابعادی عالی در فرآیند قالبگیری تزریقی دارد، به عبارت دیگر، میتواند با انقباض کمتر به شکل حفره قالب قالبگیری شود. معایب آن این است که روانکننده خودکار ضعیفتری است و همچنین مقاومت خستگی ضعیفتری دارد.

- PPS: این ماده نسبتاً گرانقیمتی است، اما پایداری ابعادی عالی دارد و در عین حال استحکام مکانیکی و دوام ارائه میدهد. این ماده اغلب برای کاربردهای سخت مانند پمپها و رباتها استفاده میشود.

- LCP: این ماده گرانقیمت دیگری با پایداری ابعادی عالی است و میتواند با دقت بالا ساخته شود، همچنین دمای بالای 220 درجه سانتیگراد و خوردگی شیمیایی را تحمل میکند، اما استحکام کمتری ارائه میدهد. میتواند در ساعتها استفاده شود.

به خاطر داشته باشید که هر نوع ماده اشکال مختلفی دارد: بدون پرکننده، تقویت شده با الیاف شیشه، و پر شده با مواد روانکننده (عمدتاً PTFE یا سیلیکون)، بنابراین این فرآیند بیشتر یک فرآیند محدود کردن برای انتخاب بر اساس هر کاربرد است.