Índice

ToggleComprender el sobremoldeo: Aplicaciones, retos y mejores prácticas

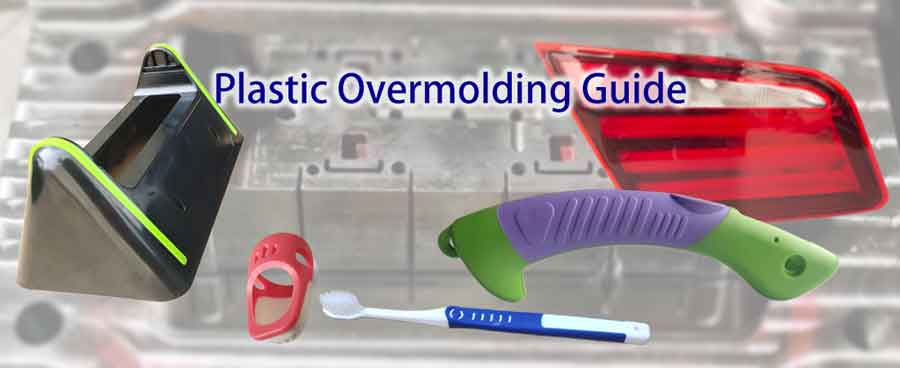

El sobremoldeo, también llamado sobremoldeo de plástico, moldeo sobre moldeo o sobremoldeo por inyección, es una técnica crucial de moldeo por inyección ampliamente utilizada en artículos cotidianos como cepillos de dientes, carcasas de herramientas eléctricas y paneles de luces de automóviles. Este artículo explicará el sobremoldeo, destacando sus retos más comunes y las precauciones esenciales.

Comprender el sobremoldeo

El sobremoldeo es un proceso en el que un sustrato, normalmente una pieza de plástico preformada, se coloca dentro de un molde. Durante el proceso, se inyecta plástico fundido en la cavidad del molde, envolviendo el sustrato en las zonas vacías. Una vez enfriados, los dos materiales se funden en un único producto.

Aunque el moldeo por inserción y el moldeo de 2 disparos entran dentro del sobremoldeo, a menudo se hace referencia a ellos por separado. En una definición más estricta, el sobremoldeo implica específicamente un sustrato de plástico colocado manualmente en el molde.

Materiales para sobremoldeo

Comúnmente, el sustrato en el sobremoldeo es un plástico duro como PA o PC. Sin embargo, el material sobremoldeado puede ser un plástico flexible como TPE o TPU, o incluso otro material duro.

Es crucial que el material de sobremoldeo tenga un punto de fusión igual o inferior al del sustrato. Utilizar el mismo material para ambos es posible, pero requiere un ajuste cuidadoso de la temperatura de moldeo por inyección para evitar que el sustrato se funda parcialmente.

Sobremoldeo multidisparo

El sobremoldeo suele implicar una sola superposición, lo que requiere dos moldes de inyección. El producto final es una combinación de dos materiales o dos variaciones de color del mismo material.

También hay casos de sobremoldeo doble, que requiere tres moldes, lo que da como resultado un producto compuesto de tres materiales o variaciones de color.

Aunque teóricamente el sobremoldeo puede repetirse varias veces, estas prácticas son poco frecuentes en las aplicaciones del mundo real y no son el objeto de este debate.

Sobremoldeo vs. Moldeo por inserción

El moldeo por inserción suele consistir en insertar piezas prefabricadas, a menudo de metales como cobre o acero inoxidable, en un molde de inyección. Estas piezas también pueden fabricarse con otros materiales, como vidrio, madera o fibra.

En cambio, el sobremoldeo utiliza un producto previamente moldeado por inyección (el sustrato).

A partir de esta distinción, es evidente que el moldeo por inserción suele requerir un solo molde de inyección, mientras que el sobremoldeo necesita al menos dos, y en ocasiones tres, moldes.

Sobremoldeo frente a moldeo de 2 disparos

El moldeo de 2 disparos combina el moldeo de sustratos y el sobremoldeo en una sola máquina de moldeo por inyección. Una vez moldeado el sustrato, se gira a otra estación dentro de la misma máquina para el sobremoldeo, lo que elimina la necesidad de transferir manualmente el sustrato.

Este proceso puede extenderse incluso al moldeo en 3 disparos, sobre todo en algunos productos de automoción, aunque es menos habitual.

Manual de sobremoldeadoEn el sobremoldeo tradicional, el sustrato se moldea primero por inyección, se extrae del molde y, a continuación, se coloca manualmente en otro molde para el sobremoldeo.

Ventajas del moldeo de 2 disparosEsto hace que el moldeo en 2 disparos sea más eficaz y ahorre mano de obra. Además, como el sustrato permanece caliente durante el sobremoldeo en los procesos de 2 disparos, a menudo se consigue una unión más fuerte entre el sustrato y el material de sobremoldeo.

Elegir la opción adecuada en función del volumen de producciónSin embargo, el moldeo de 2 disparos requiere moldes muy precisos y, por tanto, implica mayores costes de inversión inicial. Por tanto, la elección entre estos métodos depende del volumen de producción:

- Para la producción a gran escala, el moldeo en 2 disparos es preferible debido a su menor duración del ciclo, su calidad estable y sus reducidos requisitos de mano de obra.

- Para tiradas de producción más pequeñas, se recomienda el sobremoldeo para minimizar los costes de inversión en moldes.

Ventajas e inconvenientes del sobremoldeo

El sobremoldeo es un proceso de moldeo de plásticos muy utilizado que presenta muchas ventajas, pero también algunas limitaciones. Estos son los principales pros y contras del sobremoldeo:

Ventajas

- Mayor comodidad y agarre: La adición de una capa de plástico blando sobre las piezas de plástico duro mejora la comodidad y el agarre del producto, lo que resulta especialmente adecuado para componentes que se sujetan con frecuencia, como las asas.

- Estética mejorada: El sobremoldeado combina distintos colores y materiales para crear atractivas apariencias y texturas.

- Mayor durabilidad y resistencia a los impactos: La suave capa exterior absorbe los impactos, protegiendo los componentes duros internos y mejorando la durabilidad general.

- Reducción de los pasos de montaje: Este proceso integra varias piezas en una, lo que reduce el trabajo de montaje posterior.

- Mayor resistencia al deslizamiento: La capa superficial de plástico blando mejora la resistencia al deslizamiento del producto, ideal para productos que requieren un agarre antideslizante.

- Versatilidad: Las distintas combinaciones de materiales pueden dar a los productos una gran variedad de propiedades físicas y químicas.

Desventajas

- Mayores costes: El sobremoldeo requiere moldes más complejos y tiempos de producción más largos en comparación con el moldeo por inyección tradicional de un solo material, lo que puede dar lugar a costes más elevados.

- Restricciones de diseño: El diseño debe tener en cuenta la compatibilidad y la adherencia entre dos materiales, lo que puede limitar la libertad de diseño.

- Limitaciones en la selección de materiales: No todos los materiales son adecuados para el sobremoldeo; hay que elegir una combinación que se adhiera bien.

- Complejidad de la producción: Este proceso es más complejo que el moldeo por inyección de un solo material, por lo que requiere una mayor habilidad técnica y un control de producción más preciso.

- Retos del reciclado: Los productos que contienen múltiples materiales pueden ser más difíciles de reciclar y reutilizar.

En resumen, aunque la tecnología de sobremoldeo ofrece mayor funcionalidad y estética, también plantea retos en cuanto a costes, diseño y selección de materiales.

Materiales comunes y sus usos en sobremoldeo

Los sustratos en sobremoldeo suelen incluir materiales como PA, PC, ABS/PC y ABS, mientras que TPE, TPU, TPR y TPO son opciones comunes para la capa de sobremoldeo. Esta mezcla de plásticos blandos y duros representa la forma más típica de sobremoldeo.

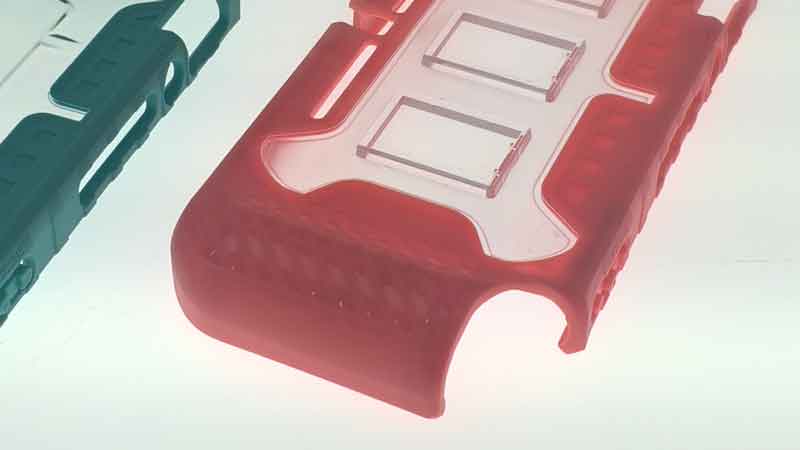

2. Componente de plástico multicolorTambién es posible utilizar plásticos duros tanto para el sustrato como para el sobremoldeado, normalmente del mismo material, a menudo empleados en combinaciones multicolores por motivos estéticos.

3. Superación de la limitación del grosor de la paredAdemás, en los casos en los que se supere el grosor máximo de un producto moldeado por inyección, puede utilizarse un proceso de moldeo por inyección de dos disparos. Este enfoque garantiza que cada moldeado individual se mantenga dentro del grosor máximo permitido.

En teoría, las posibilidades van más allá de estos materiales mencionados. Esencialmente, cualquier plástico puede utilizarse para sobremoldeo. Para requisitos específicos, no dude en ponerse en contacto con nosotros para obtener más información.

Por qué es importante la fuerza de adhesión en el sobremoldeo

La resistencia de la unión es un factor clave en el sobremoldeo de plástico. Si la unión entre los dos materiales es débil, la capa sobremoldeada puede despegarse o separarse durante el uso. Esto afecta no sólo al aspecto, sino también a la sensación general y la funcionalidad del producto. Por ejemplo, si el mango de goma de una herramienta eléctrica o de un cepillo de dientes se suelta, puede resultar incómodo y frustrante utilizarlo.

En productos que requieren sellado, como las cajas estancas, la resistencia de la unión es aún más crítica. Esto es especialmente cierto cuando la pieza blanda sobremoldeada sirve de botón que se pulsará repetidamente. Si la unión falla, pueden producirse fugas, lo que puede provocar el fallo del producto.

Niveles de fuerza de adhesión en sobremoldeo

La fuerza de adhesión en el sobremoldeo puede variar. Es útil conocer los distintos niveles, ya que cada uno afecta al rendimiento del producto de forma diferente:

Pegado débil: El material blando puede despegarse fácilmente con la mano y no quedan residuos en el plástico duro. Este nivel no suele ser aceptable para la mayoría de las aplicaciones.

Pegado moderado: Se necesita más esfuerzo para arrancar el material blando, y una pequeña cantidad de éste permanece en la superficie dura. Este nivel puede ser aceptable para piezas no críticas.

Fuerte adhesión: El material blando es casi imposible de retirar sin dañar la pieza. Si se rompe, queda una capa visible sobre el plástico duro. Sin embargo, en algunas zonas puede producirse una unión más débil, como en los puntos alejados de la puerta (donde el material se enfría) o donde la pared es más fina.

Prueba de adherencia del sobremoldeo

Qué afecta a la fuerza de adhesión en el sobremoldeo

La unión se produce por fusión parcial.

En el sobremoldeo, el material blando se inyecta en estado fundido y entra en contacto directo con el sustrato sólido. El calor del material blando eleva la temperatura de la superficie del sustrato lo suficiente como para ablandarlo, pero no para fundirlo ni deformarlo. Esto permite que los dos materiales se fusionen ligeramente a nivel molecular, como un efecto de minisoldadura en la interfaz de unión. Por eso el calor es tan importante: si se aplica demasiado poco, la unión no se producirá; si se aplica demasiado, la pieza puede deformarse.

Factores clave que afectan a la fuerza de adhesión

1. El tipo de material del sustrato es importante. El tipo de material del sustrato es importante.

Algunos plásticos se adhieren más fácilmente que otros. Por lo general, los sustratos con una temperatura de transición del vidrio (Tg) o punto de reblandecimiento más bajos permiten una mejor adhesión.

Entre los materiales de sustrato habituales, el PP (polipropileno) es el más fácil de pegar, seguido del ABS y el PC. El PA (nailon) es más difícil de pegar y el POM (acetal) es el más difícil.

2. La compatibilidad del material mejora la adhesión.

Los materiales de sobremoldeo se modifican a menudo para que sean más compatibles con el sustrato. Esto suele hacerse añadiendo ingredientes químicamente similares o del mismo material que el sustrato. Cuanto mayor sea la coincidencia, más fuerte será la unión.

3. La pureza del material blando afecta al rendimiento.

Algunos materiales blandos contienen aditivos -por ejemplo, para reducir la dureza- que pueden debilitar la unión.

Por ejemplo, los TPE diseñados para adherirse al nailon suelen necesitar una dureza Shore 60A o superior. Si se desea un tacto más blando, se añaden plastificantes, pero esto suele reducir la fuerza de adhesión. Incluso si no quedan residuos en el sustrato después de despegarlo, una unión fuerte sigue necesitando una fuerza considerable para desgarrarse.

4. El grosor de la pared influye en la transferencia de calor.

Las piezas más gruesas retienen más calor, lo que ayuda a ablandar la superficie de unión del sustrato y mejora la fusión. Las secciones finas se enfrían demasiado rápido, lo que dificulta una unión fuerte.

Otros problemas comunes en el sobremoldeo y soluciones

Tiro corto: Incluso una ligera inadecuación en la inyección puede causar defectos estéticos, llevando al rechazo del producto. Es crucial diseñar cuidadosamente la ubicación de la compuerta para evitar disparos cortos. Una evaluación Diseño para la Fabricación (DFM) puede utilizarse para evaluar la idoneidad de la colocación de la compuerta, centrándose principalmente en la presión de inyección requerida.

Flash: Los huecos excesivos entre la cavidad del molde y el sustrato pueden provocar flash (exceso de plástico). Además, si el diseño de la compuerta es inadecuado, provocando una presión de inyección excesiva (para evitar disparos cortos), también puede dar lugar a flash.

Consejos clave para el diseño de piezas sobremoldeadas

1. El grosor de la pared afecta al calor y al pegado. El grosor de la pared afecta al calor y a la adhesión.

Si la pared del sustrato es demasiado fina, es más difícil calentar la superficie lo suficiente para la adhesión sin provocar deformaciones. Las paredes más gruesas pueden absorber más calor en la superficie manteniendo el interior más frío, lo que reduce el riesgo de deformación.

Lo mismo ocurre con el material de sobremoldeo. Si es demasiado fino, no puede transportar suficiente calor para adherirse correctamente al sustrato. Por lo general, se recomienda un grosor de pared de al menos 1,5 mm para obtener buenos resultados de adhesión.

2. La superficie de adhesión y la distancia a las zonas de tensión son importantes.

Las superficies de adhesión más grandes reparten mejor las fuerzas, reduciendo el riesgo de separación bajo tensión. Si la superficie de adhesión es demasiado pequeña, se concentra más tensión en un punto, lo que facilita el despegue. Además, situar las zonas de adhesión más alejadas de las zonas de alta flexibilidad o deformación ayuda a mejorar la durabilidad, ya que estas zonas experimentan menos fuerza de despegue durante el uso.

3. Añadir ranuras, agujeros o rebajes para mejorar el agarre.

Las ranuras y los agujeros pueden aumentar la superficie de adhesión, mientras que los rebajes actúan como cierres mecánicos que ayudan a evitar que el material blando se despegue. Sin embargo, estas características funcionan mejor con materiales más firmes, normalmente Shore A 60 o superior. En el caso de elastómeros muy blandos (Shore A 45 o inferior), las ventajas son limitadas, ya que el material puede flexionarse y desprenderse con mayor facilidad.

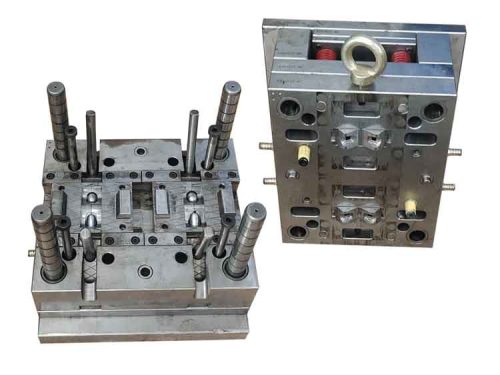

Consideraciones clave en la fabricación de moldes de sobremoldeo

La creación de moldes para sobremoldeo requiere una mayor precisión y un conocimiento profundo de los materiales de sobremoldeo. Los siguientes son aspectos esenciales a tener en cuenta en el diseño de moldes de sobremoldeo:

Ajuste de precisión entre el sustrato y el molde: El ajuste entre el sustrato y la cavidad del molde en el sobremoldeo debe ser muy preciso. La separación entre el sustrato y la cavidad del molde después de insertar el sustrato debe ser de entre 0,01 y 0,03 mm. Esta precisión es crucial porque los materiales como el TPE, conocidos por su fluidez, pueden provocar fácilmente rebabas si la separación es demasiado grande.

Por el contrario, una separación demasiado pequeña o negativa, como de -0,01 a -0,02 mm, puede crear hendiduras en la superficie del sustrato. Por tanto, el molde debe fabricarse con gran precisión.

Diseño de compuertas en sobremoldeo: El diseño de las compuertas en moldes de sobremoldeo es muy crítico. Deben garantizar un llenado completo al tiempo que mantienen una fuerza adhesiva suficiente. La clave es asegurarse de que todas las áreas a sobremoldear no estén demasiado lejos de las compuertas. Así se evita una presión de inyección insuficiente o temperaturas demasiado bajas en esas zonas, lo que podría afectar a la calidad del sobremoldeo.

Conclusión

En conclusión, el sobremoldeo es una técnica de moldeo de plásticos versátil y muy utilizada que mejora la funcionalidad y la estética del producto. A pesar de su complejidad, con una selección adecuada del material, un diseño preciso del molde y atención a aspectos clave como la adherencia, los disparos cortos y las rebabas, el sobremoldeo ofrece ventajas significativas.

Comprender los matices entre el sobremoldeo, el moldeo por inserción y el moldeo de 2 disparos es crucial para seleccionar el proceso adecuado para aplicaciones específicas, equilibrando la eficiencia, el coste y el volumen de producción.