جدول المحتويات

تبديلما هو تقرير التصميم للتصنيع في حقن القوالب؟

تقرير DFM (التصميم من أجل التصنيع) للمنتجات المصبوبة بالحقن هو أداة تقييم مصممة بدقة، خصيصًا لتقييم تصميم المنتجات المصبوبة بالحقن. الهدف الأساسي من هذا التقرير هو ضمان أن تصميم المنتج ليس مناسبًا لعملية الحقن فحسب، بل أيضًا مُحسَّنًا لتقليل تكاليف وتعقيدات التصنيع.

بصفته جسرًا بين عملاء المشروع ومصنعي القوالب، فإنه يسهل التواصل بشكل فعال من خلال تحويل مفاهيم التصميم إلى صور، مما يعزز جودة المنتج وكفاءة الإنتاج. باختصار، تقرير DFM هو أداة تحليلية تهدف إلى ضمان كفاءة وجدوى تصاميم المنتجات المصبوبة بالحقن.

بالإضافة إلى ذلك، بالنسبة للتطبيقات ذات المتطلبات الأعلى، يمثل تحليل تدفق القالب خطوة حاسمة أخرى. بينما يُعتبر غالبًا جزءًا من تحليل قابلية التصنيع، إلا أنه ليس ضروريًا دائمًا. يساعد تحليل تدفق القالب المصممين على فهم سلوك المواد داخل القالب، مما يحسن كلًا من التصميم وعملية الإنتاج.

في هذه المقالة، سنقدم مفهوم وأهمية تقرير قابلية التصنيع بطريقة واضحة وموجزة، مدعومة بأمثلة محددة. هدفنا هو إظهار كيف يمكن لتقرير قابلية التصنيع المساعدة في تحقيق التوافق الأمثل بين التصميم والإنتاج، مما يؤدي إلى تحسين الكفاءة، وتقليل التكاليف، وتعزيز أداء المنتج.

دور تقرير التصميم للتصنيع في حقن القوالب

يؤدي تقرير قابلية التصنيع للمنتجات المصنوعة بالقولبة بالحقن دورًا حاسمًا في عملية تطوير المنتج والتصنيع. يمكن تلخيص وظائفه الرئيسية على النحو التالي:

تأكيد وتحسين تصميم المنتج: يحلل تقرير DFM جدوى التصميم في عملية التصنيع، مما يضمن أن تصاميم المنتجات تلبي متطلبات التصنيع. كما يستكشف مجالات التحسين المحتملة في تصميم المنتج، مما يعزز بشكل كبير جودة المنتج النهائي واتساقه.

تحسين خطط تصميم القالب: يفحص تحليل DFM خيارات تصميم القالب المختلفة لضمان اختيار أفضل الخيارات من حيث الجودة وكفاءة التكلفة.

تقصير دورة تطوير المنتج: يساعد تحليل DFM في تحديد مشكلات التصميم قبل الإنتاج، مما يتجنب إعادة التصميم وإعادة العمل المكلفة للوقت خلال مرحلة الإنتاج، وبالتالي تسريع وصول المنتج إلى السوق.

تعزيز التعاون بين التصميم والإنتاج: يعزز تقرير DFM التواصل والتعاون بين المصممين وفرق الإنتاج، مما يساعد الطرفين على فهم احتياجات وقيود بعضهما البعض بشكل أفضل لتحقيق أفضل حل تصميمي.

تقييم كفاءة مصنعي القوالب: ليس كل مصنع قوالب على دراية بالمشكلات والمخاطر المحتملة في تصنيع المنتج والقالب، وقد لا يكون البعض ماهرًا في إنشاء تقارير DFM. يمكن أن تمثل جودة تقارير DFM الخاصة بهم مستويات مختلفة من الخبرة والمهارة. وبالتالي، فهو وسيلة جيدة لتقييم قدرات مصنعي القوالب.

المحتويات النموذجية لتقرير DFM

يتضمن تقرير قابلية التصنيع القياسي للمنتجات المصنوعة بالقولبة بالحقن عادةً العناصر التالية:

في الأقسام التالية، سنشرح بالتفصيل كلًا من هذه العناصر، مدعومة بأمثلة عملية لتوضيح تطبيقها وأهميتها في تصميم المنتجات المصنوعة بالقولبة بالحقن. سيوفر هذا النهج للقراء فهمًا أعمق لقيمة تقرير قابلية التصنيع وكيف يمكن استخدام هذه التحليلات لتعزيز كفاءة تصميم المنتج وعملية التصنيع.

نوع البوابة ومواقعها

يحدد هذا القسم المسارات والمواقع التي يدخل منها المادة إلى القالب، مما يلعب دورًا رئيسيًا في الجودة الشاملة والتأثير التشكيلي للمنتجات المصبوبة بالحقن.

تصميم البوابة المناسب أمر بالغ الأهمية لتجنب العيوب الشائعة مثل التشوه، وخطوط اللحام، وندوب البوابة.

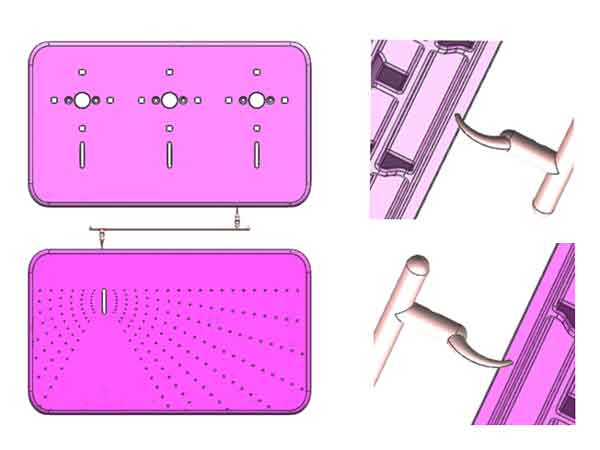

ملاحظة:

- في هذه الحالة، وضعنا بوابة الحقن على جانب القالب بالقرب من زاوية بدلاً من المنتصف. يقلل هذا الموضع بشكل كبير من انحناء الجزء، حيث أن البوابات في المركز تميل إلى التسبب في انحناء على كلا الجانبين، مما يؤثر على الاستواء.

- بالإضافة إلى ذلك، استخدمنا بوابة موزية، حيث وضعنا ندبة البوابة على السطح السفلي، مما يجعلها مخفية أثناء التجميع ويقلل الحاجة إلى التشذيب اليدوي. يأخذ نهج التصميم هذا في الاعتبار كل من الجاذبية الجمالية للمنتج وكفاءة التصنيع.

المنطق وراء اختيار بوابة الموز

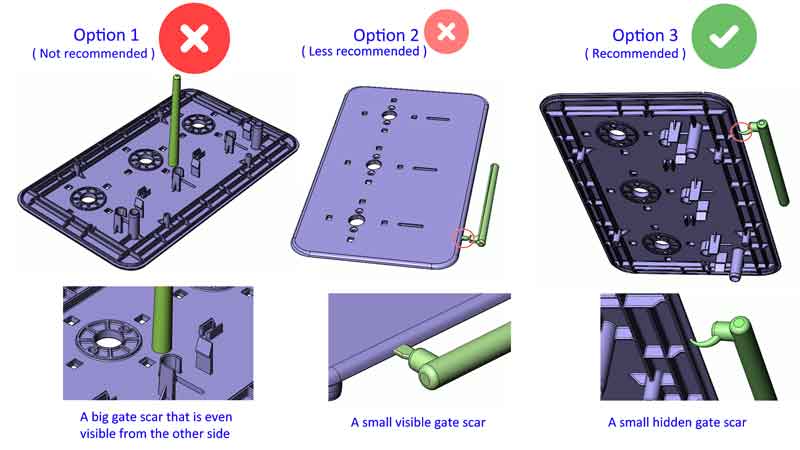

لشرح سبب اختيار خيار بوابة الموز بشكل أكبر، دعونا نفحص مقارنة بين ثلاثة خيارات تصميم للقولبة بالحقن موضحة في الشكل التالي:

ملاحظة:

الخيار 1 – خيار البوابة المباشرة/بوابة المغذي: هذا النوع الأساسي من التصميم له عيب كبير: فهو يترك ندبة بوابة كبيرة في مركز المنتج، والتي يمكن رؤيتها حتى من الجانب الآخر، ويشار إليها عادة باسم “احمرار البوابة“. بسبب هذه المشكلة الجمالية، لا يُنصح بهذا الخيار بشكل عام إلا إذا لم يكن للمنتج متطلبات مظهر.

الخيار 2 – خيار البوابة الجانبية/بوابة الحافة: هذا التصميم أكثر قابلية للتطبيق ولكن لا يزال به عيوب. على الرغم من أن ندوب البوابة أصغر من تلك التي تتركها البوابات المباشرة، إلا أن ندوبًا صغيرة تبقى على حواف المنتج. يمكن أن تكون هذه مرئية بعد التجميع، مما يجعل هذا التصميم أقل من مثالي.

الخيار 3 – بوابة الموز: يخفي هذا التصميم بشكل فعال ندوب البوابة بعد التجميع، وبالتالي فهو النهج الموصى به بشكل عام. ومع ذلك، من المهم ملاحظة أن كسر البوابة وإخراج القطعة يمكن أن يكون صعبًا إلى حد ما مع بوابة الموز، كما أنه يعرض مقاومة تدفق أعلى.

نظرًا لأن قناة التغذية تقع في مركز القالب، فإن الخيار 2 والخيار 3 يكونان بشكل عام أكثر ملاءمة لإعداد تجويفين لتجنب قنوات التوزيع الطويلة جدًا. ومع ذلك، بالنسبة للمنتجات الأكبر حجمًا حيث يُفضل إعداد تجويف واحد لتوفير التكاليف، قد يكون من الضروري استخدام نظام قناة ساخنة لمعالجة مشكلة قنوات التوزيع الطويلة بسبب وجود البوابة على جانب واحد من المنتج.

نوع ومواقع دبابيس القذف

تلعب دبابيس الإخراج دورًا حاسمًا في إطلاق المنتج المصبوب بسلاسة من القالب. يؤثر اختيار أنواعها ومواقعها الدقيقة بشكل كبير على سلامة المنتج وجودة سطحه.

- اعتبار رئيسي خلال مرحلة التصميم هو ما إذا كانت علامات دبابيس الإخراج مقبولة على سطح المنتج.

- من الضروري التأكد من أن المنتج يمكن إخراجه بسلاسة من القالب دون التسبب في أي تبييض غير مرغوب فيه جماليًا لعلامات دبابيس الإخراج أو أي أشكال أخرى من التلف.

يعد التكوين الصحيح لدبابيس الإخراج أمرًا حيويًا للحفاظ على سلامة المنتج ومظهره أثناء عملية إزالة القالب.

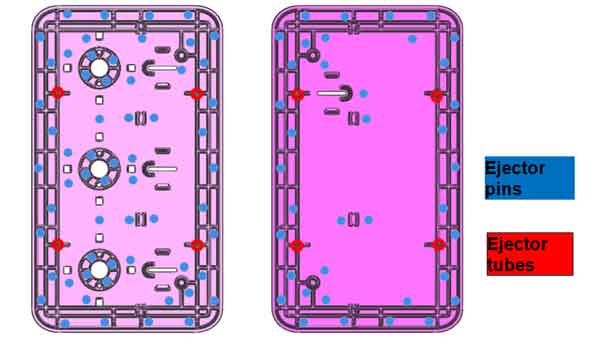

ملاحظة:

- بما أن الأضلاع والبروزات (أي ميزة ذات جدران عمودية) ستخلق مقاومة للإخراج، سيتم تصميم دبابيس الإخراج بالقرب من هذه الميزات لموازنة المقاومة. سيؤدي هذا إلى تجنب تشوه السطح (والحفاظ على استوائها).

- كلما زاد عدد الأضلاع في الجزء، زاد عدد دبابيس الإخراج التي يجب تخصيصها لموازنة قوة مقاومة الأضلاع.

- سيتم وضع أنابيب الإخراج (مشابهة لدبابيس الإخراج ولكنها مجوفة من الداخل) على البروزات ذات الثقوب.

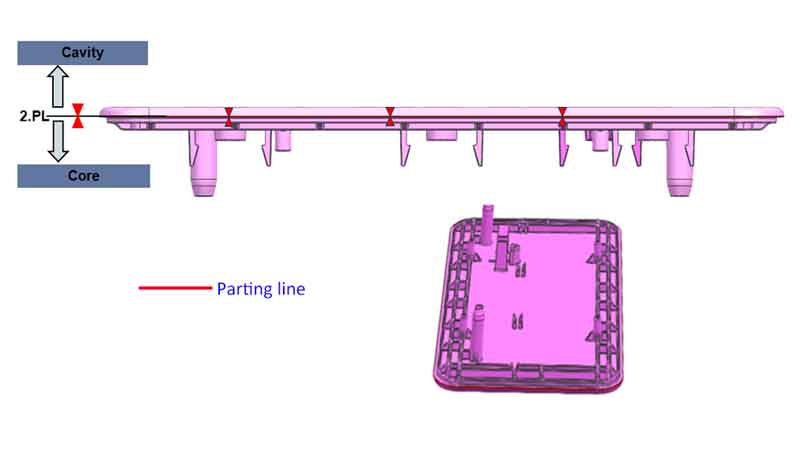

وضع خط الفصل

خط الانفصال، باعتباره نقطة التقاء حاسمة حيث يلتقي نصفي قالب الحقن، يؤثر بشكل أساسي على مظهر المنتج، وخاصة من خلال التكوين المحتمل لعلامات الخط. مع الاستخدام طويل الأمد وتآكل القالب، قد تصبح هذه العلامات الخطية أكثر وضوحًا. لذلك، يُنصح بوضع خط الانفصال في مناطق يكون لها أقل تأثير على مظهر المنتج.

بالإضافة إلى ذلك، نظرًا لأن خط الانفصال هو المكان الذي يغلق فيه القالب، يمكن أن يؤثر أيضًا على دقة أبعاد المنتج. يمكن العثور على التأثيرات المحددة على الدقة الأبعادية تحت قسم أبعاد النوع A في إرشادات تسامحات قولبة الحقن.

مثال 1

ملاحظة:

بالنسبة للأجزاء مثل هذه اللوحة، يكون اختيار موقع خط الانفصال بسيطًا ومباشرًا نسبيًا. يساعد اختيار موقع على سطح مستوٍ متدرج في تجنب ظهور علامات خطية وأيضًا يكون أقل عرضة لتآكل القالب.

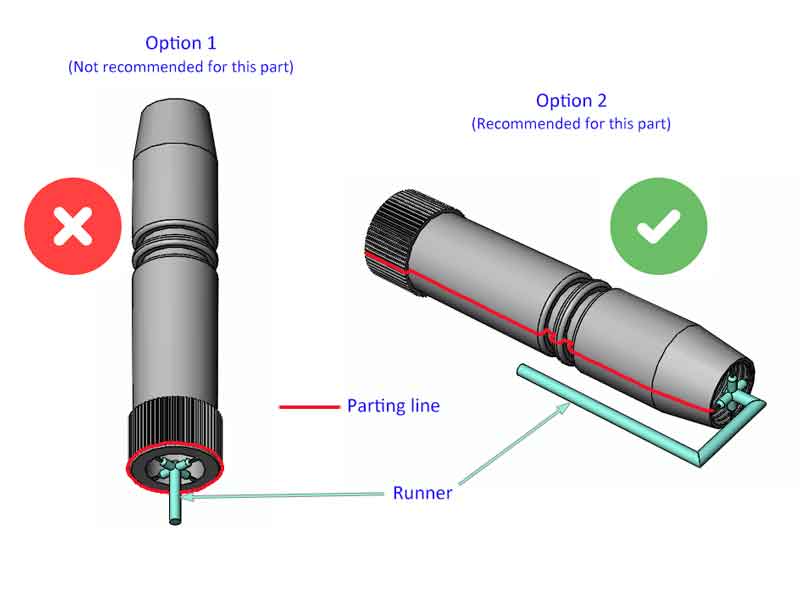

مثال 2

ملاحظة:

لهذا المكون، يكون تصميم خط الانفصال معقدًا إلى حد ما. عادةً بالنسبة للأجزاء البلاستيكية الأنبوبية، يضع النهج القياسي (الخيار 1) خط الانفصال على سطح نهاية واحد. ومع ذلك، نظرًا لطول هذا الجزء (الذي يتطلب قالبًا طويلًا جدًا) والحاجة إلى الحفاظ على زاوية سحب ضئيلة أو معدومة على القطر الخارجي (حيث أن زاوية السحب ستغير حجم أحد الأطراف بشكل ملحوظ)، يصبح وضعه أفقيًا في القالب خيارًا أكثر ملاءمة، وبالتالي يفضل الخيار 2.

لمنع الأنبوب من أن يصبح بيضاوي الشكل أو ينحني، تم تصميم بوابة متحدثة على السطح النهائي. عيب الخيار 2 هو قناة التوزيع الممتدة، مما يؤدي إلى هدر المواد وإمكانية تكون كتل باردة. للتخفيف من ذلك، يمكن أن يكون اعتماد تصميم قناة ساخنة حلاً مفيدًا، لموازنة المشكلات المرتبطة بقناة التوزيع الأطول.

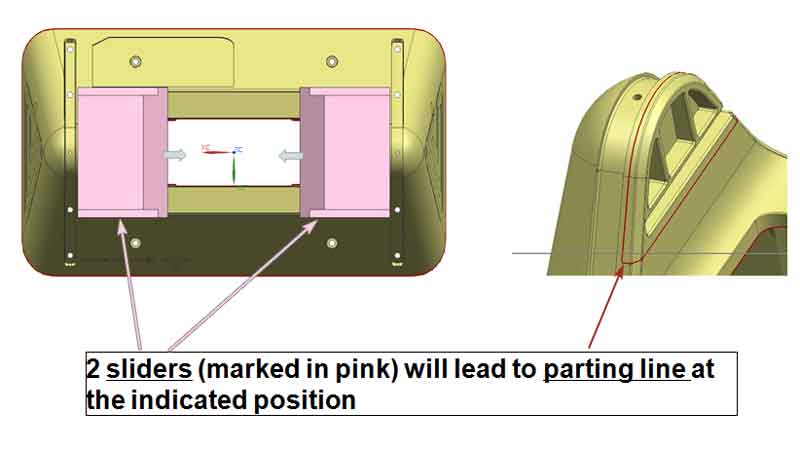

مواضع الرفاعات والمنزلقات

في التعامل مع الأجزاء البلاستيكية التي تحتوي على تعرجات، يعد استخدام آليات الانزلاق الجانبية مثل الرفاعات والمنزلقات أمرًا ضروريًا. يجب تسليط الضوء على مواقعها بشكل محدد في تقرير قابلية التصنيع.

مشابهًا لخط الانفصال، يمكن للرفاعات والمنزلقات، كونها مكونات متحركة، أن تخلق علامات خطية على المنتج. من الضروري التأكد من أن وضعها مقبول من حيث مظهر المنتج ووظيفته.

بالإضافة إلى ذلك، يمكن لهذه المكونات أيضًا أن تؤثر على الدقة الأبعادية للأجزاء، وهو تأثير مشابه لتأثير خط الانفصال.

ملاحظة:

من المثال في الصورة أعلاه، من الواضح أين ستظهر العلامات الخطية التي يخلقها المنزلق. ومع ذلك، يمكن جعل هذه العلامات الخطية خفية جدًا وبالكاد ملحوظة.

ومع ذلك، إذا كان المنتج سيُنتج بكميات كبيرة، فإن تآكل القالب سيجعل هذه العلامات أكثر وضوحًا تدريجيًا. لذلك، يجب أخذ هذه المشكلة في الاعتبار.

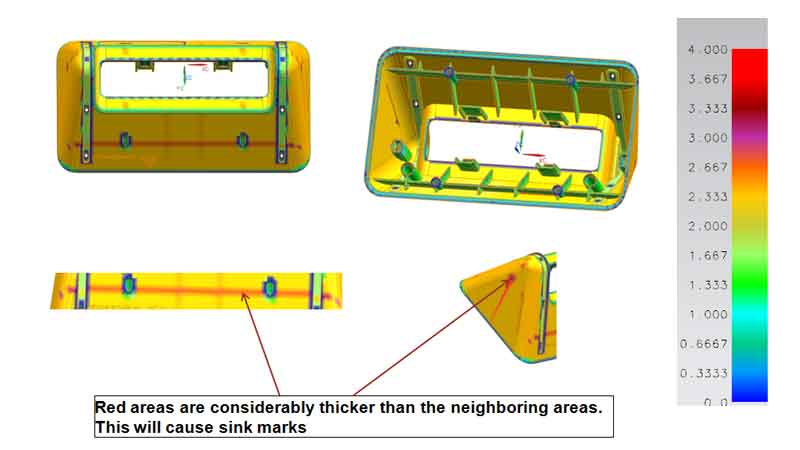

تحليل سماكات الجدران والأضلاع

تؤثر سماكة الجدران والأضلاع بشكل كبير على المنتجات المصنوعة بالقولبة بالحقن:

- يمكن أن تؤدي السماكات غير المتساوية أو غير المناسبة إلى مشاكل مثل الانحناء، الانكماش غير المتكافئ، أو تركيز الإجهاد أثناء عملية التصنيع.

- السماكة المناسبة للجدار أمر حاسم لضمان القوة الهيكلية للمنتج مع ضمان أيضًا تدفق وتبريد موحد للمادة داخل القالب، وبالتالي منع العيوب.

- يجب أن يكون تصميم سماكة الأضلاع متناغمًا مع سماكة الجدار الرئيسي للحفاظ على القوة والاستقرار العام للمنتج، وكذلك لتحسين استخدام المواد وكفاءة الإنتاج.

ملاحظة:

كما هو موضح في هذا المثال، نظرًا لأن الأضلاع تقع على سطح مائل، فإنه يؤدي حتمًا إلى وجود بعض المناطق ذات جدران أكثر سماكة من غيرها. تميل هذه السماكة غير المتساوية إلى تكوين علامات انكماش في هذه المناطق.

على الرغم من إمكانية التعويض عن ذلك أثناء الإنتاج عن طريق زيادة ضغط الحقن ووقت التثبيت، إلا أن درجة معينة من علامات الانكماش تبقى، كما تم التأكد من ذلك في عمليات الإنتاج اللاحقة.

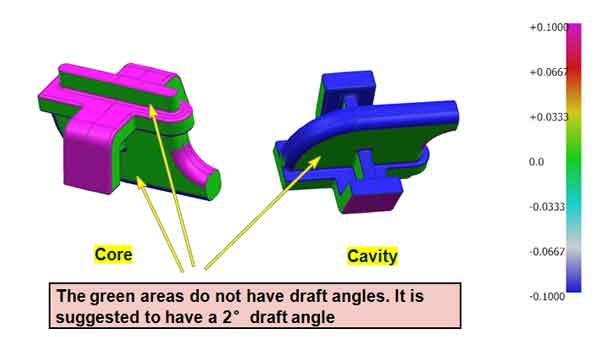

تحليل زوايا السحب

زاوية السحب هي جانب حاسم في تصميم المنتجات المصنوعة بالحقن، وتؤثر بشكل أساسي على عملية إزالة القالب. تضمن الزاوية المناسبة للميل أن المنتج يمكن إزالته بسلاسة وكاملة من القالب بعد الإنتاج، مما يقلل من التلف أو التشوه السطحي.

إذا لم يتم ضبط زاوية السحب بشكل صحيح، فقد يؤدي ذلك إلى التصاق المنتج بالقالب أثناء الطرد، مما يزيد من صعوبات الإنتاج وخطر التلف. لذلك، فإن تصميم زاوية السحب الصحيحة أمر حيوي لضمان جودة المنتج وتعزيز كفاءة الإنتاج.

تتضمن معظم برامج التصميم الحديثة ميزات تحليل زاوية السحب، والتي يمكنها عرض زوايا السحب في مناطق مختلفة باستخدام الألوان والأرقام لتسهيل التصور.

ملاحظة:

من المثال الموضح في الصورة، من الواضح أنه إذا كان للقسم الأخضر (الجزء بدون زاوية سحب) ارتفاع معين، فمن الضروري إضافة زاوية سحب إليه. ومع ذلك، إذا كان ارتفاع القسم الأخضر منخفضًا جدًا، فيمكن تجاهله.

تحسين محتمل لتصميم الجزء

في ختام تقرير DFM، بناءً على التحليل السابق، يتم تقديم اقتراحات تحسين مركزة لتصميم المنتج، خاصة فيما يتعلق بالتعديلات في سمك الجدار وزوايا السحب.

بالإضافة إلى ذلك، يُطلب من مستخدمي المنتج تقييم جدوى تصميم البوابة، وتخطيط دبابيس الطرد، وإعدادات خط الفصل بناءً على مقترحات تصميم القالب المذكورة في التقرير. تهدف هذه العملية إلى ضمان أن التصميم العام يلبي متطلبات الإنتاج ومعايير الجودة، مما يسهل سير عمل إنتاجي فعال وكفؤ.

تحليل تدفق القالب (MFA)

تحليل تدفق القالب هو أداة حاسمة لمحاكاة وتحسين عملية حقن البلاستيك. من خلال نمذجة تدفق وتبريد وتصلب البلاستيك داخل القالب، يساعد في تحديد المشكلات الإنتاجية المحتملة مثل فخاخ الهواء، والتشوه، وتركيز الإجهاد، أو الملء غير الكافي.

يسمح هذا التحليل بتحسين تصميم القالب ومعلمات الحقن قبل الإنتاج الفعلي، مما يضمن جودة المنتج ويزيد من كفاءة الإنتاج. تحليل تدفق القالب مهم لتقليل عدد التجارب، وتقصير دورات تطوير المنتج، وخفض تكاليف الإنتاج.

ومع ذلك، يتضمن تحليل تدفق القالب أيضًا تكاليف إضافية. ليس من الضروري لجميع المنتجات، خاصة تلك ذات الهياكل الأبسط. يجب أن يستند قرار إجراء تحليل تدفق القالب إلى ظروف محددة، مع مراعاة تعقيد المنتج، وحجم الإنتاج، والجدوى الاقتصادية.

بشكل عام، يتضمن تقرير تحليل تدفق القالب المحتويات التالية:

بعد ذلك، سنشرح المحتوى في التقرير المتعلق بعيوب الحقن المحتملة التي قد تحدث في الأجزاء.

معلومات عامة عن القطعة (وزن القطعة وحجمها، المادة المستخدمة بدرجة محددة).

المعالجة الموصى بها (معلمات القولبة، مثل الضغط، درجة الحرارة، إلخ).

وقت الملء (سيشمل هذا رسومًا متحركة لعملية الملء).

مخطط الملء (يبدو مثل خريطة طبوغرافية).

الضغط عند تبديل V/P (أي التحول من التحكم في الحجم إلى التحكم في الضغط).

الضغط في نهاية الملء.

درجة حرارة مقدمة التدفق.

درجة الحرارة الكلية في نهاية الملء.

قوة الإغلاق (ستقترح هذا قوة الحقن بالطن للآلة المستخدمة).

مصائد الهواء (ميل فقاعات الهواء).

خطوط اللحام.

الانكماش الحجمي عند الإخراج.

مؤشر الانغماس (ميل علامات الانغماس).

درجة حرارة القطعة في نهاية التبريد.

الانحراف (ميل التشوه، الانحناء، والتشويه).

الاستنتاجات والاقتراحات.

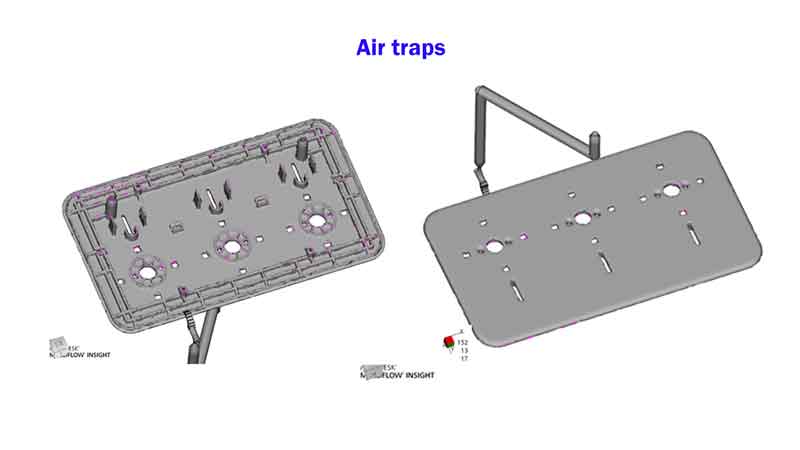

مصائد الهواء

يشير فخ الهواء إلى المناطق داخل القالب حيث يتم حبس الهواء أثناء عملية حقن البلاستيك. يمكن أن يؤدي هذا الحبس إلى عيوب في المنتج النهائي، مثل الفراغات أو الملء غير الكامل، حيث يمنع الهواء المحبوس المادة البلاستيكية من شغل التجويف بأكمله بشكل فعال.

ملاحظة:

في هذا المثال، يمكننا أن نرى أن هذا الجزء لديه ميل منخفض لفخاخ الهواء، مما يعني أنه يجب أن يكون جيدًا للإنتاج.

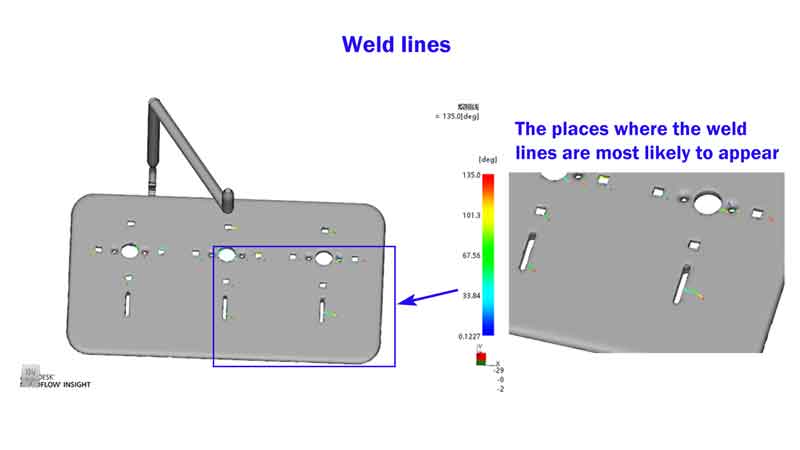

خطوط اللحام

يشير خط اللحام إلى المواقع المحتملة في الجزء المقولب حيث قد تلتقي مقدما تدفق أو أكثر من البلاستيك المصهور. يمكن أن يخلق هذا الالتقاء خطًا أو درزًا، يُعرف بخط اللحام، والذي قد يكون أضعف وأقل جمالية من المادة المحيطة، مما قد يؤثر على السلامة الهيكلية للمنتج ومظهره.

ملاحظة:

هذا الجزء لديه ميل متوسط لتشكيل خطوط اللحام. إذا لم يتم اختيار لون المادة ولمعانها بشكل مناسب، ستظهر خطوط اندماج مرئية على السطح.

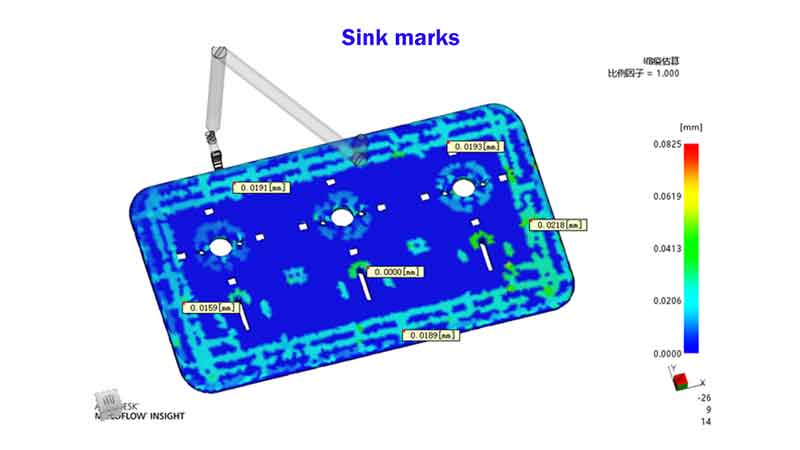

مؤشر الانكماش

يقيس مؤشر الانكماش في التقرير احتمالية تشكل علامات الانكماش على الجزء المصبوب. تحدث هذه العلامات عادةً في المناطق الأكثر سمكًا حيث تنكمش المادة أثناء التبريد، مما يؤدي إلى انخفاضات أو تعرجات على السطح.

ملاحظة:

بناءً على المثال الموضح في الصورة، فإن كمية الانغماس المتوقعة هي ≤0.0218 مم. يشير هذا إلى أن سماكة الجدار والضلع مصممة بشكل جيد، وأن علامات الانغماس تقع ضمن نطاق مقبول.

بالإضافة إلى ذلك، للحصول على مظهر جذاب بصريًا، إليكم كميات الانكماش الموصى بها لأنواع مختلفة من التشطيبات السطحية:

- للأسطح الملمسية: ≤0.10 مم

- للأسطح المطلية: ≤0.05 مم

- للأسطح المطلية بالطلاء الكهربائي: ≤0.03 مم

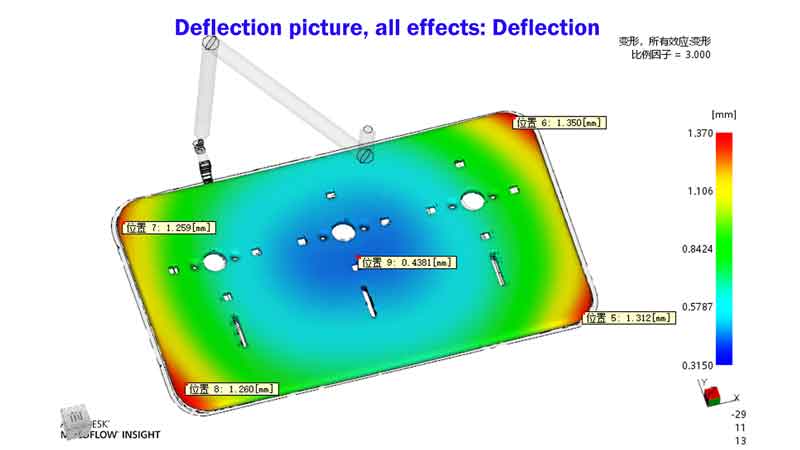

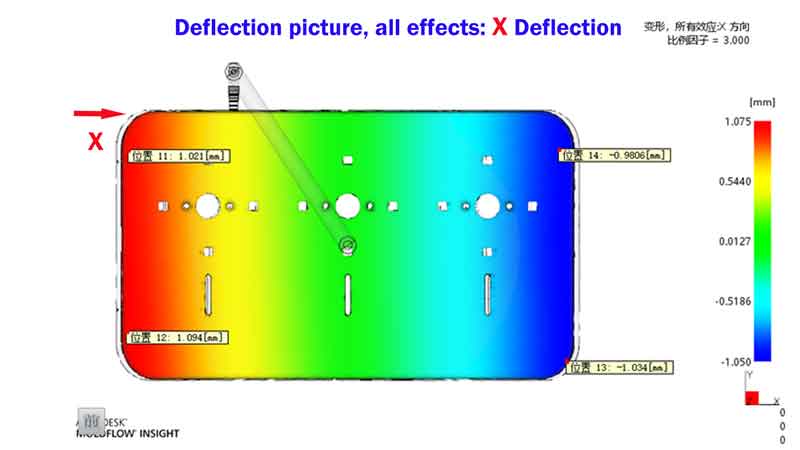

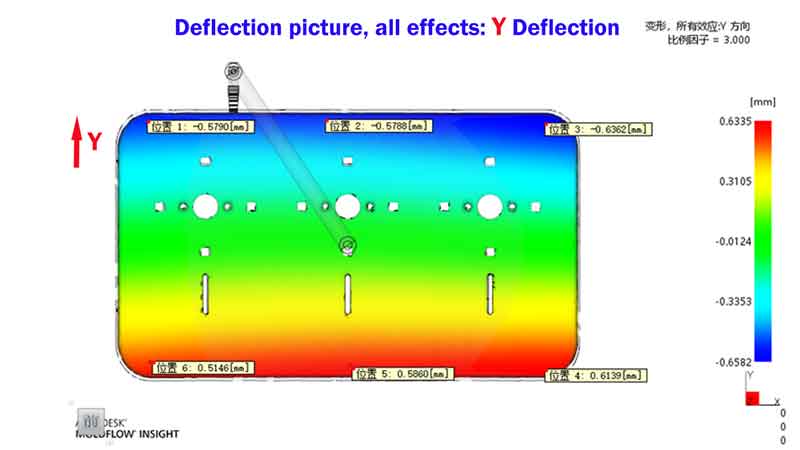

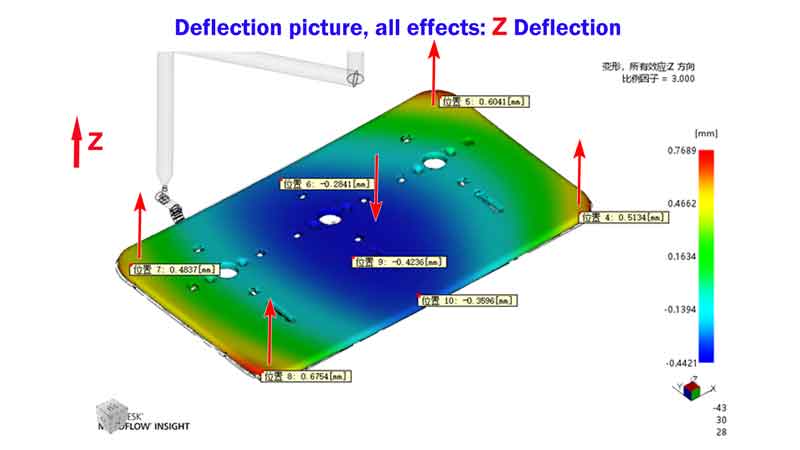

الانحراف

يشير الانحراف إلى احتمالية انحناء أو تقوس الجزء المصبوب. يتنبأ بدرجة تشوه الجزء، عادةً بسبب التبريد غير المتكافئ، انكماش المادة، أو الإجهادات الداخلية أثناء عملية القولبة.

ملاحظة:

في هذا المثال، يجب التركيز على الانحراف في الاتجاه Z، والذي يشير إلى تشوه الانحناء للجزء. ومع ذلك، بناءً على الخبرة، يمكن تقليل مثل هذا الانحناء للوحة عن طريق زيادة ضغط وزمن التعبئة، وهي حقيقة تم تأكيدها في عمليات الإنتاج اللاحقة.

من المهم ملاحظة أن العديد من برامج تحليل تدفق القالب ليست دقيقة دائمًا في التنبؤ بمدى انحناء الجزء. لا يزال الاعتماد على الخبرة أمرًا حاسمًا لإجراء تحليل فعال.

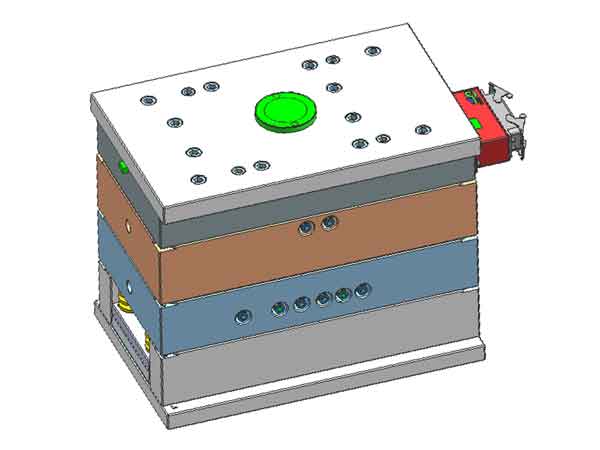

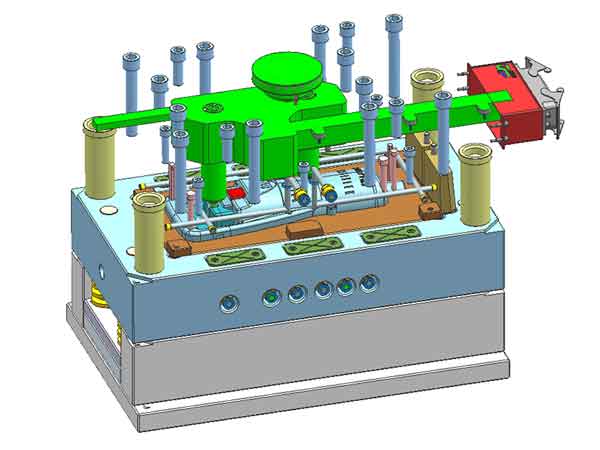

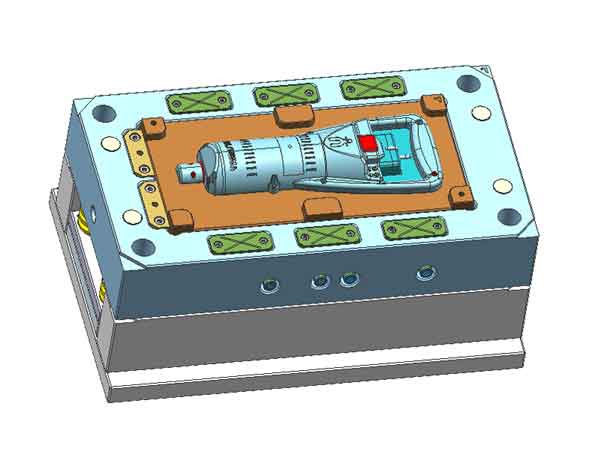

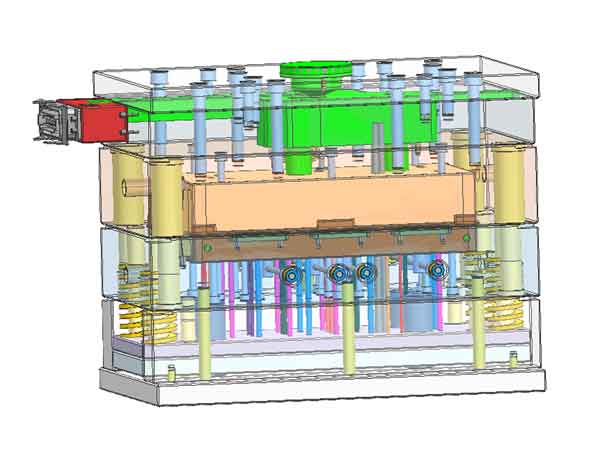

رسم القالب

يرجى ملاحظة أن الغرض من تقرير التصميم للتصنيع ليس الخوض في التفاصيل المعقدة للقالب، بل تقديم المعلومات الأكثر أهمية بإيجاز. يساعد هذا النهج على التركيز على الجوانب الرئيسية مع توفير الوقت في إعداد التقارير.

للحصول على نظرة شاملة للقالب، يُنصح بطلب رسم القالب.

رسم القالب ذو قيمة خاصة لأي احتياجات إصلاح مستقبلية. يحتوي على جميع البيانات الأبعاد اللازمة للتصنيع باستخدام الحاسب الآلي لمكونات القالب.

الخاتمة

في الختام، من خلال خطوات التحليل الموضحة أعلاه، يمكن توقع المخاطر المحتملة إلى حد كبير، مما يسمح بتحديد وتحسين المشكلات الحالية. تتيح هذه العملية أيضًا وضع خطة تصميم أساسية قبل الإنتاج، مما يجعل العمل اللاحق أكثر تنظيمًا ومنهجية.

ومع ذلك، من المهم ملاحظة أن التحليل من برامج التصميم ثلاثية الأبعاد ليس دقيقًا تمامًا، ولكنه يقدم مع ذلك قيمة مرجعية كبيرة.