İçindekiler

GeçişEnjeksiyon Kalıplamada Kalıp Sıcaklığını Anlamak

Enjeksiyon kalıplama işlemi sırasında, kalıplanmış ürünün kalitesi ve döngü süresi doğrudan kalıp sıcaklığından etkilenir. Farklı reçinelerin değişen cam geçiş ve kalıplama sıcaklıkları olduğundan, uygun kalıp sıcaklığını ayarlamak çok önemlidir. Enjeksiyon kalıplama üretiminde kalıp sıcaklıklarının kapsamlı anlayışına derinlemesine bakalım.

Yaygın Plastikler için Önerilen Kalıp Sıcaklıkları

Aşağıdaki tablo, birkaç yaygın kullanılan plastik için önerilen kalıp sıcaklıklarını göstermektedir. Geniş bir malzeme yelpazesini kapsamasa da, enjeksiyon kalıplamada tipik plastikler için kalıp sıcaklıklarının ne olması gerektiği hakkında genel bir fikir vermektedir.

Belirli plastik türleri için, malzeme tedarikçileri genellikle malzeme özellik tablolarında detaylı sıcaklık önerileri sağlarlar.

Yaygın Plastik Enjeksiyon Kalıplama Sıcaklığı Referans Tablosu

| Malzeme Adı | Kalıp Sıcaklığı (°C) | Erime Sıcaklığı (°C) | Enjeksiyon Kalıplama Sıcaklığı (°C) | Ayrışma Sıcaklığı (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (Polipropilen) | 40-80 | 160-175 | 190-290 | 320 |

| POM (Polioksimetilen) | 80-105 | 165-175 | 190-230 | 280 |

| PC (Polikarbonat) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (Naylon 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (Naylon 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (Akrilik) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (Düşük Yoğunluklu Polietilen) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE (Yüksek Yoğunluklu Polietilen) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (Polieter Eter Keton) | 170-200 | 315-353 | 360-400 | 520 |

Bu tablo, çeşitli plastiklerin yanı sıra önerilen kalıp sıcaklığı, erime sıcaklığı, enjeksiyon kalıplama sıcaklığı ve bozunma sıcaklığını bir genel bakış olarak sunmaktadır.

Kalıp Sıcaklığının Kalıp Döngü Süresine Etkisi

Görüldüğü gibi, kalıp sıcaklığı ne kadar düşük olursa, ürünün soğuması ve katılaşması için gereken süre o kadar kısalır, böylece enjeksiyon kalıplama döngüsü azalır. Genellikle, enjeksiyon kalıplamanın soğutma aşaması yaklaşık 20-70 saniye sürer ve tüm döngünün en büyük oranını kaplar. Sonuç olarak, soğutma süresini azaltmak, üretkenliği artırmada ve maliyetleri düşürmede kilit rol oynar.

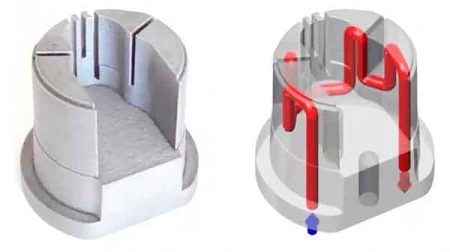

Ayrıca, ürün boyunca tutarlı soğutma hızı sağlayan kalıp sıcaklığının düzgünlüğü de eşit derecede önemlidir. Bu, iyi tasarlanmış bir soğutma suyu devresi ve bazen düzgünlük sağlamak için konformal soğutma teknikleri gerektirir.

Kalıp Sıcaklığının İç Gerilimlere Etkisi

Kalıp sıcaklığı ile enjeksiyon kalıplanmış ürünlerdeki iç gerilmeler arasında yakın bir ilişki vardır, başlıca şu yönlerde kendini gösterir:

İç Gerilimlerin Oluşumu

İç gerilmeler, plastik ürünün farklı bölümlerinde soğutma sürecinde tutarsız termal büzülme oranları nedeniyle ortaya çıkar. Bu düzensiz büzülme, malzeme içinde gerilim ve basınç oluşturarak iç gerilmelere yol açar.

Kalıp Sıcaklığı ve Soğutma Hızı

Daha yüksek bir kalıp sıcaklığı, eriyiğin kalıptaki soğuma hızını yavaşlatır. Bu daha yavaş soğuma, hızlı ve düzensiz soğumadan kaynaklanan iç gerilmeleri azaltmada faydalıdır. Malzemenin daha düzgün büzülmesi için daha fazla zaman sağlayarak iç gerilimi azaltır.

Sıcaklık Düzgünlüğü

Düzgün kalıp sıcaklığı, ürün boyunca eşit soğutma sağlamaya yardımcı olarak, ardından iç gerilmelerin oluşumunu azaltır. Kalıbın bazı bölgeleri diğerlerinden daha soğuk veya daha sıcak ise, bu malzeme büzülmesinde düzensizliğe yol açar ve iç gerilmeleri artırır.

Malzeme Özellikleri

Farklı plastik malzemeler, kalıp sıcaklığına farklı tepki verir. Kristal ve amorf plastikler soğuma ve katılaşma sırasında farklı davranır, bu nedenle iç gerilmelerin oluşumu da kalıp sıcaklığından farklı şekilde etkilenir.

İç Gerilimlerin Sonuçları

İç gerilmeler, ürün boyutlarında dengesizliğe, çatlamaya, deformasyona veya sonraki işlemler sırasında performansın bozulmasına yol açabilir. Bu nedenle, kalıp sıcaklığının uygun şekilde kontrol edilmesi yoluyla iç gerilmeleri en aza indirmek çok önemlidir.

Kalıp Sıcaklığının Ürün Boyutlarına Etkisi

Kalıp sıcaklığının enjeksiyon kalıplanmış ürünlerin boyutları üzerindeki etkisi birkaç şekilde kendini gösterir:

Yüksek Kalıp Sıcaklığı

Kalıp sıcaklığı yüksek olduğunda, plastik ürünün kalıptan çıktıktan sonraki sıcaklığı da yüksek olur. Bu, soğuma sırasında artan bir büzülme oranına yol açar, ürün boyutlarının küçülmesine neden olur. Bu büzülmeyi telafi etmek için, tutma süresini uzatarak ve tutma basıncını artırarak ürün boyutunu büyütmek mümkündür.

Kalıp Sıcaklığını Düşürme

Ürünün boyutunu ve stabilitesini artırmak için, kalıp sıcaklığını düşürmek etkili bir yöntemdir. Daha düşük bir sıcaklık, ürünün büzülme oranını azaltarak boyut tutarlılığını korumaya yardımcı olabilir.

Kalıpta Sıcaklık Düzgünlüğü

Kalıbın farklı bölgelerinde sıcaklık değişirse, bu eşit olmayan soğuma hızlarına ve dolayısıyla farklı büzülme oranlarına yol açar. Bu sadece boyut hassasiyetini etkilemekle kalmaz, aynı zamanda üründe iç gerilme ve eğrilmeye neden olabilir.

Sonuç olarak, kalıp sıcaklığının doğru kontrolü, enjeksiyon kalıplanmış ürünlerin boyutsal doğruluğunu ve kalitesini sağlamanın anahtarıdır. Kalıp sıcaklığının ayarlanması, ürünün büzülme oranını ve boyutsal stabilitesini etkili bir şekilde kontrol ederek ürün kalitesini garanti eder.

Yarı Kristal Plastikler için Önerilen Kalıp Sıcaklığı

Doğru kalıp sıcaklığının seçimi, yarı kristal plastikler için çok önemlidir:

Düşük Kalıp Sıcaklığı Sorunları

Bu tür plastikler daha düşük kalıp sıcaklıklarında enjekte edildiğinde, moleküler hizalanmaları kısıtlanır ve daha fazla kristalleşme önlenir. Bu şekilde kalıplanan ürünler, kullanım veya ikincil işlem sırasında yüksek sıcaklıklara maruz kaldıklarında yeniden hizalanmaya ve kristalleşmeye eğilimlidir, bu da ısı sapma sıcaklıklarının (HDT) çok altında deformasyona yol açar.

Önerilen Uygulama

Bu plastiklerin, kristalleşme sıcaklıklarına yakın kalıp sıcaklıklarında üretilmesi tavsiye edilir. Bunun yapılması, ürünlerin enjeksiyon kalıplama aşamasında tamamen kristalleşmesini sağlayarak, yüksek sıcaklık ortamlarında meydana gelebilecek sonraki kristalleşme ve büzülmeyi önler.

Özetle, uygun kalıp sıcaklığının seçimi, yarı kristal plastikler için hayati öneme sahiptir. Bu, ürünlerin kalitesini ve stabilitesini artırarak, yüksek sıcaklık koşullarında deformasyonu ve kalite düşüşünü önler.

Aşırı Kalıp Sıcaklığı Sorunları

Kalıp sıcaklığı çok yüksek olduğunda, birkaç sorun ortaya çıkabilir:

Aşırı Akışın Taşma Yapması

Yüksek kalıp sıcaklıkları, plastik eriyiğin akışkanlığını artırarak taşma oluşumuna yol açar. Taşma, kalıbın kenarları üzerine taşan fazla ince plastik tabakasıdır.

Çıkarma ve Deformasyonda Zorluk

Aşırı yüksek bir kalıp sıcaklığı, ürünün kalıpta şekillenmesini ve kalıptan çıkarılmasını zorlaştırabilir. Ürün, ısı sapma sıcaklığından daha yüksek bir sıcaklıkta çıkarılırsa, deforme olabilir ve kaliteyi etkileyebilir.

Kalıp Çelik Malzeme Sorunları

Yüksek sıcaklıklarda, bazı kalıp çelikleri aşırı termal deformasyona uğrayarak kalıbın “kilitlenmesine” veya düzgün açılamamasına neden olabilir. Bu, yüksek sıcaklık ortamlarında çalışan kalıplar için düşük termal deformasyona sahip özel çeliklerin kullanılmasını gerektirir.

Bu nedenle, kalıp soğutma kritiktir ve çoğu enjeksiyon kalıplama ürününün üretiminde hayati bir yönüdür. Kalıp sıcaklığının uygun şekilde kontrol edilmesi, yalnızca ürün kalitesini artırmakla kalmaz, aynı zamanda kalıp hasarını önler ve sorunsuz üretimi sağlar.

Kalıp Sıcaklığı Kontrol Yöntemleri

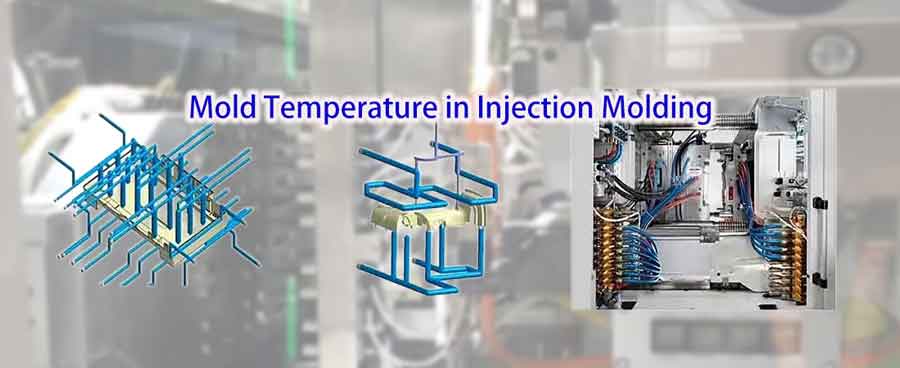

Enjeksiyon kalıplamada kalıp sıcaklık kontrolü, temel olarak kalıbın soğutulması ve ısıtılması olarak kategorize edilir ve aşağıdaki gibi detaylandırılır:

Kalıp Soğutma Yöntemleri

Enjeksiyon kalıplarını soğutmanın çeşitli yöntemleri vardır:

Oda Sıcaklığında Su Soğutma: En yaygın soğutma yöntemi, kalıbı soğutmak için soğutma kulesi suyu kullanarak su sıcaklığını ortam sıcaklığına yaklaştırmayı içerir. Bu yöntem ekonomik, pratik ve çoğu standart enjeksiyon kalıplama işlemleri için uygundur.

Soğutuculu Su Soğutma: Daha hızlı soğutma gerektiğinde, bir soğutucu kullanılır. Genellikle su sıcaklığını 13-17°C arasında ayarlayarak, kalıp sıcaklığı daha hassas bir şekilde kontrol edilebilir, yüksek hassasiyet ve üretim verimliliğinin gerekli olduğu senaryolar için uygundur.

Hava Soğutma: Bazı durumlarda, kalıp sıcaklığı kolayca çalışma sıcaklığına ulaşıyorsa veya ürün sıkı sıcaklık kontrolü gerektirmiyorsa, ortam havası soğutma için kullanılabilir. Bu yöntem, soğutma suyu devreleri ve ısıtma boruları bağlamayı gerektirmez ancak daha az yaygın olarak uygulanır, yalnızca belirli koşullar altında kullanılır.

Kalıp Isıtma Yöntemleri

Enjeksiyon kalıplarını ısıtmak için çeşitli yöntemler kullanılır; her birinin kendine özgü özellikleri ve uygulama alanları vardır:

Sıcaklık Kontrol Cihazı ile Isıtma: Yaygın bir ısıtma yöntemi, su ısıtma ve yağ ısıtma seçenekleri sunan sıcaklık kontrol cihazları kullanır. Su ısıtma, 100°C'nin altındaki kalıp sıcaklıkları için uygundur, yağ ısıtma ise 100°C'nin üzerindeki sıcaklıklar için kullanılır. Kalıp sıcaklıkları 200°C'ye kadar çıkabilen bazı yüksek sıcaklık plastikleri için, yağ ısıtma özellikle önem kazanır.

Elektrik Bobin Isıtma: Bu, uygun maliyetli bir ısıtma yöntemidir, ancak dezavantajı potansiyel düzensiz ısıtma olup, bu da ürün kalitesini etkileyebilir. Bu nedenle, düzgün ısıtmanın kritik olduğu üretimler için uygun olmayabilir.

Yalıtım Plakaları: Isıtma verimliliğini artırmak ve ısı kaybını azaltmak için bazı kalıplar yalıtım plakaları kullanır. Bu yöntem, stabil kalıp sıcaklıklarını korumaya yardımcı olurken aynı zamanda enerji tüketimini de azaltır.

Kalıp hızlı soğutma ve ısıtma

Kalıp hızlı soğutma ve ısıtma, aynı zamanda “Hızlı Isı Döngüsü Kalıplama” (RHCM) olarak da bilinir, enjeksiyon kalıplama kalıpları için özel bir işlem tekniğidir. Bu süreçte, kalıp plastiğin akışını kolaylaştırmak ve kalıbı doldurmak için plastiğin erime noktasından daha yüksek bir sıcaklığa hızla ısıtılır. Plastik kalıbı doldurduktan sonra, plastiğin soğumasını ve katılaşmasını hızlandırmak için sıcaklık hızla düşürülür, böylece kalıplama döngüsü kısaltılır.

Hızlı soğutma ve ısıtma teknolojisi, şeffaf plastik ürünler ve yüksek parlaklık yüzeyli ürünler gibi yüksek yüzey kalitesi gereksinimleri olan yüksek hassasiyetli ürünler için uygundur. Bu teknik, hassas sıcaklık kontrolü ve verimli bir ısıtma ve soğutma sistemi gerektirir, bu da kalıp tasarımı ve üretimi için yüksek standartlar belirler.

Ancak, üretim sırasındaki önemli enerji tüketimi nedeniyle kullanımı sınırlıdır ve genellikle özel durumlar için ayrılmıştır.

Sonuç

Sonuç olarak, kalıp sıcaklık ayarlarını anlamak ve doğru şekilde uygulamak, enjeksiyon kalıplama alanında çok önemlidir. Bu, yalnızca nihai ürünün bütünlüğünü ve kalitesini sağlamakla kalmaz, aynı zamanda üretim sürecinin verimliliğini de önemli ölçüde etkiler.

ABS'den PEEK'e kadar, her malzeme sıcaklık kontrolünde nüanslı bir yaklaşım gerektirir. Bu kılavuzlara uyarak ve her plastiğin özel gereksinimlerine uyum sağlayarak, üreticiler üstün ürün kalitesi elde edebilir, kusurları en aza indirebilir ve döngü sürelerini optimize edebilir. Unutmayın, başarılı enjeksiyon kalıplamanın anahtarı, kalıp sıcaklıklarının titiz yönetiminde yatar.