İçindekiler

GeçişMikro Enjeksiyon Kalıplama Nedir?

Mikro enjeksiyon kalıplama, kalıplanmış ürünlerin genellikle 0,01 gramdan birkaç grama kadar daha az ağırlıkta olduğu yüksek hassasiyetli plastik bileşenlerin üretimini ifade eder. Aslında, genel boyutta olağanüstü küçük olmayabilirler, ancak son derece ince detaylar ve zorlu boyutsal doğruluk sergilerler. Bu tür plastik ürünler mikro enjeksiyon kalıplama ürünleri olarak sınıflandırılabilir.

Standart enjeksiyon kalıplamayla karşılaştırıldığında, mikro enjeksiyon kalıplama hem kalıplar hem de kalıplama makineleri üzerinde daha büyük talepler getirir.

Mikro Enjeksiyon Kalıplama Uygulamaları

Mikro enjeksiyon kalıplama, çeşitli endüstrilerde geniş uygulama alanları bulur, örneğin:

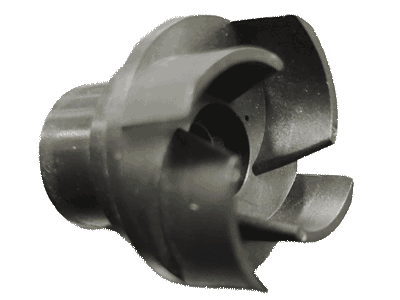

- Mikro Dişliler: Çeşitli cihaz ve sistemlerde kullanılan küçük, hassas dişlilerin üretimi.

- Elektronik Konnektörler: Elektronik ekipmanlar için minyatür konektörlerin üretimi.

- Mikro Anahtarlar: Elektronikte kullanılan küçük anahtarların imalatı.

- Muhafazalar: Elektronik ve mekanik bileşenler için kompakt muhafazaların oluşturulması.

- Otomobil Rotasyon Amortisörleri: Otomotiv sistemleri için bileşenlerin üretimi.

- Kalem Parçaları: Kalemler için küçük parçaların üretimi.

- Drone Parçaları: İnsansız hava araçları için hassas bileşenlerin imalatı.

- Kulaklıklar: Kulaklık montajı için karmaşık bileşenlerin oluşturulması.

- Tıbbi Ekipman: Kateter uçları, şırınga bileşenleri, mikroakışkan cihazlar ve cerrahi alet bileşenleri dahil olmak üzere tıbbi cihazlar için kritik parçaların geliştirilmesi.

Bu uygulamalar, mikro enjeksiyon kalıplamanın çok çeşitli endüstrilerde ve ürünlerde kullanılan küçük, yüksek hassasiyetli plastik bileşenler üretmedeki çok yönlülüğünü göstermektedir.

Mikro Enjeksiyon Kalıplama Kalıpları İçin Benzersiz Yöntemler

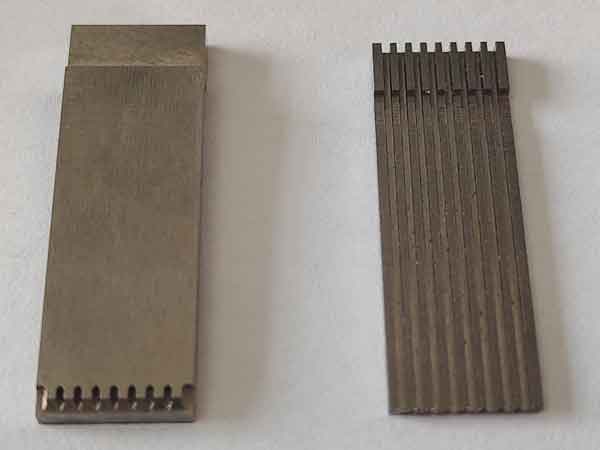

Tek parça halinde işleme yerine kalıp eklerinin kullanılması

Mikro enjeksiyon kalıplamada kullanılan kalıplar için, birçok özelliğin sadece bir milimetrenin bir kısmı boyutunda olması nedeniyle, kalıp yapımı için geleneksel yöntemlerden farklı yöntemlerin benimsenmesi gereklidir. Yüksek hassasiyetli işleme ekipmanları kullanmanın yanı sıra, kalıp ekleri kullanmak yaygındır, yani farklı özellikler ayrı ayrı işlenir ve daha sonra bir araya getirilir. Bu yaklaşım, işleme sürecini basitleştirir ve maliyetleri düşürür.

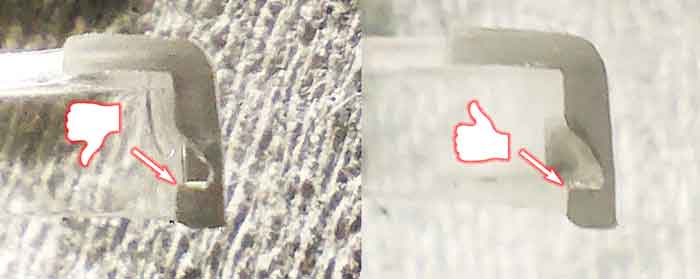

Ekler kullanılarak bir alt kesim özelliği oluşturmanın bir örneği

Örneğin, aşağıda gösterilen üründeki bir alt kesim yapısını ele alalım. Tek parça olarak işlenirse, bu aşırı büyük geçiş yarıçaplarına yol açar. Bunlar iç köşelerde meydana gelir. Bu durum, ürünün eşleşen parçalarıyla güvenli bir şekilde tıklayıp kilitlenmesini engelleyebilir.

Bunun nedeni, tek parça işlemenin, ister freze bıçakları ister elektrotlar kullanılsın, keskin köşelerde kaçınılmaz olarak yuvarlatılmış kenarlar oluşturması ve kalıbın iç köşelerinde istenmeyen yuvarlak yaylara yol açmasıdır. Ekler kullanmak, bu iç köşe geçişlerinde mükemmel keskin açılar elde etmeyi sağlar.

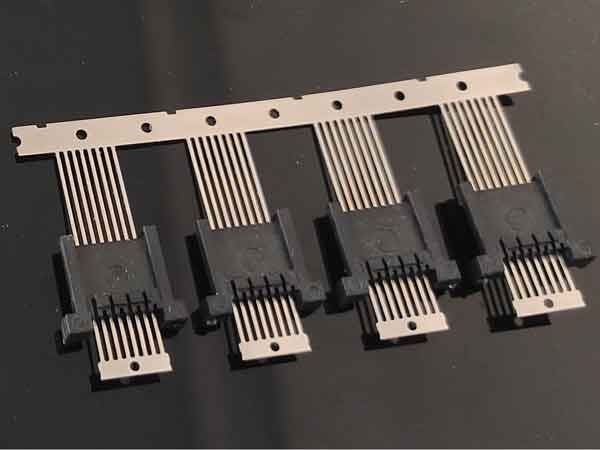

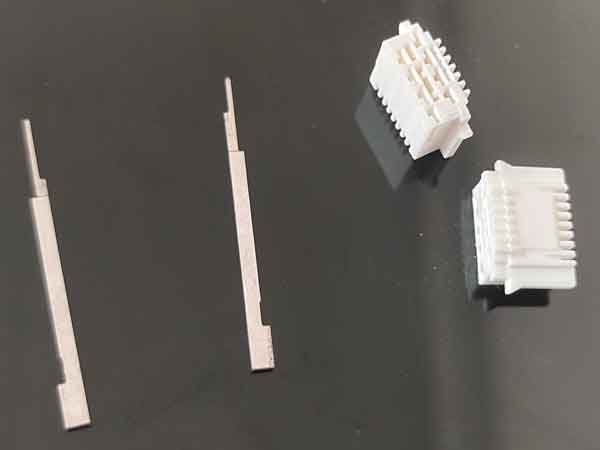

Mikro kalıplı elektronik konektörlerin daha fazla örneği

Elektronik konnektörler, mikro enjeksiyon kalıplamadaki en yaygın uygulamalardan biridir. Başlangıçta, konnektör içindeki metal kontaklar rulolar halinde damgalanır ve kaplanır. Daha sonra, metal kontaklar hala rulo formundayken etraflarında insert kalıplama işlemi gerçekleştirilir. Son olarak, bu metal pinler bir damgalama makinesinde şekillendirilir ve ayrılır.

Bu konnektörlerdeki bazı özellikler çok küçüktür, örneğin yuva genişlikleri sadece 0,2 ila 0,3 mm arasındadır. Kalıp insertlerindeki bu spesifik özellikler, taşlama taşı genişlikleri sadece 0,2-0,3 mm olan hassas taşlama makineleri kullanılarak işlenir.

Benzer şekilde, kalıp insertlerindeki yaklaşık aynı boyuttaki girintili delikler, ayna elektro erozyon işleme (EDM) kullanılarak işlenir.

Bu özellikler ayrı insertler kullanılarak değil de tüm kalıbın bir parçası olarak işlenseydi, görevin karmaşıklığının önemli ölçüde artacağı kolayca görülebilir.

Kalıpların Boyutsal Kontrolü:

Bu kalıpların boyutlarını kontrol ederken, bir projektör, CMM'ye (üç boyutlu koordinat dedektörü) tercih edilir. Bu seçimin nedeni, ikincisinin prob yuvarlaklığının genellikle bu kalıpların ince özelliklerini doğru bir şekilde ölçmek için çok büyük olmasıdır.

Sonuç: Küçük parçalar için hassas enjeksiyon kalıplarının üretimi, sadece yüksek hassasiyetli işleme ekipmanları değil, aynı zamanda yüksek becerili mühendisler gerektirir. Her iki unsur da kritiktir ve ikame edilemez. Bu ileri teknoloji ve uzman işçiliğin kombinasyonu, mikro enjeksiyon kalıplamanın titiz standartlarını karşılamak için esastır.

Küçük Enjeksiyon Kalıplı Parçalar Nasıl Kontrol Edilir

Küçük enjeksiyon kalıplı parçaların üretimine gelindiğinde, kalite ve hassasiyeti sağlamak için üç kritik gereksinim vardır:

Hassas Detaylandırma: Hassasiyet anahtardır. Orijinal tasarımın her yönü doğru bir şekilde kopyalanmalıdır. Örneğin, tasarım 0,05mm yay yarıçaplı net köşeler belirtiyorsa, bu ölçüme uyulması çok önemlidir. 0,1-0,2mm'ye artış gibi sapmalar, nihai üründe detay kaybına ve bulanık bir görünüme yol açabilir.

Boyutsal Doğruluk: Sıradan enjeksiyon kalıplanmış parçalar için standart boyutsal doğruluk genellikle 0,1-0,2mm aralığındadır. Ancak, küçük hassas parçalar için bu doğruluk 0,05mm'den az olmalıdır. Bu hassasiyet seviyesini korumak, bileşenin işlevselliği ve uyumu için hayati önem taşır.

Ağırlık Doğruluğu: Sıradan enjeksiyon kalıplamada ağırlık doğruluğu, ürün ağırlığının ±1%'sini başarabilir. Hassas enjeksiyon kalıplamada bu doğruluk ±0,5%'ye sıkılaşır ve ultra hassas kalıplamada ±0,3%'nin altına iner. Bu parametre çok önemlidir çünkü sadece kalıplama sürecinin doğruluğunu yansıtmakla kalmaz, aynı zamanda parçanın genel hassasiyetini dolaylı olarak gösterir.

Bazı durumlarda, küçük enjeksiyon kalıplı parçalar öncelikle hassas detaylandırma gerektirebilir, boyutsal ve ağırlık doğruluğu için o kadar katı talepler olmayabilir. Klasik bir örnek, tam görünüm detaylarını çoğaltmaya odaklanan Lego oyuncaklarının kasklarıdır.

Plastik parçalarda boyutsal doğruluğu ölçmek, malzemenin esnekliği nedeniyle zor olabilir. Genellikle bu amaçla geçme-durdurma mastarları kullanılır. Öte yandan, ağırlık doğruluğu nispeten daha kolay ve hızlı ölçülür. Bu, kalıplama sürecinin hassasiyetinin yararlı bir göstergesidir ve genellikle önemli bir test parametresi olarak kullanılır.

Enjeksiyon Kalıplama Makineleri İçin Gereksinimler

Standart enjeksiyon kalıplama makinelerinin, mikro enjeksiyon kalıplamanın iki spesifik gereksinimi nedeniyle mikro kalıplı parçalar için her zaman uygun olmayabileceğini fark etmek önemlidir.

- Daha Küçük Vida Boyutu: Mikro kalıplı ürünlerin ağırlığı sadece gramın onda biri veya daha azdır. Daha büyük bir vida kullanmak, erimiş plastiğin namlu yüksek sıcaklık ortamında çok uzun süre kalmasına ve molekül zinciri kırılmasına neden olabilir. Bu, malzemenin özelliklerini olumsuz etkileyebilir.

- Daha Yüksek Enjeksiyon Basıncı: Ürünün kalıp boşluğunu doldurmasını ve her özelliği kopyalamasını sağlamak için mikro enjeksiyon kalıplama nispeten daha yüksek enjeksiyon basıncı gerektirir.

Üretim İhtiyaçlarına Göre Makine Seçenekleri

İşlenen mikro kalıplı ürünlerin sipariş hacmine ve ağırlığına bağlı olarak iki seçenek mevcuttur:

- Seçenek 1 – Standart Kullanım Enjeksiyon Kalıplama Makineleri: Çok küçük partiler için vidaları değiştirme veya özel bir makine kullanma maliyeti daha yüksek olabilir. Bu gibi durumlarda, erimiş plastiğin namluda çok uzun süre kalmamasını sağlamak için periyodik olarak bir miktar erimiş plastiğin çıkarılması gerekebilir. Ancak, daha büyük partiler için daha küçük çaplı vidalara geçmek mümkündür.

- Seçenek 2 – Özel Mikro Enjeksiyon Kalıplama Makinelerinin Kullanılması: Bu alandaki tanınmış markalar arasında Sodick, Fanuc, ve Toyo bulunur. Bu makineler genellikle standart 80 tonluk bir makineye kıyasla sadece 40 ton, hatta 15 ton kadar düşük bir kapatma kuvvetine sahiptir. 200Mpa'yı aşan ve bazen 400Mpa'ya kadar çıkabilen daha yüksek enjeksiyon basınçları sunarlar.

Yüksek Kaliteli Enjeksiyon Kalıplama Makinelerinin Özellikleri

Bu üst düzey makineler, birkaç gelişmiş özellikle birlikte gelir:

- Tam Elektrikli mod: Çoğu yüksek hassasiyetli enjeksiyon kalıplama makinesi, hidrolik sisteme ihtiyaç duymadan tam elektrikli modu kullanır ve hareketi kontrol etmek için özel bir sunucu sistemi kullanır. Bu, hassasiyeti artırır ve enerji tüketimini azaltır.

- Vida-Piston Hibrit Yapısı: Bu, bazı makineler tarafından, nihai ürünün kalitesini korumak için kritik olan tutarlı plastikleştirmeyi sağlamak amacıyla benimsenmiştir.

- PID (Oransal İntegral Diferansiyel) Sıcaklık Kontrolü: Bu mekanizma, enjeksiyon kalıplama süreci boyunca optimum sıcaklıkları korumak için hayati öneme sahiptir.

- Kalıp İşlemleri İçin Vida ve Somun Mekanizması: Bu makineler, kalıp açma, kapama ve çıkış pimi çıkarma için bir vida ve somun mekanizması kullanır. Bu mekanizmanın hassasiyeti dikkate değerdir, iletim hassasiyeti 0.01mm'ye kadar çıkabilir.

- Yeni Tip Kuvvet Sensörü: Bu teknoloji, enjeksiyon geri basıncını doğru bir şekilde kontrol etmek ve kalıplı parçaların stabil boyutsal hassasiyetini sağlamak için kullanılır.

Özetle, küçük partiler için ve hassasiyet gereksinimleri katı olmadığında, genel amaçlı enjeksiyon kalıplama makineleri, muhtemelen daha küçük bir vida ile kullanılabilir. Aksi takdirde, özel mikro kalıplama hassas enjeksiyon kalıplama makinelerini tercih etmek gerekir.

Mikro Enjeksiyon Kalıplama Sürecinde Dikkate Alınacak Önlemler

Mikro plastik ürünler için enjeksiyon kalıplama süreci, sıradan plastik ürünlere kıyasla, özellikle sıcaklık, basınç ve enjeksiyon hızı açısından belirgin gereksinimlere sahiptir.

Sıcaklık: Mikro plastik ürünler genellikle malzemenin akışkanlığını ve kalıbın tamamen dolmasını sağlamak için daha yüksek bir enjeksiyon sıcaklığı gerektirir. Hassas sıcaklık kontrolü çok önemlidir. Bu, namlu sıcaklığını, kalıp sıcaklığını ve sıcak kanal sıcaklığını doğru bir şekilde ayarlamayı içerir. Bu tür kontrol, termal bozulma, termal stres ve termal deformasyon gibi sorunları önlemek için gereklidir.

Basınç: Mikro plastik ürünler için hem enjeksiyon basıncı hem de tutma basıncı genellikle standart plastik ürünlerden daha yüksektir. Bunun nedeni, mikro kalıp boşluklarındaki artan direnci ve yüksek büzülme oranını aşmaktır. Yüksek basınç kontrolü esastır, bu da enjeksiyon basıncının büyüklüğünün, bölümlendirmesinin ve değişim noktalarının hassas yönetimini içerir. Uygun kontrol, kısa çekim, taşma, büzülme boşlukları ve eğilme gibi kusurlardan kaçınmaya yardımcı olur.

Enjeksiyon Hızı: Mikro plastik ürünler genellikle hızlı dolum ve eşit soğutma sağlamak için normal muadillerinden daha hızlı enjekte edilir. Enjeksiyon hızının kontrolü, boyutunun, bölümlendirmesinin ve geçiş noktalarının hassas yönetimi dahil olmak üzere hayati önem taşır. Bu, jet, yanık izi, akış izi ve kaynak hatları gibi sorunları önlemeye yardımcı olur.

Özetle, mikro plastik ürünler için enjeksiyon kalıplama parametreleri yüksek hassasiyet, verimlilik ve stabilite talep eder. Bunu başarmak, özel hassas enjeksiyon kalıplama makineleri ve özel mikro kalıpların kullanımını gerektirir. Bu araçlar ve teknikler, yüksek kaliteli mikro plastik bileşenlerin başarılı üretimi için gereklidir.

Küçük Enjeksiyon Kalıplı Ürünlerin Tersine Mühendisliği

Küçük plastik ürünlerin tersine mühendisliği, büyüleyici ama zorlu bir maceradır. Bu, gerçek ürünlerden üç boyutlu çizimleri bir araya getiren bir dedektif olmak gibidir. Ancak ürün ne kadar küçükse, bulmaca o kadar zorlaşır.

Tarama Teknolojisinin Zorluğu: Bir ürünün her detayını 3D olarak yakalamak için bir tarayıcı kullandığınızı hayal edin. Daha büyük öğeler için iyi çalışıyor, değil mi? Ama küçük şeylerde durum farklı. Tarayıcılar, noktalar arasındaki küçük boşluklara yeterli detay sığdıramadıkları için zorlanır. Bu, yarısı eksik harflerle yazılmış bir kitabı okumaya çalışmak gibidir – tam resmi elde edemezsiniz.

Tasarımcı Bilgi Birikimi ve Pratik Araçların Rolü: İşte burada tasarımcılarımız parlar. Bilgi birikimleriyle devreye girerler, önemli özelliklerin tam boyutlarını belirlemek için manuel 3D modelleme yapmaya ve projektörler ve verniyeli kumpas gibi araçları kullanmaya başvururlar. Biraz eski usul ama işe yarıyor.

Gerçek Dünya Macerası – LEGO Oyuncak Kaskları: LEGO oyuncak kasklarını örnek alalım. Ekibimiz, deneyimlerinden yararlanarak ve ayarlamalar ve iyileştirmeler için fikirlerini birleştirerek bu küçük harikaları yeniden oluşturmaya koyuldu. Tam bir kopyasını elde etmek zor, ama sonuç? Orijinalinin tıpatıp aynısı olan bir tasarım. Bu yolculuk, bu mini şaheserleri tersine mühendislikle yeniden oluşturmak için gereken teknoloji, manuel işçilik ve takım çalışmasının büyülü karışımını sergiliyor.

Özet

Sonuç olarak, mikro enjeksiyon kalıplama, karmaşık ve yüksek kaliteli plastik bileşenler oluşturmak için ileri teknoloji ile uzman işçiliğini birleştirerek makine, kalıp tasarımı ve proses kontrolünde hassasiyet gerektirir.