İçindekiler

GeçişPlastik dişli üreticiniz olarak neden Boyan'yi seçmelisiniz?

Yüksek hassasiyetli aktarım bileşenleri olan dişliler, üreticilerinden çok şey bekler: Dişliler hakkında derin bilgi, gelişmiş üretim teknikleri ve son derece sorumlu bir tutum.

Boyan bu kriterleri karşılamaktadır. tasarım ve imalat ile denetim arasında her şeyi kapsayan kapsamlı hizmetler sunuyoruz.

İlerleyen bölümlerde, plastik dişli boyutlarının ve üretim sürecinin özelliklerini inceleyeceğiz. Bu makaleyi okuyarak, bilinçli bir karar vermek için gerekli bilgileri edineceksiniz. Boyan'yi tercih etmek, üretimin her yönünün en yüksek kalite standartlarını karşılamasını ve ihtiyaçlarınızın mükemmel şekilde karşılanmasını sağlamak anlamına gelir.

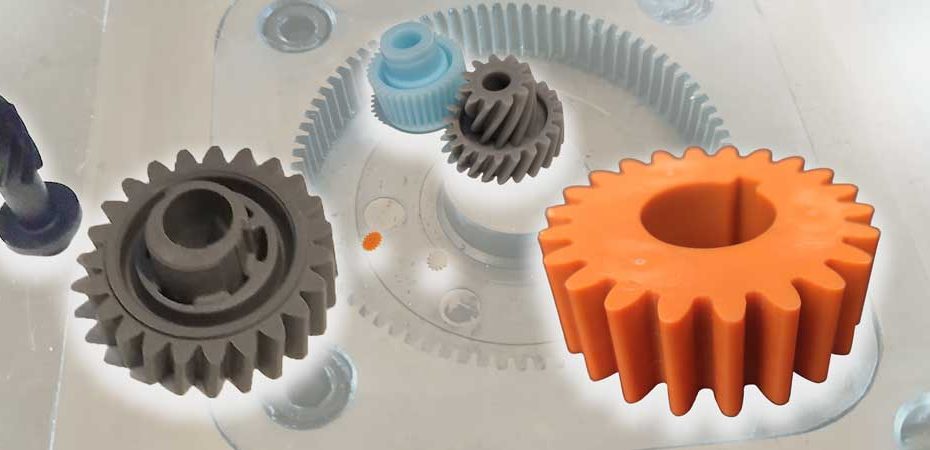

Plastik dişlilerin artıları ve eksileri

Genel olarak, plastik dişlilerin hem avantajları hem de dezavantajları vardır. Bunlar aşağıda kısaca listelenmiştir:

Avantajlar:

1. Düşük üretim maliyetleri (yüksek hacimler için);

2. Hafif ve düşük atalet;

3. Kendinden yağlamalı veya daha az yağlama ile çalışır;

4. Korozyona dayanıklı (bazı plastikler);

Daha sessiz çalışma için titreşim sönümleme;

5. Karmaşık şekillerde yapılabilir, böylece parça sayısı ve genel montajın boyutu azaltılır.

Dezavantajlar:

1. Enjeksiyon kalıplarının ilk maliyeti daha yüksektir;

2. Daha düşük yük kapasitesi;

3. Daha düşük hassasiyet;

4. Yüksek sıcaklık veya nemli ortamlarda daha zayıf boyutsal kararlılık;

5. Zorlu ortamlarda daha zayıf malzeme özellikleri (yüksek sıcaklıklar, nem, kimyasal korozyon, vb.).

Plastik dişliler daha çok düşük hız, hafif yük ve daha düşük aktarım hassasiyeti gereksinimi olan uygulamalarda kullanılır ve bu nedenle daha büyük bir boşluğa izin verilir.

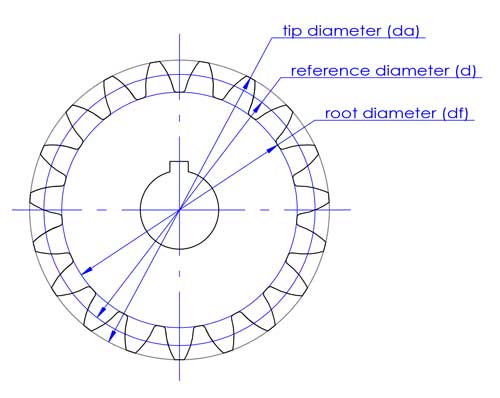

Bir dişlinin profilini belirleyen parametreler şunlardır:

- Modül, Bu da dişlerin boyutunu belirler

- Diş sayısı, modül ile birlikte dişlinin hatve dairesinin boyutunu belirler;

- Basınç açısı, tipik olarak 20°, ancak 14,5° de kullanılmaktadır.

- Zeyilname değişiklik katsayısı, Burada az sayıda dişe sahip dişliler genellikle pozitif bir değer seçerken, diğerleri 0'ı tercih edebilir (dişlilerin merkez mesafesini ayarlamak için sıfır olmayan bir değere de ayarlanabilir).

Bu 4 parametre ile bir düz dişlinin konturu tanımlanabilir. Helisel dişliler için helis açısının da belirlenmesi gerekir.

İpuçları: Kesici takımlarla üretilen metal dişliler için, takımların standardizasyonu ve serileştirilmesi nedeniyle standart parametreler benimsenmiştir.

Ancak plastik dişliler için kalıplar dişli kesme takımları ile yapılmadığından, seçilen herhangi bir parametre kullanılabilir. Bununla birlikte, tasarım, denetim ve diğer gereksinimler açısından standart parametreler önerilir.

Bu parametreleri anlamak dişli tasarımının sadece başlangıcıdır; derinlemesine bilgi ve kapsamlı deneyim çok önemlidir.

Dişli kalıpları üreticileri için, onlara ayrıntılı bir 3D tasarım sağlamak, uzman dişli bilgisi olmasa bile, sağlanan verilere dayalı olarak hassas çoğaltmaya olanak tanır. Yine de, dişli tasarım ilkelerini anlamak en yüksek kalite kontrolünü sağlamak için çok önemlidir.

Plastik dişli kalıplarının işleme hassasiyeti nasıl sağlanır?

Plastik dişlilerin kalıplanmasında gerekli hassasiyeti elde etmek için yavaş tel EDM, helisel ayna sonlandırma EDM, ve tornalama ve frezeleme merkezleri ile diğer gelişmiş CNC makinelerinin kullanımı gibi yüksek hassasiyetli işleme tekniklerinin kullanılması çok önemlidir.

Bu işleme operasyonları boyunca, eşmerkezliliği korumak için iş parçasının her makine kelepçesi üzerinde dikkatli bir şekilde hizalanması ve kalibrasyonu esastır.

Ayrıca, takım telafisinin doğruluğunu teyit etmek için boyutların özenli bir şekilde ölçülmesi gerekir. Makinelerin doğal hassasiyeti göz önüne alındığında, yanlışlıklar genellikle uygun olmayan takım telafisinden kaynaklanır. Bu nedenle, belirli kritik boyutların seçici olarak ölçülmesi ve doğruluklarının sağlanmasıyla, diğer boyutların da doğru olacağı ve böylece işleme sürecinin kolaylaştırılacağı sonucuna varmak mantıklıdır.

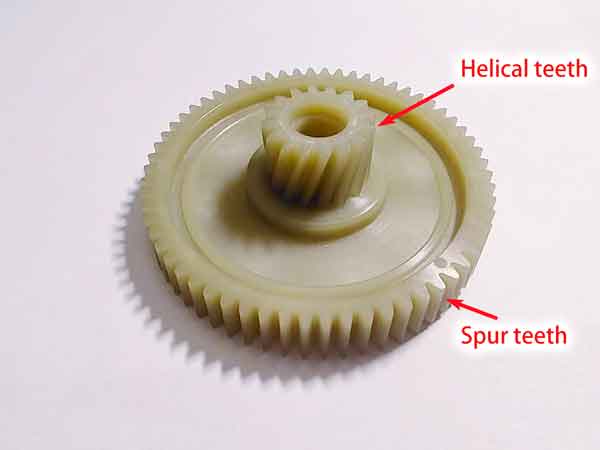

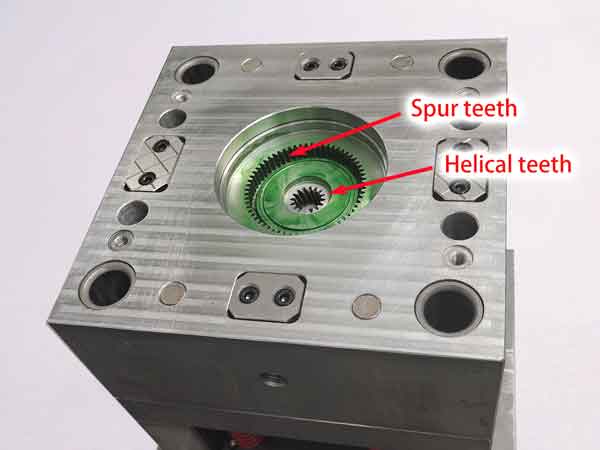

Düz ve helisel dişli üretimi üzerine bir vaka çalışması

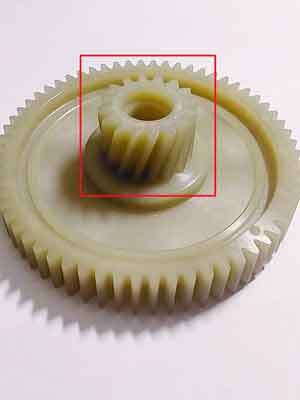

Bu örnek, özellikle küçük helisel dişlere ve daha büyük düz dişlere sahip bir iki seviyeli dişli için plastik dişli kalıpları üretmeye yönelik etkili bir yöntemi göstermektedir.

Düz dişli bölümü, kalıp çekirdeğine sabitlenmiş bir ek parça üzerinde işlenir. Düz diş profilleri yavaş tel EDM kullanılarak işlenir ve hassas şekiller elde edilir.

Buna karşılık, helisel dişli bölümü, bir yatak üzerine monte edilmiş hareketli bir kalıp parçası tarafından oluşturulur ve kalıptan çıkarma sırasında helis açısına göre dönmesine izin vererek dişlinin çıkarılmasını kolaylaştırır. Bu dişlerin profilleri helikal ayna kaplamalı EDM ile oluşturulur.

Üretilen dişlilerin doğruluğunu garanti etmek için, diş profillerini oluşturan her iki bileşenin de sıkı üretim ve montaj hassasiyeti standartlarına uyması gerekir. Bu, eş eksenlilik, düzlük, paralellik ve diş profillerinin hassasiyetini sağlamayı içerir.

Helisel dişler kalıpta bu şekilde yapılır:

Plastik Dişli İmalatında Hassasiyet için Zorluklar ve Çözümler

Plastik dişliler modern endüstride yaygın olarak kullanılmaktadır, ancak üretim hassasiyetleri çeşitli faktörlerden etkilenebilir ve bu da onları CNC ile işlenmiş metal dişlilerden daha az hassas hale getirir. Başlıca sorunlar şunlardır:

Kalıp İmalatı Hassasiyeti Kalıp yaparken, yüksek hassasiyet gerektirmeyen dişliler daha ucuz ekipman kullanarak kalıp hassasiyetini etkileyebilir. Yüksek hassasiyetli ekipmanlarda bile imalat ve montaj hataları meydana gelebilir, insan hatası potansiyelinden bahsetmeye bile gerek yok.

Enjeksiyon Kalıplama Süreci Parametreleri Enjeksiyon kalıplama sırasındaki sıcaklık, hız ve basınç, özellikle paketleme basıncı ve süresi olmak üzere dişli hassasiyetini doğrudan etkiler. Örneğin, POM malzemeden yapılmış 90 mm çaplı bir dişli, paketleme basıncı 140MPa ile 90MPa arasında değiştiğinde dış çapta 0,8 mm'lik bir farka sahip olabilir. Bu nedenle, bu parametrelerin kontrol edilmesi çok önemlidir.

Plastikte Eşit Olmayan Büzülme Plastik dişli üretiminin en öngörülemeyen yönü eşit olmayan büzülmedir. Büzülme oranı, özellikle kristal plastiklerde, akış yönü ile akışa dik yön arasında değişebilir. Karmaşık parça şekilleri, belirli alan büzülme oranlarının hesaplanmasını zorlaştırır. Geçidin yakınındaki büzülme oranları tipik olarak daha düşükken, daha uzaktakiler daha yüksektir. Değişken duvar kalınlığı ve çıkıntılar gibi tasarım özellikleri de etraflarındaki büzülme oranlarını etkileyebilir.

Bu zorlukların üstesinden gelmek için yaygın bir çözüm, hassasiyeti kademeli olarak ayarlamak için birden fazla kalıp seti kullanmaktır. İlk set, boyutsal sapmaları test etmek ve tanımlamak için kullanılır. Bu sonuçlara dayanarak, ikinci set boyutları buna göre ayarlar. Gerekirse, daha ileri ayarlamalar için üçüncü bir set üretilebilir.

Bu adım adım ayarlama stratejisi, plastik dişli üretiminde karşılaşılan hassasiyet sorunlarını etkili bir şekilde çözerek nihai ürünün yüksek hassasiyet standartlarını karşılamasını sağlar. Karmaşık olmasına rağmen, bu süreç yüksek hassasiyetli plastik dişlilerin üretimi için gereklidir.

Dişlilerin Eşit Olmayan Büzülmesine İlişkin Daha Fazla Analiz

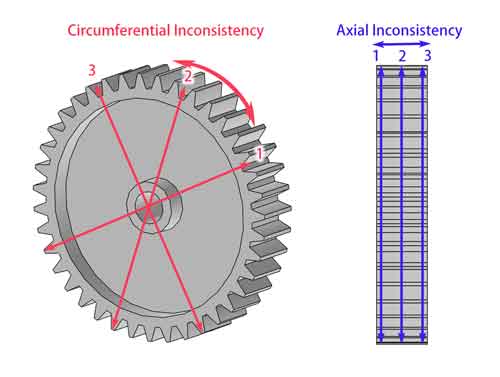

Dişlilerin düzensiz büzülmesi temel olarak iki türe ayrılabilir: çevresel yön ve genişlik yönü (yani eksenel yön). Yani, ölçülen değerlerin ne kadar tutarlı olduğunu görmek için dış çapı bu yönlerde birden fazla noktada ölçersiniz.

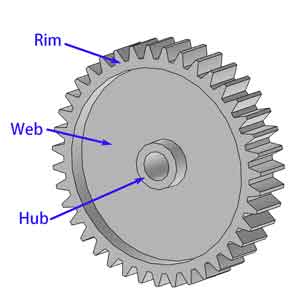

Dişliler temel olarak üç parçadan oluşur: jant, web ve hub. Bu bileşenlerin tasarımı dişlinin büzülme özelliklerini önemli ölçüde etkiler.

Çevresel tutarsızlık

Çevresel büzülme tutarsızlığı temel olarak iki faktörden kaynaklanır.

- İlk olarak, plastik malzemelerdeki akış yönü ile dik yön arasındaki büzülme tutarsızlığı boyutsal doğruluğu etkileyebilir. Bu sorun, daha fazla enjeksiyon noktası eklenerek hafifletilebilir.

- İkinci olarak, çıkıntılar gibi tasarım özellikleri nedeniyle ağ bölgesindeki lokal büzülme diğer alanlardan daha fazla olabilir ve dişlinin genel boyutsal stabilitesini etkileyebilir. Bu sorunu ele almak için, ağ bölgesinde eşit duvar kalınlığı sağlamak veya yüksek basınçlı enjeksiyon kalıplama teknikleri (300 MPa'dan fazla) kullanmak yardımcı olabilir, ancak ikincisi daha maliyetlidir ve yaygın olarak önerilmez.

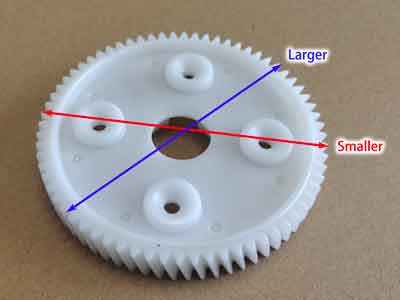

Bu dişlinin ağ bölgesinde dört çıkıntı bulunmaktadır. Dış çapı (OD) 95,7 mm olan bu tümseklerin hemen üzerindeki parçalar, altlarında tümsek olmayan alanlardan yaklaşık 0,25 ila 0,3 mm daha küçüktür.

Buna karşılık, bu dişli 38 mm'lik bir dış çapta ağ bölgesinde tutarlı bir et kalınlığını korur, yuvarlaklığı (veya aynı dişliler arasında dış çapın tekdüzeliği) 0,03 mm içinde kalır.

Eksenel tutarsızlık

Eksenel büzülme tutarsızlığı daha karmaşıktır.

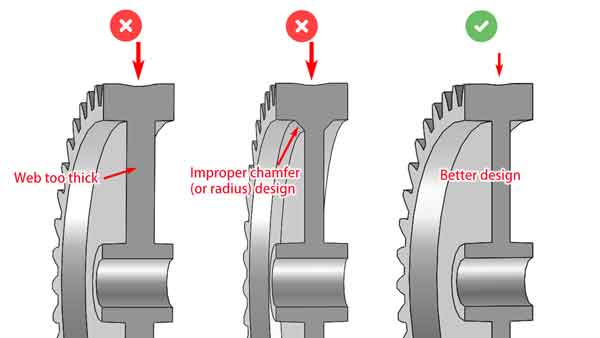

Bir yandan, dişlinin ağı çok kalın olduğunda, dişli yüzeyinin ortasında batma izleri görülebilir. Bu batma, özellikle ağın ve jantın iç açıları pahlar veya filetolar ile tasarlandığında belirgindir. Teorik olarak daha ince bir ağ ideal olsa da, dişlinin yük taşıma kapasitesi göz önünde bulundurulmalıdır.

Yukarıdaki resimden de görebileceğiniz gibi, ağ çok kalınsa veya iç köşelerde yivli (veya yarıçaplı) bir tasarıma sahipse, orta bölüm daha fazla batacaktır. Daha ince bir ağa sahip olmak daha iyidir, ancak yük kapasitesini de göz önünde bulundurmamız gerekir.

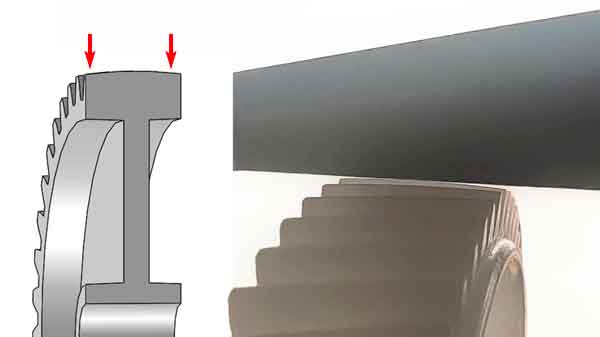

Bir başka karmaşık olgu da, bazı dişlilerin uçlarında orta kısma kıyasla eşit olmayan bir büzülme meydana gelmesi ve uçlarda çapın azalmasına neden olmasıdır. Bu durum özellikle Polioksimetilenden (POM) yapılmış dişlilerde gözlemlenebilir ve aşağıdaki resimde hafif bir boşluk görülebilir.

Bu olgunun nedenini açıklamak kolay değildir, ancak orta kısmın aşağıdaki ağ tarafından sağlanan kısıtlama nedeniyle daha az küçülmesinden kaynaklanabilirken, böyle bir kısıtlama olmaksızın uçlar farklı büzülme davranışları sergiler.

Bu tür eksenel büzülme tutarsızlığını azaltmak için jant kalınlığının artırılması düşünülebilir. Bu sadece dişlinin yük taşıma kapasitesini artırmakla kalmaz, aynı zamanda dişlinin genel büzülme oranını dengelemeye yardımcı olur ve böylece dişlinin genel performansını ve boyutsal stabilitesini iyileştirir.

Plastik Dişlilerde Hassasiyeti Artırmak için Tasarım İpuçları

Yukarıdaki tartışmaya dayanarak, dişlilerin hassasiyetini artırmamız gerektiğinde, aşağıdaki önlemler dikkate alınmalıdır:

Düzensiz Özellikleri En Aza İndirin: Dişli ağında düzensiz çıkıntılar, köşebentler ve nervürler oluşturmaktan kaçının. Bu tür özellikler gerekliyse, duvar kalınlıklarını azaltmayı ve eşit şekilde yayıldıklarından emin olmayı hedefleyin.

Ağ Kalınlığını Optimize Edin: Daha ince bir ağ, gelişmiş dişli hassasiyetine katkıda bulunur, ancak yine de gerekli mukavemet kriterlerini karşıladığını doğrulamak çok önemlidir.

Jant Kalınlığı Önemlidir: Dişlinin işlevselliği ve dayanıklılığında çok önemli bir rol oynadığı için jant kalınlığına çok dikkat edin.

Enjeksiyon Kalıplamada Verimli Kapı Tasarımı: Dişliler tipik olarak enjeksiyon kalıbında diğer plastik parçalara kıyasla daha fazla kapak gerektirir. İyi tasarlanmış bir kapak sistemi, büzülmeyi önemli ölçüde azaltabilir ve dişlinin farklı yönlerinde tek tip boyutlar sağlayabilir.

(Bu plastik dişlinin enjeksiyon kalıbı 6 kapılıdır ve Dış Çapı 38 mm'dir).

Sonuç: Plastik dişlilerde büzülmeyi tahmin etmek ve kontrol etmek zordur. Birçok uygulama için belirli bir boyutsal sapma seviyesi kabul edilebilir.

Bununla birlikte, katı gereksinimleri olan uygulamalar için, birkaç tasarım yinelemesine ve kalıp ayarlamasına hazırlıklı olun. İstenen toleransları karşılayan nihai plastik dişliyi elde etmek için enjeksiyon kalıbının iki veya üç kez yapılması nadir değildir.

Plastik dişlilerin muayene yöntemleri

Boyutsal denetim

Modern Teknikler:

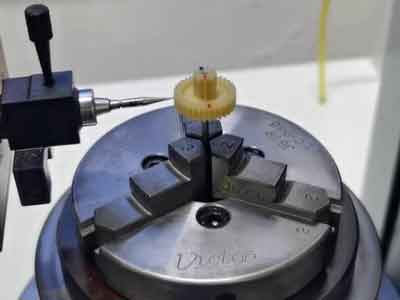

Dişli denetimi için dişli profili denetleyicileri, CMM'ler (Koordinat Ölçüm Makineleri) ve fotografik cihazlar, gibi bilgisayarlı ekipmanların kullanımı giderek yaygınlaşmaktadır. Bu araçlar yüksek verimlilik ve hassasiyet sunmakla birlikte daha yüksek maliyetleri de beraberinde getirmektedir. Sonuç olarak, bu tür gelişmiş ekipmanlara sahip üreticiler küçük hacimli siparişleri reddetme eğilimindedir.

Geleneksel Yöntemler:

Daha küçük siparişler için veya bütçe kısıtlamaları olduğunda, dişli kontrolleri genellikle mikrometreler, sürmeli kumpaslar ve salgı test cihazları gibi manuel araçlara dayanır. Bu ölçümler arasında:

Dış Çap (OD) Kontrolü: Kalıbın geometrisi doğruysa dış çapı kontrol etmek kolaydır. Doğru bir dış çap, diğer boyutların homojen büzülme nedeniyle muhtemelen spesifikasyonlar dahilinde olduğunu gösterir.

Yaygın Normal Çizgi Uzunluğu: Bu ölçüm, diş profilinin genel doğruluğunu değerlendirmek için çok önemlidir ve dişli hassasiyetinin önemli bir göstergesi olarak hizmet eder.

Özetle, gelişmiş ekipmanlar denetim doğruluğunu artırırken, geleneksel aletler kalite güvencesi için dış çap ve ortak normal hat uzunluğuna odaklanarak daha küçük veya bütçe kısıtlı projeler için hayati önem taşımaya devam etmektedir.

Koşu testi

Çalışma testleri, gerçek cihazlarda dişli performansını değerlendirmek için çok önemlidir ve tasarım özelliklerini karşılayıp karşılamadıklarını belirlemek için çalışma sırasında üretilen gürültü ve aşınmayı değerlendirmeye odaklanır. Bu çok önemlidir çünkü dişlilerin amaçlanan ekipman bağlamında test edilmesi gerekir.

Gürültü Testi: Yüksek hassasiyetli dişlilerin sorunsuz çalışması, minimum ve tutarlı gürültü yayması beklenir. Düşük gürültü seviyeleri genellikle daha az aşınma ve daha uzun kullanım ömrü anlamına gelir, bu da sessiz çalışmayı sadece gürültü kirliliğini azaltma meselesi değil, aynı zamanda verimlilik ve dayanıklılığın bir işareti haline getirir.

Aşınma Direnci Testi: Bu testin tamamlanması genellikle daha uzun sürer. Süreci hızlandırmak için, uzun süreli kullanımın etkilerini simüle etmek amacıyla test yükleri artırılarak dişlinin aşınma direnci hakkında daha hızlı bir fikir edinilebilir.

Bu testler arasında gürültü testi, anında sonuç verebilme özelliği nedeniyle genellikle önceliklidir. Dişli kalitesinin hızlı ve güvenilir bir değerlendirmesini sunar.

Dişli üretimine uygun plastik malzemeler

Bu en yaygın kullanılan:

- POM (asetal): İyi boyutsal stabilite ile enjeksiyonla kalıplanması kolaydır, aynı zamanda büyük mukavemet, süneklik ve aşınma önleyici, korozyon önleyici ve neme dayanıklı özelliklere sahiptir. Bu, plastik dişliler için birincil malzemedir.

- PA6/PA66/PA46 (naylon): Büyük bir mukavemete ve aşınma direncine sahiptir, ancak boyutlarda dengesizliğe yol açan nemi emer. Başka bir deyişle, su emerken şişer. Çoğunlukla daha ağır yüklerin olduğu iletimlerde kullanılırlar.

Dişliler için Özel Naylon

PA66 GF40, 200 MPa"nın üzerine ulaşan nispeten yüksek mukavemete sahiptir, ancak PA46 Teflon daha da yüksek gerilme mukavemeti sunar.

PA66 GF40"ı tercih edersek, ürünleri daha rafine ve güvenilir olduğu için malzemeleri büyük şirketlerden temin etmemiz gerekir. Bu naylon türü özellikle dişli üretimi için geliştirilmiş olup, sadece MoS₂ (molibden disülfür) ve Teflon yağlayıcılar içermek yerine PA66 ile 40% cam elyaf içerir.

PEEK: Metalle karşılaştırılabilir yüksek performanslı bir malzemedir ve mükemmel ısı direnci, korozyon direnci ve yüksek mekanik mukavemet sunar. Ayrıca enjeksiyon kalıplamada büyük boyutsal kararlılık sağlar. Bununla birlikte, PEEK çok pahalıdır ve yüksek sıcaklıkta enjeksiyon kalıplama gerektirdiğinden, işleme maliyetleri de nispeten yüksektir.

TPEE: Bu bir elastik malzemedir, yani iletim sistemlerinde şokları emebilir ve gürültüyü azaltabilir.

- TPEE: Bu elastik bir malzemedir, yani şokları emer ve iletimdeki gürültüyü azaltır.

Diğer daha az yaygın olarak kullanılır malzemelerdir:

- ABS: çoğunlukla oyuncaklar gibi daha düşük maliyetli düşük uçlu uygulamalar için kullanılır.

- PCAmorf bir polimer olarak PC, enjeksiyon kalıplama işleminde büyük boyutsal kararlılığa sahiptir, başka bir deyişle, daha az büzülme ile kalıp boşluğunun şekline kalıplanabilir. Dezavantajları, daha zayıf bir kendinden yağlayıcı olması ve ayrıca daha zayıf yorulma direncine sahip olmasıdır.

- PPS: Bu oldukça pahalı bir malzemedir, ancak büyük boyutsal kararlılığa sahiptir ve yine de mekanik güç ve dayanıklılık sunar. Bu genellikle pompalar ve robotlar gibi zorlu uygulamalar için kullanılır.

- LCPMükemmel boyutsal kararlılığa sahip başka bir pahalı malzemedir ve yüksek hassasiyette yapılabilir, ayrıca 220 ° C'lik yüksek bir sıcaklığı ve kimyasal korozyonu tolere eder, ancak daha az mukavemet sunar. Saatlerde kullanılabilir.

Her tür malzemenin farklı formları olduğunu unutmayın: dolgusuz, cam elyaflarla güçlendirilmiş ve yağlayıcı malzeme (çoğunlukla PTFE veya silikon) ile doldurulmuş, bu nedenle her uygulamaya göre bir seçim yapmak oldukça daraltıcı bir süreçtir.