Como funciona uma máquina de moldagem por injeção: Desvendando o processo

O princípio básico do funcionamento de uma máquina de moldagem por injeção consiste em aquecer partículas de plástico até ao estado fundido, injectando-as numa cavidade do molde para posterior arrefecimento e moldagem. Este processo fundamental é extremamente simples.

De forma notável, até máquinas manuais de moldagem por injeção em miniatura estão disponíveis para utilização na garagem de casa, capazes de fabricar pequenos lotes de produtos de plástico.

Em contrapartida, as máquinas de moldagem por injeção de nível profissional apresentam uma tonelagem substancial, facilitando a produção de artigos de plástico de grandes dimensões ou de produtos com várias cavidades. Estas máquinas avançadas possuem um controlo de precisão e uma automatização simplificada, permitindo um fabrico em grande escala e de alta qualidade.

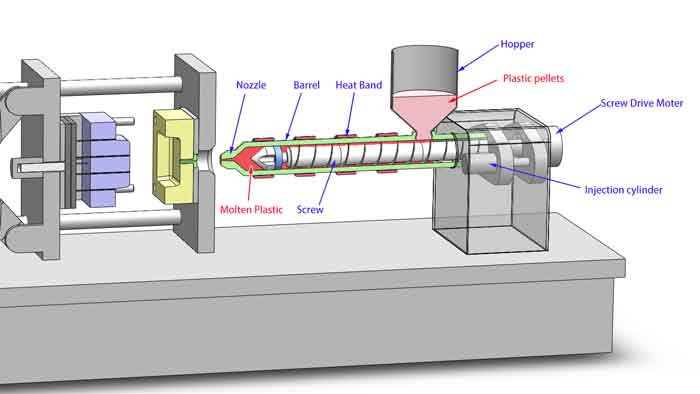

As máquinas de moldagem por injeção existem em vários tipos e, para fins ilustrativos, centrar-nos-emos nos princípios de funcionamento de uma máquina de moldagem por injeção de parafuso alternativo horizontal.

Índice

AlternarCompreender a estrutura e a função do parafuso na máquina de moldagem por injeção

O parafuso dentro de uma máquina de moldagem por injeção é uma invenção notável, tendo evoluído através de um processo distinto para se tornar na estrutura amplamente utilizada que é hoje. Serve duas funções fundamentais:

Função de injeção:

Pense nela como uma seringa gigante - o parafuso, actuando como um êmbolo, desempenha um papel fundamental ao empurrar o plástico fundido para a cavidade do molde com uma pressão substancial. Este movimento para a frente é alimentado pelo cilindro situado na parte de trás da máquina, gerando a elevada pressão de injeção necessária para o processo.

Função de alimentação de material:

Como as matérias-primas plásticas são consumidas em cada injeção, é necessário um reabastecimento constante. O parafuso vem em socorro neste caso, avançando continuamente o material através das suas lâminas em espiral através da sua própria rotação.

É importante notar que, embora este movimento de rotação facilite a alimentação do material, não pode substituir a pressão gerada pelo movimento recíproco do parafuso.

Este design inovador permite que o parafuso da máquina de moldagem por injeção desempenhe simultaneamente estas funções vitais, tornando-o um elemento fundamental no processo de moldagem por injeção.

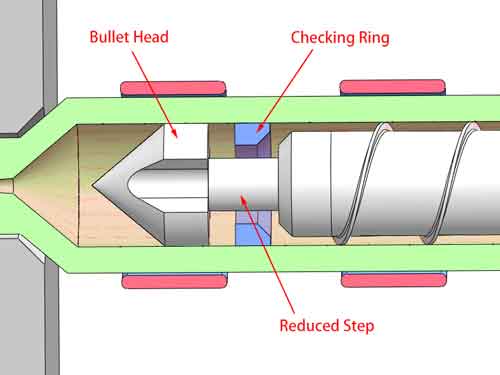

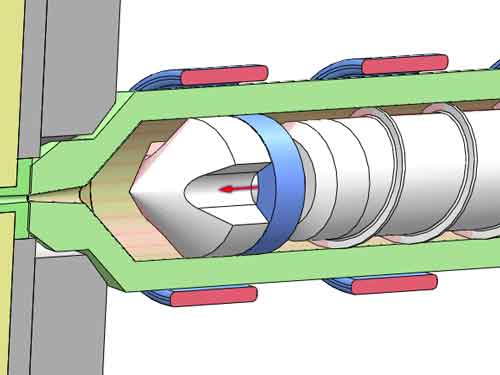

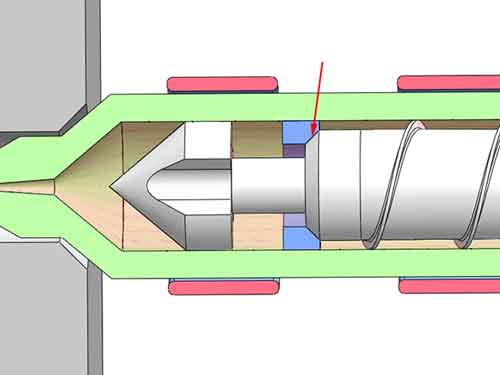

Válvula de retenção na cabeça do parafuso

Existe uma válvula de retenção na cabeça do parafuso. A sua função é prevenir o fluxo inverso do plástico fundido quando o parafuso é avançado, permitindo ao mesmo tempo que o material flua para a frente durante a alimentação. É implementado pelo anel de controlo. O anel de controlo tem uma distância de movimento livre para a frente e para trás no passo reduzido do parafuso.

Quando o anel de controlo se move para a frente contra a superfície plana do cone frontal, existem várias ranhuras que permitem que o material flua para a frente, e quando o anel de controlo se move para trás contra a superfície cónica traseira, formam uma superfície de vedação que bloqueia o refluxo do material.

Aperto e plastificação do parafuso

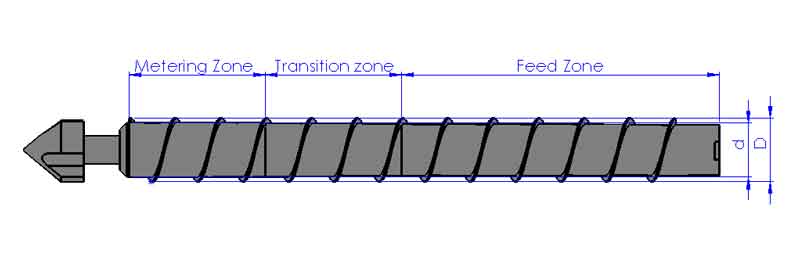

Se examinarmos o parafuso de perto, verificamos que o diâmetro da sua secção central aumenta gradualmente de trás para a frente. Esta conceção resulta numa redução contínua do volume da câmara situada entre as duas lâminas em espiral.

O comprimento do parafuso pode ser dividido em três zonas distintas: a zona de alimentação, a zona de transição e a zona de medição. Ao longo de cada uma destas zonas, o volume da câmara sofre uma redução gradual, sendo a zona de transição, no centro, a que sofre a alteração mais acentuada.

Desta forma, quando as partículas de plástico são transportadas da cauda para a cabeça do parafuso, serão continuamente espremidas e a temperatura aumentará. Ao mesmo tempo, são agitadas. Sob o aquecimento simultâneo da banda de calor externa, atingirão um estado de fusão, conseguindo assim o efeito de plastificação uniforme.

A estrutura fundamental de uma máquina de moldagem por injeção

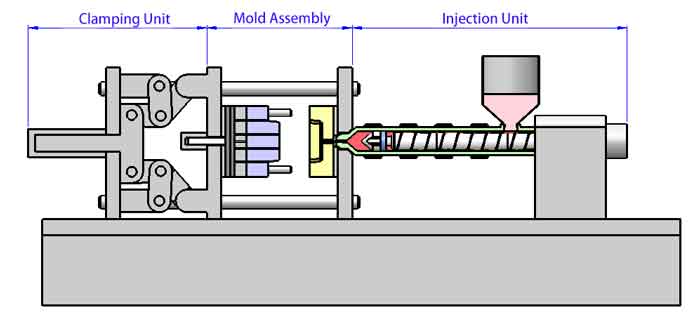

Agora já sabemos o essencial do componente central - o parafuso da máquina de moldagem por injeção. Este conhecimento servirá como uma base sólida para compreender a conceção holística da máquina. Vamos agora explorar a máquina de moldagem por injeção em mais pormenor.

A máquina de moldagem por injeção pode ser dividida em três secções distintas: a unidade de injeção, o conjunto do molde e a unidade de fixação. Vamos analisar cada uma destas secções para obter uma visão global.

A unidade de injeção

Na máquina de moldagem por injeção, a unidade de injeção desempenha um papel fundamental na definição do processo de fabrico. Vamos explorar em pormenor os seus principais componentes e funções:

Parafuso e barril

Como introduzido anteriormente, o parafuso e o cilindro formam o núcleo da unidade de injeção, responsável por fundir e empurrar o material plástico para o molde.

Tremonha

Este componente crucial tem a tarefa de fornecer pellets de plástico para o barril. Além disso, incorpora um dispositivo de aquecimento para manter as partículas de plástico a uma temperatura elevada e garantir que permanecem secas. Isto é especialmente importante para muitas matérias-primas plásticas, uma vez que a humidade tem de ser removida durante o processo de moldagem por injeção.

Dispositivo de condução

O dispositivo de condução é composto por vários elementos essenciais:

- Motor de acionamento do parafuso: Este motor acciona a rotação do parafuso.

- Cilindro de injeção: Facilita o movimento de avanço do parafuso, aplicando a pressão de injeção necessária.

- Cilindro da Sede de Injeção: Este cilindro permite que toda a sede de injeção se mova para a frente e para trás, permitindo que o bico entre em contacto com o molde e se solte dele

Volume de injeção

Um parâmetro integral para medir as capacidades do parafuso, o volume de injeção refere-se ao peso de material plástico que pode ser injetado num único disparo. Esta medida é normalmente expressa em gramas. É essencial garantir que o peso total dos produtos de plástico produzidos num único disparo de injeção não exceda a capacidade de volume de injeção da máquina de moldagem por injeção. Isto garante que a máquina funcione dentro dos limites especificados e produza resultados de alta qualidade.

A montagem do molde

O conjunto do molde, uma parte crítica da máquina de moldagem por injeção, foi introduzido em pormenor noutro artigo disponível no nosso website. No entanto, vale a pena referir alguns componentes e funções adicionais dentro do conjunto do molde para uma compreensão mais abrangente:

Cilindro ejetor

Posicionado na parte traseira, o cilindro ejetor desempenha um papel crucial ao empurrar o pino ejetor para a frente para facilitar a ejeção do produto plástico do molde. Este passo é essencial para remover de forma segura e eficiente a peça de plástico recém-formada.

Funções adicionais

A montagem do molde envolve várias outras funções críticas, incluindo a operação de um circuito de óleo hidráulico separado para controlar o movimento do cilindro deslizante. A execução correta destas acções está diretamente relacionada com o movimento fundamental dos moldes. Quaisquer movimentos incorrectos podem provocar danos graves nos moldes e afetar a qualidade dos produtos finais.

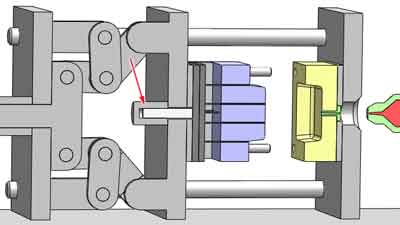

A unidade de fixação

No processo de moldagem por injeção, um requisito fundamental é pressionar firmemente os moldes superior e inferior. Isto torna-se imperativo devido à pressão de injeção substancial envolvida, normalmente entre 80 e 150 megapascals (Mpa).

Com uma pressão tão elevada em jogo, até o mais pequeno espaço entre os moldes é inaceitável. Por isso, as máquinas de moldagem por injeção têm de fornecer uma força de aperto excecionalmente robusta. As máquinas de moldagem por injeção habitualmente utilizadas oferecem forças de aperto que variam entre 120 e 360 toneladas.

São utilizados dois mecanismos de fixação principais:

Fixação do tipo basculante

O mecanismo de alavanca articulada alavanca um sistema de cambota para gerar uma força de aperto substancial. Este modelo é amplamente preferido devido à sua capacidade de fornecer uma força significativa. No entanto, tem uma desvantagem - se o desgaste ocorrer de forma desigual nas articulações, pode levar à formação de rebarbas num dos lados do molde.

Fixação hidráulica direta

Em contrapartida, a máquina de moldagem por injeção de pressão direta baseia-se num cilindro de óleo para fixar diretamente o molde. As suas vantagens incluem o rápido bloqueio do molde e uma área de implantação compacta. No entanto, oferece uma força de aperto inferior, tornando-a normalmente adequada para máquinas de moldagem por injeção abaixo da gama de 160 toneladas.

A seleção do mecanismo de fixação adequado depende dos requisitos específicos do processo de moldagem, tendo em consideração factores como a força, a velocidade e as restrições de espaço.

2 Parâmetros vitais nas máquinas de moldagem por injeção

Força de aperto vs. Volume de injeção

Ao avaliar uma máquina de moldagem por injeção, dois parâmetros-chave destacam-se como cruciais: a força de aperto (medida em toneladas) e o volume de injeção (medido em gramas). As preferências de cada pessoa podem variar, mas a relação entre o volume de injeção e o produto final parece ser a mais utilizada. Isto deve-se ao facto de podermos determinar facilmente o peso do produto, enquanto a força de aperto necessária requer cálculos profissionais precisos.

Não existe uma correspondência estrita de um para um entre eles

Embora tanto a força de aperto como o volume de injeção sejam indicadores essenciais das especificações da máquina, não existe uma correspondência rigorosa entre a tonelagem (força de aperto) e as gramas (volume de injeção) de uma máquina de moldagem por injeção. No entanto, a indústria faz circular algumas tabelas de comparação, uma das quais é apresentada abaixo. Estas tabelas podem fornecer pontos de referência valiosos, embora não tenham uma base estritamente científica.

Um quadro de referência entre tonelagem e gramas

th, td {

border-bottom: 1px solid darkgrey; /* Adicionar um limite inferior às células da tabela */

border-top: 1px solid darkgrey; /* Adicionar um limite superior às células da tabela */

padding: 6px; /* Ajustar o padding das células */

text-align: center;

}

th {

background-color: #f2f2f2; /* Definir uma cor de fundo para as células do cabeçalho */

}

| Volume de injeção (gramas) | Força de aperto (toneladas) |

|---|---|

| 125 gramas | 80 toneladas |

| 200 gramas | 120 toneladas |

| 300 gramas | 160 toneladas |

| 400 gramas | 200 toneladas |

| 500 gramas | 250 toneladas |

| 630 gramas | 300 toneladas |

| 1000 gramas | 360 toneladas |

| 2000 gramas | 450 toneladas |

| 3000 gramas | 530 toneladas |

É importante notar que, embora estas tabelas possam oferecer uma orientação útil, a escolha final de uma máquina de moldagem por injeção deve ter em conta os requisitos específicos do processo de produção pretendido, as propriedades do material, a conceção do molde e outros factores para garantir um desempenho e uma qualidade do produto ideais.