In de wereld van spuitgieten is het gangbaar om dunne en uniforme wanddiktes in producten te handhaven. Er zijn echter scenario's waar maximale wanddikte noodzakelijk is, wat de grenzen voorbij conventionele limieten duwt. In dit artikel gaan we dieper in op de methoden om spuitgegoten onderdelen met dikkere wanden te creëren, samen met de uitdagingen en overwegingen die in het proces moeten worden aangepakt.

Inhoudsopgave

SchakelWaarom spuitgegoten onderdelen niet te dik moeten zijn

Spuitgietonderdelen die te dik zijn, kunnen tot een reeks problemen leiden, vandaar het bestaan van maximale wanddiktelimieten. De belangrijkste problemen met te dikke spuitgietonderdelen zijn:

- Ongelijke koeling en krimp: Dikkere secties koelen langzamer af dan dunnere wanden, wat leidt tot ongelijkmatige koeling. Dit kan lokale krimp (zinkmarkeringen) en vervorming veroorzaken, wat mogelijk resulteert in scheuren of vervorming van het product.

- Verhoogde interne spanning: Tijdens het koelen kan het materiaal binnenin dikkere wanden hogere interne spanning ontwikkelen door langzamere koelsnelheden, wat de structurele integriteit en prestaties van het product beïnvloedt.

- Verkorte productlevensduur: Door interne spanning en ongelijkmatige materiaaleigenschappen kunnen te dikke spuitgegoten onderdelen een lagere duurzaamheid en kortere levensduur hebben.

- Onvoldoende vulling: Tijdens het spuitgieten worden dikkere secties mogelijk niet volledig gevuld, wat leidt tot vacuümholtes en luchtbellen.

De maximale wanddiktelimiet bij spuitgieten zorgt voornamelijk voor productkwaliteit, structurele integriteit en productie-efficiëntie. Deze factoren moeten in de ontwerpfase worden overwogen, waarbij materiaal- en ontwerprichtlijnen worden gevolgd om de kwaliteit en prestaties van het eindproduct te garanderen.

Situaties die dikkere wanden vereisen

1. Verbeteren van structurele sterkte en stijfheid: In bepaalde scenario's vereist de vraag naar verhoogde structurele sterkte en stijfheid het gebruik van dikkere wanden in spuitgegoten onderdelen. Dit is vooral belangrijk in toepassingen waar de onderdelen onder hoge spanning of belasting staan, en extra materiaal nodig hebben om de integriteit en functionaliteit te behouden.

2. Ontwerpbeperkingen met nabijgelegen kenmerken: Er zijn situaties waar ontwerpelementen zoals bosses (verhoogde kenmerken gebruikt voor uitlijning of bevestiging) en wanden zeer dicht bij elkaar liggen. In dergelijke gevallen wordt het onpraktisch of onmogelijk om deze gebieden uit te hollen. De resulterende ontwerpbeperking leidt tot de noodzaak van dikkere wanden om deze dicht bij elkaar geplaatste kenmerken te accommoderen, terwijl de structurele integriteit van het onderdeel behouden blijft.

3. Toevoegen van materiaalmassa en traagheid: Voor bepaalde toepassingen is het wenselijk om de massa en traagheid van een onderdeel te vergroten. Dit kan worden bereikt door het onderdeel te ontwerpen met dikkere wanden. De toegevoegde massa kan gunstig zijn in toepassingen waar extra gewicht nodig is voor stabiliteit of momentum, zoals in bepaalde mechanische of automotive componenten.

4. Verbeteren van thermische isolatie: In sommige producten, vooral die welke temperatuuruitwisseling moeten behouden of beperken, zijn dikkere wanden nodig voor verbeterde thermische isolatie. Dit wordt vaak gezien in producten zoals thermische containers, behuizingen voor elektronica of componenten in verwarmings- en koelsystemen, waar de dikte van de wand een cruciale rol speelt in het isoleren van het product of component tegen externe temperatuurvariaties.

Kostenimplicaties van verhoogde wanddikte

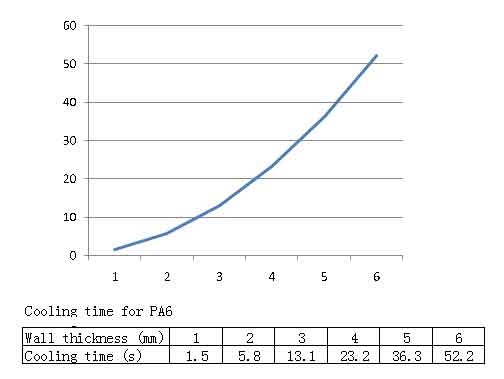

Dikkere wanden betekenen langere koeltijden tijdens de spuitgietcyclus. Koeltijd is bijna evenredig met het kwadraat van de wanddikte, volgens een kwadratische relatie (y = K * x^2). Bijvoorbeeld, met PA6-materiaal bij 8 mm dikte is de totale spuitgietcyclus ongeveer 93 seconden, waarbij koeling ongeveer 70 seconden duurt. Het vergroten van de wanddikte gaat dus ten koste van hogere productiekosten.

De koeltijd bij spuitgieten wordt door veel factoren beïnvloed, waardoor de berekeningsformule vrij complex is. De gegevens in de bovenstaande grafiek geven slechts grofweg het verband tussen wanddikte en koeltijd weer. Het toont echter wel dat de koeltijd bijna evenredig toeneemt met het kwadraat van de wanddikte, wat de spuitgietkosten aanzienlijk beïnvloedt.

Methoden voor het gieten van dikwandige kunststofproducten:

1. Gebruik gespecialiseerde spuitgietmachines

Sommige materialen, zoals PC, zijn van nature geschikt voor dikwandige producten, zoals lenzen tot bijna 30 mm dik. Ondanks deze dikte vertonen ze geen significante krimpvervorming, waardoor de optische prestaties behouden blijven.

De grootste uitdaging is het voorkomen van defecten zoals luchtbellen en spuitlijnen en het vermijden van overmatige interne spanning na het koelen.

Gespecialiseerde spuitgietmachines en schroeven zijn nodig om hoge inspuitsnelheden en uniforme druk en temperatuur te garanderen, om interne spanning te minimaliseren.

Dit is een koplampglas van PC-materiaal met een dikte van ongeveer 34 mm, geproduceerd met een gespecialiseerde spuitgietmachine. Omdat het inspuitpunt na montage verborgen is, is esthetische behandeling niet nodig.

De afbeeldingen tonen dat het product vrij is van merkbare luchtbellen en spuitlijnen, wat een bevredigend kwaliteitsniveau oplevert.

2. Materiaalwijziging

De belangrijkste beperking voor de wanddikte van onderdelen is het fysieke vullen. Het toevoegen van calciumcarbonaat of talk aan kunststoffen kan de materiaalkrimp verminderen. Deze additieven krimpen niet en kunnen de structurele toestand van sommige kunststoffen veranderen. Glasvezelversterking verandert de kristalliniteit van sommige kunststoffen, waardoor hun krimpsnelheid aanzienlijk afneemt. Het toevoegen van deze componenten is echter complex, omdat ze de materiaalglans kunnen veranderen, de sterkte kunnen verminderen en de broosheid kunnen vergroten. In sommige toepassingen, zoals voedselveilige kunststoffen, zijn de meeste additieven niet toegestaan.

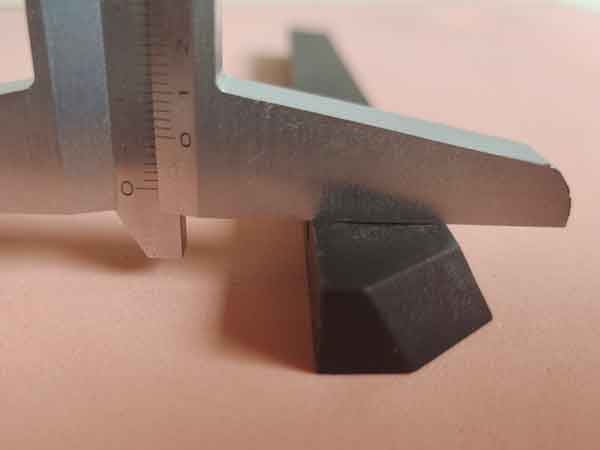

In dit voorbeeld is duidelijk dat materiaalmodificatie de krimp aanzienlijk vermindert, waardoor producten met grotere wanddikte kunnen worden geproduceerd.

Het witte monster, gemaakt van standaard PP (polypropyleen), vertoont duidelijk aanzienlijke krimp, de holte in het midden is duidelijk zichtbaar. In dergelijke gevallen helpt zelfs het verhogen van de napersdruk en -tijd niet om deze krimp te verminderen.

Het zwarte monster, gemaakt van gemodificeerd PP gevuld met lange glasvezels, toont een opmerkelijke verbetering in vlakheid.

3. Overmolding

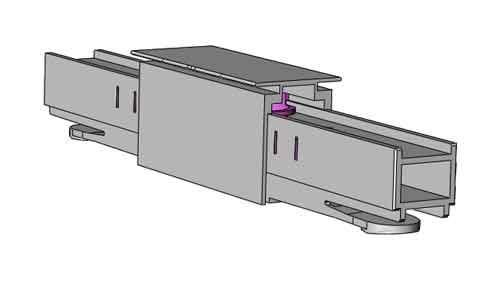

Aangezien hetzelfde type plastic kan worden overgegoten, biedt dit grote productieflexibiliteit. We kunnen eerst een kleiner onderdeel als substraat produceren, en het overgieten uitvoeren om het substraat te omhullen, wat de wanddikte van het product aanzienlijk kan verhogen.

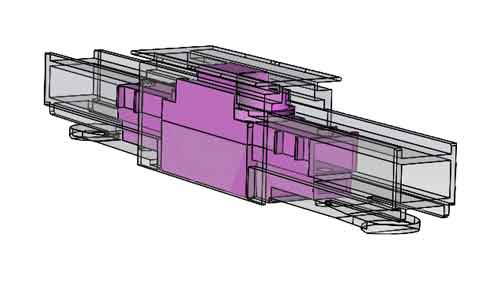

Dit is een kunststof connector ontworpen om zware belastingen te weerstaan, waardoor een grotere wanddikte nodig is. Tijdens een enkel spuitgietproces is een wanddikte van 8 mm echter de limiet, omdat deze al significante zinkmarkeringen vertoont en de vormtijd ongeveer 1 minuut en 40 seconden bedraagt. Deze dikte van 8 mm voldoet echter niet aan de vereiste sterktecriteria.

Door nu een overmolding-benadering te gebruiken, kan de wanddikte worden verhoogd tot meer dan 15 mm, waarbij de vlakheid van het product grotendeels aan de eisen voldoet.

De onderstaande animatie illustreert hoe het substraat is ontworpen om binnen de overmold te worden ingekapseld. Dit verbetert de sterkte in de draaggebieden van het onderdeel aanzienlijk.

Het kan worden gezegd dat het gebruik van de overmolding-benadering de meest eenvoudige oplossing is, omdat deze minder beperkt wordt door de beperkingen van spuitgietmachines en de tekortkomingen van de eerder genoemde gemodificeerde materialen, hoewel het wel hogere kosten met zich meebrengt.

Dit vereist twee matrijzen: één voor het substraat en een andere voor het overgieten. Het proces is tijdrovend en arbeidsintensief.

Daarnaast kan het vergroten van het aantal overmatigingslagen (bijvoorbeeld dubbele of drievoudige overmatiging) de wanden verder verdikken, waardoor zelfs massieve kunststofproducten ontstaan. Dit is zeldzaam en kostbaar, maar het is een mogelijkheid die het vermelden waard is voor informatieve doeleinden.

Conclusie

Concluderend, hoewel spuitgieten doorgaans de voorkeur geeft aan dunne, uniforme wanden, vereisen bepaalde toepassingen dikkere wanden. Het overwinnen van uitdagingen zoals ongelijkmatige koeling, verhoogde interne spanning en mogelijke defecten vereist geavanceerde technieken zoals het verbeteren van de machineprestaties, het aanpassen van materialen en het toepassen van overmolding. Dit artikel benadrukt dat hoewel het produceren van dikwandige onderdelen complex is, het met zorgvuldige planning en uitvoering mogelijk is om kwaliteit en functionaliteit in deze gespecialiseerde producten te bereiken.