Inhoudsopgave

SchakelMaterialen van staal voor spuitgietmatrijzen begrijpen

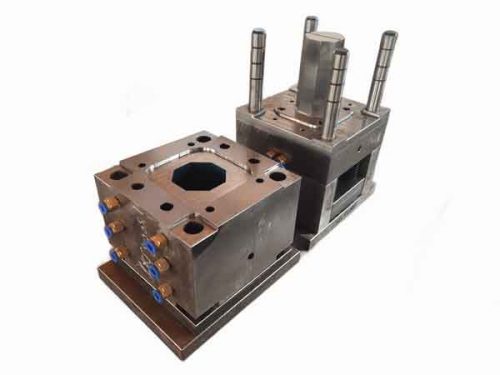

Spuitgietmatrijzen zijn onmisbare hulpmiddelen bij de productie van kunststof producten. Met de technologische vooruitgang zijn plastic voorwerpen, van gebruiksvoorwerpen tot auto-onderdelen, alomtegenwoordig geworden in elk aspect van ons leven. Deze producten worden voornamelijk gemaakt door middel van het spuitgietproces, waarbij kunststof wordt verwarmd tot het smelt, in een mal wordt gespoten en vervolgens wordt afgekoeld om de verschillende vormen en maten te vormen die we nodig hebben.

De kwaliteit van de matrijs is direct gekoppeld aan de kwaliteit van de kunststof producten, waardoor de keuze van hoogwaardig matrijsstaal cruciaal is. Superieur gietstaal moet bestand zijn tegen:

- Langdurig hogedrukomstandigheden,

- De snelle impact van gesmolten kunststof bij hoge temperaturen.

- Bovendien worden de mallen herhaaldelijk gebruikt, vaak miljoenen keren. Dit vereist dat het staal van de mal uitzonderlijk goed is. slijtvastheid, corrosiebestendigheid, en voldoende taaiheid.

Oorzaken van schade aan spuitgietmatrijzen

Voordat we dieper ingaan op de vereiste eigenschappen van matrijzenstaal, is het belangrijk om te begrijpen hoe matrijzen doorgaans beschadigd raken:

Vorming van de matrijs Matrijzen die onder herhaalde omstandigheden van hoge temperatuur en hoge druk werken, hebben de neiging om na verloop van tijd te vervormen. In het bijzonder kan de holte van de mal indeuken, wat de maatnauwkeurigheid van het gegoten product beïnvloedt en mogelijk leidt tot de vorming van flash (overtollig materiaal).

Slijtage De schone (scherpe) randen van de mal worden geleidelijk bot bij langdurig gebruik, wat leidt tot afgeronde hoeken en ingedrukte oppervlakken. Het belangrijkste resultaat van deze slijtage is de productie van flash.

Breuk Na een periode van gebruik kunnen matrijzen scheuren ontwikkelen door materiaalmoeheid. Deze scheuren hebben de neiging om na verloop van tijd en door voortdurend gebruik uit te zetten, wat uiteindelijk kan leiden tot breuk van bepaalde delen van de mal.

Corrosie Als zure kunststof materialen worden gebruikt of materialen die corrosieve gassen afgeven tijdens de verwerking (zoals PVC en POM), kan het matrijsoppervlak na verloop van tijd corroderen. Deze corrosie kan ongelijkmatige oppervlakken creëren die bekend staan als pitting en die het uiterlijk van het eindproduct negatief kunnen beïnvloeden.

Basisvereisten voor gietstalen materialen

Hardheid, slijtvastheid en taaiheid De hardheid en slijtvastheid van staal zijn cruciaal bij de productie van matrijzen. Dit komt omdat matrijzen tijdens het injectieproces voortdurend worden blootgesteld aan slijtage door gesmolten plastic, vooral als het plastic harde vulstoffen bevat zoals glasvezels, die meer schade kunnen veroorzaken. Bovendien ondergaan matrijzen schokken tijdens het gebruik, waardoor een bepaalde taaiheid nodig is om scheuren te voorkomen. Wanneer er met kunststoffen met hoge temperaturen wordt gewerkt, neemt de vraag naar slijtvast staal toe, waardoor het gebruik van hoogwaardig matrijzenstaal noodzakelijk wordt.

Polijstprestaties Hoogwaardig gietstaal moet een hoge zuiverheidsgraad hebben met een fijne, uniforme structuur om een onberispelijk gepolijst gietoppervlak te garanderen. De aanwezigheid van poriën, onzuiverheden of andere defecten op het matrijsoppervlak kunnen het uiterlijk van het eindproduct negatief beïnvloeden. Staal S136 staat bijvoorbeeld bekend om zijn uitzonderlijke polijst-eigenschappen.

LasbaarheidMallen krijgen onvermijdelijk te maken met slijtage en onopzettelijke schade tijdens het gebruik en soms zijn aanpassingen nodig als gevolg van veranderingen in het ontwerp. De lasbaarheid van matrijzenstaal is dus uiterst belangrijk omdat het het gemak en de haalbaarheid van matrijzenreparaties en -aanpassingen bepaalt.

Corrosiebestendigheid Voor matrijzen die corrosieve kunststoffen verwerken, is het gebruik van corrosiebestendig staal essentieel. Gebruikelijke corrosiebestendige staalsoorten zijn S136, 2316, 420, 2083 en M333. Bovendien kan een uitstekende corrosiebestendigheid de behoefte aan roestpreventief onderhoud verminderen voor matrijzen die vaak van batch wisselen.

Minimale vervorming tijdens warmtebehandeling Tijdens de warmtebehandeling wordt gietstaal harder, waardoor de bewerking moeilijker wordt en de kosten toenemen. Om de productie-efficiëntie te verbeteren en de kosten te verlagen, is het noodzakelijk om stalen materialen te gebruiken met een uniforme interne structuur die minimale vervorming vertonen tijdens de warmtebehandeling. Dergelijke materialen ontwikkelen geen overmatige interne spanningen of vervormingen, waardoor de precisie en levensduur van de matrijs worden gegarandeerd.

Samengevat is de keuze van het juiste matrijsstalen materiaal niet alleen cruciaal om de kwaliteit van kunststof producten te garanderen, maar ook om de duurzaamheid van de matrijzen te verbeteren, de productie- en onderhoudskosten te verlagen en de efficiëntie en rendabiliteit van de hele productieketen te verbeteren.

Voorgehard vs. doorgehard gietstaal

Waarom voorgehard gietstaal?

Gewoonlijk moeten matrijzen volledig of oppervlaktegehard worden om hardheidsniveaus tussen HRC50-60 te bereiken. Dit hardheidsbereik verhoogt de bewerkingsmoeilijkheden en de kosten.

Om zo'n hardheid te bereiken is een warmtebehandeling nodig, wat vooral bij volledig afschrikken een risico op vervorming inhoudt en de productiecyclus verlengt. Daarom werd voorgehard matrijsstaal ontwikkeld, met een hardheid tussen HRC30-40 - een bereik dat beter hanteerbaar is in termen van machinale bewerking, maar hard genoeg voor veel kunststof spuitgietmatrijzen, zoals PP, PE, ABS enzovoort.

Voorverhard gietstaal

Voorgehard gietstaal is staal dat al gehard is voordat het de fabriek verlaat. De hardheid voldoet over het algemeen aan de gebruikseisen, wat betekent dat het direct kan worden gebruikt voor het bewerken en produceren van mallen zonder dat de gebruiker een extra warmtebehandeling hoeft uit te voeren.

Het grootste voordeel van dit type staal is het gemak, wanthet bespaart productietijd en -kosten door het risico op dimensionale vervorming tijdens de warmtebehandeling te verminderen. Voorgehard matrijsstaal wordt meestal gebruikt voor kortere productiecycli en kleinere series of wanneer de grootte van de matrijs warmtebehandeling onpraktisch maakt.

Gebruikelijke kwaliteiten van voorverhard gietstaal zijn: P20, 718/718H/718HH, 738H, NAK80, S136H en 2083H.

Doorgehard gietstaal

Omgekeerd wordt doorgehard matrijsstaal geleverd in een zachte staat en vereist het een warmtebehandeling tijdens of na het fabricageproces van de matrijs om de gewenste hardheid te bereiken. De hardheid van dit staal kan nauwkeurig worden geregeld door middel van warmtebehandeling, wat resulteert in een hogere slijtvastheid en taaiheid.

Gehard matrijsstaal is geschikt voor matrijzen die langdurig moeten werken en hoge slijtage moeten weerstaan, vooral bij massaproductie van identieke kunststofproducten. De noodzaak van warmtebehandeling na de productie kan echter de productiekosten verhogen en vereist een zorgvuldige behandeling om vervorming en spanningsproblemen door ongelijkmatige verwarming of koeling te voorkomen.

Reguliere kwaliteiten van doorgehard gietstaal zijn: 2083, S136,H13, SKD61,8407, en SKD11

Samengevat hebben zowel voorgeharde als doorgeharde matrijsstalen hun voor- en nadelen. De keuze tussen beide hangt af van specifieke productiebehoeften, matrijsontwerp en economische efficiëntie. Voorgehard matrijsstaal biedt gemak en snelheid, ideaal voor kleine series of matrijzen van specifieke afmetingen; terwijl gehard matrijsstaal meer geschikt is voor grootschalige productiemallen die een zeer hoge slijtvastheid en langdurig gebruik vereisen.

Gebruikelijke gietstaalsoorten

Er zijn honderden soorten gietstaal, maar de onderstaande zijn de meest gebruikte.

Verschillende matrijsfabrieken kunnen de voorkeur geven aan bepaalde soorten boven andere, afhankelijk van hun bekendheid met deze materialen en de beschikbaarheid van betrouwbare leveranciers.

In de volgende tabel staan de vaak voorkomende typen gietstaal.

| Naam | Warmtebehandeling | Hardheid | Korte beschrijving | Standaard oorsprong |

|---|---|---|---|---|

| P20 | Voorverhard | HRC28-32 | Middelmatig koolstof Cr-Mo serie kunststof gietstaal, uitstekende verwerkings- en polijstprestaties, betaalbaar, geschikt voor producten met lage eisen en kleine productie. | AISI VS |

| 718 | Voorverhard | HRC30-34 | Cr-Ni-Mo serie matrijsstaal, een verbeterde versie van P20 (komt overeen met de Amerikaanse kwaliteit P20+Ni), met een betere hardbaarheid, geschikt voor het maken van grotere matrijzen. De levensduur van de mal is 2-3 keer die van P20. | Assab Zweden |

| 718H | Voorverhard | HRC34-38 | 718H heeft een hogere hardheid en een betere spiegelpolijsting dan 718. Het belangrijkste verschil tussen de twee is het gehalte aan mangaan en molybdeen. | Assab Zweden |

| 718HH | Voorverhard | HRC36-40 | De hardheid van 718HH is hoger dan die van 718H. | Assab Zweden |

| 738(1.2738) | Nabehandeld | HRC48-52 aanbevolen | 738 heeft een hoger gehalte aan Mn, Cr, Ni dan 718, met goede hardbaarheid en taaiheid. Het is de afkorting van de Duitse standaard 1.2738, terwijl 718 de naam is van het Zweedse Assab. | DIN Duitsland |

| 2344(1.2344) | Nabehandeld | HRC50-54 aanbevolen | Cr-Ni-Mo serie schimmelstaal, overeenkomend met de Amerikaanse kwaliteit P20+Ni en 718, met betere hardbaarheid, geschikt voor het maken van grotere schimmels. | DIN Duitsland |

| S136 | Nabehandeld | HRC48-52 aanbevolen | Met een chroomgehalte van 13,6% heeft het een hoge corrosiebestendigheid en beschikt het over een zuivere en fijne structuur, uitstekende polijstprestaties, slijtvastheid, bewerkbaarheid en een goede maatvastheid tijdens het uitharden. | Assab Zweden |

| S136H | Voorverhard | HRC30-35 | Voorgehard materiaal van S136, geen warmtebehandeling vereist. | Assab Zweden |

| 2083(1.2083) | Nabehandeld | HRC50-54 aanbevolen | Duitse DIN-norm, afkorting van 1.2083, met een chroomgehalte van 12,5-14,5%, komt overeen met S136. Het heeft een goede corrosiebestendigheid, slijtvastheid, hardbaarheid en bewerkbaarheid voor kunststof gietstaal. | DIN Duitsland |

| 2083H | Voorverhard | Voorgehard materiaal van 2083. | DIN Duitsland | |

| 420 | Nabehandeld | HRC50-52 aanbevolen | Met een chroomgehalte van 13,5% komt het overeen met rang S136. Het heeft een goede corrosieweerstand, slijtvastheid, hardbaarheid en bewerkbaarheid voor kunststof gietstaal. | AISI VS |

| NAK80 | Voorverhard | HRC37-43 | Toegevoegd Ni-Al-Cu, goede bewerkbaarheid en elektrische ontladingsbewerkingsprestaties, uitstekende lasbaarheid, na het nitreren met gas bereikt de oppervlaktehardheid 750HV, waardoor een extra lang vormleven wordt bereikt. | Diado Japan |

| 8407 | Nabehandeld | HRC48-52 aanbevolen | Bevat Cr-Mo-V warmwerk gelegeerd gietstaal, met goede slijtvastheid, taaiheid en ductiliteit, stabiele bewerkbaarheid en polijstbaarheid, uitstekende sterkte bij hoge temperatuur en weerstand tegen thermische vermoeidheid, goede hardbaarheid en minimale vervorming door warmtebehandeling. | Assab Zweden |

| H13 | Nabehandeld | HRC50-54 aanbevolen | Bevat Cr-Mo-V warmwerk gelegeerd gietstaal, de overeenkomstige kwaliteit van 8407. | AISI VS |

| SKD61 | Nabehandeld | HRC50-54 aanbevolen | Bevat Si-Cr-Mo-V medium gelegeerd warmwerk gietstaal, de overeenkomstige kwaliteit van 8407. | Diado Japan |

| Viking | Nabehandeld | HRC52-54 | Goede dimensionale stabiliteit bij warmtebehandeling; goede bewerkbaarheid en slijpweerstand; uitstekende taaiheid en slijtvastheid. | Assab Zweden |

| 2316(1.2316) | Nabehandeld | HRC32-36 | Bevat Cr-Ni-Mo gietstaal, zeer corrosiebestendig, hoogglanzend voorgehard kunststofstaalmateriaal met goede bewerkbaarheid en polijstbaarheid. | DIN Duitsland |

Gebruikelijke warmte- en oppervlaktebehandelingsmethoden voor gietstaal

Naast voorgeharde matrijsstalen hebben de meeste andere matrijsstalen een vorm van warmte- of oppervlaktebehandeling nodig om hun prestatiekenmerken te verbeteren, zoals sterkte, hardheid, slijtvastheid en corrosiebestendigheid. Deze behandelingen zorgen ervoor dat de matrijs bestand is tegen de hoge druk, temperatuur en corrosieve omgeving tijdens het spuitgietproces, vooral als de matrijs wordt gebruikt voor de productie van grote hoeveelheden producten.

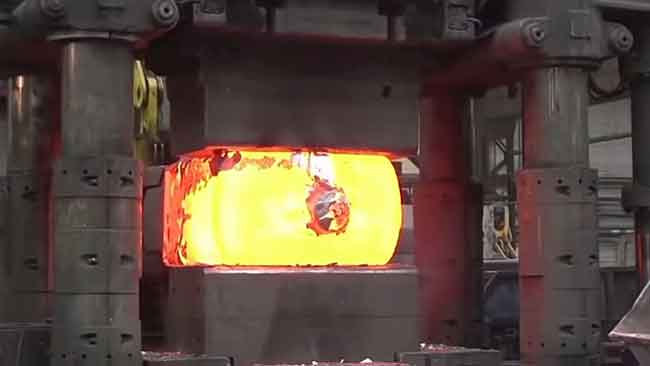

Warmtebehandelingsmethoden voor gietstaal

De primaire warmtebehandelingsmethoden voor matrijzenstaal zijn quenching (gevolgd door een of twee ontlaten cycli om spanning te verlichten, waardoor een hoge algehele hardheid wordt bereikt met behoud van een zekere taaiheid), en tempering (een combinatie van quenching en ontlaten bij hoge temperatuur, wat resulteert in een betere algehele sterkte en taaiheid, hoewel de hardheid lager is dan bij quenching). Temperen wordt echter niet vaak gebruikt voor spuitgietmatrijzen omdat deze doorgaans geen significante impactkrachten ondervinden.

Niet alle staalsoorten voor matrijzen kunnen afschrikken en de vereiste hardheid na afschrikken varieert afhankelijk van het staaltype. De ideale hardheid na afschrikken voor verschillende staalsoorten wordt gegeven in de bovenstaande tabel, maar specifieke vereisten hangen af van elke toepassing en de aanbevelingen van de leverancier van het gietstaal.

Oppervlaktebehandelingsmethoden voor gietstaal

Oppervlaktebehandelingen bieden een breed scala aan opties, waaronder plateren, nitreren, carboneren, carbonitreren, PVD (Physical Vapor Deposition), CVD (Chemical Vapor Deposition), engelokaliseerd afschrikken met laser. Hiervan wordt nitreren het meest gebruikt.

Wat is nitreren?

Nitreren is een oppervlaktebehandeling waarbij stikstofatomen of -ionen in de oppervlaktelaag van het metaal worden gebracht, waardoor nitriden worden gevormd. Dit verbetert de hardheid, slijtvastheid en corrosiebestendigheid van het materiaal. Elementen zoals aluminium, chroom, vanadium en molybdeen helpen bij de vorming van stabiele en uniforme nitriden. Daarom bevatten staalsoorten die geschikt zijn voor nitreren meestal deze elementen.

Hardheid en diepte van nitreren

De hardheid van de genitreerde laag ligt meestal boven 400 HV, met een diepte die meestal niet groter is dan 0,5 mm, omdat dieper doordringen een steeds grotere uitdaging wordt.

Zo resulteert het nitreren van P20-staal bij een temperatuur van 510 °C gedurende 80 uur, met een ammoniakdissociatiesnelheid van 30-40%, in een nitreerdiepte van 0,3-0,5 mm en een oppervlaktehardheid van 650-700 HV.

H13 staal daarentegen kan na afschrikken en twee ontlaten gevolgd door nitreren aan het oppervlak een oppervlaktehardheid bereiken van ongeveer 1000 HV met een nitreerlaagdiepte van ongeveer 0,24 mm. Deze hoge hardheid wordt echter vaker gebruikt voor aluminium extrusiematrijzen en minder vaak voor spuitgietmatrijzen.

Conclusie

Concluderend is het kiezen van het juiste type matrijzenstaal cruciaal voor een hoogwaardige, duurzame en kosteneffectieve productie in de kunststof spuitgietindustrie. Als fabrikanten de kenmerken, toepassingen en gangbare soorten matrijzenstaal begrijpen, kunnen ze weloverwogen beslissingen nemen die passen bij hun specifieke behoeften en die de algehele productie-efficiëntie verbeteren.

Naarmate de technologie zich verder ontwikkelt, neemt ook het aanbod aan gietstaal toe. Dit belooft nog meer precisie en duurzaamheid voor toekomstige productie-uitdagingen.