Ontruimingshoek: Een cruciaal element in het ontwerp van kunststof spuitgietproducten

Net als bij wanddikte speelt de ontwerphoek een cruciale rol in het ontwerp van spuitgietproducten van kunststof—een aspect dat aandacht vraagt van productontwerpers. Het negeren van de ontwerphoek in de beginfase van productontwerp, en het volledig overlaten aan de matrijsingenieur voor latere aanpassingen, kan de werklast en ontwikkelingscyclus aanzienlijk vergroten. Dit artikel beoogt een beknopte introductie te geven van de basisconcepten van ontwerphoeken voor kunststofproducten.

Inhoudsopgave

SchakelOntruimingshoek begrijpen in spuitgieten

Wat is een ontwerphoek?

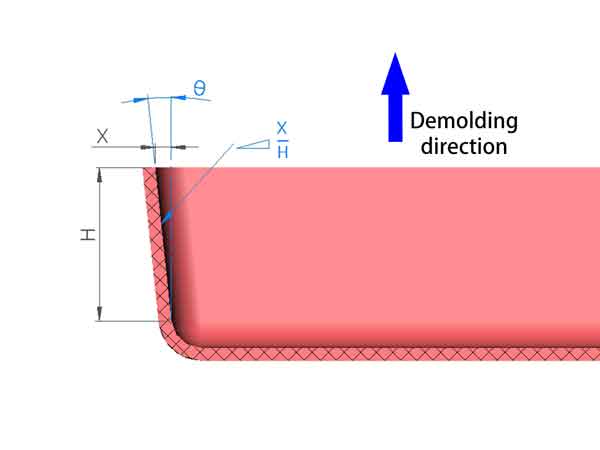

Ontwerphoek is een cruciaal element in de wereld van spuitgieten. Het verwijst naar de hellingshoek die is ingesteld op de zijwand van een kunststofproduct in de ontvormrichting, die een sleutelrol speelt bij het soepel ontvormen van het spuitgietproduct. Simpel gezegd, het is de hoek die het gemakkelijke verwijderen van het product uit de matrijs mogelijk maakt.

Ontwerphoek Uitdrukken

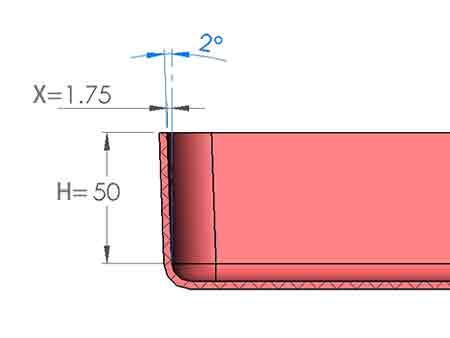

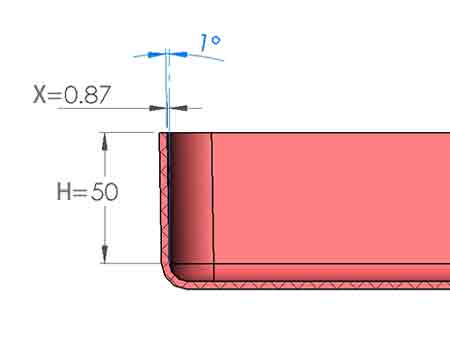

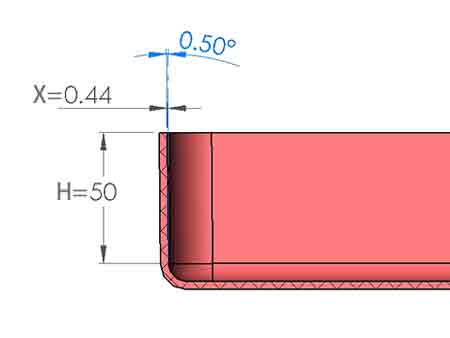

Er zijn twee gebruikelijke manieren om de ontwerphoek te beschrijven. Een manier is om deze in termen van hoeken te meten, die meestal varieert van 0,5° tot 2,0°. Als alternatief kan het ook worden beschreven met behulp van de verhouding van de indeukingsdiepte (X) tot de hoogte (H). Hoewel de hoekmeting vaker wordt gebruikt, biedt de tweede methode een duidelijker beeld van de indeuking van de zijwand.

Het belang van de ontruimingshoek in spuitgieten

Waarom is een Ontwerphoek Nodig?

Tijdens het spuitgietproces hebben producten de neiging te krimpen wanneer ze stollen en afkoelen in de matrijs. Deze krimp leidt tot een nauwe passing tussen de zijwanden van het kunststofproduct en de overeenkomstige wanden van de matrijs. Als gevolg hiervan ontstaat er een aanzienlijke weerstand (wrijvingsweerstand) tijdens het uitwerpen van het product.

Door een ontwerphoek op te nemen, wordt een kleine opening gecreëerd tussen het product en de matrijs wanneer het product gedeeltelijk van de matrijs wordt gescheiden. Deze minuscule opening zorgt voor een soepelere en moeiteloze scheiding, waardoor de ontvormweerstand effectief wordt geminimaliseerd of zelfs geëlimineerd (wrijvingsweerstand). De opname van een ontwerphoek is dus onmisbaar om een naadloze en efficiënte ontvorming van spuitgietproducten te garanderen.

Gevolgen van een onvoldoende ontwerphoek

Onvoldoende ontwerphoeken kunnen leiden tot verschillende kritieke problemen, waaronder:

Krasjes op Kunststofproduct Zijwanden: Wanneer de ontwerphoek onvoldoende is, kan dit leiden tot ongewenste wrijving en schrapen van het kunststofproduct tegen de wanden van de matrijs. Dit kan resulteren in lelijke krasjes op de zijwanden van het kunststofproduct, wat de algehele kwaliteit en uitstraling aantast.

Oppervlakteschade en Integriteitsproblemen: Het ontbreken van een geschikte ontwerphoek kan ernstige schade veroorzaken aan het oppervlak en de structurele integriteit van het kunststofproduct. Deze schade kan zich uiten als verbleking van het kunststof, vervorming of zelfs lokale schade in bepaalde gebieden. Deze defecten beïnvloeden niet alleen de esthetiek maar ook de functionaliteit van het product.

Versnelde Matrijsslijtage en Verkorte Levensduur: Onvoldoende ontwerphoeken leggen extra spanning op de matrijs. Als gevolg neemt de slijtage van de matrijs aanzienlijk toe, waardoor deze sneller verslechtert. De levensduur van de matrijs wordt korter, wat leidt tot de noodzaak van vaker vervangen of repareren, wat kostbaar kan zijn en de productie-efficiëntie verstoort. Juiste ontwerphoeken helpen dit probleem te verminderen, verlengen de levensduur van de matrijs en verlagen de onderhoudskosten.

Soorten ontruimingshoeken en ontwerprichtlijnen

1. Buitenmuren:

Voor gepolijste oppervlakken wordt over het algemeen een ontwerphoek van 1-1,5° aanbevolen. Als de eisen voor oppervlaktekwaliteit hoog zijn, is het veiliger om een hoek van 1,5° te kiezen om oppervlaktekrasjes te voorkomen.

Voor wanden die niet erg hoog zijn, kan indien nodig een ontwerphoek van 0,5° worden gebruikt, maar het is cruciaal om de uitwerppennen correct te positioneren om ervoor te zorgen dat het product soepel kan worden uitgeworpen.

Voor buitenoppervlakken met texturen zijn de bijbehorende ontwerphoeken in de onderstaande tabel vermeld.

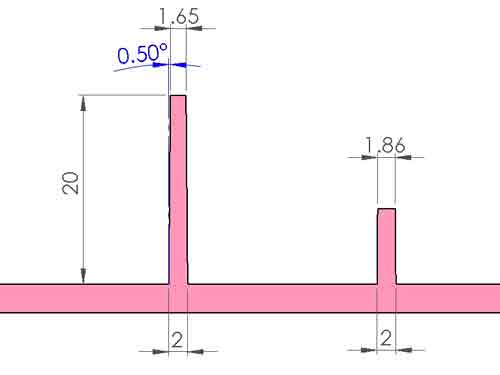

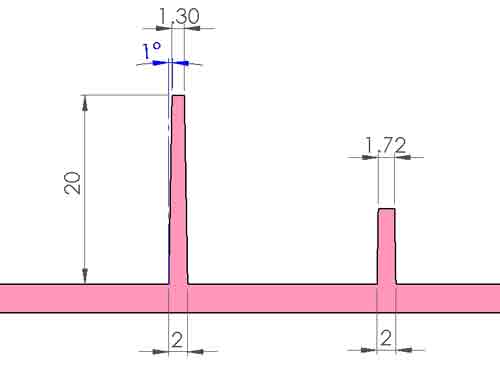

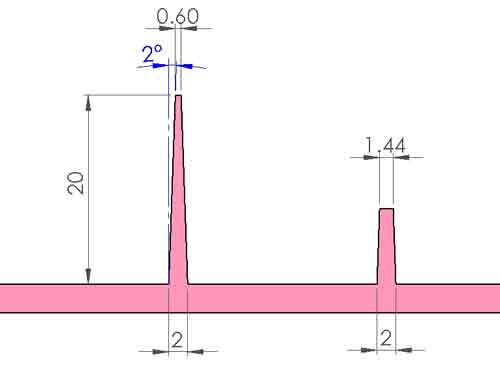

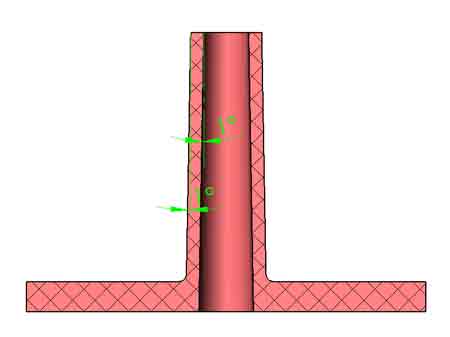

Deze 3 afbeeldingen tonen hoe groot de inkeping van de zijwand is bij een ontluchtingshoek van 0,5°, 1° en 2°.

Tip: Voorkomen van Vastplakken aan de Bovenmatrijs:

Bij een tweedelige matrijs waar de bovenmatrijs geen uitwerpsysteem heeft, is het cruciaal te voorkomen dat het product aan de bovenmatrijs blijft kleven tijdens het openen van de matrijs. Als dit niet gebeurt, kan handmatige interventie met gereedschap nodig zijn om het onderdeel uit de matrijs te verwijderen.

Frequente voorkomens van dit probleem kunnen de soepele productie verstoren en mogelijk de functionaliteit van de matrijs beïnvloeden. Daarom wordt de ondermatrijs vaak ontworpen als een convexe matrijs, zodat het kunststofproduct er na krimpen steviger aan hecht en eerder loskomt van de concave matrijs.

2. Versterkingsribben:

Evenzo is een ontluchtingshoek van 1-1,5° geschikt voor hen. Echter, als er een groot aantal ribben is en deze hoog zijn, moet een iets grotere waarde worden gekozen om problemen tijdens het uitwerpen van het product te voorkomen. Aan de andere kant, als het aantal ribben klein is en hun hoogte laag, kan een kleinere ontluchtingshoek, zoals 0,5°, worden gekozen.

Door de ontluchtingshoek zal de bovenkant van de ribben slanker zijn dan de onderkant. Het effect van het gebruik van verschillende ontluchtingshoeken op de dikte van de bovenkant kan worden geïllustreerd met de drie onderstaande afbeeldingen.

Hoogte van de ribben

Over het algemeen wordt aanbevolen dat de hoogte van de ribben minder dan 3 keer de wanddikte is. Deze richtlijn is niet absoluut; ribben kunnen soms hoger zijn, maar dit vereist een zorgvuldige selectie en controle van de grootte van de ontluchtingshoek.

Echter, hoe hoger de ribben, hoe dieper de overeenkomstige sleuven in de matrijs, wat de matrijsbewerkingskosten en de moeilijkheid van het uitwerpen van het product verhoogt.

Dikte van de ribben

Om zichtbare zinkplekken op de buitenwanden te voorkomen, is de aanbevolen dikte voor de ribben minder dan 0,6 keer de dikte van de buitenwand, met een voorkeur voor zelfs minder dan 0,5 keer om zinkplekken verder te minimaliseren.

Echter, als dit moeilijk te realiseren is, kan het nodig zijn concessies te doen aan het uiterlijk van het product. Immers, sommige zinkplekken op het productoppervlak zijn in bepaalde scenario's acceptabel.

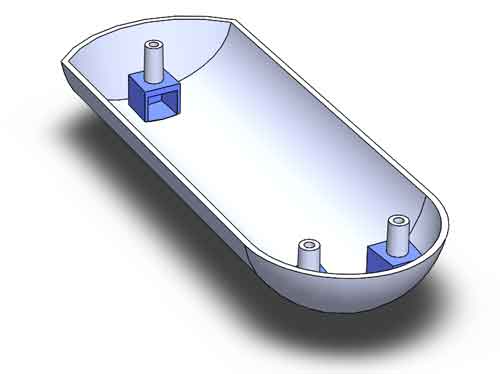

Bossen

Voor bussen, vanwege de aanwezigheid van een uitwerppijp, kunnen grotere uitwerpkrachten worden toegepast, waardoor de ontluchtingshoek kan worden verkleind tot 0,5-1°.

Blinde gaten versus doorlopende gaten

Bij blinde gaten, aangezien de hellingshoek tegengesteld is aan die van de buitenwanden, zal de wanddikte aan de bovenkant merkbaar minder zijn dan aan de onderkant. Om zinkplekken aan de onderkant te voorkomen, wordt aanbevolen dat de onderste wanddikte van de bus minder is dan 0,6 keer de dikte van de buitenwand.

Bij doorlopende gaten, aangezien zowel het gat als de buitenwanden in dezelfde richting kunnen worden geheld, kan de wanddikte over de gehele hoogte relatief uniform blijven. Bovendien, omdat de kern van een doorlopend gat aan beide uiteinden wordt ondersteund, kan de bus hoger worden gemaakt. Daarom is het voor hogere bussen aan te raden doorlopende gaten te gebruiken.

Een tip om zinkplekken onder de bus te voorkomen

Een andere oplossing is om een holle structuur onder de bout toe te voegen, vergelijkbaar met het bouwen van een klein huisje om de bout te ondersteunen. Dit kan zorgen voor een voldoende wanddikte voor de bout zonder zinkplekken te veroorzaken, maar het vereist een extra schuifmechanisme en zorgt voor een poortontwerp met efficiënte vulling, waardoor de kosten zullen stijgen.

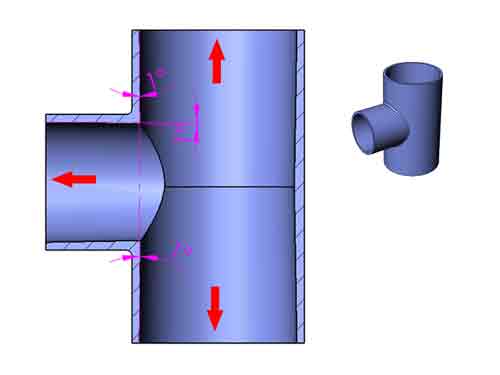

4. Schuiven:

Ontluchtingshoeken in de richting van de extractie van de schuif zijn essentieel om de soepele beweging van schuiven tijdens het spuitgietproces te vergemakkelijken.

Ontluchtingshoeken in de richting van de extractie van de schuif zijn cruciaal om de soepele terugtrekking van schuiven te waarborgen. Evenzo wordt een algemeen bereik van 0,5-1,5° voor ontluchtingshoeken aanbevolen, maar dit moet geval per geval worden beoordeeld.

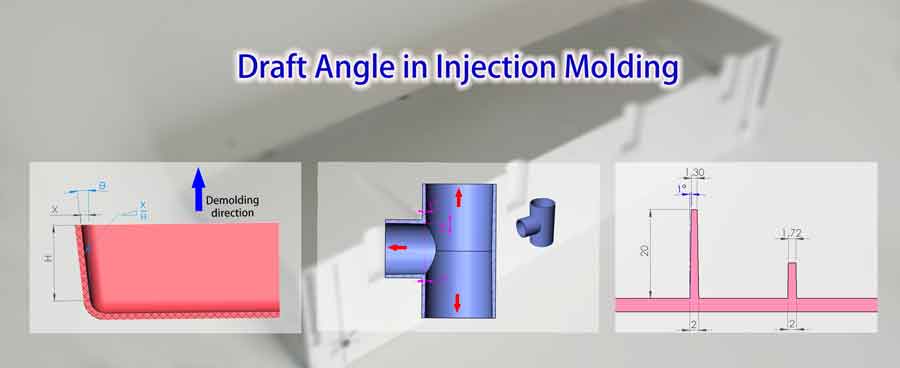

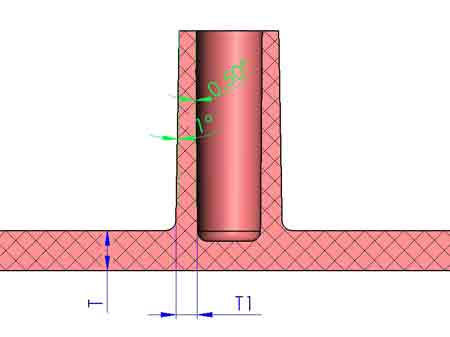

Opmerking: In het geïllustreerde voorbeeld wordt de buitendiameter van de T-pijp gevormd door boven- en ondermatrijs zonder axiale extractie. Als gevolg hiervan is er geen ontluchtingshoek nodig voor de buitendiameter.

Echter, voor de binnenste gaten vervaardigd met drie inzetstukken, is een ontluchtingshoek van 1° opgenomen in de richting van de extractie.

Als productontwerper hoeft u zich alleen te richten op algemene principes voor ontluchtingshoeken. Vraag om hulp; wij zijn er om u te helpen bij het controleren en verfijnen van ontluchtingshoeken.

Belangrijke factoren die de minimale ontruimingshoek beïnvloeden

Verschillende kritieke factoren beïnvloeden de bepaling van de minimale ontluchtingshoek die nodig is voor succesvol uitwerpen bij spuitgieten. Deze factoren omvatten:

1. Oppervlakteruwheid: Soms moeten verschillende texturen worden aangebracht op het oppervlak van kunststofonderdelen. De oppervlakteruwheid van deze texturen bepaalt de bijbehorende minimale ontluchtingshoek, die we in de volgende sectie zullen bespreken.

2. Krimp: Producten met aanzienlijke krimp vereisen een grotere ontluchtingshoek om de extractie van de matrijs uit het kunststofonderdeel te vergemakkelijken.

3. Wanddikte: Een grotere wanddikte resulteert in een grotere omhullende kracht op de matrijs, waardoor een grotere ontluchtingshoek nodig is voor effectieve demolding.

4. Wrijvingsweerstand: Hogere niveaus van wrijvingsweerstand vereisen het gebruik van een grotere ontluchtingshoek om een soepele en efficiënte demolding te garanderen.

5. Complexiteit van ontwerpkenmerken: De aanwezigheid van meerdere versterkingsribben, gaten en bouten in het ontwerp vergroot de benodigde extractiekracht, waardoor een passende toename van de ontluchtingshelling nodig is om een succesvolle demolding te garanderen.

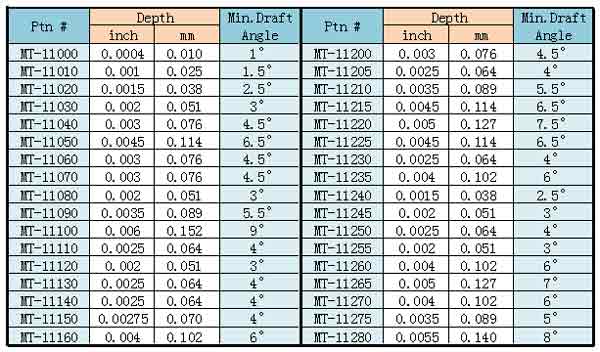

Verband tussen oppervlaktetextuur en ontruimingshoek

Een invloedrijke factor bij het bepalen van de minimaal vereiste ontluchtingshoek is de oppervlakteruwheid. Het is essentieel te erkennen dat bij het creëren van oppervlaktetexturen de diepte van de textuur direct de benodigde ontluchtingshoek beïnvloedt. Diepere texturen, wat wijst op hogere oppervlakteruwheid, vereisen een grotere ontluchtingshoek om oppervlaktespanning tijdens het uitwerpen van de matrijs te voorkomen.

Deze tabel geeft de minimale ontruimingshoek weer die vereist is voor verschillende oppervlaktetexturen, en dient als leidraad voor het optimaliseren van de ontruimingshoek op basis van de complexiteit van de oppervlakteafwerking.

Inklapbare kernen gebruiken om ontruimingshoeken te elimineren

Inleiding tot inklapbare kerntechnologie

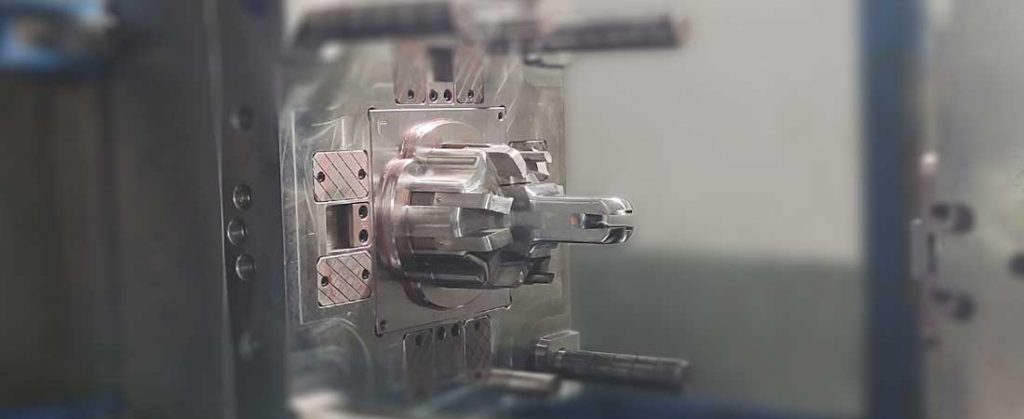

Hoewel ontruimingshoeken in de meeste gevallen acceptabel zijn, zijn er situaties waarin een ontruimingshoek van nul gewenst is. Dit kan worden bereikt met een structuur die bekend staat als een inklapbare kern. Deze kern bestaat uit meerdere onderdelen die tijdens het ontvormen verticaal ten opzichte van elkaar bewegen, wat resulteert in een horizontale verkleining van de kern.

Illustratie van hoe een inklapbare kern werkt

Inklapbare kernen zijn er in verschillende ontwerpen, sommige die volledig rond de omtrek inkrimpen en andere die slechts in één richting inkrimpen. De laatste heeft minder onderdelen en is minder kostbaar. Vanwege de eenvoudigere structuur zullen we het werkingsprincipe hieronder met een illustratie uitleggen.

Hieronder volgt een 3D-diagram dat twee schuiven toont die via zwaluwstaartgleuven verbonden zijn met een centraal middenstuk. Wanneer de mal opent, bewegen de schuiven omhoog ten opzichte van het middenstuk, waardoor de afstand tussen de zijkanten kleiner wordt en er een opening ontstaat tussen de malkern en het product.

Hieronder is een tweedimensionale doorsnede weergegeven die de verandering in afmetingen toont.

Met deze structuur is het mogelijk om kunststofproducten te maken met een ontruimingshoek van nul of zelfs een negatieve ontruimingshoek, waarbij de binnenwanden naar binnen hellen.

6-segmenten inklapbare kern

De meer gebruikelijke inklapbare kernstructuur bestaat echter uit 6 segmenten en wordt gebruikt voor ronde interne holtes.

Zoals u kunt zien, kan deze zessegmentige inklapbare kernstructuur worden gebruikt om interne schroefdraad in kunststofcomponenten te creëren zonder dat een ontkernmotor nodig is.

Conclusie

Concluderend is het begrijpen van de cruciale rol van ontruimingshoeken in kunststofspuitgieten essentieel voor efficiënt productontwerp. Door de impact ervan vroegtijdig te erkennen, kunnen ontwerpers de samenwerking verbeteren en het ontwikkelingsproces stroomlijnen, wat optimale resultaten garandeert in het complexe domein van spuitgieten.