Indice dei contenuti

ToggleChe cos'è un rapporto DFM (Design for Manufacturing) sullo stampaggio a iniezione?

Il rapporto DFM (Design for Manufacturing) per i prodotti stampati a iniezione è uno strumento di valutazione meticolosamente progettato, specifico per valutare il design dei prodotti stampati a iniezione. L'obiettivo principale di questo rapporto è garantire che il design del prodotto non solo sia adatto al processo di stampaggio a iniezione, ma anche ottimizzato per ridurre i costi e le complessità di produzione.

Facendo da ponte tra i clienti del progetto e i produttori di stampi, facilita efficacemente la comunicazione visualizzando i concetti di progettazione in immagini, migliorando così la qualità del prodotto e l'efficienza della produzione. In breve, un rapporto DFM è uno strumento analitico volto a garantire l'efficienza e la fattibilità dei progetti di prodotti stampati a iniezione.

Inoltre, per le applicazioni con requisiti più elevati, l'analisi del flusso dello stampo rappresenta un'altra fase critica. Sebbene sia spesso considerata una parte dell'analisi DFM, non è sempre necessaria. L'analisi del flusso dello stampo aiuta i progettisti a comprendere il comportamento dei materiali all'interno dello stampo, ottimizzando sia il progetto che il processo di produzione.

In questo articolo introdurremo il concetto e l'importanza del rapporto DFM in modo chiaro e conciso, con esempi specifici. Il nostro obiettivo è quello di dimostrare come un rapporto DFM possa aiutare a raggiungere la corrispondenza ottimale tra progettazione e produzione, portando a una maggiore efficienza, a una riduzione dei costi e a un miglioramento delle prestazioni del prodotto.

Il ruolo di una relazione DFM sullo stampaggio a iniezione

Il rapporto DFM (Design for Manufacturing) per i prodotti stampati a iniezione svolge un ruolo cruciale nel processo di sviluppo e produzione del prodotto. Le sue funzioni principali possono essere riassunte come segue:

Conferma e ottimizzazione del design del prodotto: il rapporto DFM analizza la fattibilità di un progetto nel processo di produzione, assicurando che il design del prodotto sia conforme ai requisiti di produzione. Inoltre, esplora le potenziali aree di ottimizzazione del progetto del prodotto, migliorando in modo significativo la qualità e la coerenza del prodotto finale.

Ottimizzazione dei piani di progettazione degli stampi: L'analisi DFM esamina le diverse opzioni di progettazione degli stampi per garantire la scelta migliore in termini di qualità ed efficienza dei costi.

Accorciare il ciclo di sviluppo del prodotto: L'analisi DFM aiuta a identificare i problemi di progettazione prima della produzione, evitando lunghe riprogettazioni e rilavorazioni durante la fase di produzione, accelerando così il time to market del prodotto.

Migliorare la collaborazione tra progettazione e produzione: il rapporto DFM favorisce la comunicazione e la collaborazione tra i progettisti e i team di produzione, aiutando entrambe le parti a comprendere meglio le esigenze e i vincoli reciproci per ottenere la migliore soluzione progettuale.

Valutare la competenza dei produttori di stampi: non tutti i produttori di stampi conoscono i potenziali problemi e rischi della produzione di prodotti e stampi e alcuni potrebbero non essere esperti nella creazione di rapporti DFM. La qualità dei loro rapporti DFM può rappresentare diversi livelli di competenza e abilità. Pertanto, è un buon metodo per valutare le capacità dei produttori di stampi.

Contenuti tipici di un rapporto DFM

Un rapporto DFM (Design for Manufacturability) standard per i prodotti stampati a iniezione comprende in genere i seguenti elementi:

Tipo e posizione delle porte

Tipo e posizione dei perni di espulsione

Localizzazione della linea di separazione

Localizzazione dei sollevatori e dei cursori

Analisi dello spessore delle pareti e delle nervature

Analisi dello spessore delle pareti e delle nervature</a dei sollevatori e dei cursori

Analisi degli spessori delle pareti e delle nervature

Analisi degli angoli di sformo

Possibile ottimizzazione per la progettazione del pezzo

Nelle sezioni che seguono, approfondiremo ciascuno di questi elementi, integrati da esempi pratici che ne illustrano l'applicazione e l'importanza nella progettazione di prodotti stampati a iniezione. Questo approccio fornirà ai lettori una comprensione più approfondita del valore di un report DFM e di come queste analisi possano essere utilizzate per migliorare l'efficienza della progettazione del prodotto e del processo di produzione.

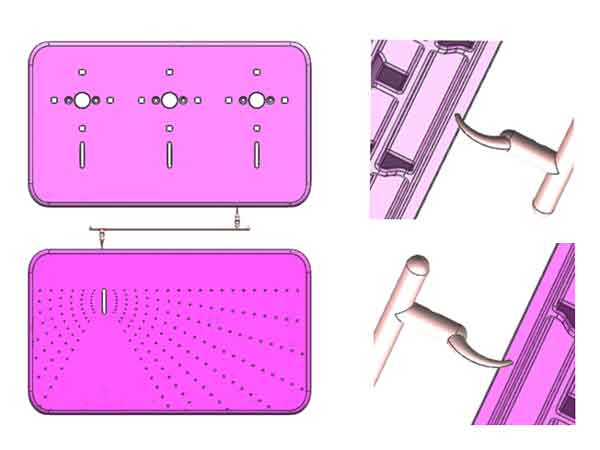

Tipo e posizione dei cancelli

Questa sezione chiarisce i percorsi e le posizioni attraverso cui il materiale entra nello stampo, svolgendo un ruolo chiave nella qualità complessiva e nell'effetto di stampaggio dei prodotti stampati a iniezione.

Un'adeguata progettazione del cancello è fondamentale per evitare i difetti più comuni come seghe, linee di saldatura e cicatrici del cancello .

Nota:

- In questo caso, abbiamo posizionato la porta sul lato dello stampo vicino a un angolo anziché al centro. Questo posizionamento riduce in modo significativo la deformazione del pezzo, poiché le porte al centro tendono a causare deformazioni su entrambi i lati, compromettendo la planarità.

- Inoltre, abbiamo utilizzato un cancello a banana, posizionando la cicatrice del cancello sulla superficie inferiore, in modo da nasconderla durante l'assemblaggio e ridurre la necessità di rifilatura manuale. Questo approccio progettuale tiene conto sia dell'estetica del prodotto che dell'efficienza produttiva.

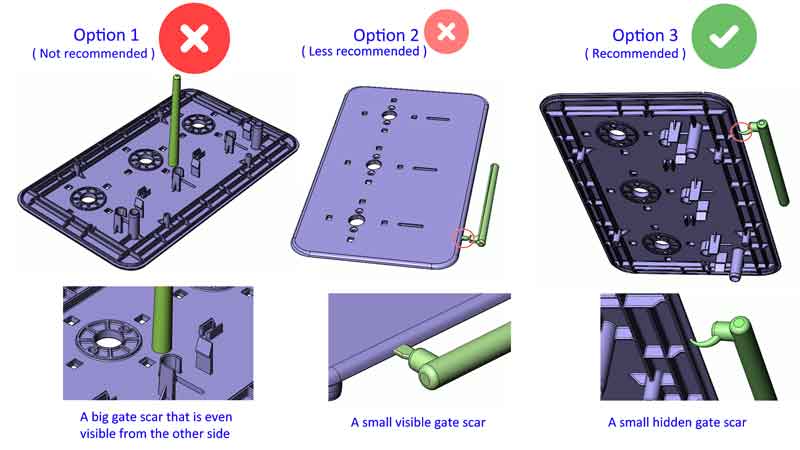

Ragioni della scelta del cancello a banana

Per spiegare ulteriormente perché è stata scelta l'opzione della porta a banana, esaminiamo un confronto tra tre opzioni di progettazione dello stampaggio a iniezione illustrate nella figura seguente:

Nota:

Opzione 1 - Cancello diretto/ Cancello di materozza: Questo tipo di design di base ha un aspetto negativo significativo: lascia una grande cicatrice al centro del prodotto, che può essere visibile anche dall'altro lato, comunemente chiamata “blush del cancello“. A causa di questo problema estetico, questa opzione è generalmente sconsigliata a meno che il prodotto non abbia requisiti estetici.

Opzione 2 - Opzione cancello laterale/bordo: questo design è più fattibile, ma presenta comunque degli svantaggi. Sebbene le cicatrici del cancello siano più piccole di quelle lasciate dai cancelli diretti, rimangono piccole cicatrici sui bordi del prodotto. Queste possono essere visibili dopo l'assemblaggio, rendendo questo design non ideale.

Opzione 3 - Cancello a banana: questo design nasconde efficacemente le cicatrici del cancello dopo l'assemblaggio ed è quindi l'approccio generalmente consigliato. Tuttavia, è importante notare che la rottura del gate e l'espulsione del pezzo possono essere piuttosto impegnativi con un gate a banana, oltre a presentare una maggiore resistenza al flusso.

Dato che il canale di colata si trova al centro dello stampo, le opzioni 2 e 3 sono generalmente più adatte a una configurazione a due cavità, per evitare guide troppo lunghe. Tuttavia, per i prodotti più grandi, per i quali si preferisce una configurazione a una sola cavità per risparmiare sui costi, potrebbe essere necessario un sistema a canale caldo per risolvere il problema dei canali lunghi dovuti al fatto che la porta si trova su un lato del prodotto.

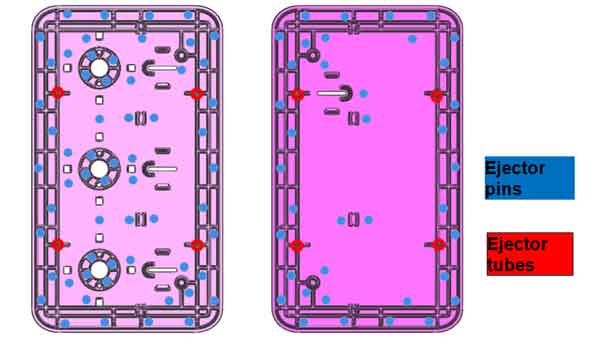

Tipo e posizione dei perni di espulsione

I perni di espulsione svolgono un ruolo cruciale nel rilascio senza problemi del prodotto stampato dallo stampo. La scelta del loro tipo e della loro precisa posizione influisce in modo significativo sull'integrità e sulla qualità della superficie del prodotto.

- Una considerazione fondamentale durante la fase di progettazione è se i segni del perno di espulsione sono accettabili sulla superficie del prodotto.

- È essenziale garantire che il prodotto possa essere espulso senza problemi dallo stampo. senza causare alcuno sbiancamento estetico dei segni dei perni di espulsione o altre forme di danneggiamento.

La corretta configurazione dei perni di espulsione è fondamentale per mantenere l'integrità e l'aspetto del prodotto durante il processo di sformatura.

Nota:

- Dal momento che le nervature e le bugne (qualsiasi elemento con pareti verticali) creeranno una resistenza all'espulsione, i perni di espulsione saranno progettati vicino a questi elementi per bilanciare la resistenza. In questo modo si evita la distorsione della superficie (mantenendola piatta).

- Maggiore è il numero di nervature del pezzo, maggiore è il numero di perni di espulsione da assegnare per bilanciare la forza di resistenza delle nervature.

- I tubi di espulsione (simili ai perni di espulsione, ma cavi all'interno) saranno posizionati sulle boccole con i fori.

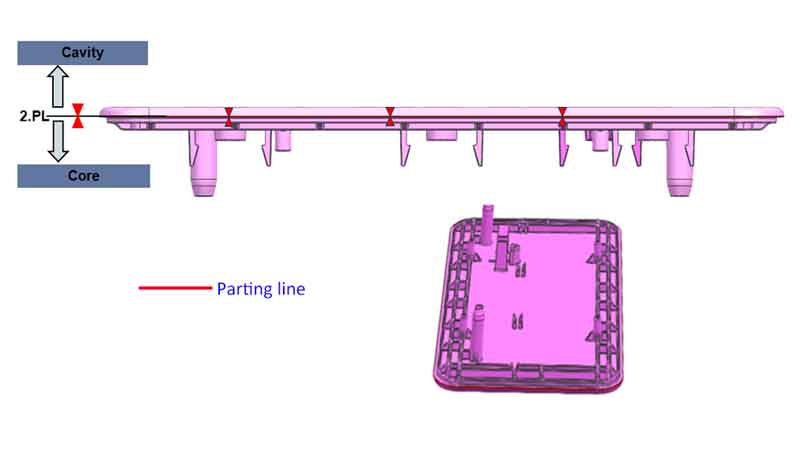

Posizionamento della linea di separazione

La linea di divisione, in quanto punto cruciale di incontro tra le metà dello stampo a iniezione, influisce principalmente sull'aspetto del prodotto, in particolare attraverso la potenziale formazione di segni di linea. Con l'uso prolungato e l'usura dello stampo, questi segni possono diventare più pronunciati. Pertanto, è consigliabile posizionare la linea di separazione in aree in cui ha un impatto minimo sull'aspetto del prodotto.

Inoltre, poiché la linea di divisione è il punto in cui lo stampo si chiude, può influire anche sulla precisione delle dimensioni del prodotto. Gli impatti specifici sulla precisione dimensionale sono riportati nella sezione dimensioni di tipo A nelle linee guida sulle tolleranze dello stampaggio a iniezione.

Esempio 1

Nota:

Per pezzi come questo pannello, la scelta della posizione della linea di divisione è relativamente semplice e diretta. La scelta di una posizione su una superficie piana a gradini aiuta a evitare la creazione di segni di linea ed è anche meno soggetta all'usura dello stampo.

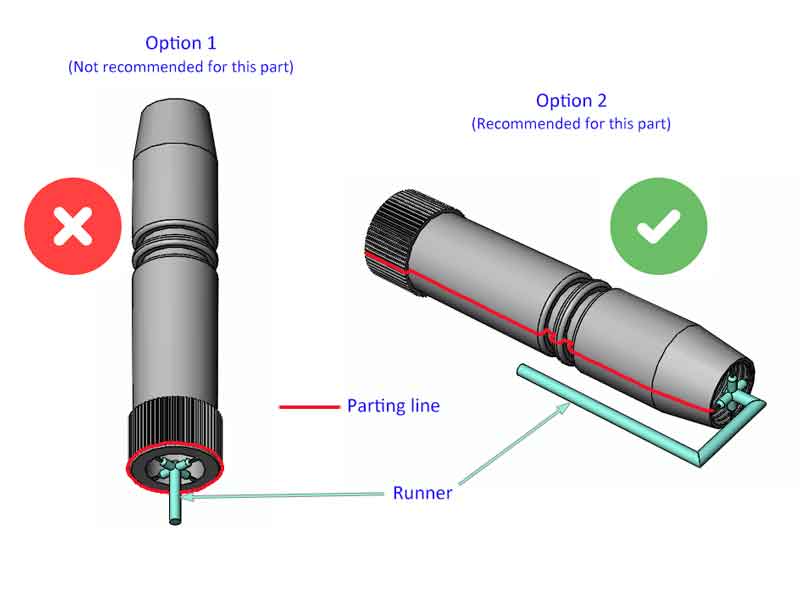

Esempio 2

Nota:

Per questo componente, la progettazione della linea di divisione è piuttosto complessa. In genere, per i pezzi in plastica a forma di tubo, l'approccio standard (opzione 1) prevede che la linea di demarcazione sia posizionata su una delle estremità. Tuttavia, data la lunghezza di questo pezzo (che richiede uno stampo molto alto) e la necessità di mantenere un angolo di sformo minimo o nullo sul diametro esterno (poiché un angolo di sformo altererebbe sensibilmente le dimensioni a un'estremità), il posizionamento orizzontale nello stampo diventa un'opzione più adatta, favorendo così l'opzione 2.

Per evitare che il tubo assuma una forma ovale o si pieghi, sulla superficie terminale è stata progettata una portata a raggi. Uno degli svantaggi dell'opzione 2 è la lunghezza del canale di colata, che comporta uno spreco di materiale e la possibilità che si verifichino bolle di freddo. Per attenuare questo problema, l'adozione di un design a canale caldo potrebbe essere una soluzione vantaggiosa, che controbilancia i problemi associati al canale più lungo.

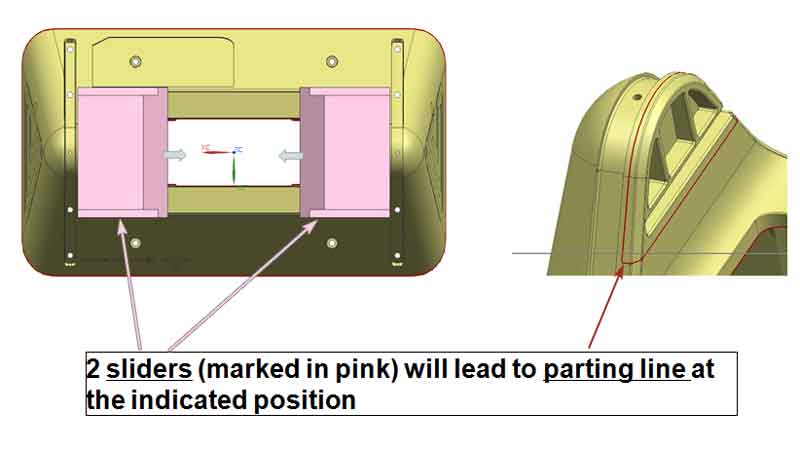

Posizionamento dei sollevatori e dei cursori

Nel caso di pezzi in plastica con sottosquadri, l'uso di meccanismi di scorrimento laterale come sollevatori e cursori è essenziale. Il loro posizionamento deve essere specificamente evidenziato nel rapporto DFM.

Analogamente alla linea di separazione, i sollevatori e i cursori, in quanto componenti mobili, possono creare segni di linea sul prodotto. È fondamentale assicurarsi che il loro posizionamento sia accettabile in termini di aspetto e funzionalità del prodotto.

Inoltre, questi componenti possono influire sulla precisione dimensionale dei pezzi, con un impatto simile a quello della linea di divisione.

Contattateci oggi stesso per iniziare il vostro progetto di stampaggio personalizzato.

Nota:

Dall'esempio dell'immagine precedente, è evidente dove appariranno i segni di linea creati dal cursore. Tuttavia, questi segni possono essere resi molto sottili e quasi impercettibili.

Tuttavia, se il prodotto viene prodotto in grandi quantità, l'usura dello stampo renderà gradualmente più evidenti questi segni. Pertanto, è necessario prendere in considerazione questo problema.

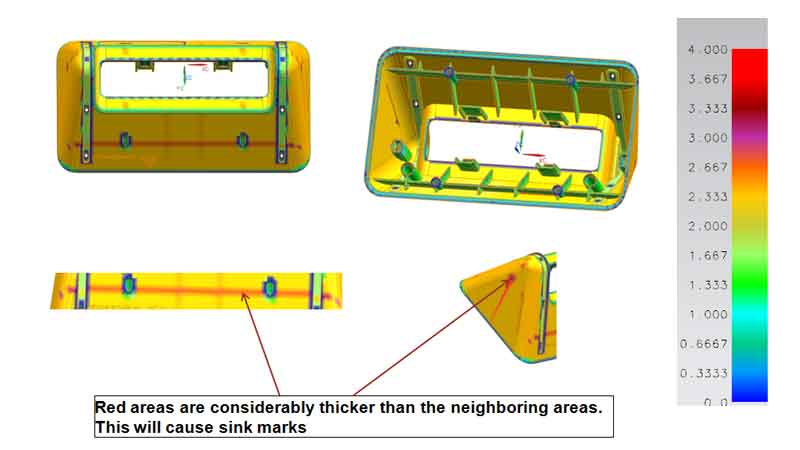

Analisi degli spessori delle pareti e delle nervature

Gli spessori delle pareti e delle nervature hanno un impatto significativo sui prodotti stampati a iniezione:

- Spessori di parete non uniformi o inadeguati possono causare problemi come deformazioni, ritiri non uniformi o concentrazione di tensioni durante il processo di produzione.

- Il corretto spessore delle pareti è fondamentale per assicurare la resistenza strutturale del prodotto e per garantire un flusso e un raffreddamento uniforme del materiale all'interno dello stampo, evitando così difetti.

- Lo spessore della nervatura deve essere in armonia con lo spessore della parete primaria per mantenere la resistenza e la stabilità complessive del prodotto e per ottimizzare l'uso del materiale e l'efficienza della produzione.

Nota:

Come mostrato in questo esempio, poiché le nervature si trovano su una superficie inclinata, è inevitabile che alcune aree abbiano pareti più spesse di altre. Questo spessore non uniforme tende a portare alla formazione di segni di affossamento in queste aree.

Sebbene sia possibile compensare questa situazione durante la produzione aumentando la pressione di iniezione e il tempo di mantenimento, rimane un certo grado di segni di affondamento, come è stato confermato nelle produzioni successive.

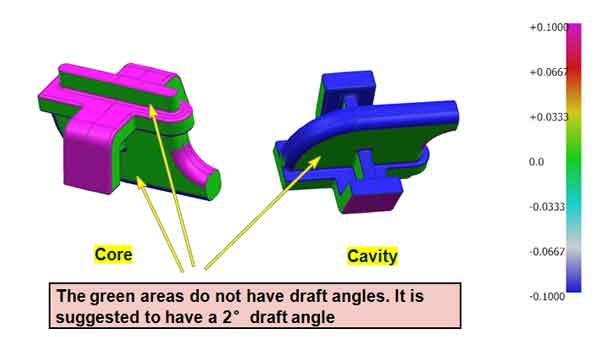

Analisi degli angoli della bozza

L'angolo di sformo è un aspetto critico della progettazione dei prodotti stampati a iniezione, che influisce principalmente sul processo di smuffolamento. Un angolo di sformo appropriato garantisce che il prodotto possa essere rilasciato dallo stampo in modo fluido e completo dopo la produzione, riducendo al minimo i danni o le deformazioni superficiali.

Se l'angolo di sformo non è impostato correttamente, il prodotto potrebbe attaccarsi allo stampo durante l'espulsione, aumentando le difficoltà di produzione e il rischio di danni. Pertanto, la progettazione del corretto angolo di sformo è fondamentale per garantire la qualità del prodotto e migliorare l'efficienza della produzione.

La maggior parte dei moderni software di progettazione include funzioni di analisi degli angoli di sformo, che possono visualizzare gli angoli di sformo di varie aree utilizzando colori e numeri per una facile visualizzazione.

Nota:

Dall'esempio mostrato nell'immagine, è evidente che se la sezione verde (la parte senza angolo di sformo) ha una certa altezza, è essenziale aggiungervi un angolo di sformo. Tuttavia, se l'altezza della sezione verde è molto bassa, può essere trascurata.

Possibili ottimizzazioni per la progettazione dei pezzi

A conclusione del rapporto DFM, sulla base dell'analisi precedente, vengono forniti suggerimenti mirati di miglioramento per la progettazione del prodotto, in particolare per quanto riguarda le regolazioni dello spessore delle pareti e degli angoli di sformo.

Inoltre, gli utilizzatori del prodotto devono valutare la fattibilità del design della porta, del layout del perno di espulsione e delle impostazioni della linea di divisione in base alle proposte di progettazione dello stampo menzionate nel rapporto. Questo processo mira a garantire che il progetto complessivo soddisfi i requisiti di produzione e gli standard di qualità, facilitando un flusso di lavoro di produzione efficace ed efficiente.

Analisi del flusso dello stampo (MFA)

L'analisi del flusso dello stampo è uno strumento fondamentale per simulare e ottimizzare il processo di stampaggio a iniezione della plastica. Modellando il flusso, il raffreddamento e la solidificazione della plastica all'interno dello stampo, aiuta a identificare potenziali problemi di produzione come trappole di gas, deformazioni, concentrazione di tensioni o riempimento insufficiente.

Questa analisi consente di ottimizzare la progettazione dello stampo e i parametri di iniezione prima della produzione vera e propria, garantendo la qualità del prodotto e aumentando l'efficienza produttiva. L'analisi del flusso dello stampo è importante per ridurre il numero di prove, abbreviare i cicli di sviluppo del prodotto e ridurre i costi di produzione.

Tuttavia, l'analisi del flusso dello stampo comporta anche costi aggiuntivi. Non è necessaria per tutti i prodotti, soprattutto per quelli con strutture più semplici. La decisione di effettuare l'analisi del flusso dello stampo deve basarsi su circostanze specifiche, considerando la complessità del prodotto, la scala di produzione e l'efficacia dei costi.

In genere, un rapporto di analisi del flusso di stampi comprende i seguenti contenuti: - il rapporto di analisi del flusso di stampi.

Successivamente, spiegheremo i contenuti del rapporto relativi ai potenziali difetti di stampaggio a iniezione che potrebbero verificarsi nei pezzi.

Informazioni generali sul pezzo (peso e dimensioni del pezzo, materiale da utilizzare con un grado specifico).

Lavorazione consigliata (parametri di stampaggio, come pressione, temperatura, ecc.)

Tempo di riempimento (include un'animazione del processo di riempimento).

Contorno di riempimento (assomiglia a una mappa geografica dei contorni).

Pressione alla commutazione V/P (ovvero passaggio dal controllo del volume a quello della pressione).

Pressione alla fine del riempimento.

Temperatura del fronte di flusso.

Temperatura della massa alla fine del riempimento.

Forza di chiusura (questo suggerisce il tonnellaggio della macchina di iniezione da utilizzare).

Air Traps (tendenza alle bolle d'aria).

Linee di saldatura.

Ritrazione volumetrica all'espulsione.

Sink index (la tendenza dei segni di affondamento).

Temperatura della parte alla fine del raffreddamento.

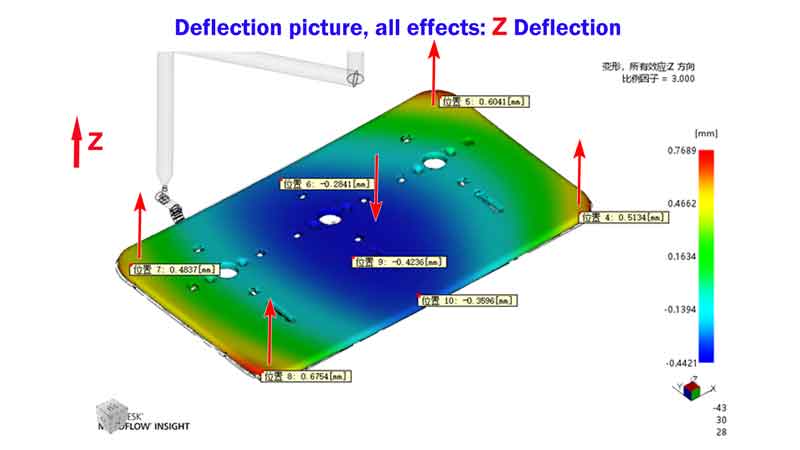

Deflection (la tendenza alla deformazione, alla piegatura e alla distorsione).

Conclusioni e suggerimenti.

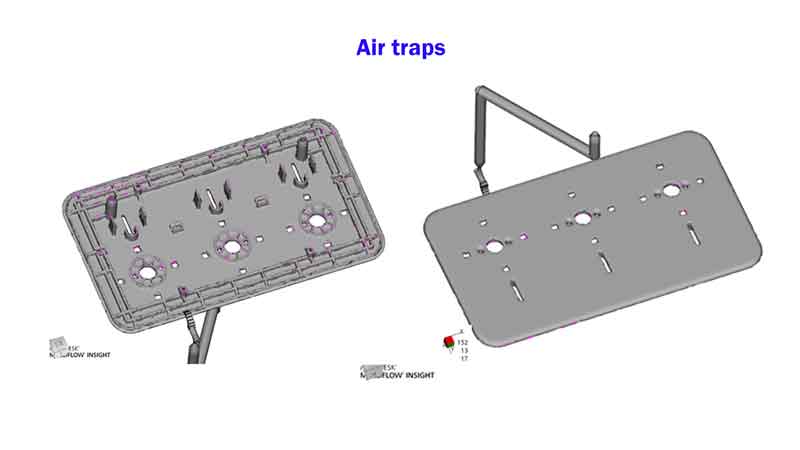

Trappole d'aria

Per trappola d'aria si intendono le aree dello stampo in cui l'aria rimane intrappolata durante il processo di stampaggio a iniezione. Questo intrappolamento può portare a difetti nel prodotto finale, come vuoti o riempimenti incompleti, poiché l'aria intrappolata impedisce al materiale plastico di occupare efficacemente l'intera cavità.

Nota:

In questo esempio, possiamo vedere che questo pezzo ha una bassa tendenza alle trappole d'aria, il che significa che dovrebbe essere buono per la produzione.

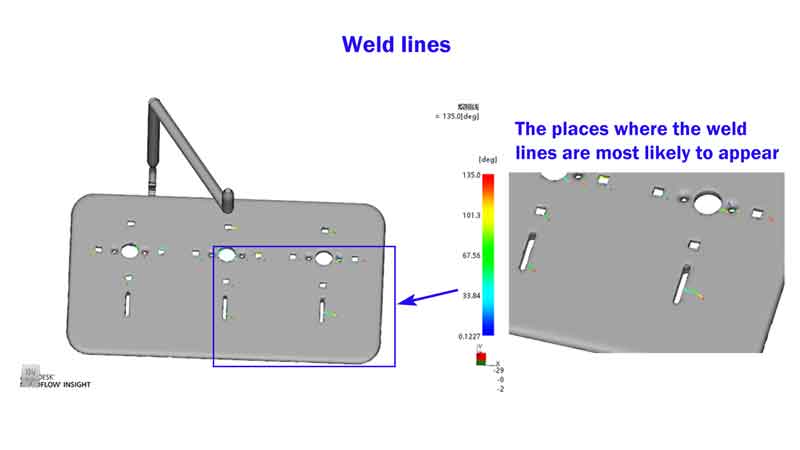

Linee di saldatura

La linea di saldatura indica i punti potenziali della parte stampata in cui due o più fronti di flusso di plastica fusa possono convergere. Questa convergenza può creare una linea o una cucitura, nota come linea di saldatura, che potrebbe essere più debole e meno gradevole esteticamente rispetto al materiale circostante, compromettendo potenzialmente l'integrità strutturale e l'aspetto del pezzo.

Nota:

Questo pezzo ha una moderata tendenza a formare linee di saldatura. Se il colore e la lucentezza del materiale non sono scelti in modo appropriato, sulla superficie appariranno linee di fusione visibili.

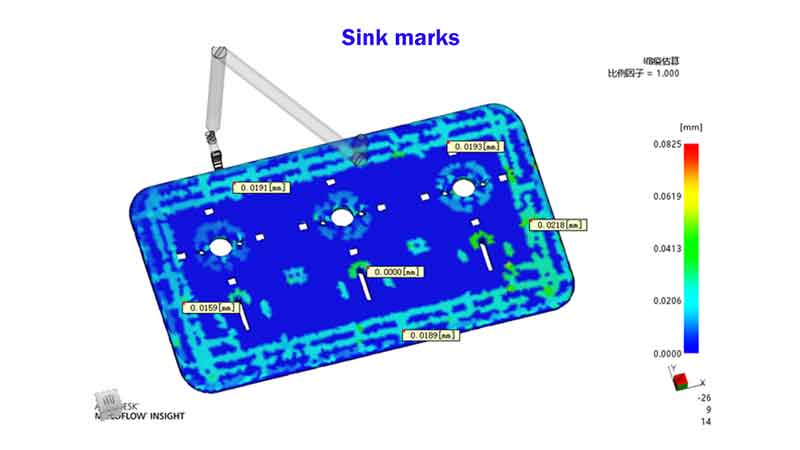

Indice di affondamento

L'indice di affondamento nel rapporto quantifica la probabilità che si formino segni di affondamento su un pezzo stampato. Questi segni si verificano in genere nelle aree più spesse dove il materiale si ritira durante il raffreddamento, provocando depressioni o rientranze sulla superficie.

Nota:

In base all'esempio raffigurato nell'immagine, la quantità prevista di lavabo è ≤0.0218 mm. Ciò indica che gli spessori delle pareti e delle nervature sono ben progettati e che i segni di affondamento rientrano in un intervallo accettabile.

Inoltre, per un aspetto visivamente gradevole, ecco le quantità di lavello consigliate per i vari tipi di superficie:

- Per una superficie strutturata: ≤0,10 mm

- Per una superficie verniciata: ≤0,05mm

- Per una superficie placcata: ≤0,03mm

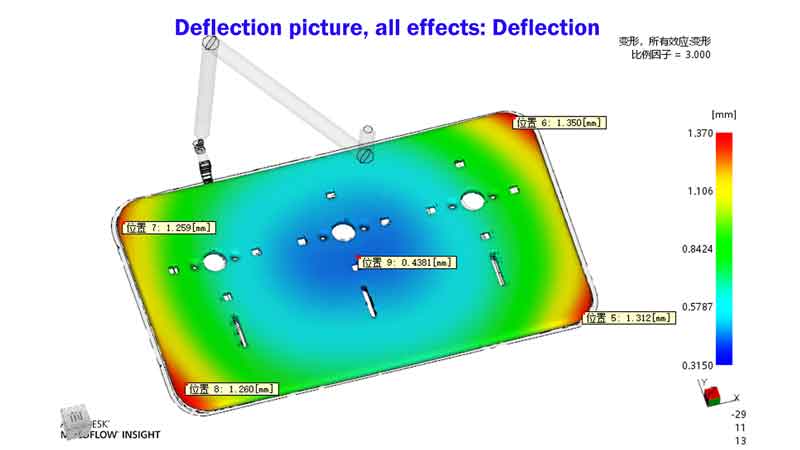

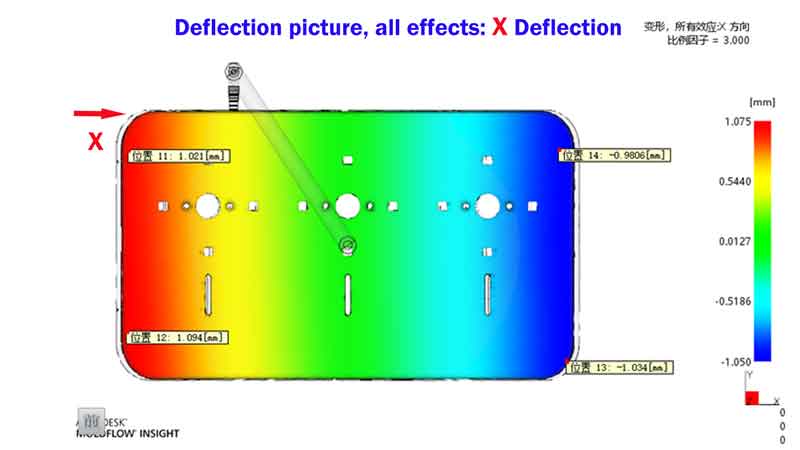

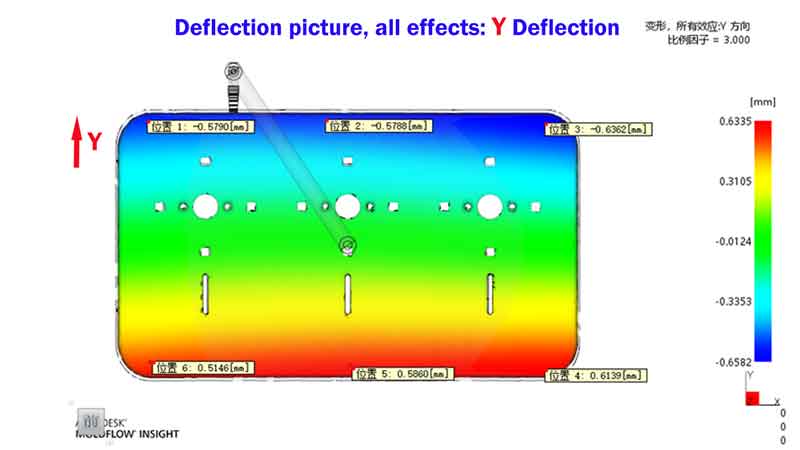

Deviazione

La deflessione si riferisce alla probabilità che un pezzo stampato si deformi o si pieghi. Prevede il grado di deformazione di un pezzo, in genere a causa di un raffreddamento non uniforme, del ritiro del materiale o di sollecitazioni interne durante il processo di stampaggio.

Nota:

In questo esempio, l'attenzione dovrebbe essere rivolta alla deflessione in direzione Z, che si riferisce alla deformazione del pezzo. Tuttavia, in base all'esperienza, la deformazione del pannello può essere ridotta al minimo aumentando la pressione e il tempo di confezionamento, come è stato confermato nelle produzioni successive.

È importante notare che molti strumenti software di analisi del flusso dello stampo non sono sempre precisi nel prevedere l'entità della deformazione dei pezzi. Per un'analisi efficace è fondamentale affidarsi all'esperienza.

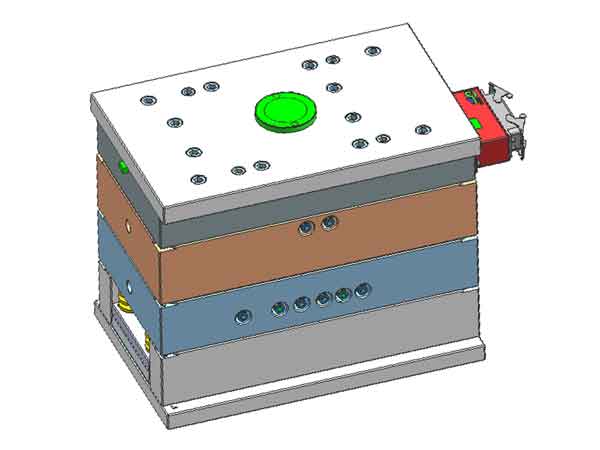

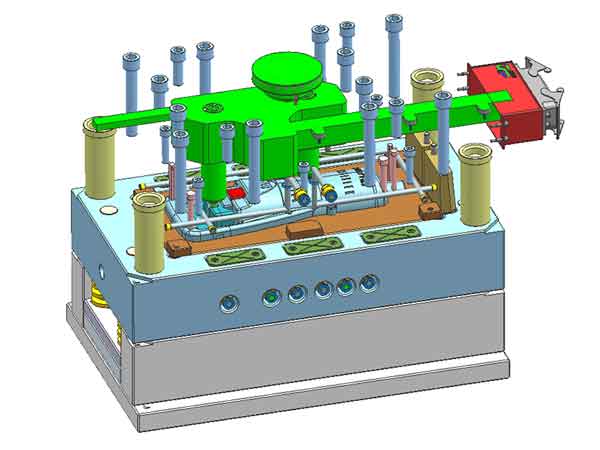

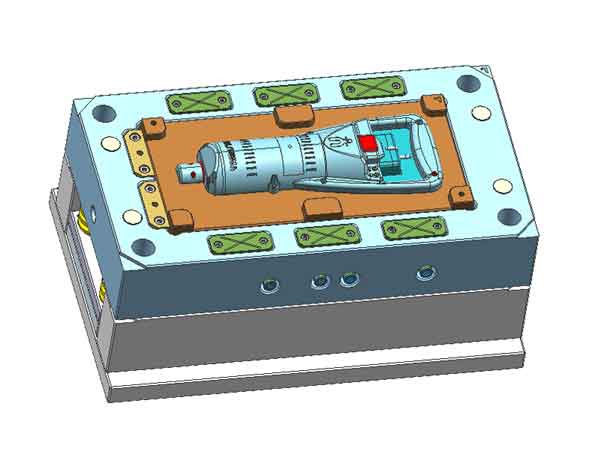

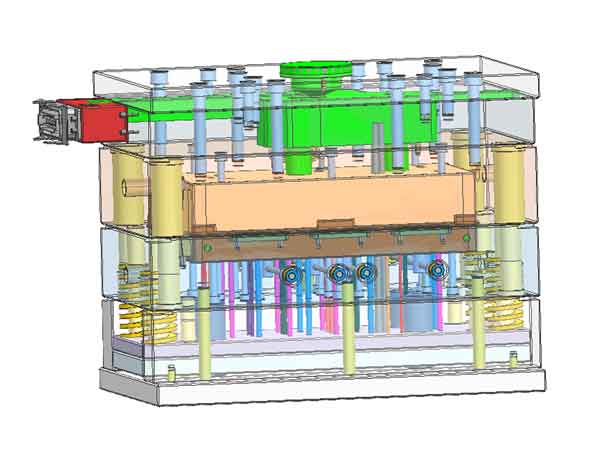

Disegno dello stampo

Si noti che lo scopo del DFM non è quello di approfondire gli intricati dettagli dello stampo, ma di presentare sinteticamente le informazioni più importanti. Questo approccio consente di concentrarsi sugli aspetti chiave e di risparmiare tempo nella preparazione del rapporto.

Per una visione completa dello stampo, è consigliabile richiedere il disegno dello stampo.

Il disegno dello stampo è particolarmente prezioso per qualsiasi esigenza di riparazione futura. Contiene tutti i dati dimensionali necessari per la lavorazione CNC dei componenti dello stampo.

Conclusione

In conclusione, attraverso le fasi di analisi sopra descritte, i rischi potenziali possono essere ampiamente anticipati, consentendo l'identificazione e il miglioramento dei problemi esistenti. Questo processo consente inoltre di stabilire un piano di progettazione di base prima della produzione, rendendo il lavoro successivo più organizzato e sistematico.

Tuttavia, è importante notare che l'analisi del software di progettazione 3D non è del tutto accurata, ma offre comunque un valore di riferimento significativo.