فهرست مطالب

تغییر وضعیتچه زمانی باید در انتخاب انواع دروازه قالبگیری تزریقی مناسب دقت بیشتری داشته باشید؟

طراحی گیت قالب تزریقی ممکن است به عنوان جنبهای سرراست از فرآیند قالبگیری به نظر برسد، اما مواردی وجود دارد که نیازمند توجه بیشتر و ملاحظات دقیق است. در حالی که برخی پروژهها ممکن است با انتخاب گیت استاندارد به راحتی پیش بروند، برخی دیگر مسیر پیچیدهتری را طی میکنند. بیایید به سناریوهایی بپردازیم که در آنها طراحی گیت به یک عامل حیاتی تبدیل میشود که نیازمند توجه ویژه است.

ما در زیر 5 سناریو را فهرست کردهایم که نیازمند توجه ویژه به طراحی گیت هستند:

1. الزامات زیباییشناختی حیاتی

در صنایعی که زیبایی اهمیت دارد، مانند الکترونیک مصرفی یا فضای داخلی خودرو، طراحی دروازه به یک هنر تبدیل میشود. مکان، اندازه، و اثر دروازه باید با دقت برنامهریزی شود تا علائم قابل مشاهده روی محصول نهایی به حداقل برسد. حتی کوچکترین نقص میتواند جذابیت کلی را کاهش دهد. دستیابی به این سطح از دقت نیازمند نگاهی دقیق به جزئیات و درک عمیقی از رفتار مواد در حین تزریق است.

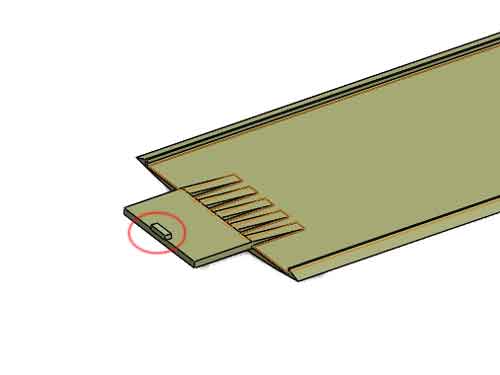

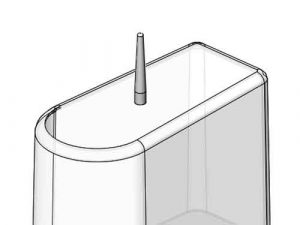

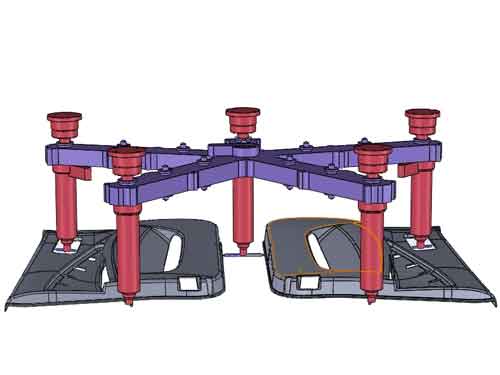

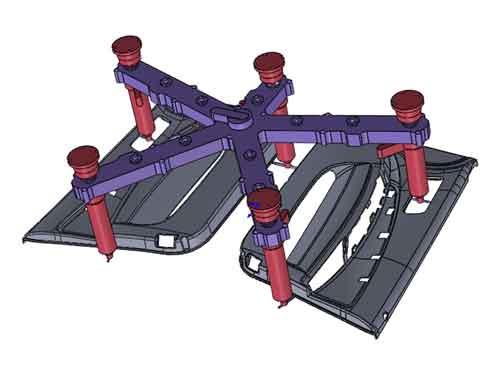

قطعات با زیبایی بالا

اینها قطعات کلید خودرو هستند که همگی در یک قالب خانواده ساخته شدهاند. آنها نیاز به ظاهری چشمگیر بدون نیاز به چاپ یا رنگآمیزی دارند. آنها با استفاده از قالبگیری دو مرحلهای ساخته شدهاند. ماده سفید است تا نور از آن عبور کند و باعث درخشش کلید در تاریکی شود.

2. قطعات مستعد تغییر شکل

برخی از طراحیهای قطعات پلاستیکی مستعد تاب برداشتن یا انقباض ناهموار هستند که منجر به بدشکلیهایی مانند تبدیل یک دایره کامل به شکل بیضی میشود. انتخاب مکان دروازه میتواند بر جهت میزان این تغییر شکلها تأثیر بگذارد.

در برخی موارد، تنها یک انتخاب بهینه برای طراحی دروازه وجود دارد.

3. طرحهای قطعه مستعد عیوب قالبگیری

برخی از طراحیهای قطعات تمایل بیشتری به برخی عیوب قالبگیری، مانند خطوط جوش، پرش، تزریق ناقص و غیره دارند. مهم است توجه داشته باشید که طراحی مناسب دروازه نمیتواند این عیوب را به طور کامل از بین ببرد، اما میتواند تأثیر آنها را تا سطح قابل قبولی کاهش دهد.

4. قطعه بزرگ با چندین گیت

برخی قطعات برای پر شدن مؤثر نیاز به چندین گیت دارند. هماهنگی این گیتها برای اطمینان از جریان و پر شدن متعادل نیازمند ملاحظات دقیق است. تعامل بین چندین گیت میتواند بر یکپارچگی ساختاری و جذابیت بصری قطعه تأثیر بگذارد.

5. قالبهای چندحفرهای

در قالبهایی که چندین قطعه را به طور همزمان تولید میکنند، جایگذاری و تعادل گیت حیاتی است. پر شدن نامتناسب میتواند منجر به کیفیت ناهموار قطعات یا حتی خرابی قالب شود.

به طور خلاصه، طراحی دروازه برای اقلام با اشکال پیچیده، نیازمندیهای دقت ابعادی و هندسی بالا، اقلام بسیار بزرگ و قالبهایی با تعداد زیادی حفره چالشبرانگیزتر است. درک جامعی از دینامیک جریان و تعامل دروازه در این سناریوها حیاتی است. علاوه بر این، تحلیل جریان قالب به کمک کامپیوتر اغلب برای تحلیل و بهینهسازی این فرآیند پیچیده به کار میرود.

گیت قالب تزریق چیست؟

گیت قالب تزریقی یک دهانه کوچک در قالب است که از طریق آن پلاستیک ذوب شده تزریق میشود تا یک محصول تشکیل شود. مانند ورودی ماده است. اندازه و موقعیت گیت بر چگونگی جریان و پر شدن پلاستیک در قالب تأثیر میگذارد و بر کیفیت و ظاهر محصول نهایی تأثیر میگذارد.

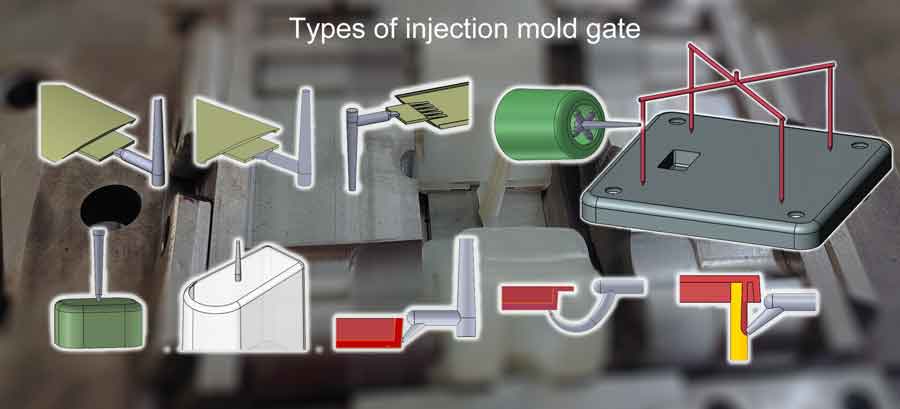

انواع اصلی گیتهای قالب تزریق

گیت لبهای

گیت لبهای یک پیکربندی گیت است که در خط جدایش قالب قرار دارد، جایی که دو نیمه قالب به هم میرسند.

مزایا:

- سهولت ماشینکاریدروازههای لبهای ماشینکاری سادهای دارند و میتوانند تنظیم شده در اندازه نسبتاً به آسانی در مرحله آزمایش قالب تنظیم شوند.

- اثر گیت کمتر قابل مشاهده: اثر دروازه در لبه قطعه قرار دارد که آن را کمتر قابل توجه میکند. این امر آن را برای قطعاتی که فقط کیفیت زیبایی متوسطی نیاز دارند مناسب میسازد.

معایب:

- محدود به اندازههای خاص قطعه: مناسبتر برای قطعات کوچک با چندین حفره. برای قطعات بزرگ تکحفرهای، یک دروازه لبهای نیازمند استفاده از سیستم رانر داغ است.

- اثر باقیمانده و ظاهر: دروازهگذاری لبهای هنوز هم علائم یا باقیماندههایی روی لبه قطعه به جا میگذارد که آن را عمدتاً برای قطعات با حساسیت زیبایی کمتر مناسب میکند. الزامات ظاهری بالا ممکن است نیاز به ماشینکاری اضافی داشته باشد.

- تنش برشی و پاشش: تنش برشی بالا و مسائل احتمالی جتینگ میتواند در ناحیه دروازه رخ دهد، به ویژه برای قطعات با دیواره ضخیم، که بر کیفیت قطعه تأثیر میگذارد.

گیت بادبزنی

دروازه بادبزنی تکامل طراحی دروازه لبهای است که دارای دهانه وسیعتری است که جریان مواد را با زاویه گستردهتری به داخل حفره پخش میکند. کف شیبدار آن تغییرات در جبهه جریان مقطع را به حداقل میرساند.

مزایا:

- دینامیک جریان بهبودیافته: دهانه وسیعتر یک دروازه بادبزنی ویژگیهای جریان مواد را بهبود میبخشد و به پر کردن کارآمد حفره کمک میکند.

- کاهش تنش برشی: در مقایسه با سایر سیستمهای دروازهگذاری، دروازههای بادبزنی منجر به تنش برشی کمتر در نزدیکی دروازه میشوند و عیوب احتمالی قطعه را به حداقل میرسانند.

- کاهش عیوب قطعه: دروازههای بادبزنی به کاهش احتمال خمش قطعه و مسائل جتینگ کمک میکنند و به کیفیت بالاتر قطعه کمک میکنند.

معایب:

- چالشهای جداسازی گیت: حذف اثر دروازه باقیمانده از یک دروازه بادبزنی میتواند چالشبرانگیزتر باشد و ممکن است نیاز به مراحل پرداخت اضافی داشته باشد.

- افزایش اثر باقیمانده: دروازههای بادبزنی ممکن است در مقایسه با دروازههای لبهای استاندارد، باقیمانده یا علائم قابل توجهتری روی قطعه قالبگیری شده به جا بگذارند.

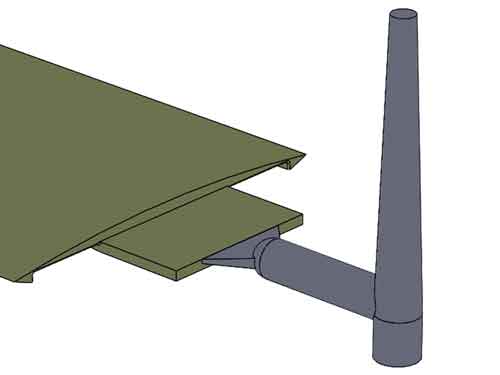

گیت زبانهای

گیت زبانهای یک پیکربندی گیت مشابه گیت لبهای است اما با ویژگی متمایز: گیت در بالای سطح صاف قطعه قرار دارد. برخلاف سایر گیتها که بخشی از حفره هستند، گیت زبانهای در سمت هسته قالب تشکیل میشود. این تنظیم توزیع ماده را بهبود میبخشد و از جریان مستقیم ناگهانی به داخل حفره جلوگیری میکند.

مزایا:

- جریان مواد بهبودیافته: قرارگیری دروازه زبانهای به جریان روانتر مواد کمک میکند و از پر کردن یکنواختتر حفره پشتیبانی میکند.

- کاهش خطر جتینگ: با کنترل دینامیک جریان، دروازههای زبانهای احتمال عیوب جتینگ در قطعه نهایی را کاهش میدهند.

- مقاومت جریان کم: طراحی دروازه زبانهای مقاومت جریان را به حداقل میرساند و به قالبگیری تزریقی کارآمد کمک میکند.

- سادگی و مقرونبهصرفه بودن: دروازههای زبانهای از طراحی ساده و هزینههای تولید نسبتاً پایین برخوردارند.

معایب:

- احتمال قرمزی دروازه: برخی سناریوها ممکن است منجر به قرمزی دروازه شوند که نیازمند ملاحظات دقیق در مورد مکانیابی و طراحی دروازه است.

- چالش تمیزکاری: تمیز کردن ویژگی زبانهای میتواند مشکلساز باشد. در حالت ایدهآل، موقعیتیابی آن باید اجازه برآمدگی دهد؛ در غیر این صورت ممکن است ماشینکاری پس از قالبگیری لازم باشد.

گیت پرهای

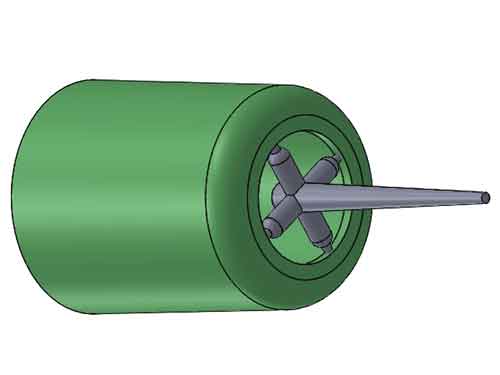

گیت پرهای نام خود را از پیکربندی چرخ مانند پرههای چرخ گرفته است. اغلب چهار پره دارد برای ماشینکاری آسانتر. گیت پرهای عمدتاً در قطعات لولهای استفاده میشود، این سیستم گیت گردی را بهبود میبخشد.

مزایا:

- پر کردن متعادل لوله: دروازه شعاعی پر کردن یکنواختتر بخشهای لولهای را تضمین میکند و از اعوجاج یا بیضیشدگی جلوگیری میکند.

- خط جوش به حداقل رسیده: الگوی جریان، برخورد دو جبهه جریان را در مقایسه با طراحی یک دروازه کاهش میدهد. این به کاهش خطوط جوش کمک میکند.

معایب:

- ماشینکاری پیچیده و هزینه بالاتر: الزامات طراحی و ماشینکاری پیچیده، پیچیدگی و هزینههای تولید را افزایش میدهد.

- تشکیل اثر/باقیمانده: دروازه شعاعی چهار اثر سبک به جا میگذارد که میتواند حذف کامل آن چالشبرانگیز باشد و ممکن است بر ظاهر قطعه تأثیر بگذارد.

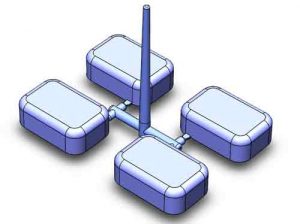

گیت نقطهای

دروازه نقطهای (یا دروازه سوزنی)، با شکل مخروطی معکوس که به یک نقطه تیز ختم میشود مشخص میشود. با قطر معمولاً بین ۰.۸ تا ۱.۵ میلیمتر، نیاز به طراحی قالب سه صفحهای برای حذف باقیماندههای راهگاه، راهرو و دروازه دارد.

نسخه راهگاه گرم فاقد شکل مخروطی معکوس است بنابراین میتواند با قالب دو صفحهای کار کند.

مزایا:

- جداسازی خودکار دروازه: دروازه نقطهای اجازه جداسازی خودکار از قطعه در طول خروج را میدهد.

- اثر دروازه حداقلی: اثر دروازه کوچک اغلب نیاز به پرداخت پس از تولید ندارد و ظاهر قطعه را بهبود میبخشد.

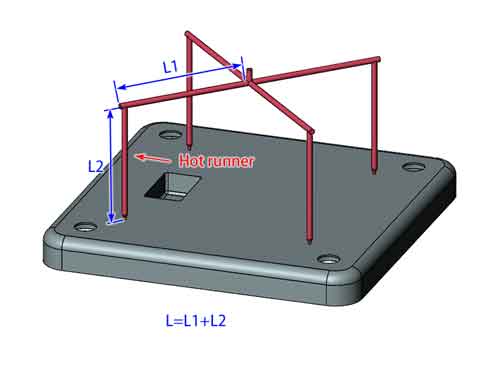

- طراحی چندمنظوره: میتوان چندین دروازه سوزنی را به صورت استراتژیک در قالب تکحفرهای قرار داد. در صورت طولانی بودن فاصله بین دروازهها، نیاز به رانرهای داغ خواهد بود.

معایب:

- طراحی قالب پیچیده: دروازههای نقطهای نیازمند قالب سه صفحهای یا رانر داغ هستند که هزینه را افزایش میدهند. رانرهای داغ از قالبهای سه صفحهای گرانتر هستند.

- محدودیتهای فشار جریان و پر شدن: تلفات فشار جریان بالا و حجم پر شدن کم، آنها را برای قطعات حجیم یا سرعتهای پر شدن بالا نامناسب میکند.

- مشکلات مرتبط با تنش: پر شدن با سرعت بالا میتواند باعث قرمزی دروازه، نشانههای جریان و کاهش استحکام ناحیه دروازه شود.

- پر شدن ناهموار: برخی نواحی قطعه ممکن است به دلیل پیکربندی دروازه، پر شدن ناکافی را تجربه کنند.

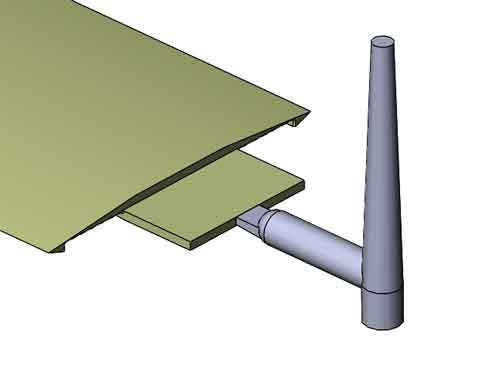

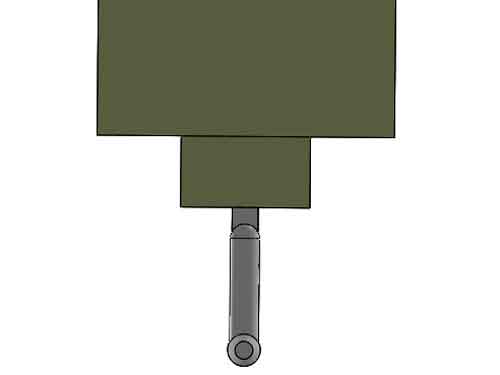

گیت اسپرو یا گیت مستقیم

گیت اسپرو، که همچنین به عنوان گیت مستقیم نامیده میشود، سادهترین سیستم گیت است و وجود رانر را حذف میکند. در قالبهای تک حفرهای به کار میرود و در مرکز منطقه برآمدگی قطعه قرار دارد. شکل مخروطی دارد با انتهای بزرگتر در سمت حفره قالب. گیتهای اسپرو اغلب در تولید ظروف پلاستیکی مانند بشکهها و لگنها دیده میشوند.

مزایا:

- سادگی و مقرونبهصرفه بودن: دروازههای اسپرو ساخت آسان و کمهزینهای دارند.

- تلفات فشار کم: این نوع دروازه دارای حداقل تلفات فشار است و سرعت و حجم پر شدن بالا را پشتیبانی میکند.

معایب:

- اثر دروازه و قرمزی: اسپرو معمولاً با انبردست جدا میشود و یک اثر دروازه قابل توجه و قرمزی احتمالی در طرف مقابل باقی میگذارد.

- تنش برشی: به دلیل سرعت قابل توجه پر شدن، تنش برشی بالا میتواند در نزدیکی دروازه رخ دهد و منجر به عیوب شود.

- نامناسب برای قطعات مسطح بزرگ: به دلیل احتمال تاب برداشتن و تغییر شکل در حین خنک شدن، برای قطعات مسطح بزرگ مناسب نیست.

(گیت اسپرو برای ظروف پلاستیکی، به ویژه با مواد شفاف، بسیار رایج است.)

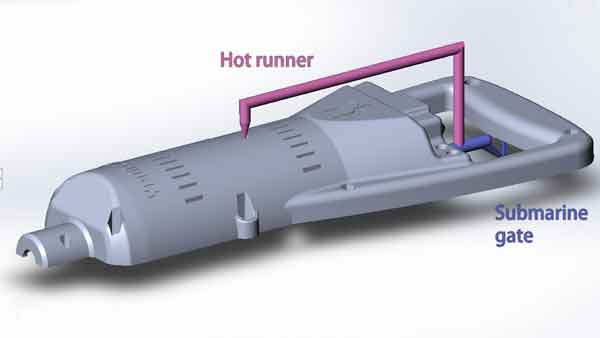

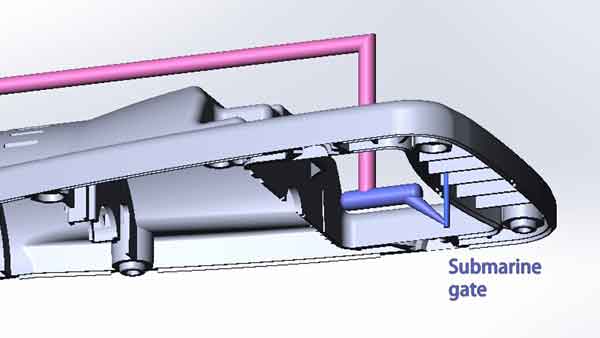

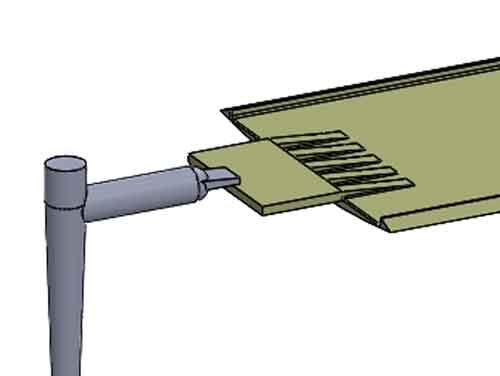

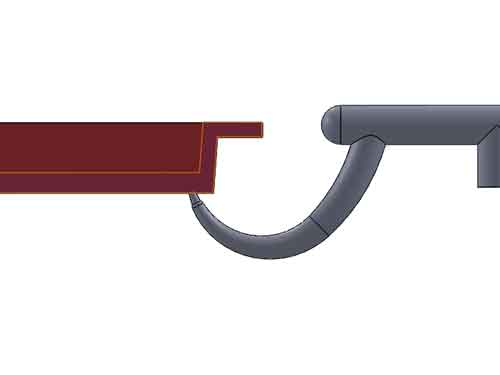

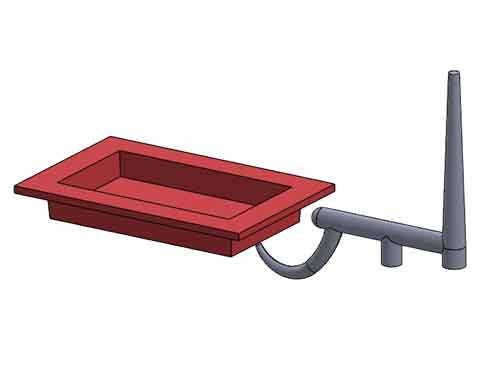

گیت تونلی یا زیرآبی

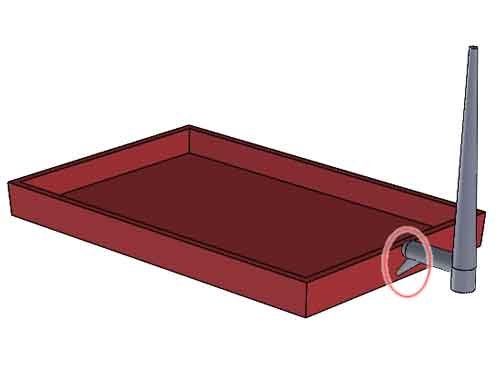

گیت زیردریایی (یا گیت زیر، گیت تونلی) به طور استراتژیک در زیر سطح جدایش قالب قرار دارد. هدف آن انتقال جای زخم گیت به مناطق نامشخص است و اطمینان از زیبایی بهبود یافته را فراهم میکند. مانند گیتهای نقطهای، دارای دهانه کوچکی است. در اینجا مزایا و معایب مرتبط آورده شده است:

مزایا:

- جداسازی خودکار دروازه و کاهش پردازش پس از تولید: دروازههای زیرآبی امکان جداسازی خودکار دروازه را فراهم میکنند و نیاز به پردازش اثر دروازه را به حداقل میرسانند.

- ظاهر بهبودیافته: اثر دروازه پنهان منجر به زیبایی بهتر قطعه میشود زیرا از دید پنهان است.

- انعطافپذیری طراحی: مشابه دروازههای سوزنی، چندین دروازه زیرآبی را میتوان در یک قالب تکحفرهای ادغام کرد تا پر شدن و دینامیک جریان بهینه شود.

معایب:

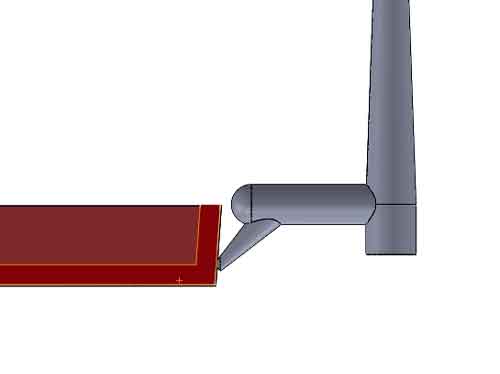

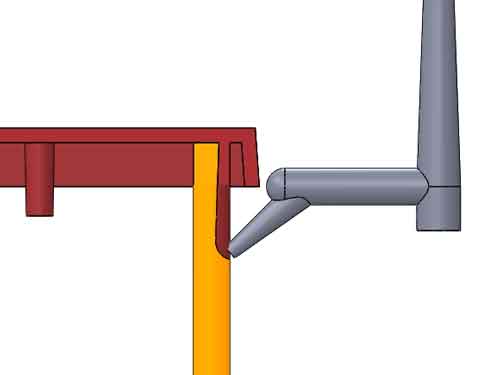

ماشینکاری پیچیده: ساخت مسیر منحنی نیازمند ماشینکاری جداگانه روی 2 قطعه نیمه و مونتاژ آنها برای تشکیل کانال جریان پلاستیک است. این پیچیدگی ماشینکاری را افزایش میدهد.

افت فشار بالا: طراحی با افت فشار قابل توجه همراه است که ممکن است منجر به پر شدن ناکافی در برخی مناطق قطعه شود.

احتمال سرخ شدن گیت: ممکن است سرخ شدن گیت در نزدیکی منطقه گیت وجود داشته باشد.

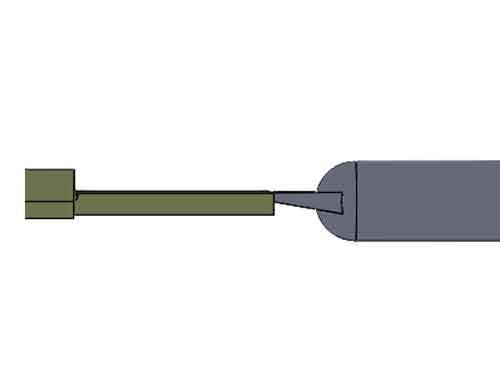

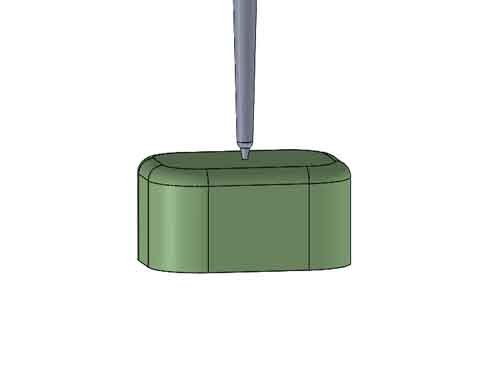

گیت زیر-اکسترودر

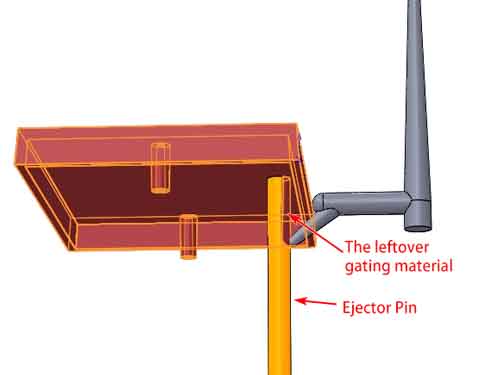

گیت زیر-اجکتور یک نسخه اصلاح شده از گیت زیر است و به دلیل سادگی در ساخت به طور گسترده مورد علاقه است.

در این سیستم گیت، بخشی از پین اجکتور تراشیده میشود تا کانال جریان ایجاد شود. مواد گیت باقیمانده با شکستن دستی حذف میشوند.

گیت کاجو یا گیت موز

اینها انواعی از گیت زیردریایی هستند که به شکل بادام هندی یا موز هستند. مزایا و معایب آنها با گیت زیردریایی هماهنگ است و به طور جداگانه بحث نخواهد شد.

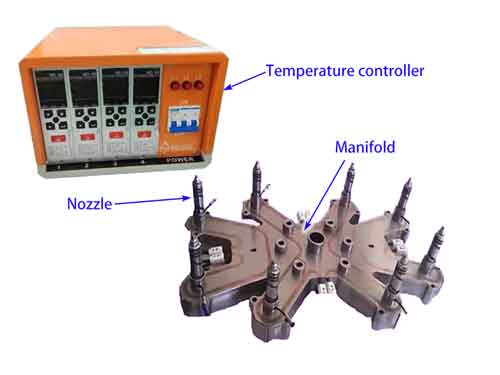

راهگاههای داغ

در سیستم راهگاه سرد، اتلاف مواد و طول محدود راهگاه سرد نگرانیهایی هستند. راهگاههای گرم این مشکل را با حذف راهگاهها و نگه داشتن پلاستیک در حالت مذاب در داخل کانالها حل میکنند.

رانر داغ چیست

به سادگی، راهگاه گرم مانند امتداد لولهکشی بشکه دستگاه تزریق است. اساساً، همه چیز درباره تشکیل یک کانال با دمای بالا در داخل قالب است. این کار با استفاده از عناصر گرمایشی و کنترلهای دما انجام میشود. وظیفه آنها نگه داشتن پلاستیک در دمای ذوب مناسب است. به این ترتیب، میتوانیم طول جریان پلاستیک را به طور مؤثر افزایش دهیم.

اجزای سیستم رانر داغ:

- کنترلکنندههای دما: دمای پلاستیک را در سراسر سیستم نظارت و تنظیم میکنند.

- منیفولد: پلاستیک مذاب را به طور یکنواخت به نازلها توزیع میکند. قابل توجه است که در مواردی که نازل در مرکز قالب تکحفرهای قرار دارد، منیفولد مورد نیاز نیست.

- نازلها: اینها به عنوان نقاط ورودی برای تزریق پلاستیک مذاب به قالب عمل میکنند.

انواع راهگاههای داغ:

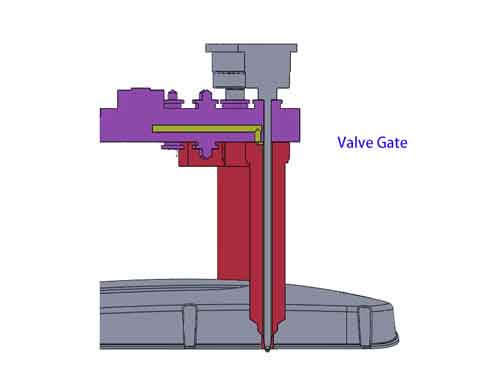

- دروازه نقطهای: قطر کوچک، اثر باقیمانده حداقلی؛ مناسب برای قطعات پیچیده یا کوچک.

- دروازه سوپاپی: یک نوع دروازه انعطافپذیر، با باز و بسته شدن امکان کنترل جریان پلاستیک را فراهم میکند. این اثر باقیمانده را به حداقل میرساند و برای دروازهگذاری چند حفره مفید است.

- دروازه باز: مسیر جریان مستقیم، مناسب برای انواع دروازهها، رانرها را حذف یا به حداقل میرساند.

مزایا:

- طراحی دروازه انعطافپذیر: بدون محدودیت فاصله، قرارگیری دروازه چندمنظوره.

- کیفیت بهبودیافته قطعه: با نگه داشتن پلاستیک در حالت مذاب، وقوع عیوب مرتبط با تکههای سرد در رانرها کاهش مییابد.

- کاهش ضایعات مواد: بدون رانر سرد، ضایعات و هزینهها کمتر میشود.

- زمانهای چرخه سریعتر: نیازی به خنک کردن رانرها و اسپروها در هر تزریق نیست.

معایب:

هزینههای اولیه و نگهداری بالا

ضایعات بیشتر در تغییر رنگ

زمان راهاندازی: نیازمند گرم کردن و تثبیت قبل از تولید است.

نتیجهگیری:

انتخاب نوع دروازه مناسب بخش کلیدی قالبگیری تزریقی موفق است. از رانرهای داغ کارآمد تا دروازههای زیرآبی و تونلی مخفیانه، هر کدام مزایای خود را دارند. هزینه، سرعت و ظاهر را در نظر بگیرید تا بهترین گزینه را برای قطعات خود بیابید. انتخاب دروازه مناسب به شما کمک میکند محصولات عالی تولید کرده و فرآیند قالبگیری خود را بهبود بخشید.