فهرست مطالب

تغییر وضعیتپرداختهای سطح قالبگیری تزریقی چیست

پرداختهای سطحی قالبگیری تزریقی به درجه خاصی از زبریها، بافتها یا الگوها اشاره دارد که بر روی سطح قالب ایجاد میشوند و نه تنها شامل زبری سطح، بلکه شامل الگوهای طراحی مختلف نیز میشوند.

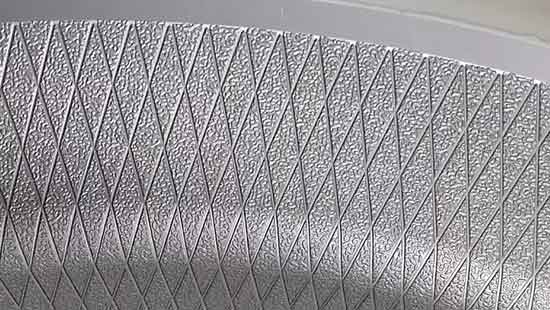

زبری سطح بر احساس لمسی و کیفیت بصری محصول نهایی تأثیر میگذارد، در حالی که الگوهای طراحی جلوههای بصری منحصر به فردی ارائه میدهند. این بافتها میتوانند مواد طبیعی مانند رگه چوب و چرم یا اشکال هندسی انتزاعی را تقلید کنند و به طور گسترده در صنایعی مانند خودروسازی، الکترونیک و کالاهای مصرفی مورد استفاده قرار میگیرند.

با تنظیم بافت سطح قالب، میتوان کارایی و زیبایی محصول را بهبود بخشید و نقصهای جزئی ناشی از فرآیند تولید را پنهان کرد.

نقش پرداختهای سطح قالبگیری تزریقی

بافتهای سطح قالب در قالبگیری تزریقی نه تنها کاربردپذیری محصولات را افزایش میدهند، بلکه جذابیت زیباییشناختی آنها را نیز بهبود میبخشند.

- اول، بافتهای سطح مختلف میتوانند مواد مختلفی مانند فلز، چوب یا چرم را تقلید کنند، در نتیجه بافت و جذابیت بصری محصول را غنی میکنند. به عنوان مثال، یک سطح صاف و صیقلی میتواند ظاهری لوکس و تصفیه شده ایجاد کند.

- علاوه بر این، زبری مناسب میتواند چسبندگی را بهبود بخشد و چسبندگی پوششها یا مواد رویقالبگیری به سطح محصول را افزایش دهد که دوام را تضمین میکند.

- برای قطعات شفاف، سطوح صیقلی همچنین میتوانند خواص نوری را بهبود بخشند، مانند عبور نور واضح و دیدپذیری. در کاربردهای نوری، مانند لنزها، کیفیت صیقل کاری به ویژه حیاتی است و به طور مستقیم بر عملکرد دستگاههای نوری تأثیر میگذارد.

به این ترتیب، فناوری بافت سطح قالب به بخشی جداییناپذیر از طراحی محصول تبدیل میشود که عملکرد، زیبایی و کارایی را ارتقا میدهد و در نتیجه رقابتپذیری بازار محصول نهایی را افزایش میدهد.

روشهای پردازش برای پرداخت سطح در قالبهای تزریقی

پرداختهای سطح قالب را میتوان با استفاده از روشهای پردازش مختلفی ایجاد کرد که هر کدام ویژگیهای منحصر به فرد و کاربردهای مناسب خود را دارند. در ادامه برخی از روشهای پردازش رایج آورده شده است:

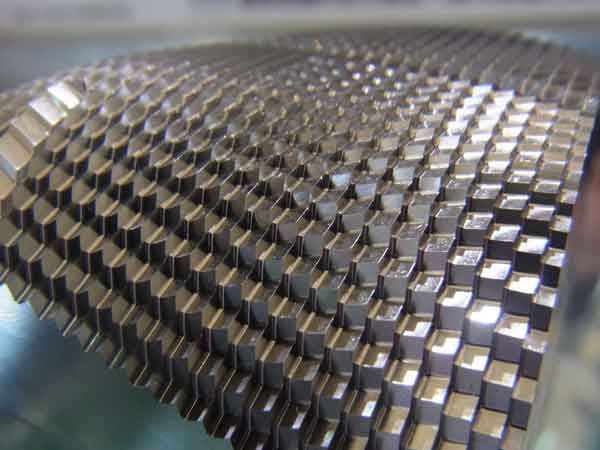

بافتهای تشکیل شده توسط ماشینکاری تخلیه الکتریکی (EDM)

ماشینکاری تخلیه الکتریکی (EDM) از دمای بالای تولید شده توسط جرقههای الکتریکی برای ذوب و تبخیر ماده استفاده میکند و بافت شنی روی سطح قالب ایجاد میکند. زبری بافت سطح را میتوان با تغییر نرخ تخلیه تنظیم کرد.

این روش میتواند طیفی از بافتهای ریز تولید کند که شبیه به اثرات سندبلاست است اما بادوامتر میباشد.

پولیش دستی

پولیش دستی شامل استفاده از مواد ساینده و ابزار برای صاف کردن دستی سطح قالب است. این فرآیند به ویژه برای حذف خط و خش و دستیابی به سطح صافی مطلوب مؤثر است.

این روش به ویژه برای قالبهایی که نیاز به سطوح براق بالا دارند، مانند آنهایی که به سطوح بسیار بازتابنده نیاز دارند، مناسب است. مرحله اول معمولاً شامل استفاده از سنگ سمباده برای حذف علائم ماشینکاری است. پس از آن از درجههای ریزتر کاغذ سنباده برای افزایش صافی سطح استفاده میشود.

برای دستیابی به پرداخت آینهای، از چرخهای پشمی همراه با خمیر الماس استفاده میشود. پولیش فرآیندی دقیق است که نیازمند صبر و دقت قابل توجهی است و اغلب در کارگاههای عاری از گرد و غبار انجام میشود.

علاوه بر این، پولیش دستی به عنوان گام پایهای برای پردازشهای بیشتر سطح قالب مانند سندبلاست و حکاکی عمل میکند. در برخی محصولات پلاستیکی با دقت بالا، نمونههای T0 نیاز به سطوح پولیش شده برای بازرسی کامل کیفیت سطح دارند. تنها پس از این مرحله اولیه، بافتهای سطحی اضافی اعمال میشوند که نشاندهنده کاربرد گسترده پولیش در پردازش قالب است.

اچینگ شیمیایی

حکاکی شیمیایی شامل ایجاد یک بافت منحصر به فرد روی سطح قالب از طریق یک واکنش شیمیایی است. این روش برای تولید بافتهای ریز و منظم مورد نیاز در پردازش دقیق سطح قالب ایدهآل است.

فرآیند با آمادهسازی سطح قالب آغاز میشود که شامل پولیش بیعیب آن است. سپس از تکنیک حکاکی نوری برای ایجاد یک الگو استفاده میشود و پس از آن یک شابلون ابریشمی تهیه میشود. مرکبهای مقاوم سپس برای محافظت از مناطق خاصی اعمال میشوند و قالب تحت حکاکی شیمیایی قرار میگیرد که اغلب از اسید قوی استفاده میکند. مناطق پوشیده شده با مرکب حکاکی نمیشوند، در حالی که قسمتهای در معرض حکاکی شده و الگوی مورد نظر را تشکیل میدهند.

سندبلاست

سندبلاست شامل پرتاب ذرات شن با سرعت بالا برای برخورد و زبر کردن سطح قالب است. این روش ساده و سریع به ویژه برای پردازش مناطق وسیع روی یک قالب مناسب است.

برای سندبلاست، معمولاً از موادی مانند کاربید سیلیکون و مهرههای شیشهای استفاده میشود. زبری آنها با اندازه مش اندازهگیری میشود که معمولاً از حدود ۱۰ تا چند صد متغیر است و مش ۸۰ تا ۲۰۰ رایجترین انتخاب است.

با این حال، سطوح پردازش شده با سندبلاست به مرور زمان تمایل به صاف شدن و از دست دادن بافت خود دارند. در مقایسه با بافتهای ایجاد شده توسط روشهای دیگر، سطوح سندبلاست شده عمر کوتاهتری دارند و بنابراین نیاز به پردازش مجدد منظم برای حفظ اثر مطلوب خود دارند.

الکتروپلیتینگ

آبکاری شامل رسوب یک لایه نازک فلزی روی سطح یک قالب است که مقاومت در برابر سایش و محافظت در برابر خوردگی آن را افزایش میدهد و همچنین یک اثر تزئینی اضافه میکند.

کرومکاری یک انتخاب رایج است که به طور قابل توجهی سختی سطح را افزایش میدهد (به بالای HRC65) و مقاومت در برابر خوردگی را بهبود میبخشد که منجر به سطحی صافتر میشود.

گزینه دیگر تیتانیومکاری است که مجموعهای از مزایای منحصر به فرد خود را ارائه میدهد.

الکتروفورمینگ

الکتروفورمینگ شامل رسوب دادن یک لایه فلزی بر روی یک قالب است که سپس جدا میشود تا قطعات فلزی با اشکال پیچیده و بافتهای ظریف ایجاد شود.

این فناوری برای تولید سطوح قالب با دقت بالا و براقیت بالا ایدهآل است. به ویژه برای الگوهایی با عمق سطح بیشتر مناسب است. با این حال، به دلیل هزینه بالای آن، الکتروفورمینگ به اندازه برخی دیگر از تکنیکها به طور گسترده استفاده نمیشود.

حکاکی لیزری 5 محوره

حکاکی لیزری ۵ محوره از دستگاههای لیزری با دقت بالا برای حک کردن الگوهای پیچیده و دقیق بر روی سطوح قالب استفاده میکند. این فناوری قادر به پردازش سهبعدی است و به ویژه برای ساخت قالبهای لوکس و ظریف مناسب است.

2 مثال از بافتدهی سطحی 5 محوره

از نظر تئوری، در ترکیب با طراحی الگوی سهبعدی، حکاکی لیزری 5 محوره میتواند هر شکل بافت دلخواهی را با کنترل دقیق ابعاد ایجاد کند و در این زمینه از سایر روشها برتر است. با این حال، به دلیل هزینه بالای تجهیزات، هزینههای پردازش نیز قابل توجه است که گسترش کاربرد آن را محدود میکند.

جدول زیر مقایسه سریعی از شش روش پردازش مختلف ارائه میدهد.

| فرآیند | EDM | پولیش دستی | سندبلاست | الکتروپلیتینگ | الکتروفورمینگ | حکاکی لیزری 5 محوره |

|---|---|---|---|---|---|---|

| قیمت | متوسط | کم به زیاد | پایین | بالا | خیلی زیاد | خیلی زیاد |

| محبوبیت | بالا | بالا | متوسط | بالا | پایین | پایین |

استانداردها و هنجارهای رایج فعلی برای پرداخت سطح قالب تزریقی

در تولید پلاستیک و طراحی قالب، استانداردهای پرداخت سطح قالب حیاتی هستند. سه استاندارد پذیرفتهشده و پرکاربرد عبارتند از SPI (انجمن صنعت پلاستیک)، VDI 3400 (مخفف Verein Deutscher Ingenieure، به معنای انجمن مهندسی آلمان در انگلیسی) و MT (مولد-تک).

در حالی که بسیاری از کارخانهها پلیتهای بافت اختصاصی خود را دارند، این سه مورد در سطح جهانی شناخته شده هستند. SPI در ایالات متحده رایج است، VDI 3400 در اروپا، و تطبیقپذیری و انعطافپذیری MT باعث شده است که در سراسر جهان به طور گسترده مورد استفاده قرار گیرد.

استاندارد SPI

استاندارد SPI (انجمن صنعت پلاستیک) که توسط صنعت پلاستیک آمریکا تأسیس شده است، راهنمای پردازش سطح قالبهای تزریق پلاستیک است. این استاندارد بافتهای سطح قالب را به چهار دسته اصلی—A، B، C، D—تقسیم میکند که هر کدام به سه سطح دیگر تقسیم میشوند و در مجموع ۱۲ نوع پردازش سطح را تشکیل میدهند.

- کلاس A (A-1, A-2, A-3) نشاندهنده سطوح صیقلخورده برای درخشندگی بالا است که برای محصولاتی مناسب است که نیاز به ظاهری صاف و آینهای دارند.

- کلاس B (B-1, B-2, B-3) شامل سطوح قلمزنیشده برای درخشندگی متوسط و بافتهای ریز است که برای محصولات جذاب بصری که نیازی به درخشندگی بالا ندارند ایدهآل است.

- کلاس C (C-1, C-2, C-3) نیز قلمزنیشده است اما از کلاس B زبرتر است و برای محصولاتی استفاده میشود که نیاز به زبری متوسط دارند، اغلب برای بهبود چنگگیری یا پنهان کردن نقصهای تولید.

- کلاس D (D-1, D-2, D-3)، که زبرترین است، معمولاً شامل سطوح با بافت شنی است و برای محصولاتی استفاده میشود که نیاز به بهبود احساس لمسی یا جلوههای بصری خاص دارند.

به طور کلی، استانداردهای SPI بیشتر بر درجه پولیش تمرکز دارند تا سبکهای الگو، و با کمک به تولیدکنندگان در انتخاب پرداختهای سطحی مناسب بر اساس نیازهای محصول، نقش حیاتی در تولید ایفا میکنند.

مروری بر استاندارد SPI برای پولیش

| SPI (جدید) | توضیحات | Ra در µm (DIN) | نظرات |

|---|---|---|---|

| A-1 | درجه باف الماس 3 | 0 – 0.025 | برای پرداختهای آینهای یا نوری. بیشترین زمانبری را دارد. گرید فولاد برای نتایج مهم است. |

| A-2 | درجه باف الماس 6 | 0.025 – 0.05 | |

| A-3 | درجه باف الماس 15 | 0.05 – 0.076 | |

| B-1 | کاغذ 600 گرید | 0.05 – 0.076 | تمام علائم ابزار و ماشینکاری را حذف میکند. جداسازی قالب خوبی فراهم میکند. پرداخت بازتابدهنده نور روی قطعه قالبگیریشده، با مقداری درخشندگی. |

| B-2 | کاغذ 400 گرید | 0.10 – 0.127 | |

| B-3 | کاغذ 320 گرید | 0.23 – 0.25 | |

| C-1 | سنگ 600 | 0.25 – 0.30 | تمام علائم ابزار و ماشینکاری را حذف میکند. جداسازی قالب خوبی فراهم میکند. پرداخت مات روی قطعه قالبگیریشده، بدون درخشندگی. |

| C-2 | سنگ 400 | 0.64 – 0.71 | |

| C-3 | سنگ 320 | 0.97 – 1.07 | |

| D-1 | سندبلاست خشک با مهره شیشهای 11، فاصله 200 در فشار 0.7 مگاپاسکال؛ 5 ثانیه | 0.25 – 0.30 | برای پرداختهای تزئینی. اغلب برای خنککاری ریختهگری تحت فشار و ترموست استفاده میشود. به پنهان کردن علائم انقباض و سایر نواقص کمک میکند. پرداخت مات و غیر بازتابنده بر روی قطعات قالبگیری شده یا ریختهگری شده. قطعه. |

| D-2 | سندبلاست خشک با اکسید 240، فاصله 125 در فشار 0.7 مگاپاسکال؛ 5 ثانیه | 0.66 – 0.81 | |

| D-3 | سندبلاست خشک با اکسید 240، فاصله 150 در فشار 0.7 مگاپاسکال؛ 5 ثانیه | 4.83 – 5.84 |

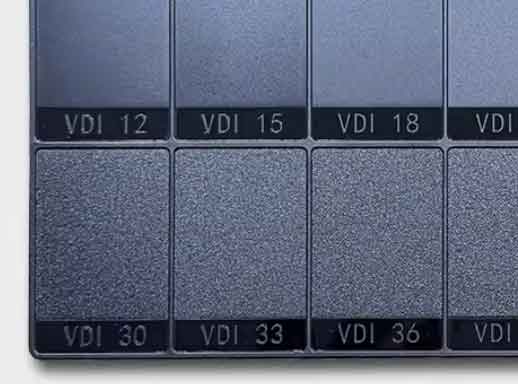

استاندارد VDI 3400

استاندارد VDI 3400 که توسط انجمن مهندسی آلمان (Verein Deutscher Ingenieure) تأسیس شده است، پردازش بافت سطوح قالب را تعریف میکند. این استاندارد شامل ۴۶ درجه بافت مختلف است که از VDI 3400 #0 (بسیار ظریف) تا #45 (بسیار زبر) را در بر میگیرد.

بافتهای سطحی در VDI 3400 عمدتاً از طریق فرآیند ماشینکاری تخلیه الکتریکی (EDM) ایجاد میشوند که برای تولید بافتهای ریز ایدهآل است. با این حال، برای سطوح بزرگتر، برای جلوگیری از بافتهای ناهموار یا بیش از حد زبر، از تکنیکهای تکمیلی مانند پولیش، حکاکی شیمیایی و سندبلاست استفاده میشود. این رویکرد جامع، استاندارد VDI 3400 را برای نیازها و کاربردهای طراحی مختلف همهکاره میسازد.

جدول زیر رابطه بین درجات رایج SPI و زبری سطح مربوطه (در مقدار Ra) را نشان میدهد.

| درجه | Ra (µm) | درجه | Ra (µm) |

|---|---|---|---|

| 0 | 0.10 | 24 | 1.60 |

| 3 | 0.15 | 27 | 2.20 |

| 6 | 0.20 | 30 | 3.20 |

| 9 | 0.30 | 33 | 4.50 |

| 12 | 0.40 | 36 | 6.30 |

| 15 | 0.55 | 39 | 9.00 |

| 18 | 0.80 | 42 | 12.50 |

| 21 | 1.1 | 45 | 18.00 |

استاندارد MT

متفاوت از استانداردهای قبلی ذکر شده، استاندارد MT (مولد-تک) توسط یک شرکت توسعه و ترویج میشود، نه یک انجمن صنعتی.

این استاندارد نه تنها زبری سطح را تعریف میکند، بلکه شامل انواع گستردهای از طرحهای الگو مانند بافت چرم، بافت چوب و اشکال هندسی نیز میشود. به دلیل طیف متنوع الگوها، استاندارد MT شامل هزاران مشخصات مختلف است که انعطافپذیری و دامنه خلاقیت زیادی در طراحی محصول ارائه میدهد.

رایجترین درجات MT

| درجه | عمق (اینچ) | حداقل زاویه شیب |

|---|---|---|

| MT 11000 | 0.0004 | 1.0° |

| MT 11010 | 0.0010 | 1.5° |

| MT 11020 | 0.0015 | 2.5° |

| MT 11030 | 0.0020 | 3.0° |

| MT 11040 | 0.0030 | 4.5° |

| MT 11050 | 0.0045 | 6.5° |

| MT 11060 | 0.0030 | 4.5° |

نتیجهگیری

برای اکثر کاربران، رایجترین انواع پرداخت سطح قالب شامل پرداخت صیقلی، بافت ماسهای و پرداخت قلمزنی است. بنابراین، هنگام انتخاب پردازشهای سطح قالب، کاربران معمولاً باید یکی از این سه نوع را انتخاب کنند و سطح زبری مورد نیاز را تعیین کنند.

از این منظر، کاربرد استانداردهای SPI و VDI نسبتاً ساده و کاربرپسند است، زیرا دستورالعملهای واضحی ارائه میدهند که به کاربران کمک میکند به راحتی نوع پرداخت سطحی و سطح زبری مناسب را انتخاب کنند.

اگر نیازهای شما خاصتر یا منحصر به فردتر است، باید راهحلهای ارائه شده توسط MT را انتخاب کنید، یا به دنبال کارخانههای قالب یا شرکتهای طراحی مرتبط باشید، زیرا آنها راهحلهای طراحی بافت سطح شخصیسازی شدهتری ارائه میدهند.