Índice

AlternarA importância de conhecer o custo do molde de injeção

Se você está pensando em terceirizar um projeto de moldagem por injeção de plástico, você pode estar curioso sobre como garantir um preço razoável para o molde de injeção. Neste artigo, vamos dividir o cálculo do custo de um molde de injeção. Vamos nos aprofundar nas taxas horárias associadas a cada processo de fabricação, juntamente com os fatores-chave que influenciam o custo do molde.

A nossa calculadora online de custos de moldes ajudá-lo-á a determinar um preço adequado para o seu molde e a explorar formas de reduzir potencialmente o investimento no molde.

Método de cotação empírica

Um molde é composto por muitas peças, cada uma exigindo vários processos de maquinação, tornando o seu cálculo de custos complexo. Enquanto a determinação do custo dos materiais pode ser relativamente direta e precisa, o cálculo dos custos de processamento é mais desafiante.

Os custos de processamento dependem do tipo de equipamento utilizado e do tempo necessário para concluir o processo. É difícil prever com exatidão o tempo de processamento, seja através de estimativas humanas ou utilizando software de simulação 3D. Como resultado, o preço do molde depende frequentemente de estimativas.

Para fornecer um orçamento para um molde, é necessário começar por projetar a estrutura do molde. De seguida, calcula-se o custo dos materiais, estima-se a maquinação e os custos adicionais e, por fim, finaliza-se o orçamento do molde.

É certo que esta estimativa não é nem arbitrária nem imprecisa, pelas seguintes razões:

- O cálculo do custo do material é bastante exato;

- A estimativa dos custos de maquinação é derivada das dimensões do molde e experiência anterior com produtos comparáveis;

- O fabricante de moldes está ciente de que uma estimativa excessiva pode resultar na perda desta oportunidade.

No entanto, subsiste um certo grau de incerteza, que analisaremos mais pormenorizadamente em seguida.

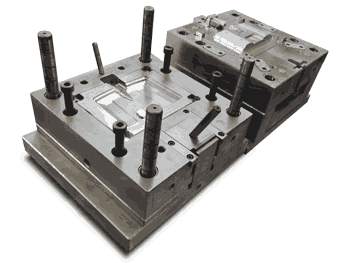

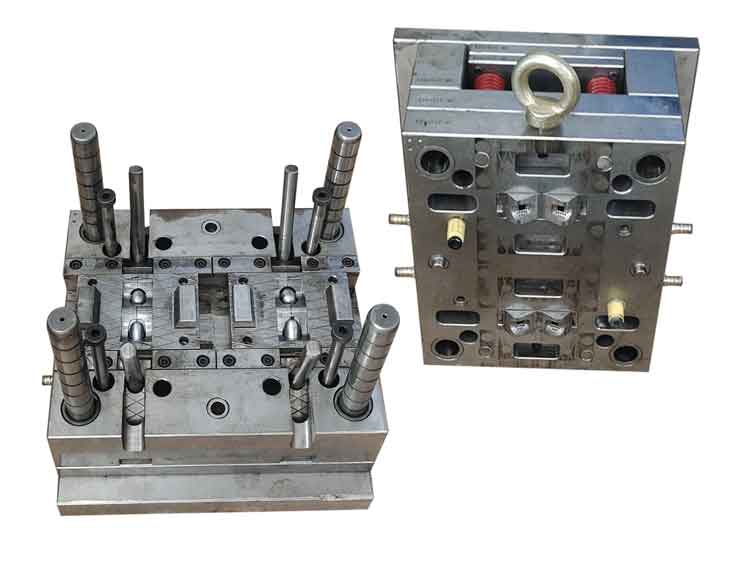

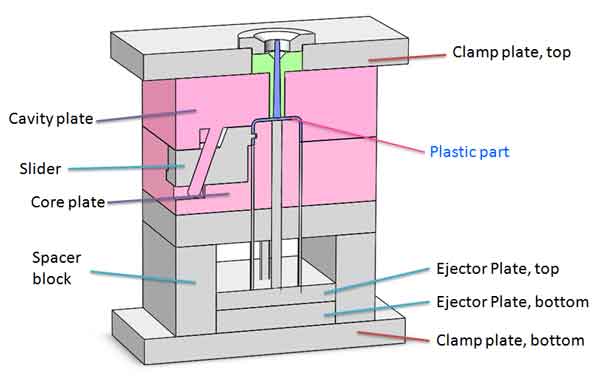

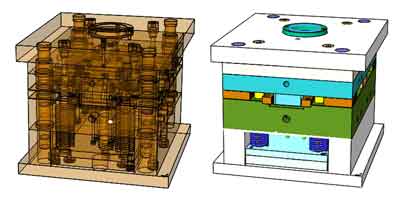

Os elementos fundamentais dos moldes de injeção

Um molde de injeção é composto por várias peças de aço fabricadas com precisão. Estas peças são meticulosamente moldadas e afiadas de acordo com dimensões e tolerâncias específicas, sendo depois montadas para formar um molde completo. Este conjunto serve como recipiente para injetar, moldar, arrefecer e solidificar o plástico fundido para formar a peça acabada.

Embora a complexidade dos moldes de injeção possa ser diferente, com alguns a apresentarem designs elaborados e múltiplas partes móveis, a sua estrutura fundamental permanece inalterada.

Essencialmente, um molde de injeção inclui as seguintes partes, categorizadas em dois grupos principais:

- Principais componentes: Placa da cavidade, placa do núcleo, corrediça, bloco espaçador, placa de fixação (superior e inferior), placa de ejeção (superior e inferior).

- Acessórios: Estes incluem o pilar deslizante, os pinos ejectores, o casquilho do jito, o anel de localização, as molas, alguns moldes têm canais quentes, etc.

Seguem-se alguns esclarecimentos:

Ao fechar, a Placa Principal, a Placa de Cavidade, e o Deslizador formam um compartimento selado onde o material plástico é moldado e solidificado. Quando o molde se abre, estas peças desengatam, permitindo a libertação do item de plástico solidificado.

Devido à ocorrência comum de subcortes nos projectos de peças plásticas, os moldes de injeção incluem frequentemente mecanismos de deslizamento. Estes mecanismos são principalmente de dois tipos: um que transforma movimentos verticais em horizontais utilizando carris inclinados, e outro que utiliza cilindros hidráulicos ou pneumáticos para o movimento.

O mecanismo de ejeção é constituído por pinos ejectores e placas ejectoras superior e inferior, desempenhando um papel crucial na libertação perfeita das peças formadas do molde.

A placa ejectora superior tem muitos orifícios para instalar e posicionar os pinos ejectores, enquanto a placa ejectora inferior não tem orifícios e serve para empurrar os pinos ejectores.

À medida que as placas ejectoras se movem para cima, accionam os pinos ejectores, que depois ejectam a peça de plástico arrefecida do molde.

A composição do custo do molde

Dito isto, podemos decompor o custo do molde da seguinte forma:

1. O custo do material

O cálculo do custo do molde de injeção começa com o custo do material. Em primeiro lugar, vamos calcular os custos das principais chapas de aço.

A classificação dos custos de material

- O placas principais: Placa do núcleo, placa da cavidade, corrediça, placa de fixação, blocos espaçadores, placa ejectora superior e placa ejectora inferior;

- Componentes dos diapositivos: Corrediças, elevadores, cilindros ou outros mecanismos de deslizamento;

- Acessórios: pilares deslizantes, pinos ejectores, canais quentes (opcional), molas, fixadores, etc.

- Material auxiliar: bronze ou grafite utilizado como elétrodo para EDM.

Um exemplo de como calcular a placa de cavidade

Com base no tamanho das peças de plástico, no número de cavidades e na estrutura básica (se existem barras deslizantes, núcleos, moldes de duas placas ou moldes de três placas, etc.), podemos calcular o tamanho e o peso das placas de aço e, em seguida, obter o seu custo.

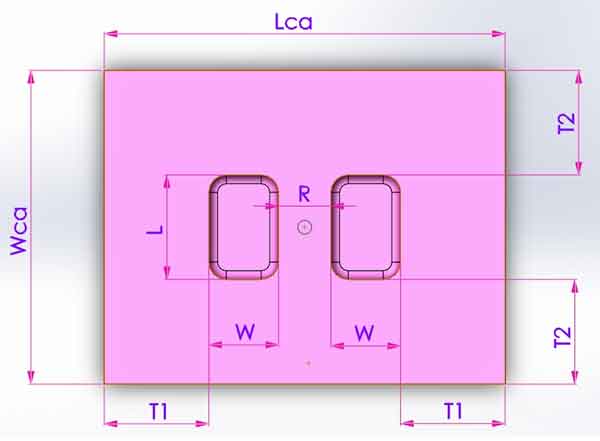

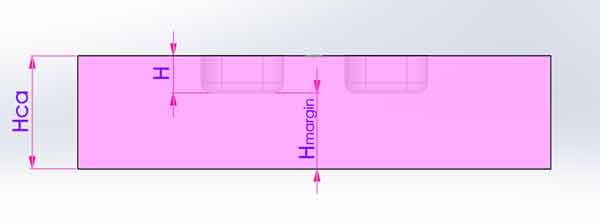

Quando o tamanho do produto é L*W, e existem 2 cavidades, então a distância entre cavidades R, e a distância das cavidades aos bordos T1, T2 podem ser obtidas a partir de fórmulas empíricas, pelo que podemos obter o comprimento e a largura da placa da cavidade Lca e Wca,

- Lca=2W+2T1+R

- Wca=L+2T2

E a altura Hca também é calculada por uma fórmula empírica.

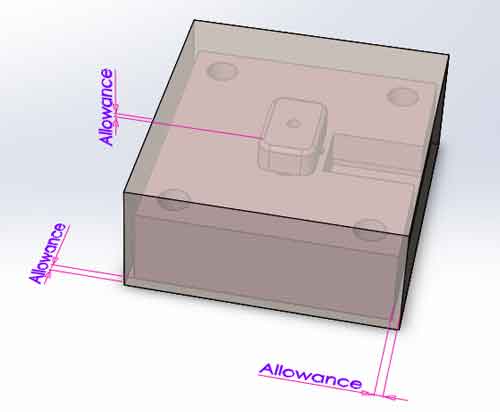

Ao calcular as dimensões da matéria-prima, é necessário adicionar algum subsídio ao comprimento, largura e altura. De seguida, temos o peso do material da placa de cavidades.

Peso da matéria-prima=Comprimento x largura x altura x 7,85 / 1.000.000 (kg)

(Nota: nesta fórmula, as unidades são mm, kg).

Da mesma forma, faremos o mesmo cálculo para as outras chapas de aço e componentes deslizantes para obter o seu peso e custos, e somá-los-emos.

2. A taxa de conceção

Um projeto de moldagem de plástico bem sucedido começa com uma boa conceção do molde, o que requer muita competência e experiência e envolve frequentemente trabalho de equipa. Os projectistas, os fabricantes de moldes e outros colaboram e combinam os seus contributos para encontrar a melhor opção.

Dependendo do tamanho e da complexidade do molde, a taxa de conceção varia normalmente entre $100 e $300, podendo por vezes ser ainda mais elevada.

A tarifa horária de um desenhador competente pode ser de 30 a 40 dólares, o que parece um pouco elevado, mas pode terminar o desenho de 8-10 moldes de injeção simples num dia (12 horas), pelo que a sua tarifa é razoável para a sua produção.

3. O custo de maquinagem

A maquinagem é a parte mais dispendiosa do molde. O custo também depende do tipo e da qualidade do equipamento de maquinagem. A taxa horária do equipamento de marca de topo é 2-3 vezes superior à do equipamento normal.

A fórmula para calcular os custos de maquinagem é a seguinte:

Taxa de maquinagem = taxa horária X tempo de maquinagem

Uma vez que é difícil estimar com exatidão o tempo de maquinagem, só podemos fazer uma aproximação com base no tamanho da peça de plástico e no custo real de processamento de peças semelhantes no passado.

4. A taxa de montagem

A montagem do molde é um trabalho moroso. Inclui o ajustamento das dimensões que não estão no lugar durante a maquinação, o encaixe de todas as peças móveis com a estanquicidade adequada e a depuração dos problemas que não foram previstos na fase de conceção. Quanto mais complexo ou mais caro for o molde, mais tempo é necessário para o adaptar. Por exemplo, um molde no valor de 10.000 dólares pode demorar 50-100 horas a ser adaptado.

No entanto, o tempo necessário para a montagem do molde também não pode ser estimado com exatidão.

5. Impostos e lucros

Impostos e lucro: Exceptuando os impostos e outras despesas gerais, uma margem de lucro razoável deve rondar os 15-30%. Por vezes, pode ser um pouco mais elevada para trabalhos mais exigentes, o lucro extra corresponde ao risco (incerteza) que o fabricante de moldes vai correr. Lembre-se que o fabricante do molde é responsável pela entrega do resultado final, que é o molde de injeção que pode produzir sem problemas as peças de plástico com boa qualidade, mas não apenas fazer um molde que acaba com excessivos defeitos de moldagem.

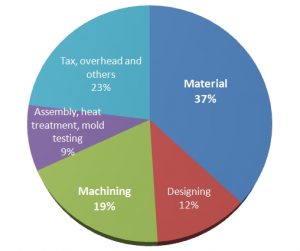

Percentagem habitual de cada custo

Faz sentido saber quais são as percentagens mais comuns de cada custo, para saber se os orçamentos que recebe são calculados corretamente e se os preços são competitivos:

| Artigo | Percentagem | |

|---|---|---|

| 1 | Material | 20-35% |

| 2 | Maquinação | 25-40% |

| 3 | Montagem | 15-20% |

| 4 | Conceção do molde | 5-10% |

| 5 | Imposto, lucro | 20-30% |

A exatidão da estimativa de cada custo

Alguns custos são difíceis de prever com antecedência

Como já foi referido, alguns custos, nomeadamente os custos de maquinagem e de montagem, não podem ser estimados com precisão no cálculo das cotações. Apenas pode ser utilizado o método de cotação difusa. A chamada cotação difusa consiste no facto de a cotação ser, na realidade, ligeiramente superior ao custo real, mas também existe a possibilidade de flutuação para baixo. E as flutuações ascendentes e descendentes entre os diferentes custos podem compensar-se mutuamente, para que a flutuação global não seja muito grande.

| Artigo | Material | Maquinação | Conceção | Montagem, | Imposto, lucro |

| Exatidão | (0~+5%) | (-5~+20%) | (-5~+10%) | (-5~+10%) | (0~+5%) |

Pedir a vários fornecedores que forneçam a discriminação dos custos para efeitos de referência cruzada

Antes de tomar a decisão final de fazer a encomenda, faz sentido pedir a 2 ou 3 fornecedores que lhe apresentem a discriminação dos custos do molde, para saber se os custos foram calculados corretamente e qual o fornecedor que parece ser mais profissional no processo de cotação.

Método de cotação do multiplicador de custos do material

Nos métodos de orçamentação acima referidos, cada custo é estimado separadamente. No entanto, na prática, as fábricas de moldes utilizam frequentemente métodos mais simples, ou seja, calculam primeiro os custos dos materiais e multiplicam-nos por um fator de preço de acordo com o tamanho do molde, a complexidade do molde, etc.

Preço do molde=Custo total do material * fator de preço

Este fator de preço para um molde de injeção típico situa-se entre 2,5 e 5.

O que influencia o fator preço

O tamanho do molde:

À medida que o tamanho do molde aumenta, o Fator Preço diminui. Os moldes pequenos têm custos de material mais baixos, mas a redução noutras despesas não é tão significativa. Por outro lado, com moldes maiores, o aumento de outros custos não é proporcional ao aumento dos custos de material.

Complexidade:

A complexidade do molde está diretamente relacionada com o seu fator de preço; os moldes mais complexos implicam preços mais elevados.

Os moldes geométricos simples podem ser maquinados de forma eficiente utilizando ferramentas de fresagem maiores, exigindo menos tempo. Em contrapartida, os moldes com formas complexas requerem a utilização de ferramentas de fresagem mais pequenas para trabalhos de pormenor, e algumas peças podem necessitar de EDM (Electrical Discharge Machining), o que aumenta significativamente o tempo de maquinação.

Além disso, os moldes mais complexos apresentam frequentemente muitos mecanismos de deslizamento e requerem mais componentes para a montagem.

Precisão:

Isto deve-se ao facto de a obtenção de uma maior precisão necessitar da utilização de equipamento mais sofisticado e dispendioso, bem como de abrandar o movimento da ferramenta (alimentação) para atingir o nível de precisão desejado.

Por vezes, são também necessários ajustes à estrutura do molde para acomodar estas necessidades de precisão.

Costelas e postes altos

As nervuras/pontas altas são equivalentes a ranhuras/furos profundos no molde, exigindo a aplicação de maquinagem por descarga eléctrica (EDM). Além disso, isto apresentará desafios durante o processo de moldagem por injeção e aumentará o custo de fabrico dos componentes.

Electrodos para EDM:

Algumas caraterísticas requerem a realização de EDM (Electrical Discharge Machining), utilizando eléctrodos feitos de cobre ou grafite.

Por vezes, os eléctrodos podem ser pequenos, mas outras vezes têm de ser tão grandes como a peça inteira. Os custos de material e as despesas de maquinação destes eléctrodos contribuem para um aumento do custo do molde.

Existem muitos tipos e graus de câmaras quentes, com preços que variam entre algumas centenas e vários milhares de dólares, e requerem a utilização de uma unidade de controlo de temperatura. Embora os canais quentes ofereçam vantagens significativas, também conduzem a um aumento dos custos.

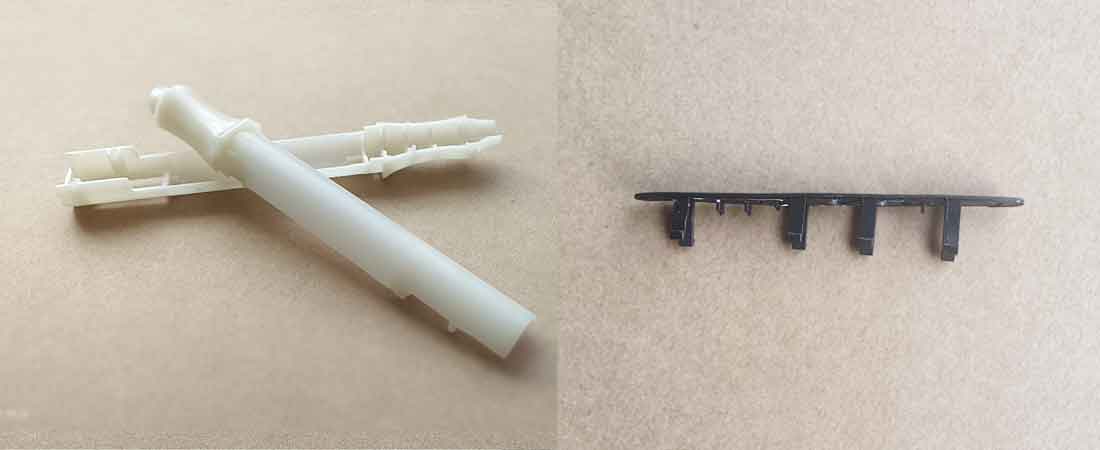

O número de cáries:

Os moldes que apresentam um maior número de cavidades utilizam frequentemente canais quentes para assegurar uma distribuição uniforme da pressão e do fluxo em cada porta. Estes moldes exigem uma maior uniformidade dimensional entre as cavidades, o que representa riscos mais elevados para o fabricante do molde. Estes elementos contribuem para um aumento do preço.

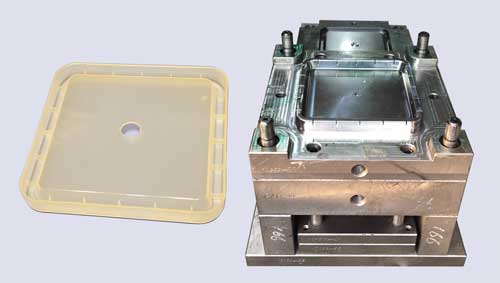

Por exemplo, o tipo de molde de injeção representado na imagem da direita, utilizado para o fabrico de tampas de dispensadores, custa normalmente entre $12.000 e $18.000.

Dureza do aço para ferramentas:

A dureza do aço para moldes padrão varia entre HRC28 e HRC54. Os aços para moldes com dureza superior requerem tratamento térmico seguido de maquinação de precisão, tornando os moldes mais duros mais caros devido ao maior tempo de processamento.

Dica: A dureza dos moldes endurecidos por passagem situa-se geralmente entre HRC46 - 54. Eles são usados exclusivamente para produção de alto volume ou com plásticos de alta temperatura, como PPS, PEEK e PES.

Em contrapartida, a dureza das ferramentas pré-endurecidas varia normalmente entre HRC28 - 40. Estas são feitas de aço que foi submetido a um processo de pré-endurecimento, eliminando a necessidade de tratamento térmico e permitindo a maquinação direta para as dimensões finais.

Um exemplo de uma repartição dos custos do molde

Agora, para ajudá-lo a entender melhor como o custo do molde é calculado, vamos dar uma olhada em um exemplo na tabela abaixo. Por favor, note que demos a taxa horária de diferentes processos, para que possa entender como cada custo é calculado.

Trata-se de uma tampa quadrada para uma caixa de plástico, cujas informações básicas são as seguintes

♦ Material do produto: PP

♦ Dimensão do produto: 150*150*15mm

♦ Material do molde: 718H

♦ Número de cavidades: 1

♦ Método de ejeção: placa de ejeção

O nosso orçamento para este molde é $1250, a repartição dos custos é a seguinte

Repartição dos custos de um molde de injeção

(Ocultámos a tabela abaixo para dispositivos móveis. É necessário utilizar o computador ou tablet para a visualizar.)

| Catogoria | Artigo | Descrição | Preço unitário | Qtd. (unidade) | Montante |

|---|---|---|---|---|---|

| Material | Base do molde (standard) | Material 1045, dimensão exterior 300*280*260mm, 60 kgs. | $100 | 1 (peça) | $100 |

| Placa de base | Material 718H, 280*280*80mm, 50 kgs. | $150 | 1 (peça) | $150 | |

| Placa de cavidade | Material 718H, 280*280*80mm, 50 kgs. | $150 | 1 (peça) | $150 | |

| Elétrodo EDM (para núcleo) | Cobre, 150*150*20mm, 4 kgs | $35 | 1 (peça) | $35 | |

| Acessórios | Parafusos, conectores de mangueiras, etc. | $50 | 1 (conjunto) | $30 | |

| Conceção | Taxa de conceção parcial | $50 | 1 (peça) | $50 | |

| Taxa de conceção do molde | $100 | 1 (peça) | $100 | ||

| Maquinação | Fresagem CNC | $8/hora | 15 (horas) | $120 |

|

| Gravação CNC | $4/hora | 10 (horas) | $40 | ||

| EDM de fio | $1,5/hora | 6 (horas) | $9 |

||

| Descarga EDM | $3/hora | 10 (horas) | $30 | ||

| Polimento de superfícies | $8/hora | 6 (horas) | $48 | ||

| Montagem, tratamento térmico, teste de bolor | Montagem | $8/hora | 10 (horas) | $80 | |

| Tratamento térmico | $0,5/kg | Nenhum | |||

| Teste de bolor | $20/tempo | 2 (vezes) | $40 | ||

| Impostos, despesas gerais e outros | Imposto | $90 |

|||

| Taxa de administração | $95 | ||||

| Lucro | $100 | ||||

| Total | $1,267 | ||||

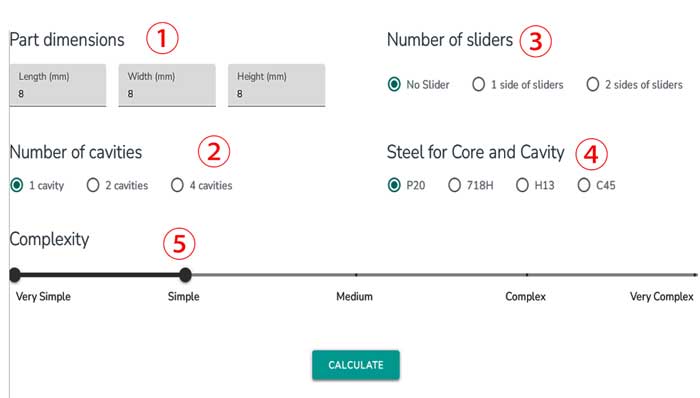

Como utilizar a nossa calculadora de custos de moldes online

Esta calculadora online de custos de moldes de injeção utiliza as dimensões da peça, o número de cavidades e o número de lâminas para calcular as dimensões do molde e depois estimar o preço do molde. Não é 100% exato, mas pode fornecer uma estimativa suficientemente próxima.

Eis a explicação de como utilizar esta calculadora de custos de moldes. Em primeiro lugar, é necessário introduzir os valores dos seguintes elementos:

Certifique-se de que o comprimento (L) é maior do que a largura (W), caso contrário, os seus valores mudarão automaticamente.

Nota: Valor máximo para L, W e H: 600mm

Valor mínimo para L, W e H: 8mm (utilize 8mm se o valor for inferior)

Existem 3 opções: 1 cavidade, 2 cavidades e 4 cavidades.

Há 3 opções aqui: nenhum seletor, 1 lado de selectores e 2 lados de selectores

Nota: Se houver vários selectores no mesmo lado, são considerados 1 lado de selectores.

Para as engrenagens helicoidais, escolher 2 lados de corrediças porque existe um mecanismo de ejeção helicoidal.

Onde P20 - low end; 718H (médio); H13 (high end), estes aços para moldes são os mais utilizados.

C45 é também por vezes utilizado em aplicações low end.

Os níveis de complexidade estão divididos em cinco categorias: muito simples, simples, médio, complexo e muito complexo. Uma classificação “simples” indica um mínimo de pequenos detalhes, requisitos de precisão mais baixos, menos e mais pequenos cursores e nervuras mais baixas. Por outro lado, uma classificação “complexa” sugere a presença de pormenores mais intrincados, maior precisão, mais e maiores cursores e nervuras mais altas, essencialmente o inverso da categoria simples.

Para uma compreensão abrangente, por favor, consulte os factores anteriormente discutidos que afectam o fator preço do molde.

É aconselhável selecionar 2 ou 3 níveis de complexidade para fornecer uma ampla gama de preços para uma referência mais informativa.

Eis os resultados do cálculo:

Esta é a estimativa da dimensão do molde para que possa ter uma conceção visual de como o molde ficará.

Uma vez que o aço para o núcleo e a cavidade são feitos de aço mais caro, são muitas vezes embutidos nas placas A/B para que possam ser mais pequenos.

A calculadora irá comparar automaticamente os resultados dos modelos embutidos e de peça única e escolher a melhor opção.

Esta calculadora fornece 2-3 preços, cada um correspondendo a um nível de complexidade diferente, para que possa obter um intervalo de preços que forneça uma melhor referência. Cada preço apresenta uma repartição dos custos e a respectiva percentagem.

Estes são os resultados obtidos com a calculadora de simulação. Se desejar um orçamento manual mais preciso e realista, contacte-nos

Exemplos para verificar a exatidão da calculadora

Seguem-se alguns exemplos de preços de moldes para verificar a exatidão da calculadora de preços de moldes. Pode ver-se que, para produtos de plástico com complexidade e precisão gerais, a sua avaliação está ainda próxima.

| Dimensões da peça | Número de cavidades | Número de diapositivos | Aço para núcleo e cavidades | Complexidade, |

| 350*135*40 | 1*1 | 1 | H13 | Médio |

| Informações adicionais sobre o molde | Preço da calculadora | Preço real |

| Câmara quente, 3 subportas | $8450 | $8900 |

Nome do artigo: Caixa de arrumação com rede.

Material: PP

| Dimensões da peça | Número de cavidades | Número de diapositivos | Aço para núcleo e cavidades | Complexidade, |

| 150*150*80 | 1*1 | 0 | P20 | Muito simples |

| Informações adicionais sobre o molde | Preço da calculadora | Preço real |

| Canal frio. Placa de ejeção com bocal de ar | $2170 | $2350 |

Nome do artigo: Caixa de plástico para tomada eléctrica.

Material: ABS

| Dimensões da peça | Número de cavidades | Número de diapositivos | Aço para núcleo e cavidades | Complexidade, |

| 80*40*40 | 1+1 família | 1 | 718H | Muito simples |

| Informações adicionais sobre o molde | Preço da calculadora | Preço real |

| Câmara frigorífica, portas de borda | $2290 | $1960 |

Nome do artigo: Caixa de plástico do dispositivo de acionamento.

Material: PC

| Dimensões da peça | Número de cavidades | Número de diapositivos | Aço para núcleo e cavidades | Complexidade, |

| 243*105*38 | 2 | 0 | 718H | Simples |

| Informações adicionais sobre o molde | Preço da calculadora | Preço real |

| Câmara frigorífica, portas de borda | $4965 | $4690 |

No entanto, para algumas peças de plástico com requisitos especiais, o preço calculado por esta calculadora será baixo, como é o caso desta lente de lâmpada LED, que apresentará um preço muito inferior ao preço real. Isto porque a lente tem requisitos elevados para o padrão de luz projetado e a precisão da sua forma geométrica é muito elevada.

Nome do artigo: Lente LED.

Material: PC

| Dimensões da peça | Número de cavidades | Número de diapositivos | Aço para núcleo e cavidades | Complexidade, |

| Dia. 50*8 | 1+1 família | 2 | S136 | Muito complexo |

| Informações adicionais sobre o molde | Preço da calculadora | Preço real |

| Câmara frigorífica, portas de borda | $5795 | $11000 |

Perguntas mais frequentes

A maioria dos preços dos moldes situa-se entre $1.000 e $10.000. No entanto, o custo de alguns moldes de grande escala, como os utilizados para peças automóveis, pode atingir várias centenas de milhares de dólares.

Os custos de material geralmente constituem 20-35% do preço total do molde. No entanto, para alguns moldes maiores e mais simples, os custos de material podem representar 60-70% do custo total, como a cadeira mostrada no exemplo abaixo.

Se um pequeno fabricante de moldes indicar um preço base, um fabricante de média dimensão pode indicar 1,5 a 2 vezes esse montante, enquanto um grande fabricante pode indicar 2 a 2,5 vezes o preço base. Esta variação deve-se a diferenças nos custos gerais e nas expectativas de lucro entre os fabricantes.

Não necessariamente.

Os pequenos fabricantes de moldes podem dedicar mais atenção a cada projeto, mas as suas capacidades variam muito. Alguns podem não ter as competências necessárias para obter resultados de qualidade, pelo que o discernimento é crucial.

Os fabricantes de média dimensão podem oferecer menos atenção ao seu projeto e não podem garantir a sua competência técnica, à semelhança das fábricas mais pequenas.

Os grandes fabricantes de moldes possuem fortes capacidades técnicas, mas podem não dar tanta prioridade ao seu projeto. Embora o risco seja menor com os grandes fabricantes, a colaboração com eles pode carecer de flexibilidade e adaptabilidade.

Por conseguinte, a resposta a esta pergunta não é absoluta e exige uma diligência rigorosa.

Para avaliar rapidamente a qualidade do molde, considere os seguintes aspectos:

A racionalidade do design, como o design do portão e a disposição dos canais de refrigeração; a precisão da maquinação, com marcas mínimas de refinamentos posteriores; e um teste manual de empurrar a placa ejectora, que deve mover-se suavemente, indicando a precisão geral da maquinação.

Várias abordagens podem ajudar a reduzir os custos do molde, incluindo:

- Conceção inteligente do produto, como a redução dos cortes inferiores e a diminuição da altura das nervuras, o que pode simplificar a conceção do molde.

- Utilização de moldes familiares, o que pode diminuir o número total de moldes necessários.

- Seleção de materiais de aço para moldes adequados. Nalguns moldes, pode ser utilizado um material de qualidade inferior para o núcleo, uma vez que a cavidade é mais propensa ao desgaste e à formação de rebarbas.

- Por último, a parceria com a fábrica de moldes correta é crucial.

O custo dos moldes com base no peso varia tipicamente entre $8 e $50 por quilograma. Esta variação é influenciada pelo tipo de aço utilizado para o molde, bem como pela complexidade e dimensão do molde.

Embora o preço do aço para moldes, que varia entre $2 e $20 por quilograma, possa sugerir que os custos dos moldes são relativamente elevados, tal não é necessariamente o caso. Só os custos de material podem representar 20% a 35% do preço total do molde, podendo mesmo ultrapassar os 50%.

Isto deve-se ao facto de o preço se basear no peso líquido do molde, mas o material real utilizado excede frequentemente este valor. Além disso, o preço não tem em conta os acessórios do molde, que são vendidos como produtos completos sem preço por peso, nem inclui os materiais para maquinagem por descarga eléctrica (EDM), como eléctrodos de cobre ou grafite. Estes factores aumentam a complexidade da estrutura de preços do molde.