Inhoudsopgave

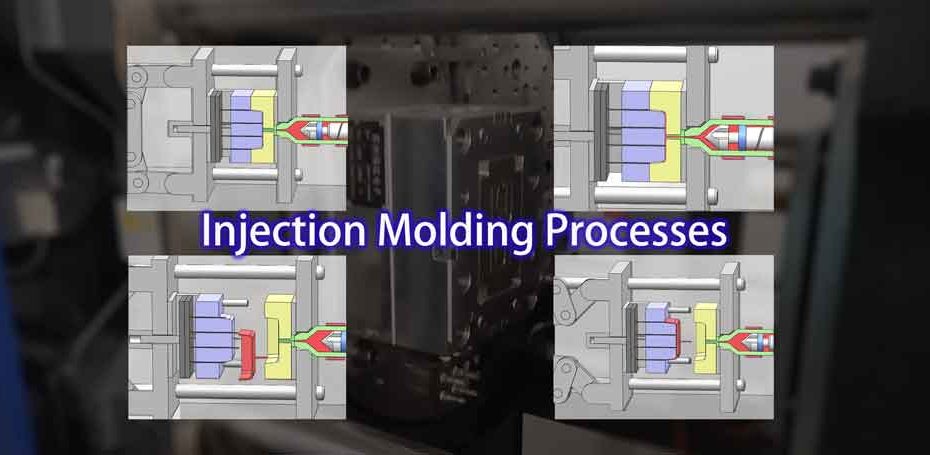

SchakelInleiding tot de stappen van het spuitgietproces

Spuitgieten, vaak simpelweg “gieten” genoemd, is een fundamenteel productieproces dat wordt gebruikt om plastic producten te maken. Bij deze methode worden plastic deeltjes verwarmd totdat ze vloeibaar worden, vervolgens geïnjecteerd in de holte van een mal via de spuitmond van een spuitgietmachine. Eenmaal in de mal koelt en stolt het gesmolten plastic, waarbij het de vorm van de malholte aanneemt.

Dit veelzijdige proces maakt het mogelijk om ingewikkelde en complexe vormen te creëren die met andere productiemethoden tijdrovend of zelfs onmogelijk te realiseren zouden zijn.

In dit artikel zullen we het spuitgietproces opdelen in vier eenvoudige stappen om het voor beginners gemakkelijk te begrijpen te maken. Laten we beginnen.

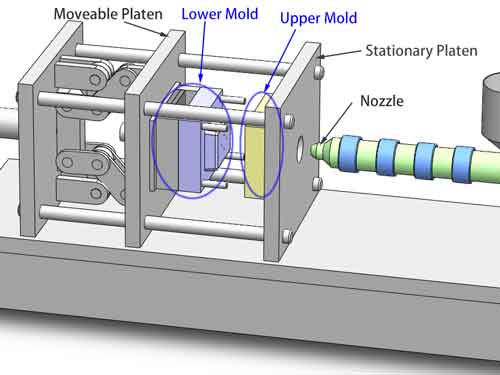

1. De matrijsbeklemming

De eerste stap in het spuitgietproces is het sluiten van de matrijs. Tijdens deze fase beweegt de ondermatrijs, die aanvankelijk op de spuitgietmachine is gepositioneerd, naar voren en sluit stevig aan op de bovematrijs. Wanneer de twee matrijzen samenkomen, creëren de kern en holte daarin een holle ruimte die de uiteindelijke productvorm zal bepalen.

Het is cruciaal om op te merken dat de spuitgietmachine op dit moment een aanzienlijke matrijssluitkracht uitoefent. Deze kracht zorgt ervoor dat de boven- en ondermatrijs strak gesloten blijven, zodat zelfs de kleinste openingen worden voorkomen, vooral onder de intense spuitdruk die later in het proces komt. Deze veilige sluiting is essentieel voor het succes van de spuitgietprocedure.

2. Injectie en drukpakking

In het spuitgietproces wordt het gesmolten plastic met kracht in de matrijsholte gespoten door de spuitgietmachine, waarbij de hele ruimte onder aanzienlijke druk wordt gevuld. Eenmaal gevuld, handhaaft de spuitgietmachine een specifieke spuitdruk om het volumeverlies te compenseren dat wordt veroorzaakt door de natuurlijke krimp van het afkoelende en stollende plastic.

Normaal gesproken valt het ideale bereik voor spuitgietdruk bij verschillende kunststoffen onder de 80-100 MPa. Het begint uitdagender te worden in het bereik van 100-120 MPa, en wanneer het boven de 120-150 MPa gaat, wordt het aanzienlijk veeleisender.

Spuitdruk dient als een indicator voor de inspanning die nodig is om de gehele holte te vullen. Het is nauw verbonden met factoren zoals de totale grootte van het onderdeel, wanddikte en hoogte.

Daarnaast is het beheersen van de spuitsnelheid in verschillende fasen een soort kunst, cruciaal voor het bereiken van hoogwaardige eindproducten.

Het is echter belangrijk om op te merken dat wanneer de tuit, de runner en de hoofdingang beginnen te stollen, het onmogelijk wordt om meer materiaal in de matrijs te brengen. Daarom blijft er, zelfs met drukpakking, een zekere mate van krimp onvermijdelijk in het eindproduct.

3. Koeling en stolling

Met de matrijs stevig gesloten, begint het gesmolten plastic in de matrijsholte af te koelen en te stollen. Tijdens deze cruciale fase ondergaat het plastic een transformatie, waarbij het overgaat van een vloeibare naar een vaste toestand terwijl het natuurlijk krimpt.

De temperatuur van de matrijs zelf speelt een cruciale rol bij het bepalen van de kwaliteit van het eindproduct. Meestal genereren matrijsverwarmers verwarmde olie om de matrijstemperatuur te verhogen, terwijl koud water wordt gebruikt om deze te verlagen. In sommige zeldzame gevallen worden zowel verwarmings- als koelmethoden afwisselend in één productiecyclus toegepast om nauwkeurige temperatuurregeling en optimale productkwaliteit te bereiken.

De duur van het afkoel- en stollingsproces is een kritieke parameter die direct van invloed is op de kwaliteit van het eindproduct. Het bepaalt of het product volledig gevormd is en zorgt ervoor dat subtiele maatverschillen worden geminimaliseerd.

Zodra de plastic onderdelen voldoende zijn afgekoeld en gestold in de matrijs, is het tijd om door te gaan naar de volgende stap: het openen van de matrijs en het verwijderen van de nieuw gevormde componenten.

Tip: De afkoelfase is de langste van de vier stappen

In de cyclus van spuitgietproductie, inclusief deze vier stappen, springt het koelproces eruit als het meest tijdrovende, wat het een cruciale factor maakt voor de algehele efficiëntie. De dikte van de wanden van het plastic onderdeel speelt een cruciale rol bij het bepalen van de duur van de koelfase.

In veel gevallen is het de spuitmond, vaak het dikste gebied, die de primaire factor wordt die bijdraagt aan langere koeltijden. In dergelijke scenario's kan de implementatie van een hot runnersysteem zeer nuttig blijken, omdat het effectief de noodzaak om de spuitmond te koelen elimineert, waardoor de productietijdlijn wordt geoptimaliseerd.

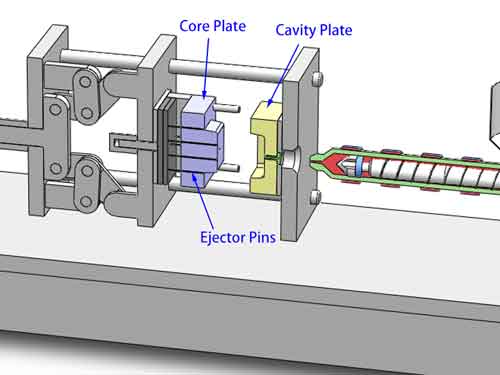

4. Matrijsopenen en onderdeeluitwerping

In de volgende fase van het spuitgietproces hebben we het openen van de matrijs en het uitwerpen van het onderdeel.

In tegenstelling tot de matrijssluitfase beweegt de ondermatrijs nu naar achteren, gescheiden van de bovematrijs. Tegelijkertijd komt een essentieel onderdeel, bekend als de uitwerperpin, in actie, waarbij het nieuw gevormde product uit de ondermatrijs wordt geduwd.

De uitwerperpin speelt een cruciale rol bij het garanderen van de succesvolle verwijdering van het product, vooral bij het omgaan met items met kleine ontluchtingshoeken en hoge wanden. Zonder de uitwerperpin zouden sommige producten in de matrijs vast kunnen komen te zitten, waardoor verwijdering vrijwel onmogelijk wordt zonder ze te beschadigen.

Bovendien is het cruciaal om ervoor te zorgen dat het product niet aan de bovenmatrijs blijft kleven, omdat de bovenmatrijs doorgaans geen uitstootmechanisme heeft. Een goede uitstoot zorgt voor een soepel en efficiënt productieproces, waardoor hoogwaardige kunststofcomponenten kunnen worden gemaakt.

Conclusie

Samenvattend is de theorie van het spuitgietproces eenvoudig te begrijpen. Maar om consequent grote hoeveelheden hoogwaardige producten te produceren, is nauwkeurige controle over talrijke parameters binnen het spuitgietproces essentieel. Belangrijke factoren die zorgvuldige aandacht vereisen, zijn onder meer de spuitgiettemperatuur, druk, houdtijd en meer.

Het bereiken van dit niveau van precisie hangt niet alleen af van geavanceerde apparatuur, maar ook van de expertise en samenwerking van ervaren ingenieurs en operators met uitgebreide ervaring in het veld. Hun kennis en toewijding zijn onmisbaar om de succesvolle uitvoering van het spuitgietproces en de productie van eersteklas kunststofcomponenten te waarborgen.

Reacties zijn gesloten.