目次

トグル薄肉射出成形とは何ですか?

射出成形部品は通常、薄く均一な肉厚を持つプラスチック製品です。過度に厚い肉厚は特定の問題を引き起こす可能性がありますが、逆に薄すぎる肉厚も独自の課題を生み出します。.

これは主に冷却プロセスによるものです:溶融プラスチックが金型に入ると、急速に固化します。肉厚が薄いほど冷却が速くなり、流動抵抗が高くなり、様々な問題を引き起こす可能性があります。.

肉厚1mm未満 – ほとんどのプラスチックにおいて、肉厚の「適正範囲」は一般的に1.5mmから3mmの間にあります。肉厚が1mmを下回ると、その部品は薄肉製品と見なすことができます。.

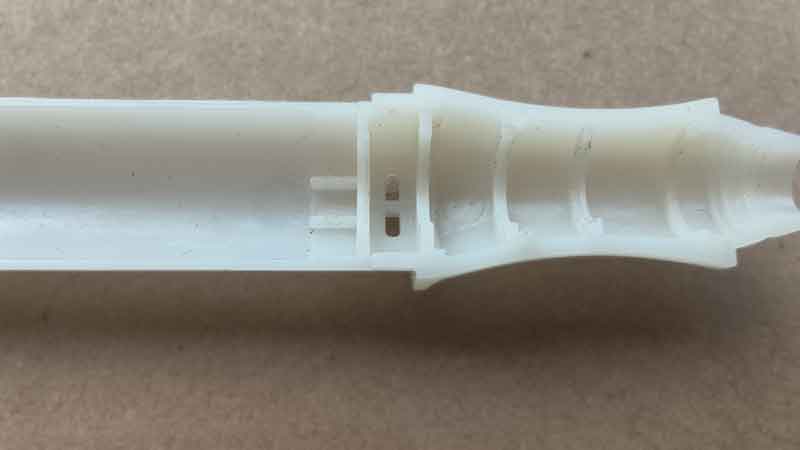

(この製品の肉厚は0.9mmです。シンプルで小さな薄肉部品の製造は難しくありませんが、リブには多くの課題があります。薄肉プラスチック部品の製造における主な問題について、読み進めてご確認ください。)

もちろん、これは絶対的なルールではありません。最小肉厚は部品のサイズによって決定されることが多いです。小さな部品はより薄い肉厚で成形できます。例えば、部品の特定の領域では肉厚が0.2-0.3mmと非常に薄い場合もあります。しかし、500mmを超えるような大きな部品では、均一な1.5mmの肉厚でもかなり薄いと見なすことができます。.

これは3枚の透明プラスチックディスク用のファミリーモールドです。前面のディスクは肉厚1mm、背面の2枚は肉厚2mmであることに注意してください。肉厚の違いは射出成形に多少の複雑さを加えますが、サイズが小さく形状がシンプルで、タブやリブなどの特徴がないため、成形プロセスは比較的容易です。

この記事では、薄肉射出成形部品を取り扱う際に直面する課題について説明します。また、適切な材料の選択や、潜在的な問題を最小限に抑えるための部品形状の設計など、プラスチック部品設計における重要な考慮事項についても探っていきます。.

薄肉設計を選ぶ理由

一般的に、プラスチック部品の設計は肉厚が厚くなる傾向がありますが、薄肉が求められる特定の状況もあります。以下に、薄肉設計を採用する主な理由をいくつか挙げます:

機能的な理由

- 柔軟性: 時には、部品にはある程度の柔軟性が必要です。.

- コンパクト設計: 電子機器などの小型製品では、薄肉厚を維持することが、全体設計のコンパクトさと完全性を確保する上で重要です。.

(これは車のキーのボタンで、2色成形によって製造されています。白色プラスチックを通して光を透過させる必要があり、全体のデザインをコンパクトにする必要があるため、肉厚は非常に薄く保たれています。)

- 透明性: 透明部品の場合、特定の材料(例えばポリプロピレン)では適切な透明性を維持するために薄肉化が必要です。.

コスト考慮事項

- 材料節約: 大量生産では、1グラム単位が重要です!肉厚を薄くすることで材料コストを削減できるだけでなく、 減少させる 射出成形サイクル 時間. 生産効率は加工コストと密接に関連しているため、サイクルタイムを最適化することで大幅なコスト削減が可能です。.

薄肉射出成形における一般的な問題点と解決策

薄肉部品は、構造がシンプルで、リブやボスが最小限、抜き勾配が大きく(脱型が容易)、穴が少ない場合、比較的製造が容易です。しかし、これらの要素が考慮されていないと、射出成形の難易度が上がり、問題が発生する可能性も高まります。一般的に、薄肉射出成形部品では以下のような問題が発生する可能性があります:

製品の収縮が予想より小さく、部品が大きくなりすぎる

薄肉製品は冷却・固化がより速く進むため、材料の収縮率が通常よりも低くなります。その結果、最終製品が予想よりも大きくなることがあります。.

解決策: 設計段階で、収縮率の潜在的な変化を考慮することが重要です。モールドフロー解析はこれを予測するのに役立ち、類似製品の事前経験は正確な評価を行う上で非常に貴重です。.

例えば、あるケースでは、部品は強化ナイロンで作られており、通常の収縮率は0.5%(範囲は0.3-0.8%)です。しかし、実際にはその収縮率は約0.2%しかなく、保圧時間を延長しても0.5%に近づきませんでした。最終的には純ナイロンに切り替えました。純ナイロンの典型的な収縮率は約1.2%(範囲は1.0-1.5%)です。純ナイロンの実際の収縮率は0.5%で、要求される寸法を満たしました。材料の置き換えが不可能な場合は、金型の修正が唯一の解決策となります。.

局所的な変形と白化マーク、または完全な変形

この問題は通常、高い側壁や、小さな抜き勾配を持つリブやボスがある領域で発生します。薄い肉厚は部品の強度を低下させ、エジェクション力に耐えられなくなり、材料の変形や白化を引き起こします。より深刻な場合には、部品が完全に変形したり、破損したりすることもあります。.

解決策: これを解決するには、側壁、リブ、ボスの高さを低くし、抜き勾配を大きくし、これらの領域の金型表面を研磨して取り出し抵抗を減らすことができます。さらに、射出成形時に冷却時間を延長することで、部品が取り出し前にさらに固化し、変形の可能性を減らすことができます。.

ショートショット:一部の領域で材料不足

肉厚が薄いため、流動抵抗が増加し、部品の特定の領域で材料不足が発生する可能性があります。.

解決策: これを解決するには、金型と材料の温度を上げて流動性を改善します。ベンティングを改善し、射出ゲートのサイズを大きくします。さらに、射出圧力と速度を上げることも有効です。PP、PA、PEなど、流動性の良い材料を使用することも有益です。.

ウェルドライン:冷却速度が速いため生じる目に見えるライン

薄肉は冷却が速いため、特に穴の周辺で溶接ラインが形成されやすく、目に見える痕跡が残ることがあります。.

解決策: ウェルドラインを最小限に抑えるには、金型と材料の温度を上げます。PP材料を使用すると一般的にウェルドラインを回避できますが、一部の用途では光沢、強度、その他の要件を満たさない場合があります。射出圧力と速度を上げることも有効です。さらに、バリの形成を防ぐため、より高精度の金型が必要です。.

斑模様:薄肉部品における変色への感受性

薄肉製品はまだら模様に対してより敏感です。これは成形工程中に冷たい材料が注入されることが原因であることもありますが、高温に長時間さらされることによる材料の劣化など、他の複雑な理由もあります。ここでは一般的な説明しかできませんが、この問題は多面的です。.

解決策: これを解決するには、金型にコールドランナーウェルを組み込み、ホットランナーシステムを使用してコールドマテリアルを回避します。少量生産では、各射出サイクルの間にノズルをパージして、コールドマテリアルやその他の不良材料を除去する必要さえあるかもしれません。しかし、これは操作の複雑さと射出成形コストを増加させ、一般的な手法ではありません。.

薄肉製品はまだら模様に対してより敏感です。これは成形工程中に冷たい材料が注入されることが原因であることもありますが、高温に長時間さらされることによる材料の劣化など、他の複雑な理由もあります。ここでは一般的な説明しかできませんが、この問題は多面的です。.

解決策: これを解決するには、金型にコールドランナーウェルを組み込み、ホットランナーシステムを使用してコールドマテリアルを回避します。少量生産では、各射出サイクルの間にノズルをパージして、コールドマテリアルやその他の不良材料を除去する必要さえあるかもしれません。しかし、これは操作の複雑さと射出成形コストを増加させ、一般的な手法ではありません。.

薄肉射出成形部品の設計上の考慮事項

射出成形プロセスに特に詳しくない場合は、薄肉設計がもたらす課題を理解し、設計段階でそれに応じて計画を立てることが重要です。.

流動性の良い材料を使用する

一般的に使用される熱可塑性プラスチックの流動性は、大まかに3つのレベルに分類できます:

- 良好な流動性:PA(ポリアミド)、PE(ポリエチレン)、PS(ポリスチレン)、PP(ポリプロピレン)、CA(セルロースアセテート)など。.

- 平均的な流動性:ABS(アクリロニトリル・ブタジエン・スチレン)、PMMA(ポリメチルメタクリレート)、POM(ポリオキシメチレン)、PCE(ポリクロロエーテル)など。.

- 不良な流動性:PC(ポリカーボネート)、PVC(ポリ塩化ビニル-硬質)、PPO(ポリフェニレンオキシド)、PSU(ポリスルホン)、PTFE(ポリテトラフルオロエチレン)など。.

薄肉部品の設計上の考慮事項

プラスチック部品が箱型構造、つまり側壁を持っている場合は、側壁の高さを低くするか、抜き勾配を大きくすることを検討すべきです。これにより、部品のエジェクション抵抗を減らすことができます。.

さらに、リブの高さを低くし、抜き勾配を大きくします。肉厚設計の詳細については、このトピックに特化した当社の別の投稿をご参照ください。

お困りの際はお問い合わせください

もちろん、これらは一般的なガイドラインに過ぎません。射出成形や金型設計に関する十分な経験が不足している場合は、外部の支援が必要になることが多いです。薄肉部品設計のより詳細な評価や修正が必要な場合は、ボヤンがお手伝いします。お気軽にすぐにご連絡ください。.