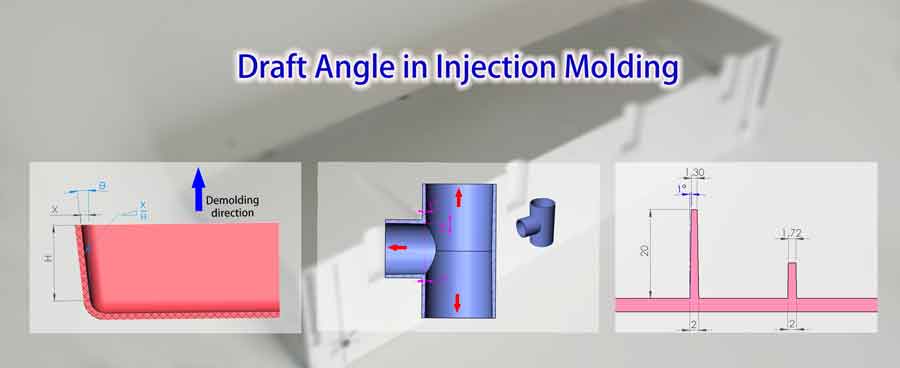

射出成形における抜き勾配の理解

ドラフトアングルとは?

ドラフト角は射出成形の世界において重要な要素です。これはプラスチック製品の側壁に設定された脱型方向への傾斜角を指し、射出成形品のスムーズな脱型に決定的な役割を果たします。簡単に言えば、製品を金型から容易に取り外すための角度です。.

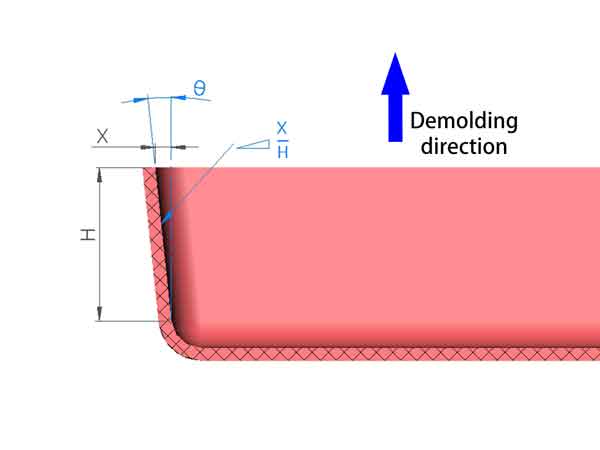

ドラフト角の表現方法

ドラフト角を記述する一般的な方法は二つあります。一つは角度で測定する方法で、通常0.5°から2.0°の範囲です。もう一つは、インデントの深さ(X)と高さ(H)の比率を用いて記述する方法です。角度測定はより広く使用されていますが、二番目の方法は側壁のインデントをより明確に示します。.

射出成形における抜き勾配の重要性

なぜドラフト角が必要なのか?

射出成形プロセスにおいて、製品は金型キャビティ内で固化・冷却する際に収縮する傾向があります。この収縮により、プラスチック製品の側壁と金型の対応する壁との間に密着が生じます。その結果、脱型プロセスにおいて、かなりの抵抗(摩擦抵抗)が発生します。.

ドラフト角を組み込むことで、製品が金型から部分的に分離する際に、製品と金型の間に小さな隙間が生じます。この微小な隙間により、より滑らかで容易な分離が可能になり、脱型抵抗(摩擦抵抗)を効果的に最小化または完全に排除します。したがって、ドラフト角の採用は、射出成形品のシームレスで効率的な脱型を確保するために不可欠です。.

不適切なドラフトアングルの影響

不適切なドラフト角は、以下のような重大な問題を引き起こす可能性があります:

プラスチック製品側壁の傷:ドラフト角が不十分な場合、プラスチック製品が金型の壁に対して不要な摩擦や擦れを生じる可能性があります。これにより、プラスチック製品の側壁に見苦しい傷がつき、全体的な品質と外観を損なうことがあります。.

表面損傷と完全性の低下:適切なドラフト角の欠如は、プラスチック製品の表面と構造的完全性に深刻な損傷を引き起こす可能性があります。この損傷は、プラスチックの白化、変形、または特定の領域での局所的な損傷として現れることがあります。これらの欠陥は、製品の美的側面だけでなく機能性にも影響を与えます。.

金型の摩耗加速と寿命短縮:不適切なドラフト角は、金型に追加的なストレスを課します。その結果、金型の摩耗が大幅に増加し、より速い速度で劣化します。金型の寿命が短縮され、より頻繁な交換や修理が必要となり、コストがかかり生産効率を妨げる可能性があります。適切なドラフト角はこの問題を緩和し、金型の寿命を延ばし、メンテナンスコストを削減するのに役立ちます。.

抜き勾配の種類と設計ガイドライン

1. 外壁:

研磨された表面については、一般的に1-1.5°のドラフト角が推奨されます。表面品質の要求が高い場合は、表面の傷を防ぐために1.5°の角度を選択するのが安全です。.

それほど高くない壁については、必要に応じて0.5°のドラフト角を使用できますが、製品がスムーズに排出されるようにエジェクタピンを適切に配置することが重要です。.

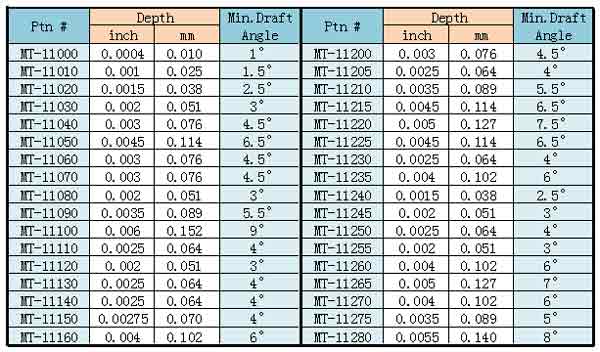

テクスチャを持つ外表面については、対応するドラフト角が以下の表にリストされています。.

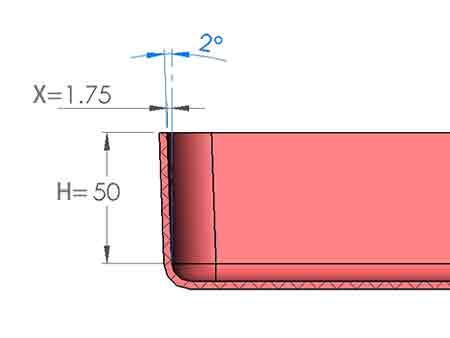

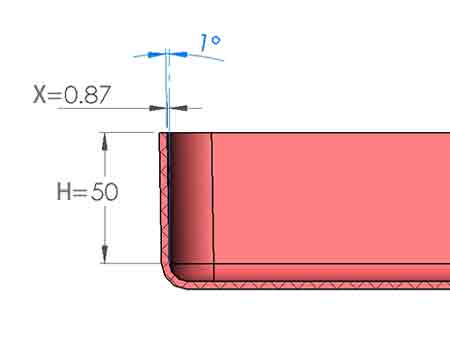

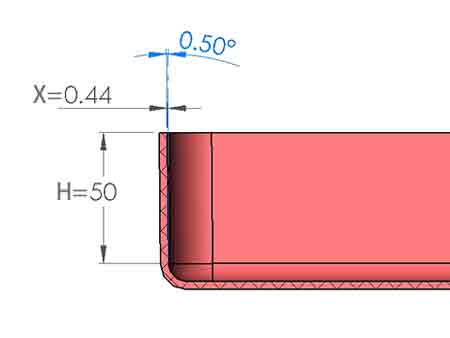

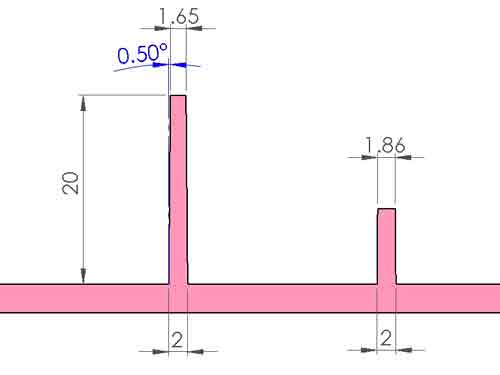

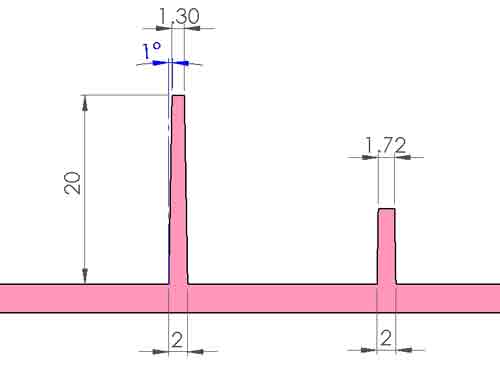

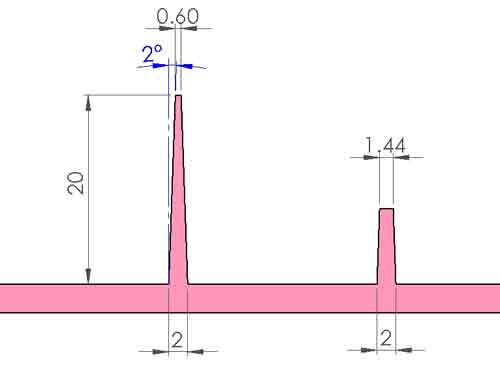

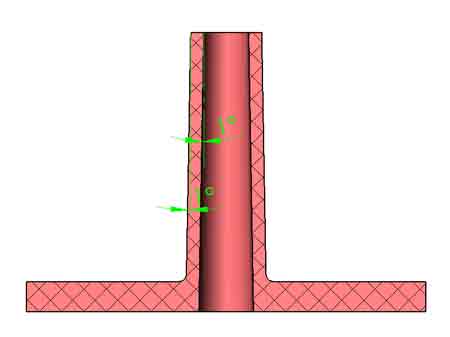

これらの3つの画像は、抜き勾配が0.5°、1°、2°の場合の側壁の凹みの程度を示しています。.

ヒント: 上型への付着防止:

上型にエジェクション機構がない二枚型金型の場合、開型プロセス中に製品が上型に付着するのを防ぐことが極めて重要です。これを怠ると、工具を用いた手動介入で部品を金型から取り除く必要が生じる可能性があります。.

この問題が頻繁に発生すると、スムーズな生産を妨げ、金型の機能に影響を与える可能性があります。そのため、下型はしばしば凸型金型として設計され、プラスチック製品が収縮後に下型により密着し、凹型金型から分離しやすくなるようにします。.

2. 補強リブ:

同様に、抜き勾配1-1.5°が適しています。ただし、リブの数が多く高さが高い場合は、製品エジェクション時の課題を防ぐため、やや大きな値を選択すべきです。一方、リブの数が少なく高さが低い場合は、0.5°などのより小さな抜き勾配を選択できます。.

抜き勾配により、リブの頂部は底部よりも細くなります。異なる抜き勾配を使用した場合の頂部厚みへの影響は、以下の3つの画像で示すことができます。.

リブの高さ

一般的に、リブの高さは肉厚の3倍未満が推奨されます。このガイドラインは絶対的なものではありません。リブはより高くできる場合もありますが、その場合は抜き勾配のサイズを慎重に選択・制御する必要があります。.

しかし、リブが高くなるほど、金型内の対応する溝も深くなり、金型加工コストと製品エジェクションの難易度が増加します。.

リブの厚さ

外壁に目立つシンクマークを避けるため、リブの推奨厚みは外壁厚の0.6倍未満であり、さらにシンクマークを最小限に抑えるためには0.5倍未満が望ましいです。.

しかし、これを達成することが難しい場合、製品の外観を妥協する必要が生じるかもしれません。結局のところ、製品表面の一部のシンクマークは、特定のシナリオでは許容可能です。.

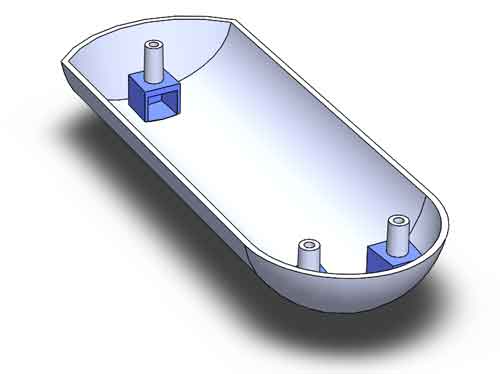

ボス

ボスについては、エジェクターチューブが存在するため、より大きなエジェクション力を適用でき、抜き勾配を0.5-1°に減らすことが可能です。.

ブラインド穴とスルーホール

盲穴の場合、傾斜角が外壁と逆方向であるため、頂部の肉厚は底部よりも明らかに薄くなります。底部のシンクマークを避けるため、ボスの底部肉厚は外壁厚の0.6倍未満にすることを推奨します。.

通し穴の場合、穴と外壁の両方を同じ方向に傾斜させることができるため、高さ全体で肉厚を比較的均一に保つことができます。さらに、通し穴のコアは両端で支持されるため、ボスをより高く作ることが可能です。したがって、より高いボスの場合は、通し穴を使用することが望ましいです。.

ボス下のシンクマークを避けるためのヒント

別の解決策は、ボスの下にボイド構造を追加することです。これは、ボスを支える小さな家を建てるようなものです。これにより、ボスに十分な肉厚を確保でき、シンクマークを引き起こすことなく、効率的な充填を実現するゲート設計を確保できますが、追加のスライド機構が必要となり、コストが増加します。.

4. スライダー:

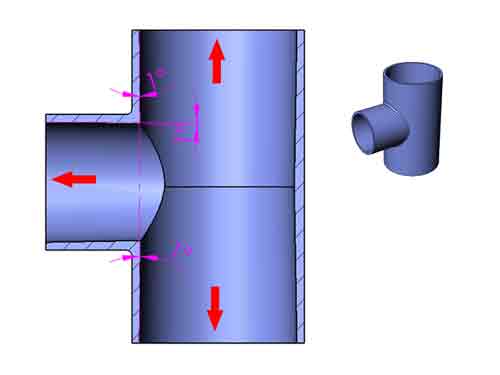

スライダーの抜き出し方向に沿った抜き勾配は、射出成形プロセス中のスライダーのスムーズな動作を促進するために不可欠です。.

スライダーの抜き出し方向の抜き勾配は、スライダーの円滑な引き抜きを確保するために重要です。同様に、抜き勾配の一般的な範囲は0.5-1.5°が推奨されますが、これはケースバイケースで評価すべきです。.

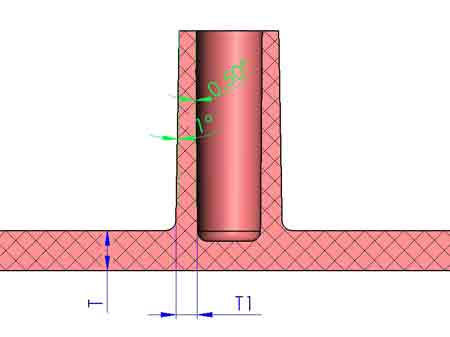

注意:図示の例では、Tパイプの外径は上下金型のクランプによって形成され、軸方向の引き抜きは行われません。その結果、外径には抜き勾配は必要ありません。.

ただし、3つのインサートで作られた内穴については、抜き出し方向に1°の抜き勾配が組み込まれています。.

製品設計者として、一般的な抜き勾配の原則に焦点を当てるだけで十分です。支援を求めてください。私たちは、抜き勾配をチェックし、洗練するお手伝いをします。

最小抜き勾配に影響を与える主要因

射出成形における成功した脱型に必要な最小抜き勾配の決定に影響を与えるいくつかの重要な要因があります。これらの要因には以下が含まれます:

1. 表面粗さ:時には、プラスチック部品の表面に異なるテクスチャを適用する必要があります。これらのテクスチャの表面粗さは、対応する最小抜き勾配を決定し、これについては次のセクションで説明します。.

2. 収縮:収縮が大きい製品は、プラスチック部品から金型を引き抜きやすくするために、より大きな抜き勾配が必要です。.

3. 肉厚:肉厚が増加すると、金型にかかる包み込み力が大きくなり、効果的な型抜きのために、より大きな抜き勾配が要求されます。.

4. 摩擦抵抗:摩擦抵抗のレベルが高い場合、滑らかで効率的な型抜きを確保するために、より大きな抜き勾配の利用が必要です。.

5. 設計特徴の複雑さ:設計に複数の補強リブ、穴、ボスが存在すると、必要な引き抜き力が増幅され、成功した型抜きを確保するために、抜き勾配を適切に増加させることが求められます。.

表面仕上げと抜き勾配の相関関係

最小必要な抜き勾配の決定に影響を与える要因の一つは表面粗さです。表面テクスチャを作成する際、テクスチャの深さが必要な抜き勾配に直接影響することを認識することが重要です。より深いテクスチャは、より高い表面粗さを示し、金型エジェクション時の表面ひずみを防ぐためにより大きな抜き勾配を必要とします。.

この表は、異なる表面仕上げに必要な最小抜き勾配を示しており、表面仕上げの複雑さに基づいて抜き勾配を最適化するためのガイドとして機能します。.

収縮型コアを活用した抜き勾配の排除

収縮型コア技術の紹介

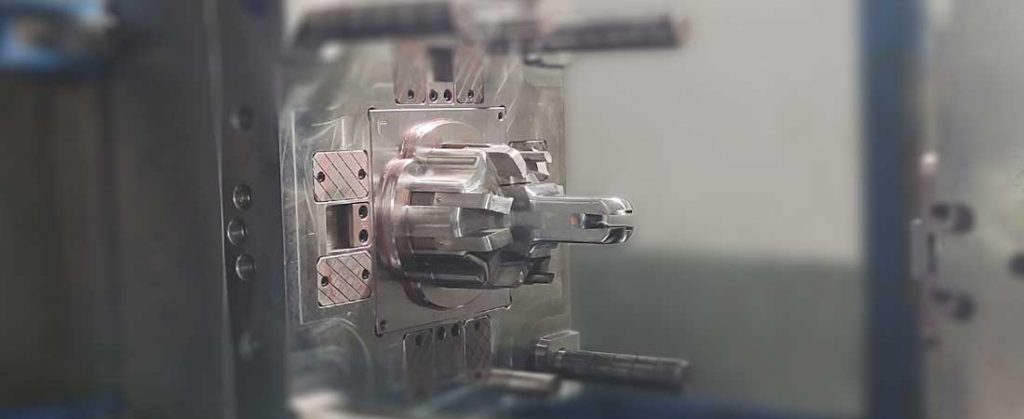

抜き勾配はほとんどの場合許容されますが、ゼロ抜き勾配が望まれるシナリオもあります。これは、収縮型コアと呼ばれる構造を使用して実現できます。複数の部品で構成されるこのコアは、型抜き時に部品同士が垂直方向に相対的に移動し、これによりコアのサイズが水平方向に減少します。.

収縮型コアの作動原理の図解

収縮型コアには様々な設計があり、周囲全体を収縮させるものと、一方向のみに収縮させるものがあります。後者は部品数が少なく、コストも低くなります。構造がよりシンプルなため、以下にその作動原理を図解で説明します。.

以下は、鳩尾溝を介して中央の中間部品に接続された2つのスライダーを示す3D図です。金型が開くと、スライダーは中間部品に対して上方に移動し、側面間の距離を短縮し、金型コアと製品の間に隙間を作ります。.

以下は、寸法の変化を示す二次元断面図です。.

この構造により、ゼロ抜き勾配、あるいは内壁が内側に傾斜する負の抜き勾配を持つプラスチック製品を作ることが可能です。.

6分割収縮コア

しかし、より一般的な収縮型コア構造は6分割で構成され、円形の内部キャビティに使用されます。.

ご覧の通り、この6分割収縮型コア構造は、ねじ外しモーターを必要とせずにプラスチック部品の内ねじを作成するために使用できます。.

結論

結論として、プラスチック射出成形における抜き勾配の重要な役割を理解することは、効率的な製品設計の鍵です。その影響を早期に認識することで、設計者は協業を強化し、開発プロセスを合理化し、射出成形の複雑な領域で最適な結果を確保できます。.