目次

トグルどのような場合に、射出成形ゲートタイプの選択により慎重になるべきでしょうか?

射出成形金型のゲート設計は、成形プロセスにおける一見単純な要素のように思えるかもしれませんが、場合によっては特に注意深い配慮が必要となることがあります。標準的なゲート選択でスムーズに進むプロジェクトもあれば、より複雑な道を歩むプロジェクトもあります。ここでは、ゲート設計が特に重要な要素となるシナリオについて掘り下げてみましょう。.

ゲート設計に特に注意が必要な5つのシナリオを以下に列挙します:

1. 重要な美的要件

外観が重要な産業、例えば家電製品や自動車の内装においては、ゲート設計は芸術となる。ゲートの位置、サイズ、および痕跡は、最終製品の目立つマークを最小限に抑えるために細心の計画が必要である。わずかな欠陥でも全体の魅力を損なう可能性がある。このレベルの精度を達成するには、細部への鋭い目と射出時の材料挙動に対する深い理解が求められる。.

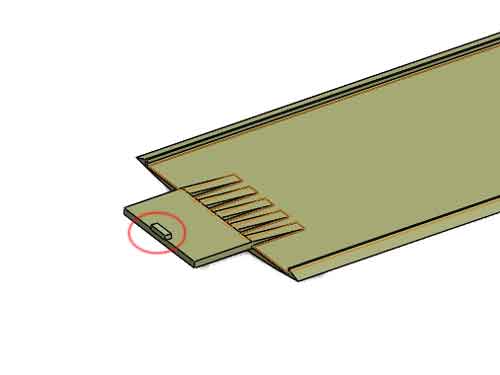

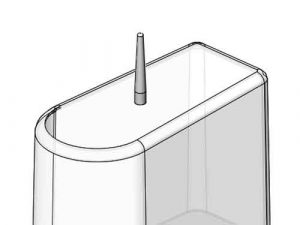

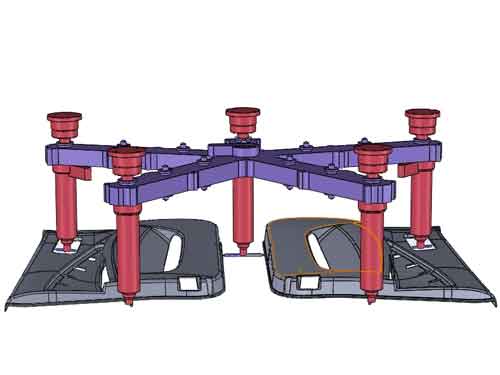

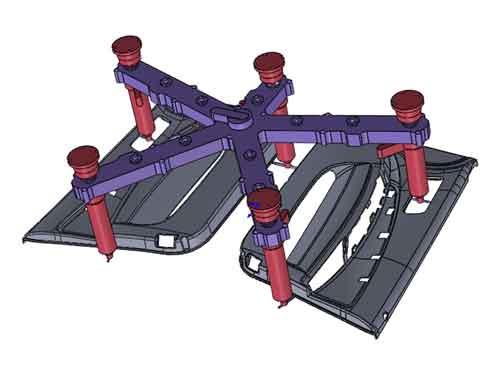

高美観部品

これらは車のキーの部品で、すべて一つのファミリーモールドで作られている。印刷や塗装を必要とせず、印象的な外観が要求される。これらは2ショット成形によって作られた。材料は白色で光を通し、キーが暗闇で光るようにしている。.

2. 変形しやすい部品

特定のプラスチック部品の設計は反りや不均一な収縮を受けやすいため、完璧な円が楕円形に変形するなどの変形を引き起こすことがある。ゲート位置の選択は、このような変形の方向や程度に影響を与える可能性がある。

場合によっては、ゲート設計の最適な選択肢は一つしかない。.

3. 成形不良が発生しやすい部品設計

一部の部品設計は、特定の成形欠陥、例えば溶着ライン、ジェッティング、ショートショットなどが発生しやすい傾向がある。適切なゲート設計はこれらの欠陥を完全に排除することはできないが、その影響を許容可能なレベルまで軽減できることを理解することが重要である。.

4. 複数のゲートを持つ大型部品

効果的な充填のために複数のゲートを必要とする部品があります。これらのゲートを調整して、バランスの取れた流れと充填を確保することは、慎重な検討を要します。複数のゲート間の相互作用は、部品の構造的完全性や外観的美しさに影響を与える可能性があります。.

まとめると、ゲート設計は複雑な形状を持つアイテム、寸法精度や幾何学的精度の要求が高いアイテム、非常に大きなアイテム、多数のキャビティを持つ金型において、より困難となる。これらのシナリオでは、流動力学とゲートの相互作用に対する包括的な理解が不可欠である。さらに、コンピューター支援による金型流動解析が、この複雑なプロセスを分析・最適化するために頻繁に用いられる。.

射出成形金型のゲートとは?

射出成形金型のゲートは、溶融プラスチックが注入されて製品を形成する金型内の小さな開口部です。材料の入口のようなものです。ゲートのサイズと位置は、プラスチックがどのように流れて金型を充填するかに影響し、最終製品の品質と外観に影響を与えます。.

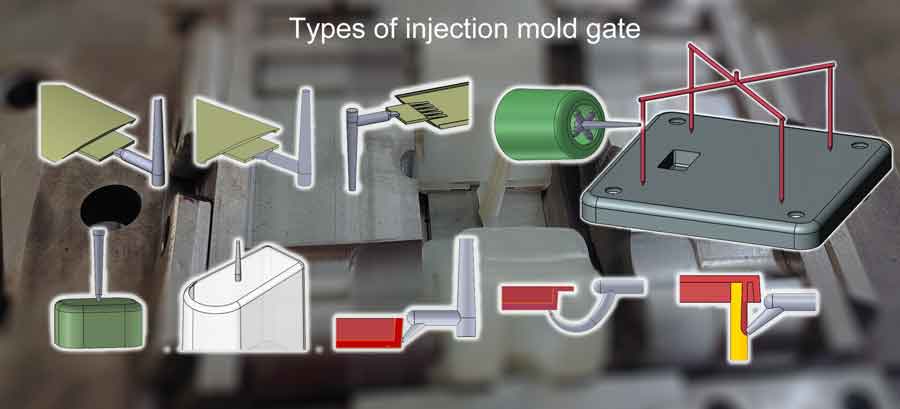

射出成形金型ゲートの基本タイプ

エッジゲート

エッジゲートは、金型のパーティングライン(金型の二つのハーフが合わさる部分)に配置されるゲート構成です。.

長所:

- 加工容易性エッジゲートは加工が簡単で、 サイズ調整済み 金型試作段階で比較的容易に調整できます。.

- ゲート痕が目立ちにくい: ゲート痕は部品の端に位置するため、目立ちにくくなっています。これは、中程度の美的品質が求められる部品に適しています。.

短所:

- 特定の部品サイズに限定される: より小さな部品に適している 複数キャビティ. 大型の単一キャビティ部品の場合、エッジゲートにはホットランナーシステムの使用が必要です。.

- ゲート痕と外観: エッジゲートは依然として部品の端に痕跡や残痕を残すため、主に美的感度の低い部品に適しています。高い外観要件がある場合は、追加加工が必要になる可能性があります。.

- せん断応力とジェッティング: ゲート領域では、特に肉厚の部品において、高いせん断応力やジェッティングの問題が発生する可能性があり、部品の品質に影響を与えます。.

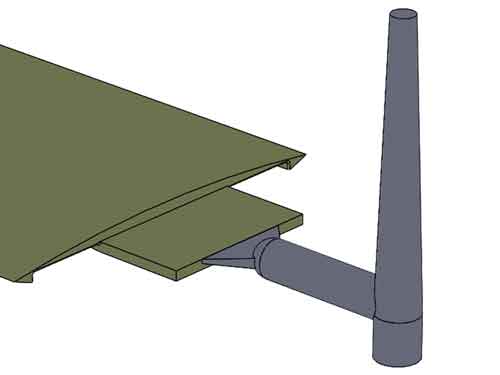

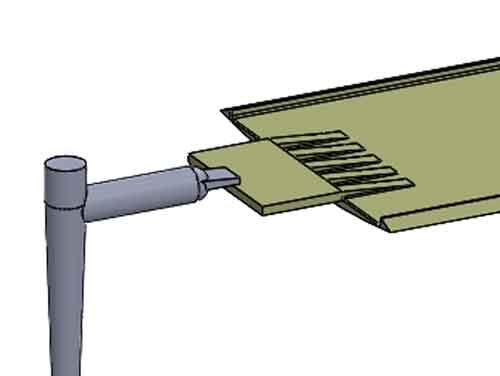

ファンゲート

ファンゲートはエッジゲート設計の進化形で、より広い開口部を持ち、材料の流れを広い角度でキャビティ内に広げる。その傾斜した底面は、断面流動前線の変化を最小限に抑える。.

長所:

- 流動性向上: ファンゲートの広い開口部は材料の流動特性を改善し、効率的なキャビティ充填を助けます。.

- せん断応力低減: 他のゲートシステムと比較して、ファンゲートはゲート付近でのせん断応力を低減し、部品の潜在的な欠陥を最小限に抑えます。.

- 成形不良軽減: ファンゲートは部品の曲がりやジェッティング問題の発生確率を低下させ、部品の品質向上に貢献します。.

短所:

- ゲート除去課題: ファンゲートによって残されたゲート痕の除去はより困難になる可能性があり、追加の仕上げ工程が必要になる場合があります。.

- ゲート痕増加: ファンゲートは、標準的なエッジゲートと比較して、成形部品により目立つ残痕や痕跡を残す可能性があります。.

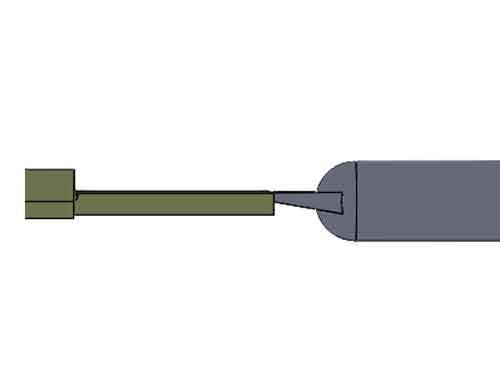

タブゲート

タブゲートは、エッジゲートに似たゲート構成ですが、明確な特徴があります:ゲートは平坦な部品表面の上に位置します。キャビティの一部である他のゲートとは異なり、タブゲートは金型のコア側で形成されます。この構成は材料の分散を向上させ、キャビティへの急激な直接流れを防ぎます。.

長所:

- 材料流動の向上:タブゲートの配置により、材料の流動がスムーズになり、より均一なキャビティ充填をサポートします。.

- ジェッティングリスクの低減:流動ダイナミクスを制御することで、タブゲートは最終部品でのジェッティング欠陥の発生確率を低下させます。.

- 低い流動抵抗:タブゲートの設計により流動抵抗が最小限に抑えられ、効率的な射出成形に貢献します。.

- シンプルさとコスト効率:タブゲートは設計が単純で、製造コストも比較的低く抑えられています。.

短所:

- ゲートブラッシュの可能性:特定の状況ではゲートブラッシュが発生する可能性があり、ゲートの配置と設計には慎重な検討が必要です。.

- 清掃の課題:タブ部分の清掃は困難な場合があります。理想的には、その位置は突起を許容できるようにすべきであり、そうでなければ成形後の加工が必要になるかもしれません。.

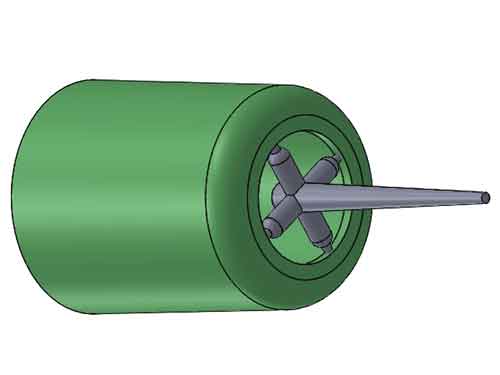

スポークゲート

スポークゲートは、その車輪のスポークのような構成から名前が付けられています。加工を容易にするため、多くの場合4本のスポークを持ちます。スポークゲートは主に管状部品に使用され、このゲートシステムは真円度を向上させます。.

長所:

- バランスの取れたチューブ充填:スポークゲートはチューブ状部分の充填をより均一にし、歪みや楕円化を防ぎます。.

- ウェルドラインの最小化:流動パターンにより、単一ゲート設計と比較して2つの流動フロントの合流が減少します。これによりウェルドラインを低減するのに役立ちます。.

短所:

- 複雑な加工と高コスト:複雑な設計と加工要件により、製造の複雑さとコストが増加します。.

- 痕跡/残痕の形成:スポークゲートは4つの軽い痕跡を残し、完全に除去するのが困難な場合があり、部品の外観に影響を与える可能性があります。.

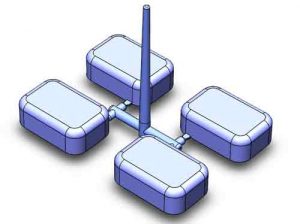

ピンポイントゲート

ピンポイントゲート(またはピンゲート)は、先端が鋭い点で終わる逆円錐形が特徴である。直径は通常0.8〜1.5mmの範囲で、スプルー、ランナー、ゲートの残留物を取り除くために3プレート金型設計が必要である。

ホットランナーバージョンは逆円錐形を持たないため、2プレート金型で使用できる。.

長所:

- 自動デゲーティング:ピンポイントゲートは、エジェクション時に部品から自動的に分離することができます。.

- 最小限のゲート痕:小さなゲート痕は多くの場合後処理を必要とせず、部品の外観を向上させます。.

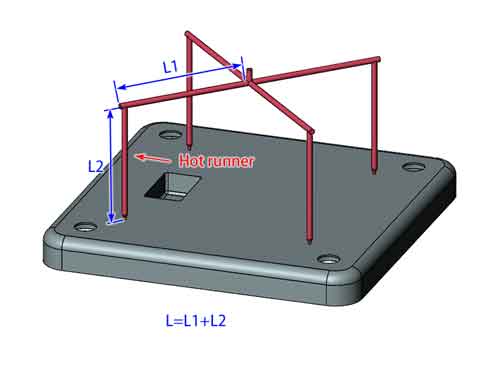

- 汎用性の高い設計:単一キャビティ金型内に複数のピンゲートを戦略的に配置できます。ゲート間のスパンが長い場合は、ホットランナーが必要になります。.

短所:

- 複雑な金型設計:ピンポイントゲートは、3板式金型またはホットランナーを必要とし、コストが追加されます。ホットランナーは3板式金型よりも高価です。.

- 流動圧力と充填制限:高い流動圧力損失と低い充填量のため、大容量部品や高速充填には不向きです。.

- 応力関連の問題:高速充填により、ゲートブラッシュ、フローマーク、ゲート部強度の低下が生じる可能性があります。.

- 不均一な充填:ゲートの構成により、特定の部品領域で充填不足が発生する場合があります。.

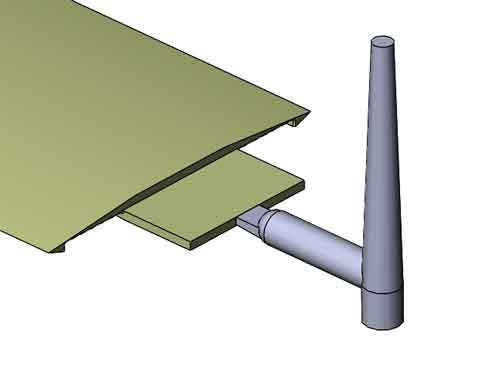

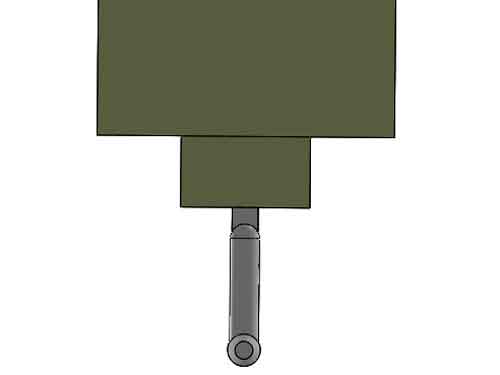

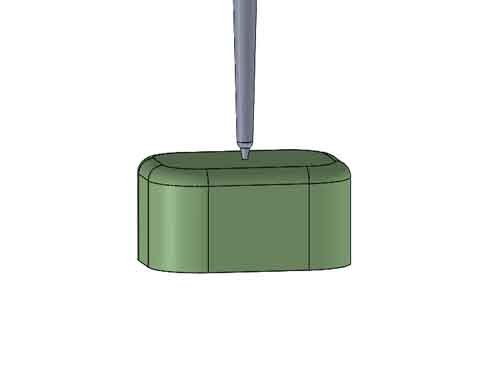

スプルーゲートまたはダイレクトゲート

スプルーゲート(別名:ダイレクトゲート)は、最も単純なゲートシステムであり、ランナーの存在を排除します。単一キャビティ金型で使用され、部品の投影面積の中心に位置します。テーパー形状を持ち、大きな端は金型キャビティ側にあります。スプルーゲートは、バレルや洗面器などのプラスチック容器の生産でよく見られます。.

長所:

- 簡素さとコスト効率:スプルーゲートは製造が容易で低コストです。.

- 低圧力損失:このゲートタイプは圧力損失が最小限であり、高速・高容量充填に対応できます。.

短所:

- ゲート痕とブラッシュ:スプルーは通常ペンチで除去され、目立つゲート痕と反対側にブラッシュが生じる可能性があります。.

- せん断応力:充填速度が大きいため、ゲート付近で高いせん断応力が発生し、欠陥につながる可能性があります。.

- 大型平板部品には不向き:冷却時の反りや変形の可能性があるため、大型の平板部品には適していません。.

(スプルーゲートは、特に透明材料を使用する場合など、プラスチック容器の生産で非常に一般的に使用されています。)

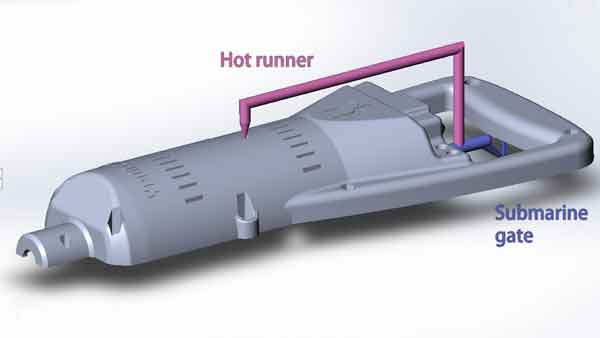

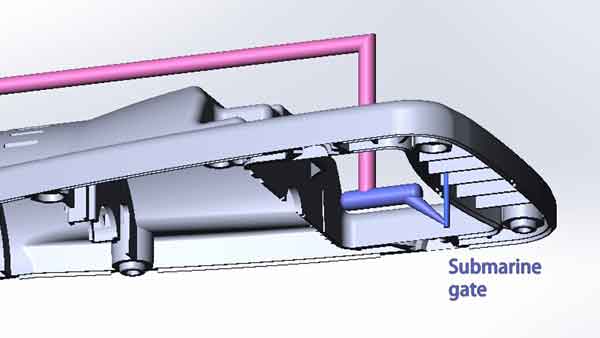

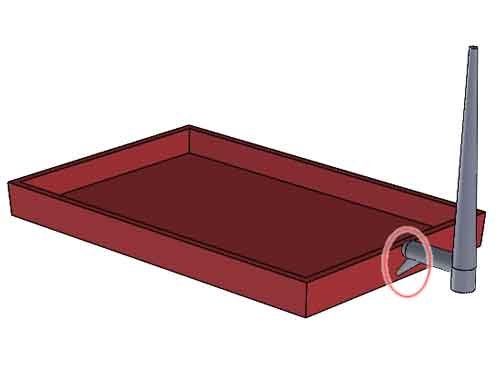

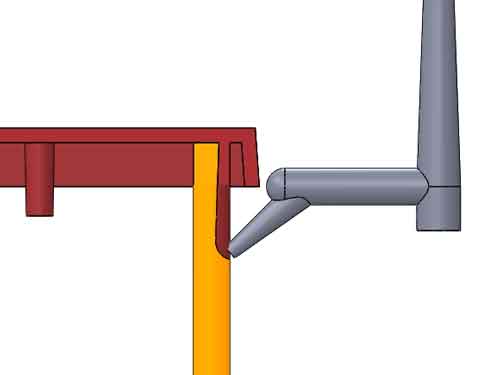

トンネルまたはサブマリンゲート

サブマリンゲート(またはサブゲート、トンネルゲート)は、戦略的に金型のパーティング面の下に配置されます。その目的は、ゲート痕を目立たない場所に移し、外観を向上させることです。ピンポイントゲートと同様に、小さな開口部を持ちます。関連する長所と短所は以下の通りです:

長所:

- 自動デゲーティングと後処理の削減:サブゲートによりゲートの自動除去が可能で、ゲート痕処理の必要性を最小限に抑えます。.

- 外観の向上:隠蔽されたゲート痕により、部品の美観が向上し、視界から隠れます。.

- 設計の柔軟性:ピンゲートと同様に、複数のサブゲートを単一キャビティ金型に統合し、充填と流動動態を最適化できます。.

短所:

複雑な加工:曲がった経路を作るには、2つのハーフピースを別々に加工し、それらを組み合わせてプラスチック流路を形成する必要があります。これにより加工の複雑さが増します。.

高い圧力損失:この設計は顕著な圧力損失に関連し、部品の一部の領域で充填不足を引き起こす可能性があります。.

ゲートブラッシュの可能性:ゲート付近にゲートブラッシュが発生する可能性があります。.

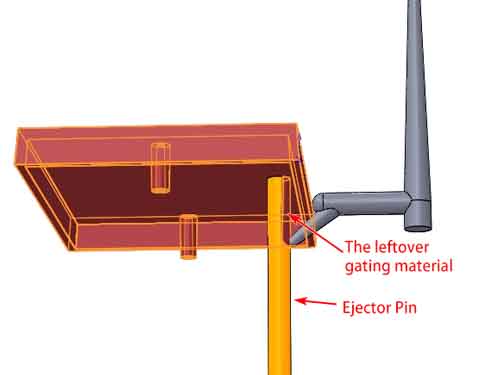

サブエジェクターゲート

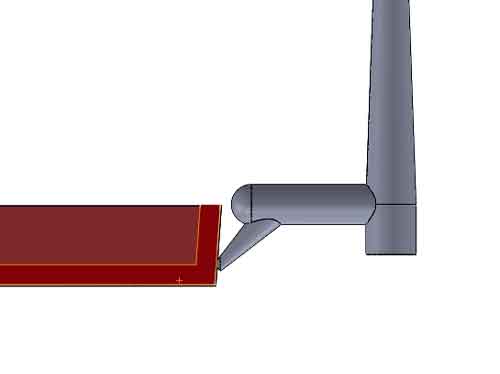

サブエジェクターゲートは、サブゲートの改良版であり、製造の簡便さから広く好まれています。.

このゲートシステムでは、エジェクションピンの一部を削り取って流路を作成します。残ったゲート材料は、手作業で折り取って除去されます。.

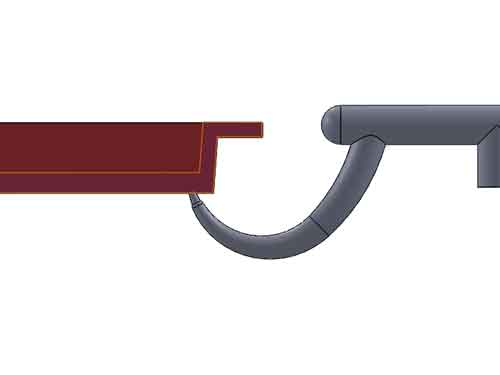

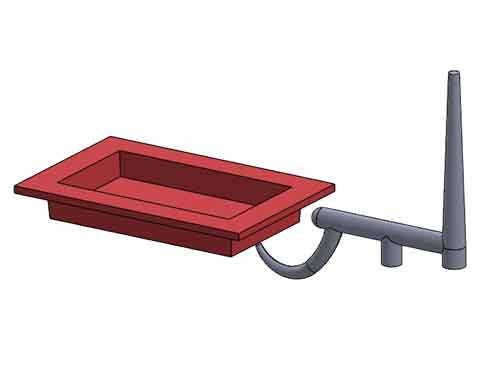

カシューゲートまたはバナナゲート

これらはサブマリンゲートのバリエーションで、カシューナッツやバナナの形をしています。その長所と短所はサブマリンゲートと同様であり、個別に議論しません。.

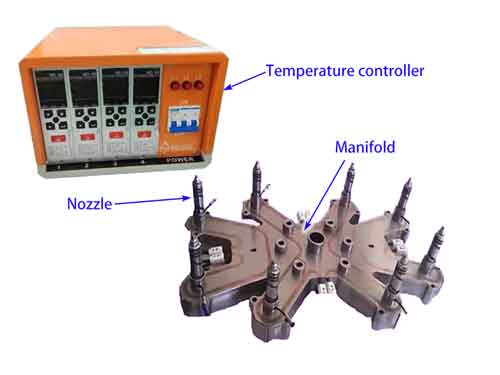

ホットランナー

コールドランナーシステムでは、材料の無駄とコールドランナーの長さ制限が懸念事項である。ホットランナーは、スプルーを排除し、プラスチックをチャネル内で溶融状態に保つことでこの問題に対処する。.

ホットランナーとは

簡単に言えば、ホットランナーは射出成形機のバレル配管の延長のようなものである。基本的に、金型内部に高温のチャネルを形成することが目的である。これはヒーターや温度制御装置を使用して行われる。それらの役割は、プラスチックを適切な溶融温度に保つことである。この方法により、プラスチックの流動長を効果的に延長できる。.

ホットランナーシステムの構成要素:

- 温度コントローラー:システム全体でプラスチック温度を監視・制御します。.

- マニホールド:溶融プラスチックをノズルに均等に分配します。特に、ノズルが単一キャビティ金型の中心にある場合は、マニホールドは不要です。.

- ノズル:これらは溶融プラスチックを金型に射出するための入口として機能します。.

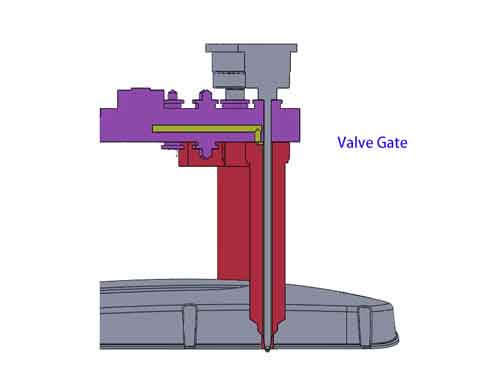

ホットランナーの種類:

- ピンポイントゲート:小径で痕跡が最小限。複雑または小型部品に適しています。.

- バルブゲート:適応性の高いゲートタイプで、開閉によりプラスチック流れを制御できます。これにより痕跡を最小限に抑え、複数キャビティのゲーティングに有益です。.

- オープンゲート:直接流路で、様々なゲートに適し、ランナーを排除または最小化します。.

長所:

- 柔軟なゲート設計:距離制約がなく、多様なゲート配置が可能です。.

- 部品品質の向上:プラスチックを溶融状態に保つことで、ランナー内のコールドスラグに関連する欠陥の発生を減少させます。.

- 材料廃棄物の削減:コールドランナーがないため、廃棄物とコストが減少します。.

- サイクルタイムの短縮:ショットごとにランナーやスプルーを冷却する必要がありません。.

短所:

初期費用とメンテナンスコストが高い

色変更時の廃棄物が多い

起動時間:生産前に加熱と安定化が必要です。.

結論:

適切なゲートタイプを選択することは、射出成形を成功させるための重要な要素です。効率的なホットランナーから、目立たないサブマリンゲートやトンネルゲートまで、それぞれに利点があります。コスト、速度、外観を考慮して、部品に最適なものを選びましょう。適切なゲートを選ぶことで、優れた製品を作り、成形プロセスを改善することができます。.