Table des matières

ToggleL'importance de l'assemblage du moule d'injection et de l'ajustement manuel

Dans le processus de fabrication par moulage par injection, l'assemblage du moule et l'ajustement manuel sont des étapes cruciales qui nécessitent un temps et des efforts considérables. Ces processus exigent une attention méticuleuse aux détails, une grande expérience et un savoir-faire de précision.

Une approche prudente et réfléchie est essentielle pour atteindre une qualité de moule optimale. Ce n'est qu'à travers ce niveau de précision qu'un moule de haute qualité peut être assuré.

Qu'est-ce que l'ajustement manuel ?

L'ajustement manuel fait référence au processus d'ajustement de la précision dimensionnelle des composants individuels du moule à la main après leur usinage. Cela garantit que tous les composants du moule s'assemblent parfaitement, s'alignent correctement et atteignent les jeux nécessaires pour les composants mobiles tels que les coulisseaux, les éjecteurs et les goupilles d'éjection. L'objectif est de régler finement ces composants pour un fonctionnement et un alignement précis pendant le processus d'injection.

Zones clés à inspecter dans l'ajustement manuel

Lors de l'ajustement manuel, plusieurs zones critiques nécessitent une inspection :

1. Surface de joint : La surface de joint du moule doit être plate et bien alignée. Un mauvais contact ou des écarts entre ces surfaces peuvent entraîner des bavures lors du moulage par injection. Atteindre un alignement parfait est relativement simple pour les surfaces planes, mais peut être plus complexe pour les lignes de joint tridimensionnelles.

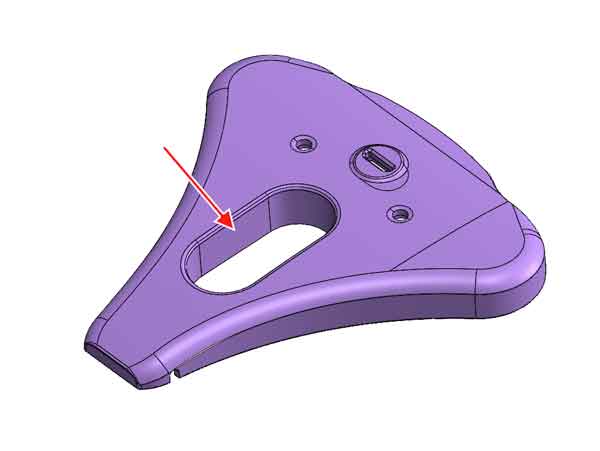

2. Surface de perçage : Les surfaces de perçage, qui créent des ouvertures dans la pièce moulée, doivent s'adapter avec précision.

Le noyau et la cavité du moule doivent se toucher à la hauteur correcte pour assurer un contact uniforme lors de la fermeture du moule. Un désalignement à ce niveau peut entraîner une pression inégale et la formation de bavures.

3. Coulisseaux et éjecteurs : Les coulisseaux et les éjecteurs doivent avoir le jeu correct avec leurs rails de guidage, généralement entre 0,01 et 0,05 mm, selon la taille. Ces composants doivent également être au niveau du noyau du moule pour éviter des lignes de désalignement ou des problèmes dimensionnels sur la pièce moulée.

4. Arêtes vives et bavures : Bien que le chanfreinage pendant l'usinage CNC puisse être coûteux, il est courant de retirer manuellement les bavures et les arêtes vives à l'aide de meuleuses pour assurer un fonctionnement fluide et éviter les dommages lors de l'assemblage du moule.

5. Évacuation d'air du moule : Une évacuation d'air appropriée est essentielle pour permettre à l'air de s'échapper pendant le moulage par injection. Les évents doivent être vérifiés pour s'assurer qu'ils sont de la bonne taille. Des évents trop grands peuvent entraîner des bavures, tandis que des évents trop petits peuvent piéger l'air et causer des défauts.

En se concentrant sur ces zones lors de l'ajustement manuel, les moulistes peuvent garantir le bon fonctionnement du moule d'injection et prévenir les défauts pendant la production.

Méthodes d'inspection courantes

La méthode la plus couramment utilisée pour vérifier l'ajustement et l'alignement des surfaces usinées du moule est l'utilisation d'un composé de marquage rouge ou bleu (appelé “ Red Dan ” ou “ Blue Dan ”). Cette technique est souvent complétée par des outils de mesure précis tels que des pieds à coulisse et des micromètres.

Note :

Red Dan : Il a une texture plus dure et est relativement plus rugueux, ce qui le rend plus adapté à l'ajustement de moules de grande surface ou à l'alignement de pièces mécaniques lourdes. Il peut montrer des points de contact plus prononcés.

Blue Dan : Il a une texture plus douce et est idéal pour l'ajustement précis des moules, affichant clairement des marques de contact plus légères. Il est adapté aux vérifications d'alignement de moules de haute précision.

Avec les avancées continues de la technologie d'usinage et de mesure, l'utilisation de machines à mesurer tridimensionnelles (MMT) est devenue de plus en plus populaire. Les MMT peuvent fournir un profil complet de la pièce mesurée et peuvent souvent remplacer la méthode traditionnelle du Red Dan pour des inspections plus précises et complètes.

Méthode d'inspection Red Dan

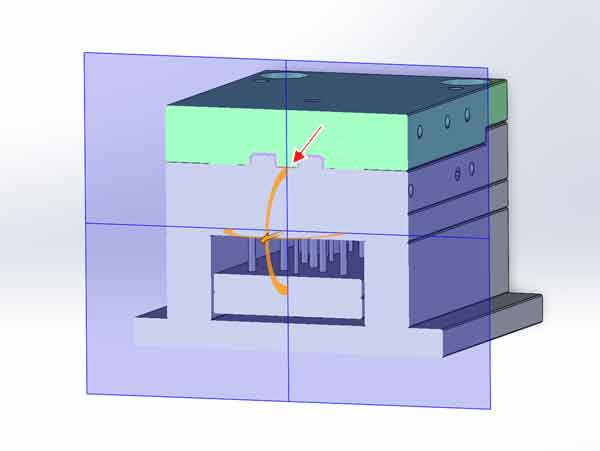

La méthode du Dan rouge (ou Dan bleu) consiste à appliquer une fine couche uniforme de pâte à marquer sur une moitié de la surface du moule. Il est important de veiller à ce que l'application soit uniforme et d'épaisseur constante.

Les deux moitiés du moule sont ensuite rapprochées et pressées fermement pour assurer un contact complet.

Après séparation des moitiés du moule, le transfert du Dan rouge sur la surface opposée du moule est inspecté.

- Bon ajustementSi les surfaces sont bien alignées, le Dan rouge se transférera uniformément sur la surface correspondante de l'autre moitié du moule, indiquant un ajustement uniforme et correct.

- Ajustement trop serréUne couleur foncée indique un jeu minimal entre les surfaces, suggérant un ajustement très serré.

- Grands écartsUne couleur plus claire ou inégale suggère des écarts plus importants entre les surfaces. Si aucun Dan rouge n'est transféré, cela indique un désalignement significatif, et les zones concernées nécessiteront un ajustement supplémentaire en dimension ou en forme.

Une fois les moitiés du moule rapprochées, il est important d'utiliser une tige en cuivre ou en aluminium pour marteler le moule avec force afin d'assurer un contact serré des moitiés. Ne pas le faire pourrait entraîner de grandes zones sans aucun transfert de Dan rouge, conduisant à une inspection incomplète et à des résultats inexacts.

Pour une efficacité améliorée, l'utilisation d'une presse de marquage de moule est fortement recommandée. Cette machine peut appliquer une pression uniforme sur les surfaces du moule, obtenant un meilleur transfert du composé de marquage que le martelage manuel. De plus, elle réduit la fatigue physique des travailleurs et accélère le processus. Pour les moules plus grands, l'utilisation d'une machine de serrage est essentielle, car leur poids rend la manipulation manuelle peu pratique et inefficace pour obtenir des résultats précis.

Méthodes de réglage

Il existe plusieurs méthodes pour ajuster les dimensions des composants du moule d'injection afin d'atteindre la précision nécessaire :

1. Machine à meuler

L'une des méthodes les plus couramment utilisées pour ajuster la hauteur des surfaces planes est la rectifieuse. Cette approche est rapide, pratique et économique, ce qui la rend idéale pour des ajustements mineurs des sections planes des pièces de moule.

2. Réglage fin manuel

Pour les surfaces courbes, les ajustements manuels sont généralement limités à de petites corrections localisées. Des outils tels que des limes, du papier de verre, et des meuleuses électriques (comme des outils rotatifs ou des meuleuses d'angle) sont utilisés pour affiner des zones spécifiques. Cette méthode est souvent réalisée progressivement, en utilisant la technique du Red Dan mentionnée précédemment pour se rapprocher des dimensions souhaitées. Cependant, comme le réglage manuel fin est chronophage, il convient mieux pour des ajustements mineurs plutôt que pour des modifications à grande échelle.

Utiliser un outil rotatif pour enlever l'excès de matière et ajuster la taille.

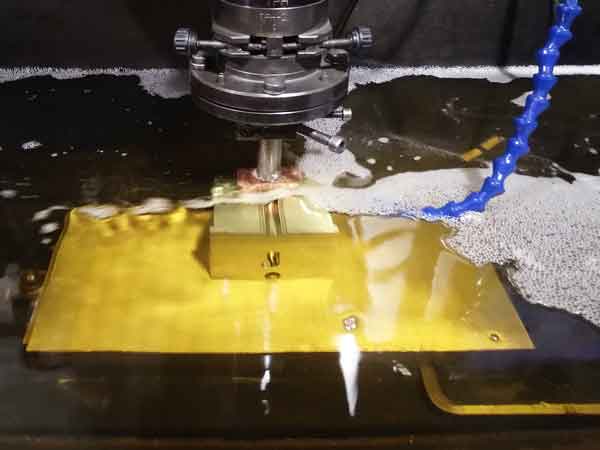

3. Fraisage CNC et retouche par EDM

Lorsque des ajustements plus importants sont nécessaires, en particulier pour des contours complexes ou des surfaces avec des écarts significatifs, des fraiseuses CNC ou de l'électroérosion (EDM) sont requises pour retravailler la pièce. Les corrections manuelles ne sont pas assez précises pour des modifications majeures, surtout dans les moules avec des exigences de précision dimensionnelle élevées. De plus, le limage manuel est déconseillé dans les moules de haute précision où les marques d'outil visibles sont inacceptables et peuvent compromettre la qualité et la fonctionnalité du produit final.

Ces méthodes garantissent que les pièces de moule peuvent être ajustées efficacement tout en maintenant les niveaux élevés de précision nécessaires pour une performance optimale du moule. Chaque méthode a son cas d'utilisation spécifique, les méthodes manuelles étant adaptées aux retouches mineures et les usinages plus avancés étant requis pour des corrections significatives.

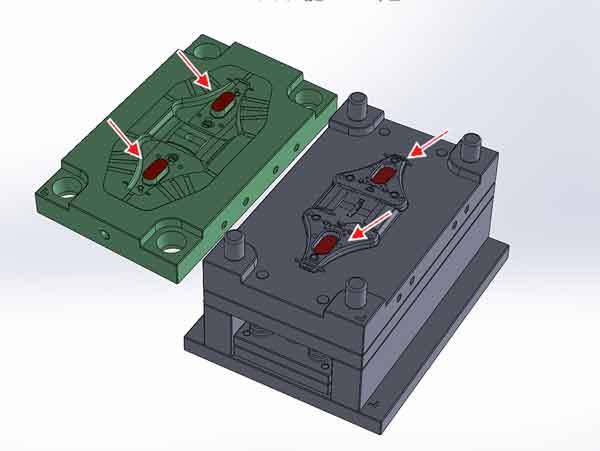

Inspection des coulisseaux et des élévateurs

Pendant le processus d'ajustement manuel, l'inspection et l'ajustement des coulisseaux et des éjecteurs sont des tâches importantes. Assurer leur précision dimensionnelle et géométrique, ainsi que maintenir un jeu approprié avec leurs rails de guidage, est critique.

Un ajustement inadéquat peut affecter la précision des pièces en plastique produites et accélérer l'usure de ces composants pendant le fonctionnement du moule.

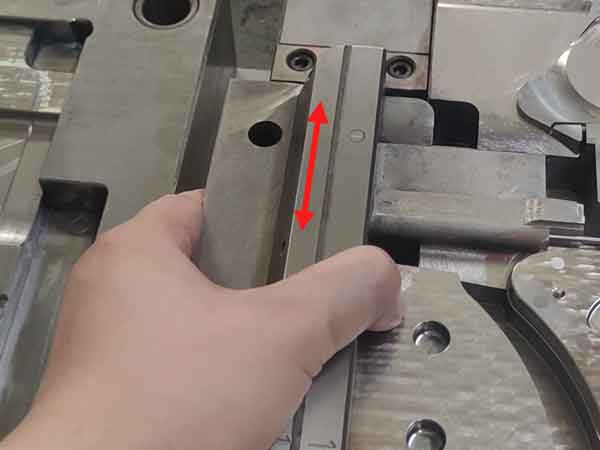

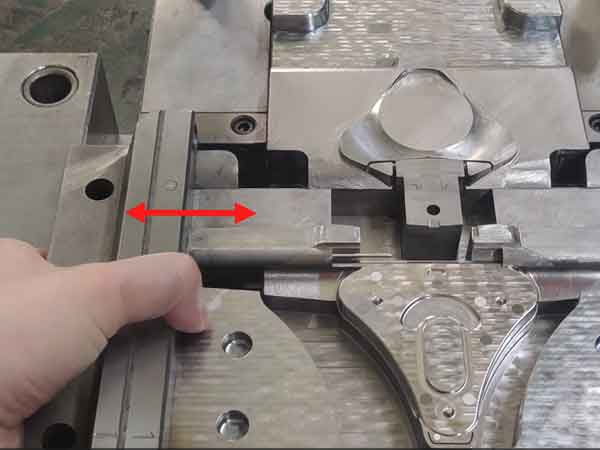

Inspection tactile

Une méthode couramment utilisée pour évaluer l'ajustement et le jeu des coulisseaux et des éjecteurs est l'inspection tactile. Cela implique de déplacer manuellement les coulisseaux (et les éjecteurs) :

- Mouvement latéralLors du déplacement latéral du coulisseau, il ne doit y avoir aucun jeu ou relâchement notable.

- Mouvement avant et arrièreLe coulisseau doit se déplacer avec une résistance appropriée—ni trop serré ni trop lâche.

Si l'ajustement est trop serré ou si le composant ne s'adapte pas du tout, de la matière peut être enlevée pour réduire légèrement les dimensions. Cependant, si l'ajustement est trop lâche, la seule solution est de refaire le coulisseau ou l'éjecteur pour atteindre la taille et la tolérance correctes. Par conséquent, une grande prudence doit être observée pendant le processus d'ajustement pour éviter un enlèvement excessif de matière.

Compte tenu de la précision requise pour l'ajustement des coulisseaux et des éjecteurs, ce processus exige des techniciens expérimentés avec de solides compétences. La précision et l'efficacité de l'ajustement manuel du moule reposent fortement sur leur expertise pour garantir que tous les composants sont alignés et fonctionnent comme prévu.

Calendrier d'ajustement du moule

Le processus d'ajustement manuel des dimensions du moule pour la précision est laborieux et chronophage, c'est pourquoi il constitue une part importante du cycle global de fabrication du moule.

- Produits simplesPour les produits ne nécessitant qu'un ajustement des surfaces de jointure planes, le processus est relativement rapide, prenant généralement environ 1 à 2 jours.

- Percer à travers les surfacesSi le moule comprend des surfaces de poinçonnage, le processus d'ajustement devient plus complexe et prend généralement 2 à 3 jours pour être achevé.

- Glissières et élévateursLorsqu'un moule comporte de nombreux coulisseaux et éjecteurs, le temps nécessaire augmente considérablement. Selon le nombre et la complexité de ces composants, le processus d'ajustement peut prendre de 3 à 10 jours.

En résumé, le calendrier d'ajustement du moule dépend largement de la quantité et de la complexité des coulisseaux et des éjecteurs impliqués. La taille globale du moule et sa complexité structurelle jouent également un rôle dans la détermination de la durée du processus d'ajustement.

Résumé

En conclusion, l'assemblage et l'ajustement des moules sont des étapes cruciales dans le processus global de fabrication des moules d'injection. Ils influencent considérablement la durée du cycle de fabrication et sont essentiels pour garantir la qualité des moules.

Si vous avez des questions, n'hésitez pas à nous contacter ou à laisser un commentaire ci-dessous, et nous ferons de notre mieux pour fournir des réponses.