Table des matières

ToggleComprendre le moulage par injection de précision

Lorsque l'on parle de moulage par injection de précision, de nombreuses personnes pensent d'abord à la précision des dimensions du produit. En effet, la précision des dimensions est un élément essentiel du moulage par injection de précision, mais ce n'est pas tout. Au cours du processus de moulage par injection de précision, nous sommes confrontés àune série de défis et de tests.

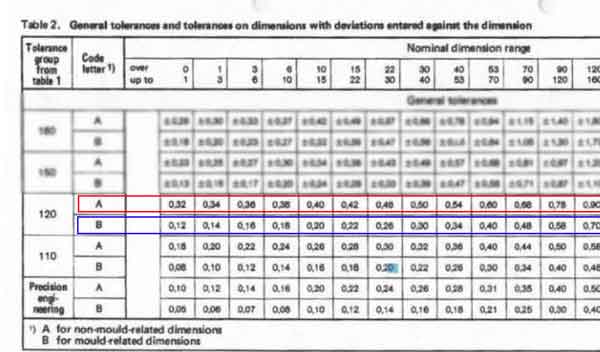

1. Tout d'abord, le contrôle de la précision dimensionnelle est un défi technique. Cela comprend la tolérance des pièces dimensions et la dimensionnement et tolérancement géométrique (GD&T). Cela est principalement dû au rétrécissement des produits en plastique lors du moulage par injection, qui peut également provoquer des déformations et entraîner des écarts de forme.

2. Deuxièmement, les produits moulés par injection présentent souvent divers défauts de moulage, tels que des bulles, des lignes d'écoulement, des taches blanches et noires, etc. Ces défauts affectent non seulement l'apparence du produit, mais peuvent également en réduire les performances. Pour éviter ces problèmes, il est essentiel de contrôler rigoureusement plusieurs facteurs dans le processus de moulage par injection, notamment le matériau, la vitesse d'injection, la température et la pression.

3. En outre, le contrôle de l'épaisseur de la paroi et du rapport débit-longueur constitue un autre défi. Certains produits nécessitent des épaisseurs de paroi très fines, tandis que d'autres exigent des parois plus épaisses, ce qui pose des exigences plus élevées en matière de précision de la machine de moulage par injection. En particulier lors de la fabrication de produits de grande taille ou de forme complexe, l'uniformité de l'épaisseur de la paroi et du rapport flux-longueur devient un défi technique.

En résumé, le moulage par injection de précision n'est pas seulement une question de précision dimensionnelle. Il implique également la sélection des matériaux, l'optimisation du processus de production, l'amélioration de la précision de l'équipement et le contrôle strict de l'environnement de production. Ce n'est qu'en prenant en compte l'ensemble de ces facteurs que nous pouvons garantir la haute qualité et la haute performance du produit final.

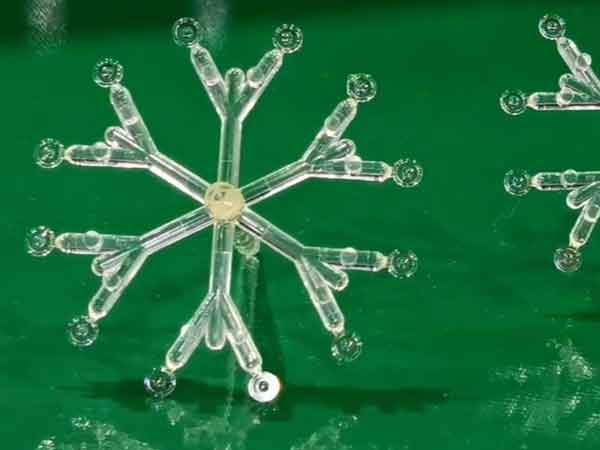

Exemples de Moulage par micro-injection

Les produits de moulage par micro-injection représentent le summum de la technologie du moulage de précision. À mesure que les produits deviennent de plus en plus miniatures, les exigences en matière de précision s'intensifient. Cette technique exige une précision d'usinage extrêmement élevée et des équipements de pointe pour garantir que chaque petit composant répond aux normes dimensionnelles et fonctionnelles attendues. Dans ce domaine, la moindre amélioration peut considérablement accroître les performances du produit.

Deux aspects de la précision dans le moulage par injection

La précision du moulage par injection de précision implique principalement deux aspects :

- Premièrement, l'amélioration de la la précision du moule d'injection,

- Deuxièmement, l'amélioration de la la précision de la machine de moulage par injection ou du processus de moulage lui-même.

<Si seule une amélioration de la précision du moule est requise, et que les processus standard d'une machine de moulage par injection ordinaire sont utilisés, cela peut suffire pour répondre aux exigences du produit. Cette approche est généralementmoins coûteuse et moins complexe.

Cependant, s'il est nécessaire d'améliorer la précision du processus de la machine de moulage par injection, le défi s'accroît considérablement. En bref, la difficulté et le coût du moulage par injection de précision sont étroitement liés aux exigences de précision.

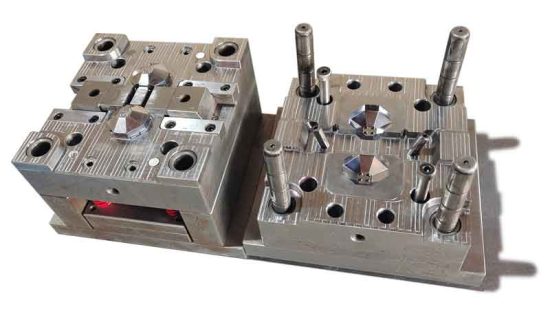

Principales caractéristiques des moules d'injection de précision

Techniques de fabrication de haute précision

Dans la fabrication des moules, l'utilisation de techniques de haute précision telles que le fraisage à grande vitesse, l'électroérosion à fil lent et l'électroérosion à miroir garantit la qualité et la précision du traitement des moules. Ces méthodes éliminent la nécessité d'un meulage manuel supplémentaire ou de processus d'ajustement complexes. Elles rendent la surface du moule lisse et très précise lors de l'ajustement, ce qui permet d'éviter efficacement les défauts tels que la bavure, même en cas de pressions d'injection élevées.

Utilisation de matériaux de moulage durs

En général, les moules de haute précision utilisent des matériaux durs avec une dureté supérieure à HRC48, tels que H13, S136, SKD61, 1.2344, etc. Ces matériaux garantissent non seulement la durabilité et la stabilité du moule, mais ils conservent également une grande précision lors d'une utilisation à long terme, ce qui les rend adaptés à la production de pièces de précision.

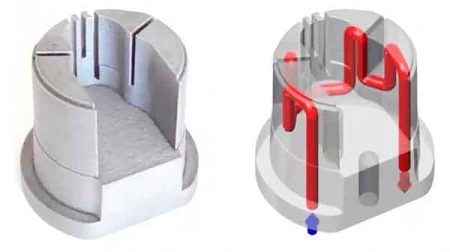

Technologie de refroidissement conforme

Dans certains processus de moulage par injection exigeants, la technologie de refroidissement conforme permet de refroidir les produits avec plus de précision et d'efficacité. Cette technique utilise des canaux de refroidissement spéciaux à l'intérieur du moule qui épousent étroitement la forme du produit, ce qui permet un refroidissement rapide et uniforme. Cela garantit la précision dimensionnelle du produit et améliore l'efficacité de la production.

Contrôle intelligent avec capteurs intégrés

Pour améliorer encore la précision, certains moules haut de gamme sont équipés de capteurs de pression et de température. Ces capteurs peuvent surveiller des paramètres clés pendant le processus de moulage par injection, tels que la pression et la température à l'intérieur de la cavité du moule, et contrôler avec précision les paramètres de moulage par injection pour garantir la qualité du produit. Ce contrôle intelligent permet non seulement d'améliorer l'uniformité et la répétabilité des produits, mais aussi de rendre le processus de production plus efficace et plus fiable.

Grâce à cette conception de haute précision et à ces moyens techniques, l'importance de la précision des moules dans la production de moulage par injection est encore soulignée, fournissant une garantie fiable pour la production de composants de précision de haute qualité.

Les atouts des machines de moulage par injection de précision

Parfois, il ne suffit pas d'améliorer la précision des moules d'injection pour répondre aux exigences du produit. Dans ce cas, des machines de moulage par injection de précision sont utilisées pour améliorer la qualité du produit.

Il existe des différences significatives entre les machines de moulage par injection de précision et les machines conventionnelles, et ces différences ont un impact direct sur la qualité et le coût des produits.

(Les machines de moulage par injection entièrement électriques deviennent cruciales pour le moulage de précision en raison de leur précision exceptionnelle).

1. Pression d'injection élevée

Classement de la pression d'injection La pression dans les machines de moulage par injection conventionnelles se situe généralement entre 147~177Mpa, tandis que les machines de moulage par injection de précision fonctionnent à des pressions plus élevées de 216~243 Mpa, et même les machines de moulage par injection à ultra-haute pression peuvent atteindre 243~392 MPa. Le moulage par injection à ultra-haute pression améliore considérablement la précision dimensionnelle du produit en réduisant le taux de rétrécissement à presque zéro, mais il impose également des exigences plus élevées aux moules et aux machines.

<Effets de la pression d'injection L'un des problèmes courants du moulage par injection à ultra-haute pression est le retour potentiel du plastique fondu à l'intérieur de la vis, qui peut dégrader la qualité du plastique et les performances des pièces moulées par injection. Pour éviter cela, les machines de moulage par injection à ultra-haute pression peuvent adopter des vis d'injection et des pistons séparés ou des clapets anti-retour spéciaux. En outre, des pressions d'injection plus élevées nécessitent une force de serrage plus importante, en particulier pour les produits de grande taille.

Impacts sur les moules en plastique Le moulage par injection à ultra-haute pression impose des exigences strictes aux moules. Non seulement les moules doivent avoir des intervalles plus petits afin d'éviter l'évaporation, mais ils nécessitent également une plus grande précision de traitement et un bon système d'aération. En outre, l'usure des moules augmente, ce qui nécessite une dureté et une résistance à l'usure plus élevées, ce qui augmente directement les coûts de fabrication des moules.

Effets sur les coûts de production Si l'ultra-haute pression permet de réduire le retrait des produits en plastique et d'améliorer leur densité et leur poids, elle entraîne également une augmentation de la consommation d'énergie et une plus grande usure des moules, ce qui se traduit par des coûts de production globaux plus élevés.

Conclusion : Bien que le moulage par injection à ultra-haute pression soit une méthode permettant d'atteindre la précision dans le moulage par injection et qu'il puisse effectivement fournir une précision dimensionnelle et une qualité de produit supérieures, il s'accompagne de dépenses de production et d'exigences techniques plus élevées.

Par conséquent, en l'absence d'exigences spécifiques, la technologie de moulage par injection à ultra-haute pression n'est généralement pas adoptée à la légère. Le choix de la machine de moulage par injection doit plutôt se fonder sur les besoins réels du produit et sur le budget. La sélection d'une machine de moulage par injection de précision doit tenir compte des exigences du produit, de la rentabilité et de la faisabilité technique.

2. Vitesse d'injection élevée

La vitesse d'injection est un paramètre essentiel pour évaluer les performances des machines de moulage par injection. Les machines de moulage par injection conventionnelles fonctionnent généralement à des vitesses de l'ordre de 100 mm/s, tandis que les machines à grande vitesse dépassent largement cette plage, atteignant des vitesses de 300 mm/s à 1000 mm/s, certains modèles atteignant même des vitesses plus élevées et une accélération du piston supérieure à 20G.

Le moulage par injection à grande vitesse apporte non seulement une efficacité de production plus rapide, mais aussi une pression d'injection plus élevée. Cela signifie que lors de l'utilisation de machines de moulage par injection à grande vitesse, il faut faire face aux défis liés à la pression d'injection élevée. Le moulage à grande vitesse contribue à améliorer l'efficacité de la production et peut résoudre efficacement certains défauts dans le processus d'injection, tels que les lignes d'écoulement et le gauchissement, améliorant ainsi la qualité globale du produit.

Cependant, tous les produits ne conviennent pas au moulage par injection à grande vitesse. La vitesse d'injection appropriée dépend des exigences spécifiques du produit, notamment des propriétés des matériaux, de la complexité de la conception et des normes de qualité. Une vitesse plus élevée n'est pas toujours meilleure ; le choix de la bonne vitesse doit être basé sur un examen complet des caractéristiques du produit et des besoins de production.

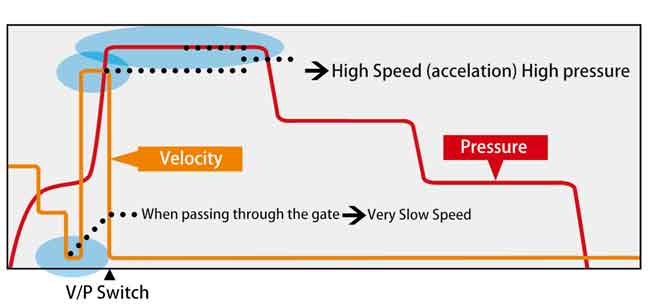

3. Contrôle segmenté précis de la vitesse, de la pression et du débit

Le contrôle précis de la vitesse, de la pression et du débit dans le processus de moulage par injection est essentiel pour garantir la qualité du produit. <Le contrôle segmentaire de ces paramètres permet d'utiliser pleinement leurs avantages et de compenser les insuffisances, en particulier lorsqu'il s'agit de produits complexes ou très exigeants.

3.1 Contrôle segmenté de la vitesse d'injection

Avantages de l'injection à grande vitesse

- Réduit le temps d'injection et améliore l'efficacité de la production.

- Augmente la distance d'écoulement, permettant aux matériaux de remplir des moules complexes.

- Renforce la brillance de la surface du produit, améliorant la qualité de l'apparence.

- Réduire les lignes de soudure, améliorer l'intégrité structurelle du produit.

- Réduit les déformations dues au refroidissement et assure la stabilité dimensionnelle.

Avantages de l'injection à basse vitesse

- Empêche efficacement la formation de bavures et permet de conserver des bords de produits clairs.

- Réduit les marques d'écoulement et améliore la texture de la surface.

- Empêche les moisissures de piéger l'air et d'introduire de l'air, réduisant ainsi les défauts.

- Empêche la déformation de l'orientation moléculaire et préserve les propriétés physiques.

Application du contrôle segmenté Différentes exigences en matière de produits nécessitent des vitesses d'injection variables. Les structures simples peuvent ne nécessiter qu'un ou deux segments de vitesse, tandis que les produits complexes et exigeants peuvent nécessiter plusieurs segments.

En utilisant différentes vitesses à divers stades de l'injection, il est possible d'optimiser le processus de remplissage en fonction des caractéristiques du produit et de la conception du moule, ce qui permet de réduire les défauts tels que les lignes de soudure, les déformations, les bavures et les fissures, tout en minimisant les contraintes internes.

Les machines de moulage par injection de précision sont généralement équipées de capteurs de déplacement de haute précision, garantissant une précision de contrôle de la vitesse de 0,1 mm, couvrant une large gamme de vitesses très élevées à très basses.

3.2 Contrôle segmenté de la pression de maintien

Stratégie de pression de maintien en plusieurs étapes La pression de maintien dans le moulage par injection est généralement divisée en plusieurs étapes :

- Le premier étage réduit la pression pour éviter le flash.

- La deuxième étape augmente la pression pour réduire le rétrécissement et améliorer la précision dimensionnelle.

- La troisième étape réduit la pression afin de minimiser les contraintes résiduelles.

<Rôle des capteurs de pression Les capteurs de pression peuvent être installés à plusieurs endroits de la machine de moulage par injection, tels que la buse, le système de canaux chauds, le système de canaux froids, etla cavité du moule, afin de mesurer et de contrôler la pression du plastique en temps réel. Ces données peuvent être enregistrées et ajustées en temps réel, ce qui garantit une pression appropriée à chaque étape, réduit les défauts et facilite l'inspection après moulage et le dépannage.

La précision du contrôle de la pression d'injection et de maintien peut atteindre 0,1Mpa, ce qui garantit une application précise de la pression et un moulage de haute qualité.

En résumé, le contrôle segmenté précis de la vitesse, de la pression et du débit est une technologie indispensable au moulage par injection de précision. En ajustant finement ces paramètres clés, la qualité du produit et l'efficacité de la production peuvent être considérablement améliorées, ce qui permet de répondre aux besoins de production de diverses exigences complexes et de haut niveau.

4. Contrôle de la température

Le contrôle de la température est un aspect crucial du moulage par injection de précision qui ne peut être négligé. Au cours du processus de moulage par injection, les températures de la barre et de la buse doivent être strictement contrôlées, souvent à l'aide d'un système de contrôle en boucle fermée afin d'améliorer la précision. Actuellement, la température de la vis et du cylindre est fréquemment contrôlée à l'aide d'une commande PID (proportionnelle, intégrale, différentielle), avec une précision qui peut être maintenue à ±1℃.

En outre, la température du moule est tout aussi importante, ce qui fait des capteurs de température du moule un élément clé pour garantir la qualité du moulage par injection. Un contrôle précis de la température garantit que les matières plastiques sont injectées dans leur état optimal, ce qui permet de fabriquer des produits de qualité stable et de dimensions précises.

5. Vis personnalisées pour le moulage par injection de précision

Dans les machines de moulage par injection de précision, la conception de la vis est particulièrement cruciale. Ces machines utilisent généralement des vis conçues pour un faible cisaillement afin de réduire la chaleur de cisaillement dans le matériau, évitant ainsi une surchauffe excessive du matériau. Pour répondre à cette exigence de conception, les vis de machines de moulage par injection de précision présentent généralement un rapport longueur/diamètre plus important, habituellement compris entre 24-30, ce qui se traduit par une forme plus élancée. Cette conception permet d'améliorer la capacité de traitement de la vis et l'uniformité du matériau. En outre, ces vis doivent fonctionner à des vitesses de rotation plus élevées.

Pour les produits et matériaux présentant des exigences particulières, les machines de moulage par injection de précision utilisent souvent des vis spécialisées, tandis que les machines de moulage par injection conventionnelles ont tendance à utiliser davantage de vis à usage général.

En outre, pour mieux supporter les pressions d'injection élevées, les vis des machines de moulage par injection de précision sont souvent fabriquées en acier allié, ce qui garantit leur solidité et leur durabilité sous haute pression. En revanche, les vis des machines de moulage par injection conventionnelles sont généralement fabriquées en acier inoxydable. D'une manière générale, le rôle de la vis dans les machines de moulage par injection de précision est essentiel, car sa conception et le choix des matériaux ont une incidence directe sur la qualité des produits et l'efficacité de la production.

6. Précision du serrage du moule dans le moulage par injection de précision

Dans le moulage par injection de précision, la précision du serrage du moule joue un rôle crucial dans la détermination de la qualité du produit. Le moule fixe (gabarit fixe) et le moule mobile (gabarit mobile) doivent avoir un positionnement répétitif très précis, le parallélisme entre eux étant généralement contrôlé dans une fourchette de 0,06 à 0,08 mm. Pour atteindre une telle précision, plusieurs mesures sont adoptées :

<L'utilisation de gabarits à haute rigidité peut améliorer efficacement la stabilité et la durabilité du moule, en réduisant la déformation pendant le moulage par injection à haute pression.

Utilisation de grands rails linéaires L'utilisation de grands rails linéaires garantit un mouvement fluide et précis du moule, améliorant ainsi la précision du serrage du moule.

Mécanisme de contact de buse de haute précision L'optimisation du mécanisme de contact de buse empêche le mouvement du moule stationnaire causé par le contact de la buse pendant le processus d'injection, ce qui garantit la précision de l'injection.

<Renforcer la rigidité de la base L'utilisation d'une base à haute rigidité, telle qu'une base fabriquée à partir d'une seule pièce moulée, peut améliorer la stabilité et la précision de l'ensemble de la machine de moulage par injection, en maintenant une grande précision pendant une utilisation à long terme.

<Amélioration du mécanisme de serrage du moule L'amélioration du mécanisme de serrage du moule, comme l'optimisation du transfert de chaleur, peut éliminer le non-parallélisme du gabarit causé par les variations de température, ce qui permet de maintenir la précision du moule.

Dans des applications pratiques, telles que la fabrication de lentilles pour smartphones, ces contrôles et optimisations précis peuvent améliorer considérablement la qualité du produit. Par exemple, ils peuvent réduire le décalage du centre géométrique des surfaces supérieure et inférieure, qui serait inférieur à 1,12um. Le contrôle fin de la précision du serrage du moule dans le moulage par injection de précision est essentiel pour garantir que les produits répondent à des normes de haute qualité.

Exemple : Objectifs pour téléphones portables

Les lentilles de téléphone portable, qui présentent un moulage par injection de précision, intègrent des technologies de pointe pour garantir une production de haute qualité. Les principales techniques utilisées sont les suivantes

- Matériau: APEL, un COC supérieur, améliore la qualité des lentilles.

- Conception spécialisée des vis: Réduit les défauts tels que les taches noires et blanches, réduisant de manière significative le taux de défauts de 10,7% à 0,1%.

- Mécanisme de verrouillage de haute précision: Maintient le décalage du centre optique à 1,12 micromètre près, ce qui garantit une performance optimale de l'objectif.

- Vitesse d'injection: Une vitesse rapide de 550-600 mm/s assure une distribution uniforme du matériau.

- Contrôle précis V/P: Stabilise la pression et la température pendant l'injection afin d'éviter les défauts comme le flash.

Ces technologies améliorent non seulement la qualité des lentilles, mais démontrent également l'importance accordée par l'industrie manufacturière à la précision et à la fiabilité.

Conclusion : Normes de qualité du moulage par injection de précision

Le moulage par injection de précision fixe des normes de qualité plus élevées dans de nombreux domaines que le moulage par injection conventionnel. Il s'agit notamment de l'application d'une vitesse et d'une pression élevées, d'un contrôle segmenté précis de la vitesse et de la pression, ainsi que d'un contrôle précis de la température. En outre, en ce qui concerne la conception des vis et les mécanismes de serrage des moules, le moulage par injection de précision répond à des normes qui dépassent celles du moulage par injection classique.

Toutefois, les techniques spécifiques de moulage par injection de précision requises varient selon les produits. Les principes abordés dans cet article ne sont que des lignes directrices de base. Une compréhension et une application plus approfondies du moulage par injection de précision nécessitent une analyse et une recherche basées sur des cas de produits spécifiques. Cela signifie que le moulage par injection de précision n'estpas simplement un ensemble fixe de spécifications techniques mais un processus complexe qui doit être flexiblement ajusté et optimisé en fonction de scénarios d'application spécifiques.