Angle de dépouille : Un élément vital dans la conception des produits moulés par injection de plastique

Tout comme l'épaisseur de la paroi, l'angle de dépouille joue un rôle crucial dans la conception des produits moulés par injection de plastique - une facette qui exige l'attention des concepteurs de produits. Négliger l'angle de dépouille lors des étapes initiales de la conception du produit et le confier entièrement à l'ingénieur mouliste pour les ajustements ultérieurs peut considérablement amplifier la charge de travail et le cycle de développement. Cet article vise à fournir une introduction concise aux concepts fondamentaux des angles de dépouille des produits en plastique.

Table des matières

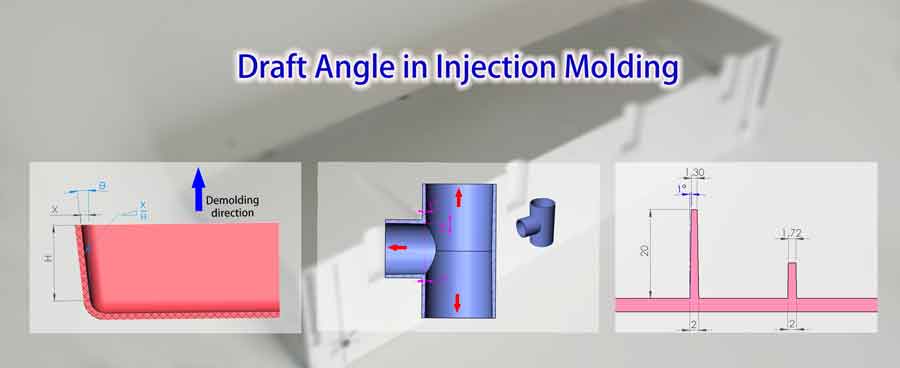

ToggleComprendre l'angle de dépouille dans le moulage par injection

Qu'est-ce que l'angle d'ébauche?

L'angle de dépouille est un élément essentiel dans le monde du moulage par injection. Il s'agit de l'angle d'inclinaison fixé sur la paroi latérale d'un produit en plastique dans le sens du démoulage, qui joue un rôle essentiel dans le démoulage en douceur du produit moulé par injection. En d'autres termes, il s'agit de l'angle qui facilite le démoulage du produit.

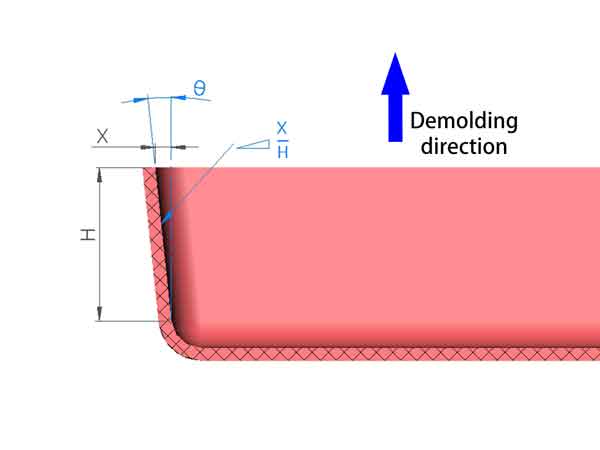

Expression de l'angle de dépouille

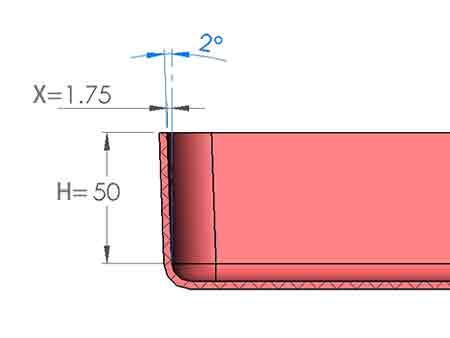

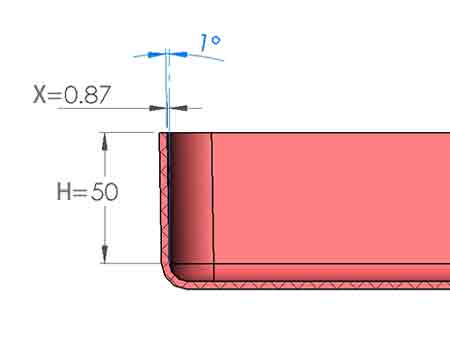

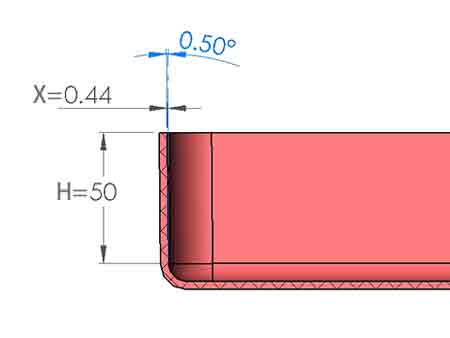

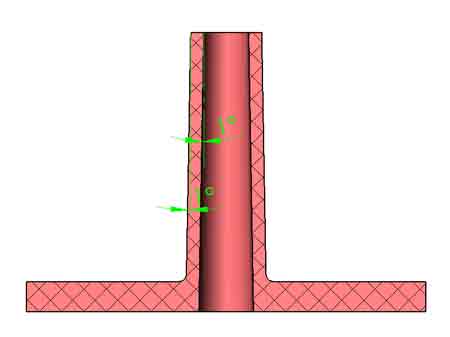

Il existe deux façons courantes de décrire l'angle de dépouille. La première consiste à le mesurer en termes d'angles, ce qui varie généralement de 0,5° à 2,0°. Elle peut également être décrite par le rapport entre la profondeur (X) et la hauteur (H) de l'empreinte. Bien que la mesure de l'angle soit plus largement utilisée, la seconde méthode offre une image plus claire de l'indentation de la paroi latérale.

L'importance de l'angle de dépouille dans le moulage par injection

Pourquoi un angle de dépouille est-il nécessaire ?

Au cours du processus de moulage par injection, les produits ont tendance à rétrécir lorsqu'ils se solidifient et refroidissent à l'intérieur de la cavité du moule. Ce rétrécissement entraîne un ajustement serré entre les parois latérales du produit en plastique et les parois correspondantes du moule. Par conséquent, une résistance importante (résistance de frottement) est générée pendant le processus de démoulage.

En incorporant un angle de dépouille, un petit espace est créé entre le produit et le moule lorsque le produit est partiellement séparé du moule. Cet espace minuscule permet une séparation plus douce et sans effort, minimisant efficacement ou même éliminant la résistance au démoulage (résistance à la friction). L'inclusion d'un angle de dépouille est donc indispensable pour garantir un démoulage efficace et sans heurts des produits moulés par injection.

Conséquences d'un angle de dépouille insuffisant

Des angles de dépouille inadéquats peuvent entraîner plusieurs problèmes critiques, notamment:.

Egratignures sur les parois latérales du produit en plastique : Lorsque l'angle de dépouille est insuffisant, il peut en résulter un frottement et un raclage indésirables du produit en plastique contre les parois du moule. Cela peut entraîner des rayures inesthétiques sur les parois latérales du produit en plastique, compromettant ainsi sa qualité et son aspect d'ensemble.

Dommages à la surface et compromissions de l'intégrité : l'absence d'un angle de dépouille approprié peut causer de graves dommages à la surface et à l'intégrité structurelle du produit en plastique. Ces dommages peuvent se manifester sous la forme d'un blanchiment du plastique, d'une déformation ou même de dommages localisés dans certaines zones. Ces défauts affectent non seulement l'esthétique mais aussi la fonctionnalité du produit.

Utilisation accélérée du moule et réduction de la durée de vie : des angles de dépouille inadéquats imposent des contraintes supplémentaires au moule. En conséquence, l'usure du moule augmente considérablement, ce qui accélère sa détérioration. La durée de vie du moule diminue, ce qui nécessite des remplacements ou des réparations plus fréquents, qui peuvent être coûteux et perturber l'efficacité de la production. Des angles de dépouille appropriés permettent d'atténuer ce problème, de prolonger la durée de vie du moule et de réduire les coûts de maintenance.

Types d'angles d'attaque et lignes directrices pour la conception

1. Murs extérieurs :

Pour les surfaces polies, il est généralement recommandé d'avoir un angle de dépouille de 1-1,5°. Si les exigences en matière de qualité de la surface sont élevées, il est plus sûr d'opter pour un angle de 1,5° afin d'éviter les rayures.

Pour les murs pas très hauts, un angle de tirage de 0,5° peut être utilisé si nécessaire, mais il est crucial de bien positionner les broches d'éjection pour assurer une éjection en douceur du produit.

Pour les surfaces extérieures dotées de textures, les angles de dépouille correspondants sont indiqués dans le tableau ci-dessous.

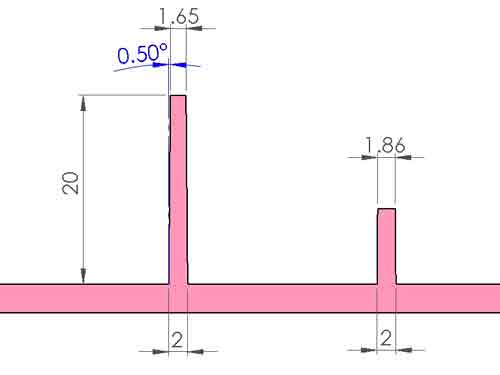

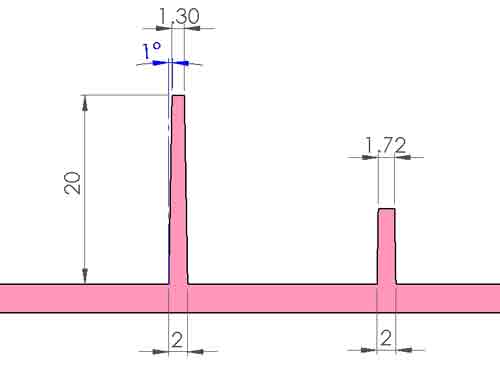

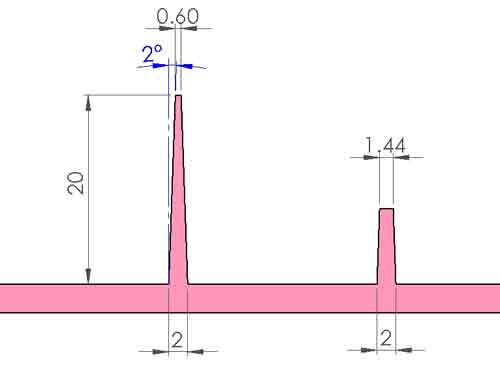

Ces trois images montrent l'ampleur de l'indentation de la paroi latérale lorsque l'angle de dépouille est de 0,5°, 1° et 2°.

Tip: Prévenir le collage du moule supérieur :

Dans le cas d'un moule à deux plaques où le moule supérieur n'a pas de mécanisme d'éjection, il est essentiel d'empêcher le produit de coller au moule supérieur pendant le processus d'ouverture du moule. Dans le cas contraire, une intervention manuelle à l'aide d'outils peut s'avérer nécessaire pour démouler la pièce.

La fréquence de ce problème peut perturber le bon déroulement de la production et potentiellement affecter la fonctionnalité du moule. Par conséquent, le moule inférieur est souvent conçu comme un moule convexe, ce qui garantit que le produit plastique y adhère plus étroitement après le retrait et qu'il est plus susceptible de se séparer du moule concave.

2. Nervures de renforcement :

De même, un angle de dépouille de 1 à 1,5° leur convient. Toutefois, si les nervures sont nombreuses et hautes, il convient de choisir une valeur légèrement supérieure afin d'éviter les problèmes lors de l'éjection du produit. En revanche, si le nombre de nervures est faible et que leur hauteur est basse, un angle de tirage plus faible, tel que 0,5°, peut être choisi.

En raison de l'angle de dépouille, la partie supérieure des nervures sera plus mince que la partie inférieure. L'impact de l'utilisation de différents angles de dépouille sur l'épaisseur de la partie supérieure peut être illustré par les trois images ci-dessous.

Hauteur des côtes

En règle générale, il est recommandé que la hauteur des nervures soit inférieure à 3 fois l'épaisseur de la paroi. Cette ligne directrice n'est pas absolue ; les nervures peuvent parfois être plus hautes, mais cela nécessite une sélection et un contrôle minutieux de la taille de l'angle de dépouille.

Toutefois, plus les nervures sont hautes, plus les fentes correspondantes dans le moule sont profondes, ce qui augmente les coûts d'usinage du moule et la difficulté d'éjection du produit.

Épaisseur des côtes

Pour éviter les marques d'enfoncement visibles sur les parois extérieures, l'épaisseur recommandée pour les nervures est inférieure à 0,6 fois l'épaisseur de la paroi extérieure, avec une préférence pour une épaisseur inférieure à 0,5 fois afin de minimiser encore les marques d'enfoncement.

Toutefois, si cet objectif est difficile à atteindre, il peut s'avérer nécessaire de compromettre l'aspect du produit. Après tout, quelques traces de coulures sur la surface du produit sont acceptables dans certains cas.

Patrons

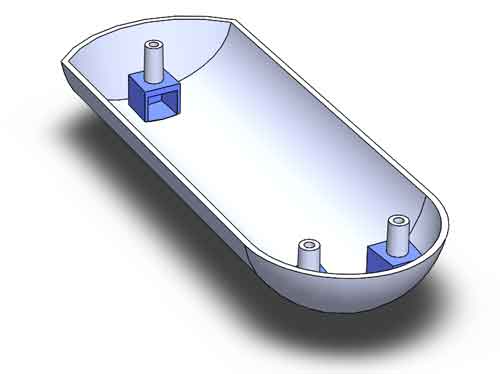

Pour les bossages, la présence d'un tube éjecteur permet d'appliquer des forces d'éjection plus importantes, ce qui permet de réduire l'angle de dépouille à 0,5-1°.

Trous borgnes et trous débouchants

Dans le cas des trous borgnes, l'angle d'inclinaison étant opposé à celui des parois extérieures, l'épaisseur de la paroi supérieure sera sensiblement inférieure à celle de la paroi inférieure. Pour éviter les marques d'enfoncement au fond, il est recommandé que l'épaisseur de la paroi inférieure du bossage soit inférieure à 0,6 fois l'épaisseur de la paroi extérieure.

Avec les trous traversants, puisque le trou et les parois extérieures peuvent être inclinés dans la même direction, l'épaisseur de la paroi peut rester relativement uniforme sur toute la hauteur. En outre, comme le noyau d'un trou traversant est soutenu aux deux extrémités, il est possible de rendre le bossage plus haut. Il est donc conseillé d'utiliser des trous traversants pour obtenir des bossages plus hauts.

Une astuce pour éviter les marques d'enfoncement sous le patron

Une autre solution consiste à ajouter une structure vide sous le bossage, un peu comme si l'on construisait une petite maison pour soutenir le bossage. Cette solution peut garantir une épaisseur de paroi suffisante pour le bossage sans causer de marques d'enfoncement, mais elle nécessite un mécanisme de glissement supplémentaire et assure la conception d'une porte avec un remplissage efficace, ce qui entraîne une augmentation du coût.

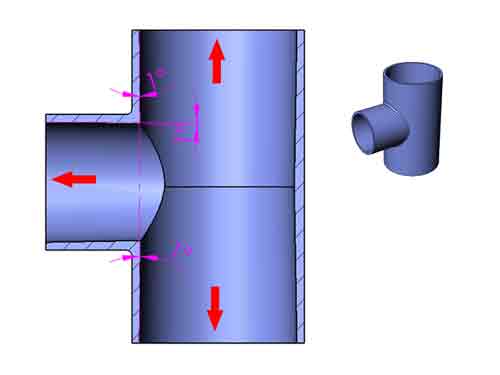

4. Coulisseaux :

Les angles de dépouille le long de la direction d'extraction du coulisseau sont essentiels pour faciliter le mouvement en douceur des coulisseaux pendant le processus de moulage par injection.

Les angles de dépouille dans la direction de l'extraction du curseur sont essentiels pour assurer un retrait en douceur des curseurs. De même, une fourchette générale de 0,5 à 1,5° est recommandée pour les angles de dépouille, mais elle doit être évaluée au cas par cas.

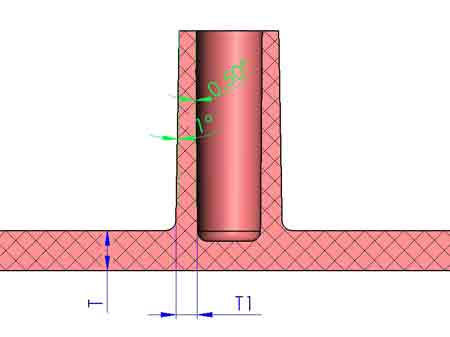

Note : Dans l'exemple illustré, le diamètre extérieur du tube en T est formé par le serrage des moules supérieur et inférieur sans extraction axiale. Par conséquent, aucun angle de dépouille n'est nécessaire pour le diamètre extérieur.

Toutefois, pour les trous intérieurs réalisés avec trois inserts, un angle de dépouille de 1° est incorporé dans la direction de l'extraction.

En tant que concepteur de produits, vous ne devez vous concentrer que sur les principes généraux de l'angle d'ébauche. Nous sommes là pour vous aider à vérifier et à affiner les angles d'ébauche.

Facteurs clés influençant l'angle de tirant d'eau minimal

Plusieurs facteurs critiques influencent la détermination de l'angle de dépouille minimal requis pour un démoulage réussi dans le moulage par injection. Ces facteurs sont les suivants

1. Rugosité de la surface: Il est parfois nécessaire d'appliquer différentes textures à la surface des pièces en plastique. La rugosité de la surface de ces textures déterminera l'angle de dépouille minimal correspondant, que nous aborderons dans la section suivante.

2. rétrécissement: Les produits présentant un rétrécissement important nécessitent un angle de dépouille plus important afin de faciliter l'extraction du moule de la pièce en plastique.

<Épaisseur de la paroi : L'augmentation de l'épaisseur de la paroi entraîne une plus grande force d'enroulement sur le moule, ce qui nécessite un angle de dépouille plus important pour un démoulage efficace.

4. résistance au frottement: Des niveaux plus élevés de résistance au frottement nécessitent l'utilisation d'un angle de dépouille plus important pour garantir un démoulage efficace et sans heurts.

5. Complexité des caractéristiques de conception : La présence de multiples nervures, trous et bossages de renforcement dans la conception amplifie la force d'extraction requise, obligeant à augmenter de manière appropriée la pente de tirage pour assurer un démoulage réussi.

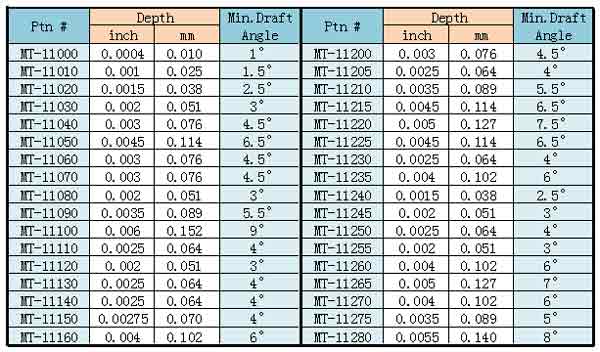

Corrélation entre la texture de la surface et l'angle de dépouille

La rugosité de la surface est un facteur déterminant de l'angle de dépouille minimal requis. Il est essentiel de reconnaître que lors de la création de textures de surface, la profondeur de la texture influence directement l'angle de dépouille nécessaire. Des textures plus profondes, indiquant une rugosité de surface plus élevée, exigent un angle de dépouille plus important afin d'éviter toute déformation de la surface lors de l'éjection du moule.

Ce tableau indique l'angle de dépouille minimal requis pour différentes textures de surface et sert de guide pour optimiser l'angle de dépouille en fonction de la complexité de la finition de la surface.

L'utilisation de noyaux repliables pour éliminer les angles de dépouille

Introduction à la technologie des noyaux rétractables

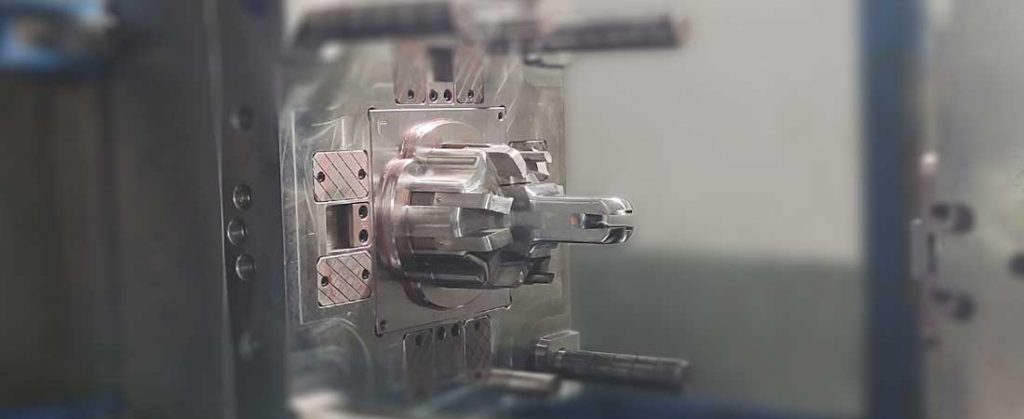

Bien que les angles de dépouille soient acceptables dans la plupart des cas, il existe des scénarios dans lesquels un angle de dépouille nul est souhaité. On peut y parvenir en utilisant une structure connue sous le nom de noyau pliable. Composé de plusieurs parties, ce noyau se déplace verticalement les uns par rapport aux autres pendant le démoulage, ce qui se traduit par une réduction horizontale de la taille du noyau.

Illustration du fonctionnement du noyau pliable

Les noyaux pliables se présentent sous différentes formes, certains se contractant entièrement sur la circonférence et d'autres ne se contractant que dans un sens. Ce dernier type de noyau comporte moins de pièces et est moins coûteux. En raison de sa structure plus simple, nous expliquerons son principe de fonctionnement à l'aide d'une illustration ci-dessous.

Le diagramme 3D suivant montre deux glissières reliées à une pièce centrale par des fentes en queue d'aronde. Lorsque le moule s'ouvre, les curseurs se déplacent vers le haut par rapport à la pièce centrale, ce qui réduit la distance entre les côtés et crée un espace entre le noyau du moule et le produit.

Vous trouverez ci-dessous une vue en coupe bidimensionnelle qui illustre le changement de dimensions.

Grâce à cette structure, il est possible de créer des produits en plastique avec un angle de tirage nul ou même un angle de tirage négatif, où les parois intérieures sont inclinées vers l'intérieur.

Noyau pliable à 6 segments

Cependant, la structure de noyau pliable la plus courante consiste en 6 segments et est utilisée pour les cavités internes circulaires.

Comme vous pouvez le constater, cette structure à six segments peut être utilisée pour créer des filetages internes dans des composants en plastique sans avoir recours à un moteur de dévissage.

Conclusion

En conclusion, il est essentiel de comprendre le rôle essentiel des angles de dépouille dans le moulage par injection de plastique pour une conception efficace des produits. En reconnaissant son impact dès le départ, les concepteurs peuvent améliorer la collaboration et rationaliser le processus de développement, garantissant ainsi des résultats optimaux dans le domaine complexe du moulage par injection.