Table des matières

ToggleQu'est-ce qu'un rapport DFM (Design for Manufacturing) sur le moulage par injection ?

Le rapport DFM (Design for Manufacturing) pour les produits moulés par injection est un outil d'évaluation méticuleusement conçu, spécifiquement pour évaluer la conception des produits moulés par injection. L'objectif principal de ce rapport est de s'assurer que la conception du produit est non seulement adaptée au processus de moulage par injection, mais aussi optimisée pour réduire les coûts et la complexité de la fabrication.

Servant de passerelle entre les clients du projet et les fabricants de moules, il facilite efficacement la communication en visualisant les concepts de conception en images, améliorant ainsi la qualité du produit et l'efficacité de la production. En bref, un rapport DFM est un outil analytique destiné à garantir l'efficacité et la faisabilité des conceptions de produits moulés par injection.

En outre, pour les applications plus exigeantes, l'analyse de l'écoulement du moule représente une autre étape critique. Bien qu'elle soit souvent considérée comme faisant partie de l'analyse DFM, elle n'est pas toujours nécessaire. L'analyse de l'écoulement du moule aide les concepteurs à comprendre le comportement des matériaux dans le moule, ce qui permet d'optimiser à la fois la conception et le processus de production.

Dans cet article, nous présenterons le concept et l'importance du rapport DFM d'une manière claire et concise, complétée par des exemples spécifiques. Notre objectif est de démontrer comment un rapport DFM peut contribuer à une adéquation optimale entre la conception et la production, ce qui permet d'améliorer l'efficacité, de réduire les coûts et d'améliorer les performances du produit.

Le rôle d'un rapport DFM sur le moulage par injection

Le rapport DFM (Design for Manufacturing) pour les produits moulés par injection joue un rôle crucial dans le processus de développement et de fabrication du produit. Ses principales fonctions peuvent être résumées comme suit :

Confirmation et optimisation de la conception du produit : le rapport DFM analyse la faisabilité d'une conception dans le processus de fabrication, garantissant que les conceptions de produits répondent aux exigences de fabrication. Il explore également les domaines potentiels d'optimisation de la conception du produit, ce qui permet d'améliorer considérablement la qualité et la cohérence du produit final.

Optimiser les plans de conception des moules : L'analyse DFM examine les différentes options de conception des moules pour s'assurer que le meilleur choix est fait en termes de qualité et de rentabilité.

<Raccourcir le cycle de développement du produit : L'analyse DFM permet d'identifier les problèmes de conception avant la production, ce qui évite de perdre du temps à reconcevoir et à retravailler pendant la phase de production, accélérant ainsi la mise sur le marché du produit.

<Amélioration de la collaboration entre la conception et la production : le rapport DFM favorise la communication et la collaboration entre les concepteurs et les équipes de production, en aidant les deux parties à mieux comprendre les besoins et les contraintes de chacun afin de parvenir à la meilleure solution de conception.

Évaluation de la compétence des fabricants de moules : Tous les fabricants de moules ne sont pas familiarisés avec les problèmes et les risques potentiels liés à la fabrication des produits et des moules, et certains d'entre eux peuvent ne pas être compétents en matière de création de rapports DFM. La qualité de leurs rapports DFM peut représenter différents niveaux d'expertise et de compétence. Il s'agit donc d'une bonne méthode pour évaluer les capacités des fabricants de moules.

Contenu typique d'un rapport DFM

Un rapport DFM (Design for Manufacturability) standard pour les produits moulés par injection comprend généralement les éléments suivants :

Type et emplacement des portes

Type et emplacement des goupilles d'éjection

L'emplacement du plan de joint

L'emplacement des releveurs et des coulisseaux

Analyse de l'épaisseur des parois et des nervures des releveurs et des coulisseaux

Analyse de l'épaisseur des parois et des nervures

Analyse des angles de dépouille

Optimisation possible de la conception de la pièce

Dans les sections suivantes, nous développerons chacun de ces éléments, complétés par des exemples pratiques pour illustrer leur application et leur importance dans la conception des produits moulés par injection. Cette approche permettra aux lecteurs de mieux comprendre la valeur d'un rapport DFM et la manière dont ces analyses peuvent être utilisées pour améliorer l'efficacité de la conception du produit et du processus de fabrication.

Type et emplacement des portes

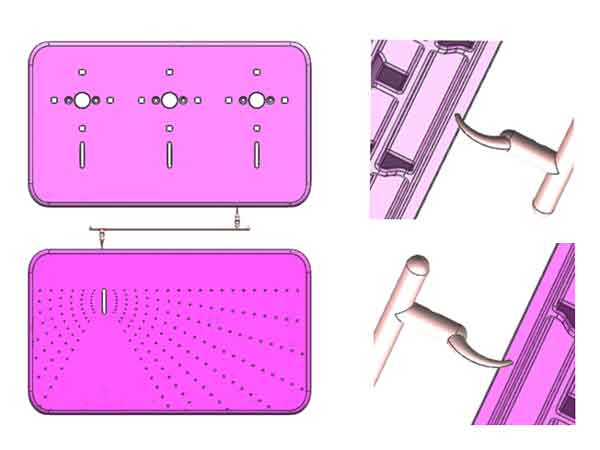

Cette section clarifie les chemins et emplacements par lesquels le matériau entre dans le moule, ce qui joue un rôle clé dans la qualité globale et l'effet de moulage des produits moulés par injection.

Une bonne conception de la porte est essentielle pour éviter les défauts courants tels que la déformation, les lignes de soudure et les cicatrices de la porte.

Remarque :

- Dans ce cas, nous avons placé l'opercule sur le côté du moule, près d'un coin, plutôt qu'au milieu. Ce positionnement réduit considérablement le gauchissement des pièces, car les portillons situés au centre ont tendance à provoquer un gauchissement des deux côtés, ce qui affecte la planéité.

- En outre, nous avons utilisé un portillon banane, en plaçant la cicatrice du portillon sur la surface inférieure, ce qui la rend invisible lors de l'assemblage et réduit la nécessité d'un découpage manuel. Cette approche de la conception tient compte à la fois de l'attrait esthétique du produit et de l'efficacité de la fabrication.

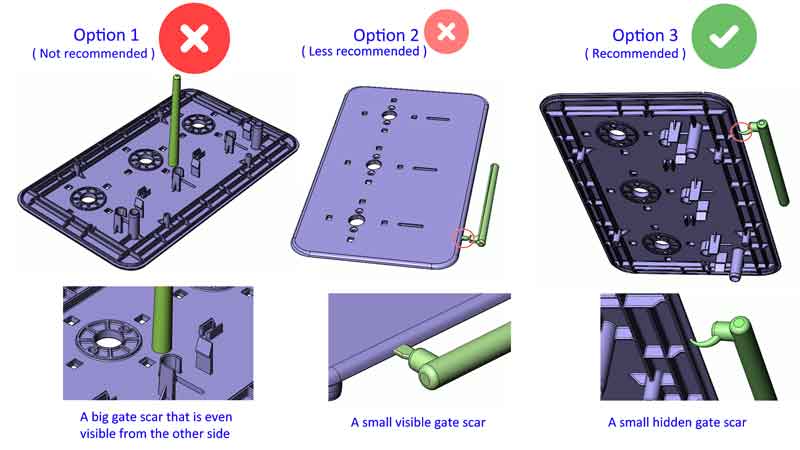

Raison d'être du choix du Banana Gate

Pour mieux expliquer pourquoi l'option de la porte banane a été choisie, examinons une comparaison de trois options de conception de moulage par injection illustrées dans la figure suivante :

Remarque :

Option 1 - Direct Gate/Sprue Gate Option : ce type de conception de base présente un inconvénient important : il laisse une large cicatrice au centre du produit, qui peut même être visible de l'autre côté, communément appelée “gate blush“. En raison de ce problème esthétique, cette option n'est généralement pas recommandée, sauf si le produit n'a pas d'exigences en matière d'apparence.

Option 2 - Portail latéral/portail de bord : Cette conception est plus réalisable, mais elle présente encore des inconvénients. Bien que les cicatrices du portillon soient plus petites que celles laissées par les portillons directs, de petites cicatrices subsistent sur les bords du produit. Celles-ci peuvent être visibles après l'assemblage, ce qui rend cette conception loin d'être idéale.

Option 3 - Porte banane : cette conception permet de dissimuler efficacement les cicatrices de la porte après l'assemblage, ce qui en fait l'approche généralement recommandée. Cependant, il est important de noter que la rupture de l'opercule et l'éjection de la pièce peuvent être quelque peu difficiles avec un opercule en forme de banane, et qu'il présente également une plus grande résistance à l'écoulement.

Étant donné que la carotte est située au centre du moule, les options 2 et 3 sont généralement plus adaptées à une configuration à deux empreintes afin d'éviter des coulures trop longues. Toutefois, pour les produits plus grands pour lesquels une configuration à une seule cavité est préférable pour réduire les coûts, un système de canaux chauds peut être nécessaire pour résoudre le problème des longs canaux dû au fait que la porte se trouve d'un côté du produit.

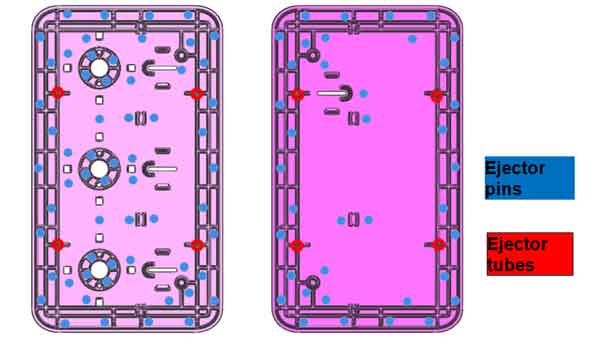

Type et emplacement des goupilles d'éjection

Les goupilles d'éjection jouent un rôle crucial dans le démoulage en douceur du produit moulé. Le choix de leur type et de leur emplacement précis a un impact significatif sur l'intégrité et la qualité de la surface du produit.

- Lors de la phase de conception, il est essentiel de prendre en compte les éléments suivants si les marques de la broche d'éjection sont acceptables sur la surface du produit.

- Il est essentiel de veiller à ce que le produit puisse être éjecté du moule en douceur sans provoquer de blanchiment esthétique des marques de l'éjecteur ou d'autres formes de dommages.

La configuration correcte des broches d'éjection est essentielle pour maintenir l'intégrité et l'apparence du produit pendant le processus de démoulage.

Remarque :

- Étant donné que les nervures et les bossages (toute caractéristique avec des parois verticales) créeront une résistance à l'éjection, les broches d'éjection seront conçues à proximité de ces caractéristiques afin d'équilibrer la résistance. Cela permettra d'éviter les distorsions de surface (en les gardant plates).

- Plus la pièce comporte de nervures, plus il faut prévoir de goupilles d'éjection pour équilibrer la force de résistance des nervures.

- Des tubes d'éjection (semblables à des broches d'éjection mais creux à l'intérieur) seront placés sur les bossages percés de trous.

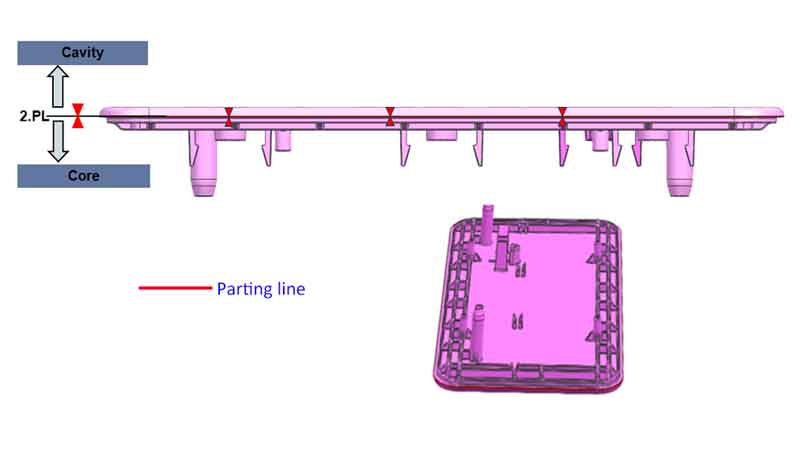

Placement de la ligne de séparation

Le plan de joint, point crucial où les deux moitiés du moule d'injection se rencontrent, affecte principalement l'apparence du produit, notamment par la formation potentielle de lignes de démarcation. Avec l'utilisation à long terme et l'usure du moule, ces lignes peuvent devenir plus prononcées. Il est donc conseillé de positionner le plan de joint dans des zones où il a un impact minimal sur l'apparence du produit.

En outre, le plan de joint étant l'endroit où le moule se ferme, il peut également affecter la précision des dimensions du produit. Les impacts spécifiques sur la précision des dimensions sont décrits dans la section dimensions de type A des lignes directrices sur les tolérances du moulage par injection.

Exemple 1

Remarque :

Pour des pièces comme ce panneau, le choix de l'emplacement du plan de joint est relativement simple et direct. Le fait d'opter pour une position sur une surface plane et étagée permet d'éviter la création de lignes de démarcation et est également moins sensible à l'usure du moule.

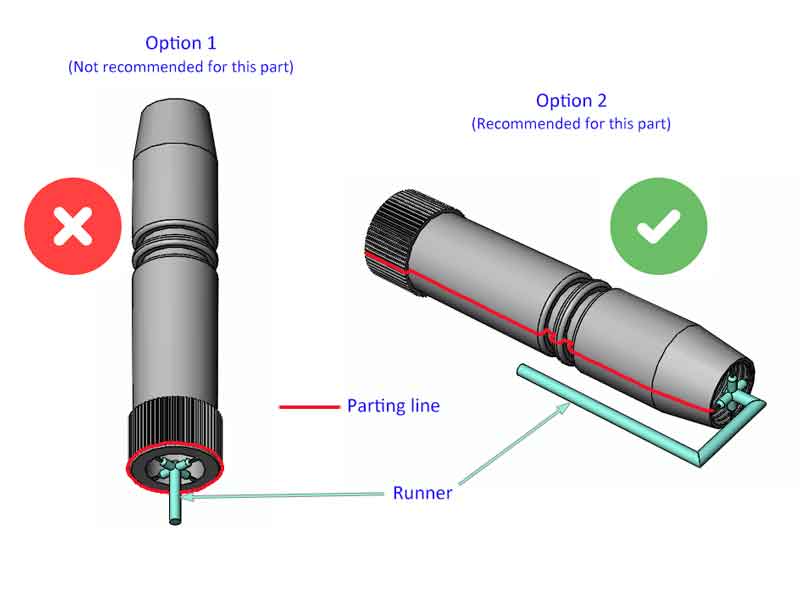

Exemple 2

Remarque :

Pour ce composant, la conception du plan de joint est quelque peu complexe. Généralement, pour les pièces plastiques en forme de tube, l'approche standard (option 1) place le plan de joint sur une surface d'extrémité. Toutefois, compte tenu de la longueur de cette pièce (qui nécessite un moule très haut) et de la nécessité de maintenir un angle de dépouille minimal ou nul sur le diamètre extérieur (car un angle de dépouille modifierait sensiblement la taille à une extrémité), le positionnement horizontal dans le moule devient une option plus appropriée, ce qui favorise l'option 2.

Pour éviter que le tube ne prenne une forme ovale ou ne se plie, un spoke gate a été conçu sur la surface d'extrémité. L'inconvénient de l'option 2 réside dans l'allongement du canal de coulée, qui entraîne des pertes de matériau et un risque de formation de bouchons froids. Pour atténuer ce problème, l'adoption d'une conception à canaux chauds pourrait être une solution bénéfique, contrebalançant les problèmes associés à la longueur des canaux.

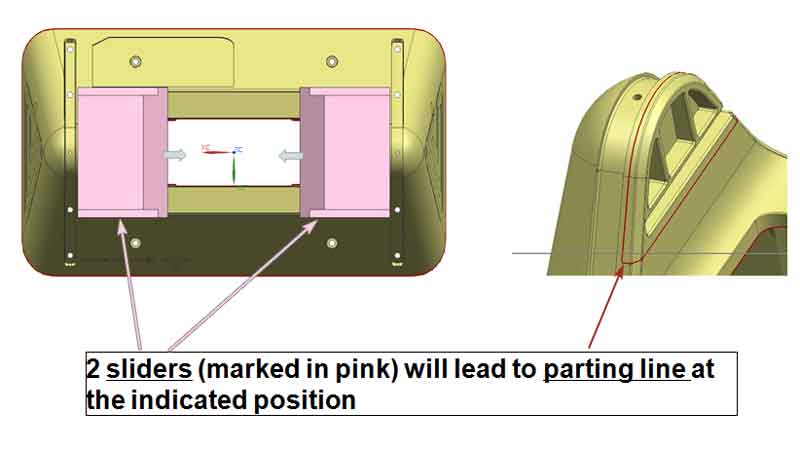

Placement des poussoirs et des coulisseaux

Dans le cas de pièces en plastique présentant des contre-dépouilles, l'utilisation de mécanismes de glissement latéral, tels que des releveurs et des glisseurs, est essentielle. Leur positionnement doit être spécifiquement mis en évidence dans le rapport DFM.

À l'instar du plan de joint, les élévateurs et les curseurs, en tant qu'éléments mobiles, peuvent créer des lignes de démarcation sur le produit. Il est essentiel de s'assurer que leur emplacement est acceptable en termes d'apparence et de fonctionnalité du produit.

En outre, ces composants peuvent également affecter la précision dimensionnelle des pièces, un impact similaire à celui du plan de joint.

Remarque :

L'exemple de l'image ci-dessus montre clairement où apparaîtront les lignes créées par le curseur. Toutefois, ces lignes peuvent être rendues très subtiles et à peine perceptibles.

Toutefois, si le produit doit être fabriqué en grandes quantités, l'usure du moule accentuera progressivement ces marques. Cette question doit donc être prise en considération.

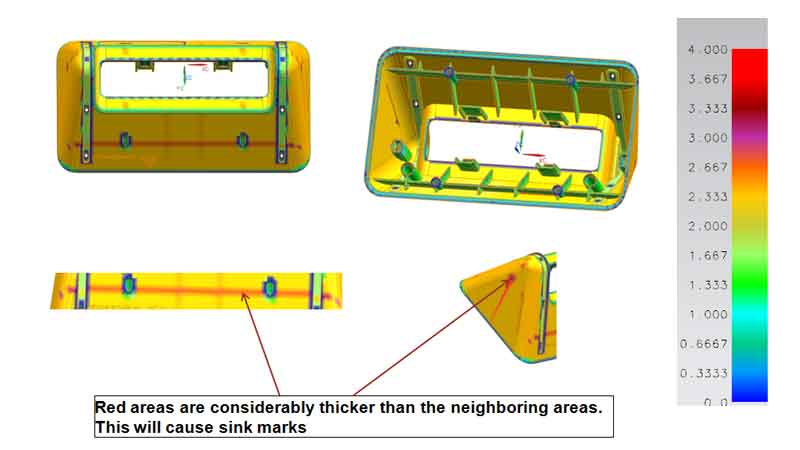

Analyse de l'épaisseur des parois et des nervures

L'épaisseur des parois et des nervures a un impact significatif sur les produits moulés par injection :

- Des épaisseurs de paroi inégales ou inappropriées peuvent entraîner des problèmes tels que le gauchissement, un rétrécissement inégal ou une concentration de contraintes au cours du processus de fabrication.

- Une épaisseur de paroi adéquate est essentielle pour assurer la résistance structurelle du produit tout en garantissant un flux de matériau et un refroidissement uniformes dans le moule, ce qui permet d'éviter les défauts.

- La conception de l'épaisseur des nervures doit être en harmonie avec l'épaisseur de la paroi primaire afin de maintenir la résistance et la stabilité globales du produit, ainsi que d'optimiser l'utilisation des matériaux et l'efficacité de la production.

Remarque :

Comme le montre cet exemple, les nervures étant situées sur une surface inclinée, certaines zones ont inévitablement des parois plus épaisses que d'autres. Cette inégalité d'épaisseur tend à entraîner la formation de traces d'enfoncement dans ces zones.

Bien qu'il soit possible de compenser ce phénomène au cours de la production en augmentant la pression d'injection et le temps de maintien, un certain degré de marques d'enfoncement subsiste, comme l'ont confirmé les séries de production ultérieures.

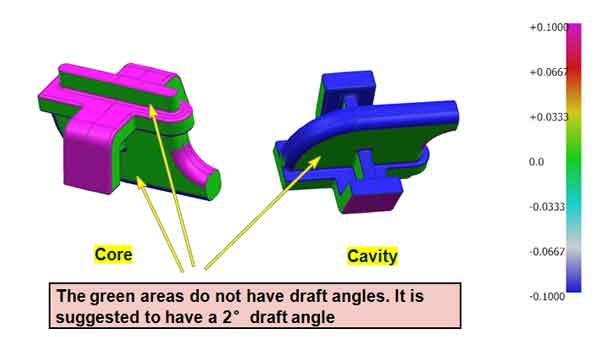

Analyse des angles d'attaque

L'angle de dépouille est un aspect critique de la conception des produits moulés par injection, qui affecte principalement le processus de démoulage. Un angle de dépouille approprié garantit que le produit peut être démoulé en douceur et complètement après la production, en minimisant les dommages ou les déformations de la surface.

Si l'angle de dépouille n'est pas réglé correctement, le produit risque de coller au moule lors de l'éjection, ce qui accroît les difficultés de production et le risque d'endommagement. Il est donc essentiel de concevoir un angle de dépouille correct pour garantir la qualité du produit et améliorer l'efficacité de la production.

La plupart des logiciels de conception modernes comprennent des fonctions d'analyse des angles de dépouille, qui permettent d'afficher les angles de dépouille de différentes zones à l'aide de couleurs et de chiffres pour faciliter la visualisation.

Remarque :

D'après l'exemple présenté dans l'image, il est évident que si la section verte (la partie sans angle de dépouille) a une certaine hauteur, il est essentiel d'y ajouter un angle de dépouille. En revanche, si la hauteur de la partie verte est très faible, elle peut être ignorée.

Optimisation possible de la conception de la pièce

En conclusion du rapport DFM, sur la base de l'analyse précédente, des suggestions d'amélioration ciblées sont fournies pour la conception du produit, en particulier en ce qui concerne les ajustements de l'épaisseur des parois et des angles de dépouille.

En outre, les utilisateurs de produits sont tenus d'évaluer la faisabilité de la conception des portes, de la disposition des broches d'éjection et des paramètres du plan de joint sur la base des propositions de conception de moules mentionnées dans le rapport. Ce processus vise à garantir que la conception globale répond aux exigences de production et aux normes de qualité, facilitant ainsi un flux de production efficace et efficient.

Analyse de l'écoulement des moules (MFA)

L'analyse de l'écoulement du moule est un outil essentiel pour simuler et optimiser le processus de moulage par injection de plastique. En modélisant l'écoulement, le refroidissement et la solidification du plastique dans le moule, elle permet d'identifier les problèmes de production potentiels tels que les pièges à gaz, le gauchissement, la concentration de contraintes ou le remplissage insuffisant.

Cette analyse permet d'optimiser la conception du moule et les paramètres d'injection avant la production réelle, ce qui garantit la qualité du produit et augmente l'efficacité de la production. L'analyse du flux des moules est importante pour réduire le nombre d'essais, raccourcir les cycles de développement des produits et diminuer les coûts de production.

Cependant, l'analyse de l'écoulement des moules implique également des coûts supplémentaires. Elle n'est pas nécessaire pour tous les produits, en particulier ceux dont la structure est plus simple. La décision de procéder à une analyse de l'écoulement des moules doit être prise en fonction de circonstances spécifiques, en tenant compte de la complexité du produit, de l'échelle de production et du rapport coût-efficacité.

En règle générale, un rapport d'analyse du flux des moules comprend les éléments suivants:

Ensuite, nous expliquerons le contenu du rapport relatif aux défauts de moulage par injection susceptibles de se produire dans les pièces.

Informations générales sur la pièce (poids et taille de la pièce, matériau à utiliser avec une qualité spécifique).

Traitement recommandé (paramètres de moulage, comme la pression, la température, etc.)

Temps de remplissage (cela comprendra une animation du processus de remplissage).<Contour du remplissage (il ressemble à une carte géographique).

Pression au moment de la commutation V/P (passage du contrôle du volume au contrôle de la pression).

Pression à la fin du remplissage.

Température du front d'écoulement.

Température du produit en vrac à la fin du remplissage.

Force de serrage (ceci suggère le tonnage de la machine d'injection à utiliser).

Air Traps (Tendance aux bulles d'air).

Lignes de soudure.

Retrait volumétrique à l'éjection.

Index d'enfoncement (la tendance des marques d'enfoncement).

Pièce à température en fin de refroidissement.

Déflexion (la tendance au gauchissement, au pliage et à la distorsion).

Conclusions et suggestions.

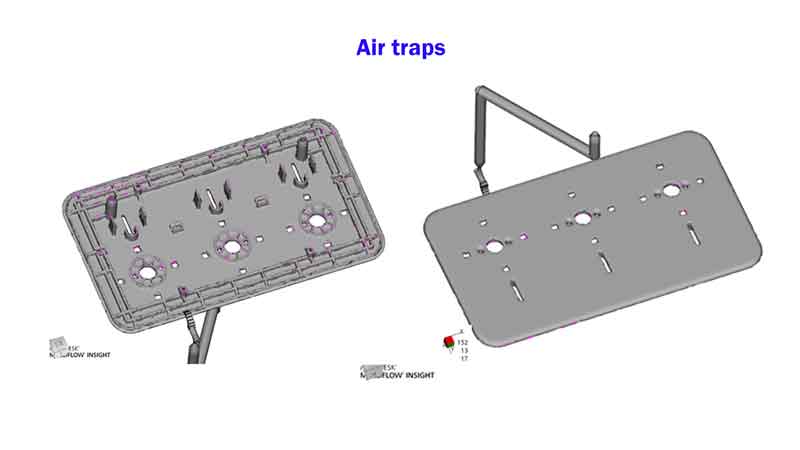

Purgeurs d'air

Le piège à air désigne les zones du moule où l'air est piégé au cours du processus de moulage par injection. Ce piège peut entraîner des défauts dans le produit final, tels que des vides ou un remplissage incomplet, car l'air emprisonné empêche la matière plastique d'occuper efficacement la totalité de la cavité.

Remarque :

Dans cet exemple, nous pouvons voir que cette pièce a une faible tendance aux pièges à air, ce qui signifie qu'elle devrait être bonne pour la production.

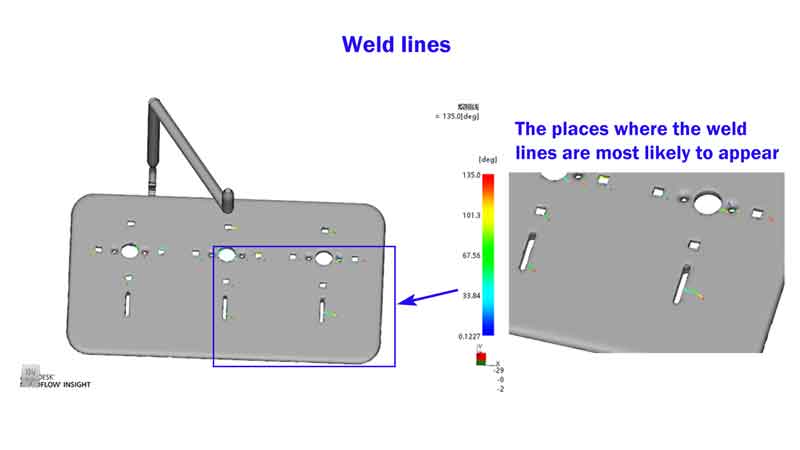

Lignes de soudure

La ligne de soudure indique les endroits potentiels de la pièce moulée où deux ou plusieurs fronts d'écoulement du plastique fondu peuvent converger. Cette convergence peut créer une ligne ou une couture, connue sous le nom de ligne de soudure, qui peut être plus faible et moins esthétique que le matériau environnant, ce qui peut affecter l'intégrité structurelle et l'apparence de la pièce.

Remarque :

Cette pièce a une tendance modérée à former des lignes de soudure. Si la couleur et la brillance du matériau ne sont pas choisies de manière appropriée, des lignes de fusion visibles apparaîtront à la surface.

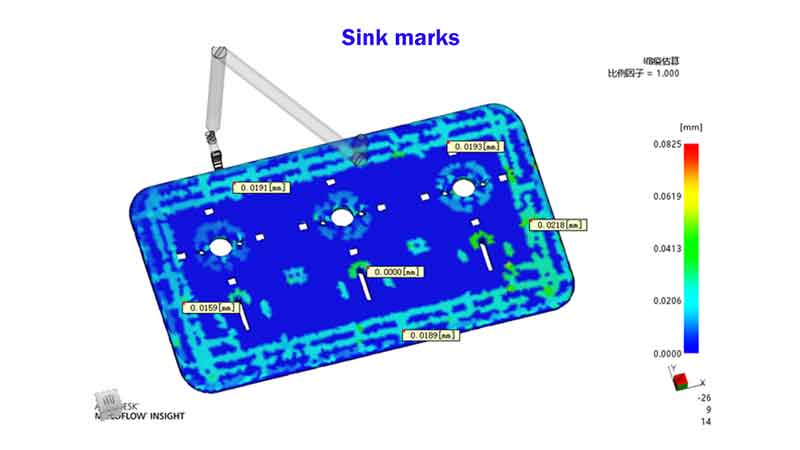

Indice de l'évier

L'indice de coulure du rapport quantifie la probabilité de formation de coulures sur une pièce moulée. Ces marques apparaissent généralement dans les zones plus épaisses où le matériau se rétracte en refroidissant, ce qui entraîne des dépressions ou des indentations à la surface.

Remarque :

Sur la base de l'exemple représenté dans l'image, la quantité d'eau prédite est ≤0.0218mm. Cela indique que les épaisseurs des parois et des nervures sont bien conçues et que les marques d'enfoncement se situent dans une fourchette acceptable.

En outre, pour un aspect visuel attrayant, voici les quantités d'évier conseillées pour différents types de finitions de surface :

- Pour une surface texturée : ≤0.10mm

- Pour une surface peinte : ≤0,05mm

- Pour une surface plaquée : ≤0,03mm

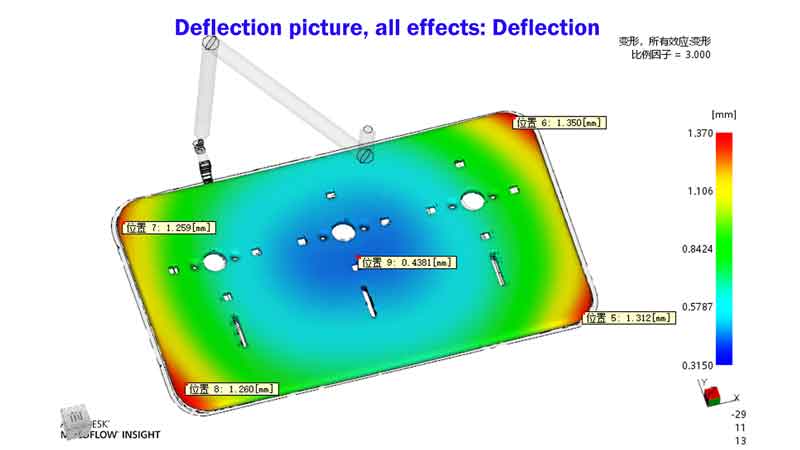

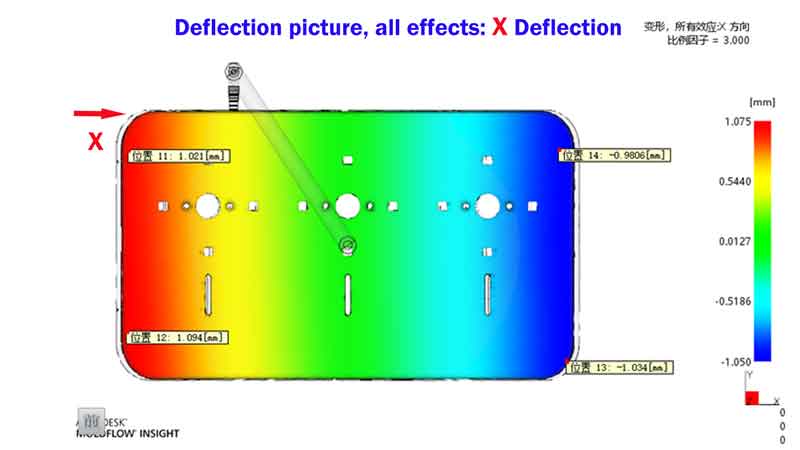

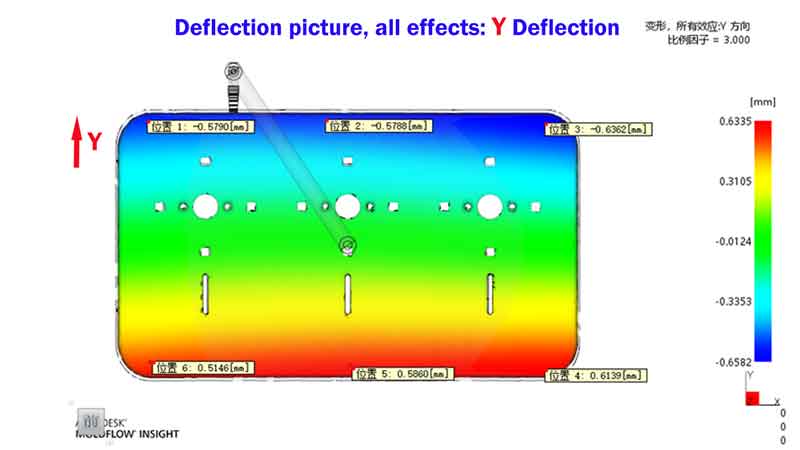

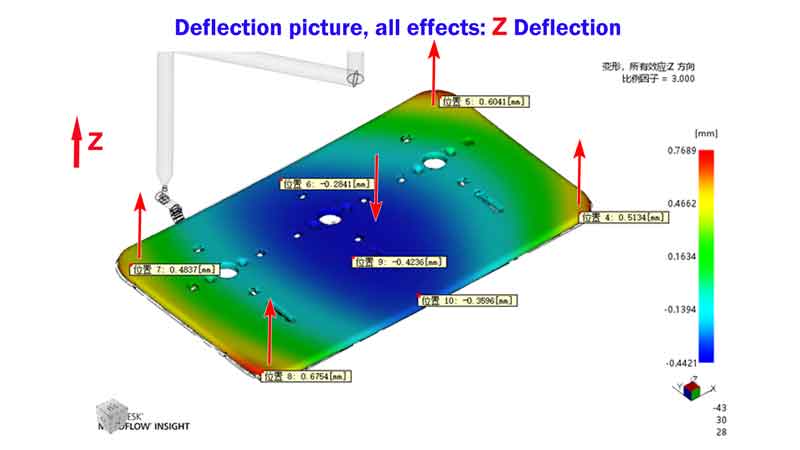

Déviation

La déflexion fait référence à la probabilité qu'une pièce moulée se déforme ou se plie. Elle prédit le degré de déformation d'une pièce, généralement dû à un refroidissement inégal, au retrait du matériau ou à des contraintes internes au cours du processus de moulage.

Remarque :

Dans cet exemple, l'accent doit être mis sur la déviation dans la direction Z, qui se réfère à la déformation de la pièce. Toutefois, l'expérience montre que ce gauchissement du panneau peut être minimisé en augmentant la pression et la durée de l'emballage, ce qui a été confirmé lors des cycles de production ultérieurs.

Il est important de noter que de nombreux logiciels d'analyse de l'écoulement des moules ne permettent pas toujours de prédire avec précision l'ampleur du gauchissement des pièces. Le recours à l'expérience reste essentiel pour une analyse efficace.

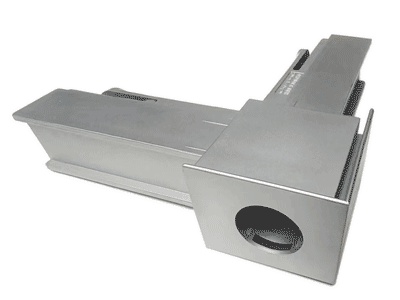

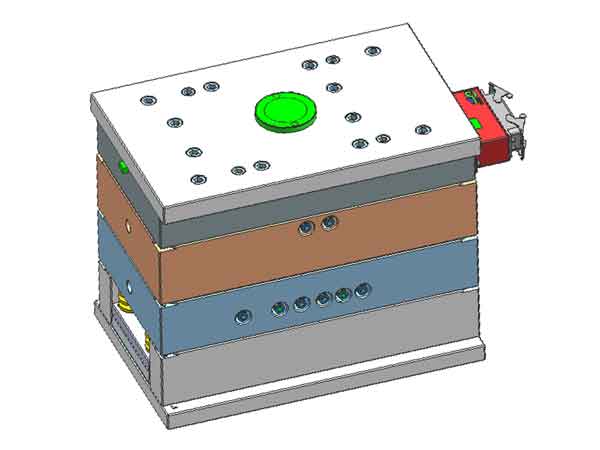

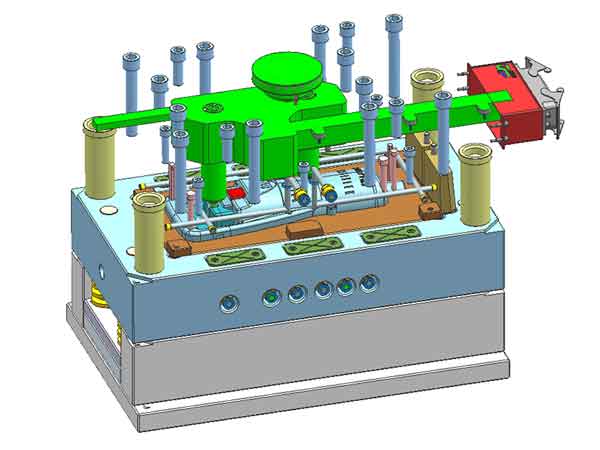

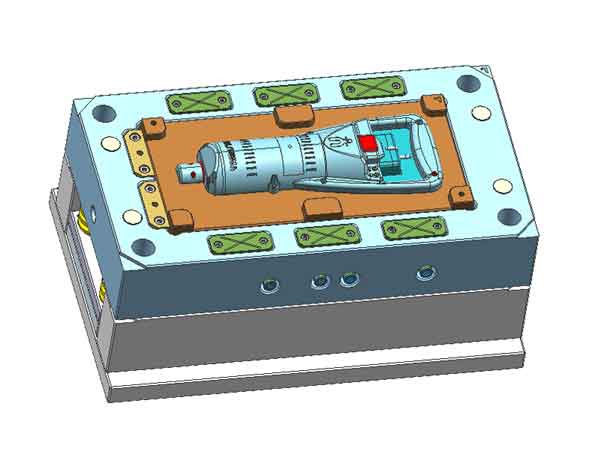

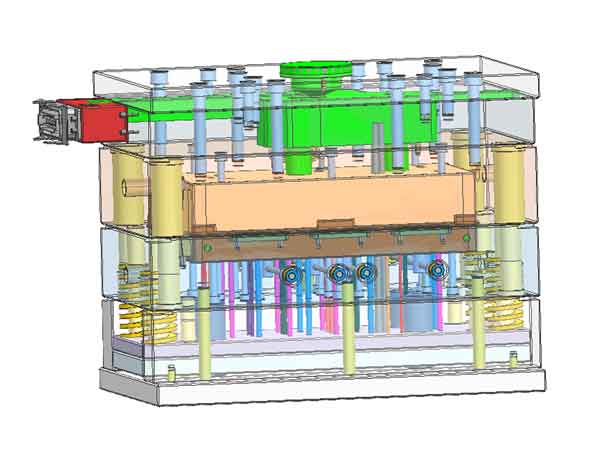

Dessin du moule

Veuillez noter que l'objectif de la DFM n'est pas d'entrer dans les détails complexes du moule, mais de présenter succinctement les informations les plus cruciales. Cette approche vous permet de vous concentrer sur les aspects essentiels et de gagner du temps dans la préparation du rapport.

Pour obtenir une vue d'ensemble du moule, il est conseillé de demander le dessin du moule.

Le dessin du moule est particulièrement précieux pour les réparations futures. Il contient toutes les données dimensionnelles nécessaires à l'usinage CNC des composants du moule.

Conclusion

En conclusion, grâce aux étapes d'analyse décrites ci-dessus, les risques potentiels peuvent être largement anticipés, ce qui permet d'identifier et d'améliorer les problèmes existants. Ce processus permet également d'établir un plan de conception de base avant la production, ce qui rend le travail ultérieur plus organisé et plus systématique.

Cependant, il est important de noter que l'analyse des logiciels de conception 3D n'est pas entièrement précise, mais qu'elle offre néanmoins une valeur de référence significative.