فهرست مطالب

تغییر وضعیتقالبگیری تزریقی دیواره نازک چیست؟

قطعات تزریقشده معمولاً محصولات پلاستیکی با ضخامت دیواره نازک و یکنواخت هستند. در حالی که دیوارههای بیش از حد ضخیم میتوانند منجر به مسائل خاصی شوند، دیوارههای خیلی نازک نیز چالشهای خاص خود را دارند.

این امر عمدتاً به دلیل فرآیند خنکسازی است: هنگامی که پلاستیک مذاب وارد قالب میشود، به سرعت جامد میشود. دیوارههای نازکتر منجر به خنکسازی سریعتر و مقاومت جریان بالاتر میشوند که میتواند طیف وسیعی از مسائل را ایجاد کند.

ضخامت دیواره زیر 1 میلیمتر – برای اکثر پلاستیکها، “نقطه بهینه” ضخامت دیواره عموماً بین 1.5 میلیمتر تا 3 میلیمتر است. هنگامی که ضخامت دیواره به زیر 1 میلیمتر کاهش مییابد، قطعه میتواند به عنوان یک محصول دیواره نازک در نظر گرفته شود.

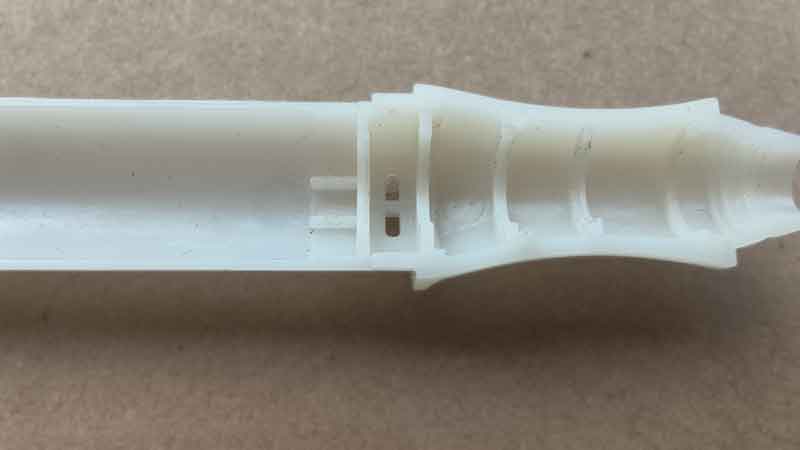

(این محصول دارای ضخامت دیواره 0.9 میلیمتر است. در حالی که قطعات دیواره نازک ساده و کوچک ساخت دشواری ندارند، تیرچهها چالشهای زیادی ایجاد میکنند. برای آشنایی با مسائل اصلی در ساخت قطعات پلاستیکی دیواره نازک ادامه مطلب را بخوانید.)

البته، این یک قانون مطلق نیست. حداقل ضخامت دیواره اغلب توسط اندازه قطعه تعیین میشود. قطعات کوچکتر را میتوان با دیوارههای نازکتر قالبگیری کرد. به عنوان مثال، برخی نواحی یک قطعه ممکن است ضخامت دیوارهای به نازکی ۰.۲ تا ۰.۳ میلیمتر داشته باشند. با این حال، برای قطعات بزرگتر، مانند آنهایی که بیش از ۵۰۰ میلیمتر هستند، ضخامت یکنواخت ۱.۵ میلیمتر همچنان میتواند نسبتاً نازک در نظر گرفته شود.

این یک قالب خانوادگی برای سه دیسک پلاستیکی شفاف است. توجه داشته باشید که دیسک جلویی 1 میلیمتر ضخامت دارد، در حالی که دو دیسک پشتی 2 میلیمتر ضخامت دارند. اگرچه ضخامت متغیر مقداری پیچیدگی به تزریق پلاستیک اضافه میکند، اما اندازه کوچک، شکل ساده و عدم وجود ویژگیهایی مانند زبانهها و تیرچهها، فرآیند قالبگیری را نسبتاً ساده میسازد.

در این پست، چالشهای مواجهه با قطعات قالبگیری تزریقی دیواره نازک را بررسی خواهیم کرد. همچنین ملاحظات مهم برای طراحی اجزای پلاستیکی، مانند انتخاب مواد مناسب و طراحی شکل قطعه برای به حداقل رساندن مشکلات احتمالی را بررسی میکنیم.

چرا طراحی دیواره نازک را انتخاب کنیم؟

به طور کلی، طراحی قطعات پلاستیکی اغلب تمایل به داشتن دیوارههای ضخیمتر دارد، اما شرایط خاصی وجود دارد که در آنها دیوارههای نازکتر مورد نیاز است. در زیر برخی از دلایل کلیدی برای اتخاذ طراحی دیواره نازک آورده شده است:

دلایل عملکردی

- انعطافپذیری: گاهی اوقات، قطعات به سطح معینی از انعطافپذیری نیاز دارند.

- طراحی فشرده: برای محصولات کوچکتر، مانند الکترونیک، حفظ ضخامت دیوارهی نازک برای اطمینان از فشردگی و یکپارچگی طراحی کلی ضروری است.

(اینها دکمههای کلید خودرو هستند که با قالبگیری دو مرحلهای ساخته شدهاند. به دلیل نیاز به عبور نور از پلاستیک سفید و نیاز به طراحی کلی فشرده، ضخامت دیواره بسیار نازک نگه داشته شده است.)

- شفافیت: برای قطعات شفاف، برخی مواد (مانند پلیپروپیلن) نیاز به دیوارههای نازکتری دارند تا شفافیت کافی حفظ شود.

ملاحظات هزینه

- صرفهجویی در مواد: برای تولید با حجم بالا، هر گرم اهمیت دارد! کاهش ضخامت دیواره نه تنها هزینه مواد را کاهش میدهد بلکه کمک میکند کاهش چرخه قالبگیری تزریقی زمان. از آنجایی که بازدهی تولید به شدت با هزینههای پردازش مرتبط است، بهینهسازی زمان چرخه میتواند منجر به صرفهجویی قابل توجهی شود.

مشکلات و راهحلهای رایج برای قالبگیری تزریقی دیواره نازک

قطعات دیواره نازک اگر ساختار سادهای داشته باشند، با حداقل دندهها و باسها، زاویه جدایش بزرگ (که جداسازی قالب را آسانتر میکند) و تعداد سوراخهای کم، نسبتاً آسان تولید میشوند. با این حال، اگر این عوامل در نظر گرفته نشوند، دشواری قالبگیری تزریقی افزایش مییابد و احتمال بروز مشکلات نیز بیشتر میشود. به طور کلی، قطعات قالبگیری تزریقی دیواره نازک ممکن است با مشکلات زیر مواجه شوند:

انقباض محصول کمتر از حد انتظار، منجر به قطعات بزرگتر از اندازه میشود

محصولات دیواره نازک سریعتر خنک و جامد میشوند، که باعث میشود نرخ انقباض ماده کمتر از حد معمول باشد. این امر منجر به بزرگتر شدن محصول نهایی نسبت به انتظار میشود.

راهحل: در مرحله طراحی، مهم است که تغییرات بالقوه در نسبتهای انقباض در نظر گرفته شوند. تحلیل جریان قالب میتواند به پیشبینی این امر کمک کند، و داشتن تجربه قبلی با محصولات مشابه در ارزیابی دقیق بسیار ارزشمند است.

به عنوان مثال، در یک مورد، قطعه از نایلون تقویتشده ساخته شده بود که معمولاً نرخ انقباض ۰.۵۱TP3T دارد (بر اساس محدوده ۰.۳ تا ۰.۸۱TP3T). با این حال، در عمل، نرخ انقباض آن تنها حدود ۰.۲۱TP3T بود و افزایش زمان نگهداری آن را به ۰.۵۱TP3T نزدیک نکرد. در نهایت به نایلون خالص تغییر دادیم که نرخ انقباض معمولی حدود ۱.۲۱TP3T دارد (در محدوده ۱.۰ تا ۱.۵۱TP3T). نرخ انقباض واقعی نایلون خالص ۰.۵۱TP3T بود که ابعاد مورد نیاز را برآورده میکرد. اگر جایگزینی مواد امکانپذیر نباشد، اصلاح قالب تنها راهحل است.

تغییر شکل موضعی و علائم سفیدشدگی، یا حتی تغییر شکل کامل

این مشکل معمولاً در نواحی با دیوارههای جانبی بلند، دندهها و باسهایی که زاویه جدایش کوچکی دارند رخ میدهد. ضخامت دیواره نازک استحکام قطعه را کاهش میدهد و باعث میشود نتواند نیروی خروج را تحمل کند، که منجر به تغییر شکل ماده و سفیدشدگی میشود. در موارد شدیدتر، قطعه میتواند کاملاً تغییر شکل یابد یا حتی شکسته شود.

راهحل: برای رفع این مسئله، میتوانید ارتفاع دیوارههای جانبی، تیرچهها و باسها را کاهش دهید، زاویه جدایش را افزایش دهید و سطح قالب را در این مناطق پولیش دهید تا مقاومت خروج کاهش یابد. علاوه بر این، افزایش زمان خنکسازی در حین تزریق پلاستیک به قطعه اجازه میدهد قبل از خروج بیشتر جامد شود و احتمال تغییر شکل کاهش یابد.

تزریق ناقص: کمبود مواد در برخی مناطق

به دلیل ضخامت دیواره نازکتر، مقاومت جریان افزایش مییابد که میتواند منجر به کمبود ماده در برخی نواحی قطعه شود.

راهحل: برای حل این مسئله، میتوانید دمای قالب و مواد را افزایش دهید تا سیالیت بهبود یابد. تهویه را بهبود بخشید و اندازه دریچههای تزریق را افزایش دهید. علاوه بر این، افزایش فشار و سرعت تزریق میتواند کمک کند. همچنین استفاده از موادی با سیالیت بهتر، مانند PP، PA یا PE مفید است.

خطوط جوش: خطوط قابل مشاهده به دلیل خنکسازی سریعتر

به دلیل خنکشدن سریعتر دیوارههای نازکتر، خطوط جوش بیشتر احتمال تشکیل دارند، به ویژه در اطراف سوراخها، که منجر به ایجاد علائم قابل مشاهده میشود.

راهحل: برای به حداقل رساندن خطوط جوش، دمای قالب و مواد را افزایش دهید. استفاده از ماده PP عموماً میتواند از خطوط جوش جلوگیری کند، اگرچه برخی کاربردها ممکن است الزامات درخشندگی، استحکام یا سایر نیازها را برآورده نکنند. افزایش فشار و سرعت تزریق نیز میتواند کمک کند. علاوه بر این، این امر نیازمند قالبهایی با دقت بالاتر برای جلوگیری از تشکیل فلاش است.

لکهدار شدن: حساسیت به تغییر رنگ در قطعات دیواره نازک

محصولات دیواره نازک نسبت به لکهدارشدن حساستر هستند. گاهی این امر ناشی از تزریق ماده سرد در فرآیند قالبگیری است، اما دلایل پیچیده دیگری نیز وجود دارد، مانند تخریب ماده به دلیل قرارگیری طولانیمدت در دمای بالا. در حالی که ما در اینجا تنها میتوانیم توضیح کلی ارائه دهیم، این مشکل چندوجهی است.

راهحل: برای رفع این مسئله، میتوانید چاههای رانر سرد را در قالب تعبیه کنید و از سیستم رانر گرم استفاده کنید تا از مواد سرد جلوگیری شود. در تولید دستههای کوچک، حتی ممکن است لازم باشد نازل بین هر چرخه تزریق پاکسازی شود تا مواد سرد یا سایر مواد معیوب پاک شوند. با این حال، این امر پیچیدگی عملیاتی و هزینههای تزریق پلاستیک را افزایش میدهد و آن را به یک روش کمتر رایج تبدیل میکند.

محصولات دیواره نازک نسبت به لکهدارشدن حساستر هستند. گاهی این امر ناشی از تزریق ماده سرد در فرآیند قالبگیری است، اما دلایل پیچیده دیگری نیز وجود دارد، مانند تخریب ماده به دلیل قرارگیری طولانیمدت در دمای بالا. در حالی که ما در اینجا تنها میتوانیم توضیح کلی ارائه دهیم، این مشکل چندوجهی است.

راهحل: برای رفع این مسئله، میتوانید چاههای رانر سرد را در قالب تعبیه کنید و از سیستم رانر گرم استفاده کنید تا از مواد سرد جلوگیری شود. در تولید دستههای کوچک، حتی ممکن است لازم باشد نازل بین هر چرخه تزریق پاکسازی شود تا مواد سرد یا سایر مواد معیوب پاک شوند. با این حال، این امر پیچیدگی عملیاتی و هزینههای تزریق پلاستیک را افزایش میدهد و آن را به یک روش کمتر رایج تبدیل میکند.

ملاحظات طراحی برای قطعات قالبگیری تزریقی دیواره نازک

اگر با فرآیندهای قالبگیری تزریقی آشنایی خاصی ندارید، درک چالشهایی که طراحیهای دیواره نازک ایجاد میکنند و برنامهریزی مناسب در مرحله طراحی مهم است.

از مواد با قابلیت جریانپذیری خوب استفاده کنید

جریانپذیری پلاستیکهای ترموپلاستیک معمولاً به طور کلی در سه سطح دستهبندی میشود:

- جریانپذیری خوب: PA (پلیآمید)، PE (پلیاتیلن)، PS (پلیاستایرن)، PP (پلیپروپیلن)، CA (استات سلولز) و غیره.

- جریانپذیری متوسط: ABS (آکریلونیتریل بوتادین استایرن)، PMMA (پلیمتیل متاکریلات)، POM (پلیاکسیمتیلن)، PCE (پلیکلرواتیلن) و غیره.

- جریانپذیری ضعیف: PC (پلیکربنات)، PVC (پلیوینیل کلراید – سخت)، PPO (پلیفنیلن اکسید)، PSU (پلیسولفون)، PTFE (پلیتترافلوئورواتیلن) و غیره.

ملاحظات طراحی برای قطعات با دیوارههای نازک

اگر قطعه پلاستیکی ساختار جعبهای دارد، به این معنی که دیوارههای جانبی دارد، باید کاهش ارتفاع دیوارههای جانبی یا افزایش زاویه جدایش را در نظر بگیرید. این به کاهش مقاومت خروج قطعه کمک میکند.

علاوه بر این، ارتفاع تیرچهها را کاهش دهید و زاویه جدایش را افزایش دهید. برای جزئیات بیشتر در مورد طراحی ضخامت دیواره، به پست دیگر ما که به این موضوع اختصاص دارد مراجعه کنید.

اگر نیاز به کمک دارید با ما تماس بگیرید

البته، اینها تنها دستورالعملهای کلی هستند. هنگامی که تجربه کافی در قالبگیری تزریقی و طراحی قالب وجود ندارد، اغلب به کمک خارجی نیاز است. اگر به ارزیابی دقیقتر یا اصلاح طراحیهای قطعه دیواره نازک خود نیاز دارید، بویان در خدمت شماست. لطفاً بلافاصله با ما تماس بگیرید.